含油废水处理的多金属改性精滤膜工艺技术试验

肖丽华,宋 鑫,邹 剑,张晓冉,苑玉静,赵 鹏,韩玉贵

(中海石油<中国>有限公司天津分公司渤海石油研究院,天津 300452)

聚合物驱采油技术是油田三次采油提高采收率的主要技术,主要以向水中加入化学药剂的方式提高注入水的黏度,改善水驱油过程中的流度比,扩大注入水的波及范围并提高驱油效率。随着聚合物溶液的注入,产出端不可避免地有聚合物随污水产出,从而形成含聚污水。渤海油田也陆续开展了聚合物驱采油技术的应用,并取得了显著的增产效果。但是,海上平台现有水处理工艺无法将含聚污水处理至高标准回注水水质,同时对陆地终端处理工艺也带来了巨大的压力[1]。随着油田开发的深入,聚合物驱油技术必将在油田得到更大面积的推广和应用。因此,解决海上油田含聚污水处理难题是化学驱在海上油田推广应用的关键。

以渤海注聚S油田为例,中心处理平台采出液含聚浓度已达50 mg/L以上,其聚合物具有良好的分散、乳化和吸附等特性,使油水乳化加重,携带的泥质等悬浮物量增大,乳化液变得复杂、稳定,原油破乳脱水困难[2-3],缺乏适合于海上油田化学驱采出液处理的专有药剂和工艺。由于海上油田老平台设计阶段未考虑化学驱产出液的处理问题,新平台设计缺少国内外适宜的成熟技术借鉴,海上化学驱油田产出液处理已成为制约化学驱油技术推广的瓶颈问题,直接影响渤海油田整体开发的方案。

因此,针对渤海油田产出液处理目前所面临的难题,开展高浓度含聚污水处理应用研究及示范,提高产出液处理效果,降低现有成本。本文研发的新一代以抗污染型陶瓷基功能膜材料为核心的水处理一体化装备技术,能最大限度地去除污水中乳化油、悬浮物、细菌等物质,降低生产污水排放量,减少对海洋环境的污染,实现海上油田增产不增污的目标[4]。

1 材料及机理介绍

1.1 功能型动态膜材料

采用烧结而成的多孔Al2O3陶瓷材料作为支撑体材质,制备具有多层不对称结构Ⅰ代陶瓷膜,其表现出较强的机械强度和化学稳定性。通过对多孔载体表面进行无机纳米粒子、嵌段聚合物刷修饰,调节膜层孔径的大小和孔径分布,改善膜表面的亲水、疏油等性能,增加水透过通量,使其具有抗污染性能。

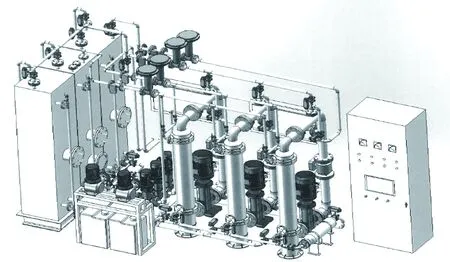

综合运用烧失物法和颗粒堆积技术,得到所需要的曲折孔径。以高纯氧化铝为骨架材料,加入造孔剂和少量烧结助剂,采用更成熟先进的成形工艺得到多通道管状陶瓷膜支撑体。采用超强分散技术,加入稳定剂,制成钇锆掺杂二元复合结构Ⅱ代膜材料。膜孔径分布更均匀,进一步改善膜材料的亲水疏油性,提高了膜的抗污染性能与再生能力,膜平均孔径为30~40 nm、孔隙率≥30%;单根膜管从19通道增加到61通道,单位体积膜管的表面积提高40%以上,膜通量由原来的200 L/(m2·h)提高到400 L/(m2·h)。通过改进膜组件内部结构,内设扰流元件,强化膜组件内部流动,提高分离效率,从而减缓膜污染。室内评价结果显示,产水满足注水水质要求,膜装置可运行长达2周以上,膜污染情况得到有效减缓。所研发的膜处理设备实物如图1所示。

图1 陶瓷超滤膜试验装置实物图Fig.1 Physical Drawing of Ceramic UF Membrane Device

1.2 试验原理

抗污染型陶瓷基功能膜水处理一体化装备技术采用错流过滤工艺(图2和图3),由循环泵使料液平行于膜面流动,并由供料泵提供跨膜压差作为过滤推动力。小于膜孔径的水分子通过膜孔成为透过液,大于膜孔径的颗粒物被截留,料液流经膜表面时产生的剪切力把膜面上滞留的颗粒及污染物带走,可以减缓膜污染速度,延长膜的清洗周期,保证膜处理设备连续运行。过滤污染物后的废水由专门的污水回收罐收集后,统一排放至现场的排污桶中。

图2 膜材料显微结构图Fig.2 Microstructure of Membrane Material

图3 错流过滤工艺原理图Fig.3 Schematic Diagram of Cross-Flow Filtration

1.3 试验设备

采用Ⅱ代新型抗污染改性膜材料设计开发1套3 m3/h的膜处理设备。本试验装置为集装箱橇装,内含三级膜组件,功能化超滤膜过滤精度为30~40 nm,设备通过控制合适的膜面流速以减缓膜污染速度,延长膜的清洗周期,实现高浓度含油污水精细处理的连续稳定运行。

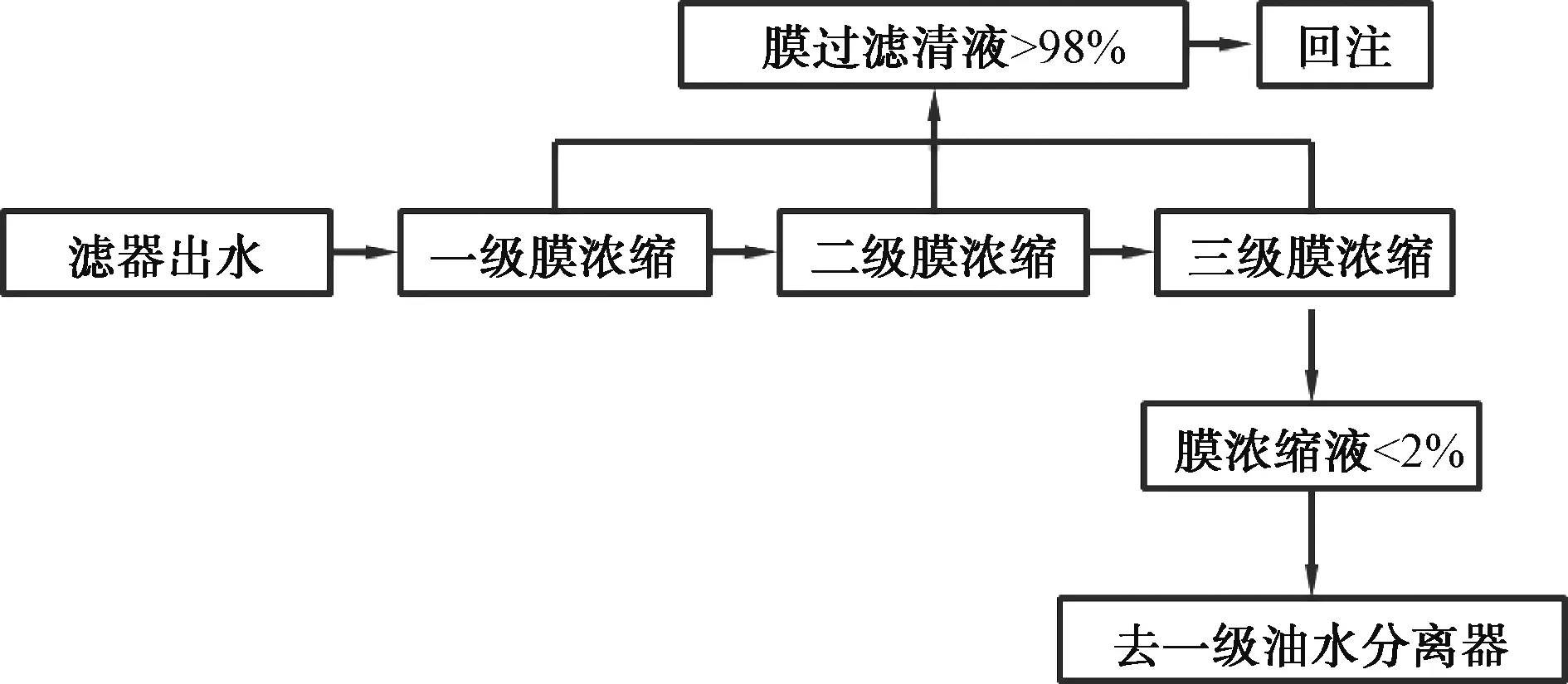

本装置采用连续进料处理的方式和最佳的膜处理工艺,以错流过滤的方式最大限度地除去原水中的油、悬浮物、细菌等物质。该试验装置自动化水平高,系统运行采用PLC控制,可有效减轻劳动负荷,提高操作可靠性,防止因误操作造成膜损坏,且该膜系统集成在线清洗单元能够适时地进行不同方式的清洗。膜处理装置工艺流程如图4和图5所示。

图4 膜处理装置工艺流程图Fig.4 Process Flow Chart of Membrane Treatment Device

图5 膜处理设备装置图Fig.5 Diagram of Membrane Processing Equipment

2 现场试验及评价

试验进水为渤海绥中终端处理厂气浮选器出口水,开展膜处理含油生产污水稳定性试验。陶瓷膜超滤装置设定为恒流量自控运行模式。膜通量始终稳定在400 L/(m2·h),膜面流速保持在3.2~3.5 m/s,膜装置进水与膜浓缩液体积比设定为6。初始陶瓷膜跨膜压差为0.035 MPa,进行膜设备连续长时间运行440 h试验,各项工艺参数始终保持稳定。

2.1 长周期稳定性运行试验

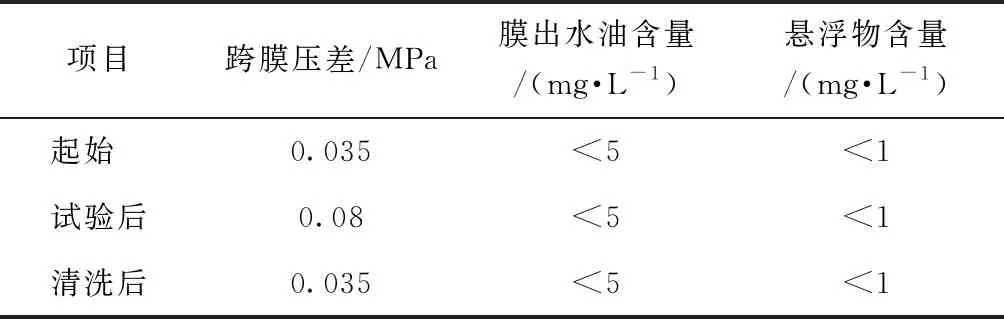

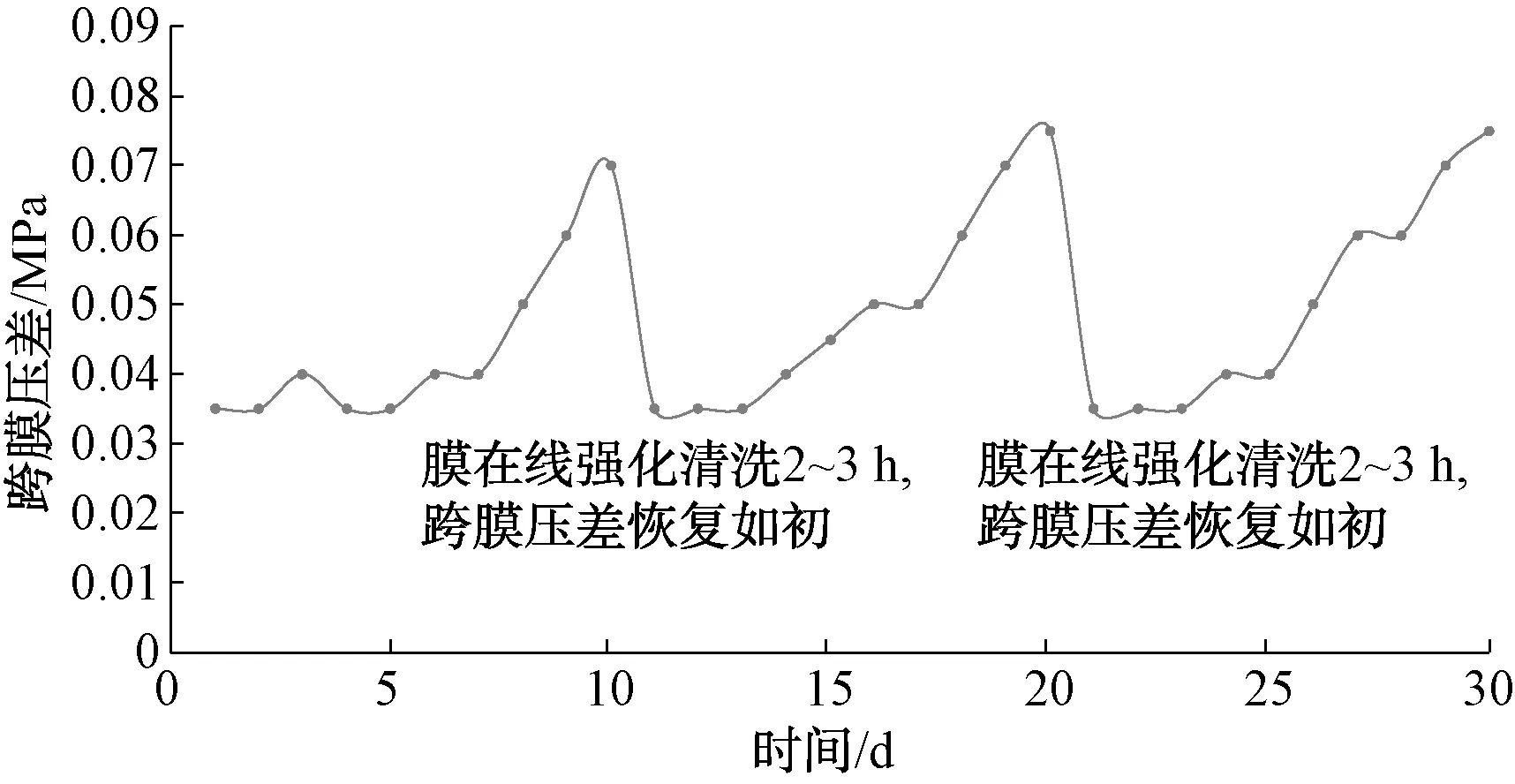

陶瓷膜起始跨膜压差为0.035 MPa,经过10 d的抗大负荷污染试验后,跨膜压差增加至0.08 MPa(表1和图6)。采用自主开发复配药剂,进行在线强化清洗1~2 h,跨膜压差恢复至起始值0.035 MPa。在此过程中,膜产水含油量始终<5 mg/L,表明清洗效果显著,膜性能可恢复至起始状态。同时,新型膜材料的开发、新型强化技术的应用、新型复配药剂的开发,使膜设备的清洗周期由之前第Ⅰ代膜的4~5 d增加至现在第Ⅱ代膜的10 d,运行稳定率提升了1倍。表明,新一代陶瓷膜材料及装备对高浓度含聚污水的处理能力相比第Ⅰ代产品有了明显的提高,稳定性更强,抗污染效果更好。

表1 膜过滤器清洗前后跨膜压差、膜出水油含量和悬浮物数据Tab.1 Data of Transmembrane Pressure Difference, Membrane Effluent Oil Content and Suspended Matter before and after Membrane Filter Cleaning

图6 跨膜压差随时间的变化图Fig.6 Variation of Transmembrane Pressure Difference

2.2 产水水质分析

试验过程中,通过密切跟踪检测气浮选器出水、膜出水的水质化验数据,对其进行标准方法的含油量分析检测(图7和图8)。绥中终端处理厂气浮选器出水随时间波动的油含量为17~54 mg/L,但无论进水水质如何波动,经无机陶瓷膜超滤处理后出水含油量均小于5 mg/L。现场测试化验结果显示,膜过滤出水水质效果好。同时,经检测,陶瓷膜滤器对污水中的聚合物几乎没有拦截作用。

图7 气浮和膜出水油含量变化Fig.7 Variation of Oil Content of Air Floatation and Membrane Effluent

图8 气浮和膜出水悬浮物含量变化Fig.8 Variation of Oil Content of Air Floatation and Membrane Effluent

经过连续30 d的长周期运行试验,陶瓷膜装置通过自动调节膜通量始终稳定在400 L/(m2·h)。经膜处理后,产水含油量平均值为2.3 mg/L,均小于5 mg/L,悬浮物粒径中值<1 mg/L,达到《碎屑岩油藏注水水质推荐指标》(SY/T 5329—2012)水质要求的A1级标准(含油量≤5 mg/L,悬浮物≤1 mg/L)。表明,陶瓷膜对绥中终端厂生产污水的处理能力强,产水效果好,同时具有很强的抗污染性和适应性。

3 结论

(1)设备运行稳定,陶瓷膜抗油污染能力强,膜性能无明显衰减,产水水质较好,膜产水含油量<5 mg/L,悬浮物含量≤1 mg/L,达到《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—2012)A1水质要求(含油量≤5 mg/L,悬浮物含量≤1 mg/L)。

(2)各项工艺参数始终保持稳定,获得关键工艺参数。通过试验确定了陶瓷膜的适宜运行条件:跨膜压差为0.05~0.075 MPa,膜通量为400 L/(m2·h),生产水回收率为90%,运行周期≥10 d。