考虑车桥耦合效应的大跨悬索桥钢-混组合梁疲劳损伤评估

朱劲松,香 超,祁海东

(1. 天津大学 建筑工程学院,天津 300072; 2. 滨海土木工程结构与安全教育部重点实验室(天津大学),天津 300072;3. 怀来县市政建设管理处,河北 怀来 075400)

钢-混组合梁桥面系通过剪力连接件将混凝土与钢梁连接成组合结构,可以充分地发挥其各自的优势,与混凝土桥面系相比具有重量较轻、受力更加合理、施工工期缩短等优点,与钢桥面系相比有节省钢材、抗弯刚度更强及延性较好等优势,因此目前已广泛应用于大跨度桥梁建设中[1]。初期在组合梁结构设计中主要考虑静力计算,对疲劳问题不够重视,近年来随着公路交通货物运输量及桥梁服役时间的增长,学者们对钢-混组合桥面系的疲劳性能日益关注[2]。

国内外学者对组合梁结构及疲劳寿命相关方面进行了大量理论及实验研究,已有成果对研究钢-混组合桥面系在疲劳荷载作用下的工作性能提供了一定的理论基础。李小珍等[3]通过钢-混组合梁试件疲劳试验研究了在疲劳荷载作用下的组合梁疲劳破坏机理及其损伤过程,总结出组合梁破坏过程中挠度、应力的变化规律。刘诚等[4]对洞庭湖大桥的精细化多尺度有限元模型进行数值模拟分析,同时对比足尺模型试验结果,研究了该悬索桥的钢-UHPC组合桥面系中栓钉的疲劳性能。李慧乐等[5]基于车桥耦合振动分析采用名义应力法研究了车速、轨道平顺度、交通运输量等因素变化对铁路钢桥构件疲劳损伤及疲劳寿命的影响。邓露等[6]通过车桥耦合振动数值分析,准确地研究了路面不平顺度变化周期内行驶车辆的动力效应对组合梁桥关键构件的疲劳累积损伤的影响规律。Wang等[7]在精确考虑桥面不平顺度变化周期内行车动力效应对疲劳状态评估影响的基础上,研究了桥梁构件疲劳损伤程度随路面状况、行车速度、行车重量等参数的影响变化规律。Albuquerque等[8]基于断裂力学和裂纹扩展规律,提出了一种桥梁细部疲劳评价方法。虽然国内外学者对钢-混组合梁桥的疲劳性能研究取得了一定的成果,但目前国内组合梁桥面系疲劳方面的相关规范对疲劳荷载模型规定相对单一,同时由于公路交通荷载区域性差异较大,其疲劳车模型对各区域适用性有待研究[9]。现行规范设计中对车辆荷载动力效应引起的钢桥疲劳损失研究较少,行车车速及桥面不平顺度等因素对大跨度组合梁桥疲劳累积损伤的影响考虑不够充分。

基于上述问题,本文以河北省某座主跨720 m的钢-混组合梁单跨悬索桥为实例,对大跨度悬索桥钢-混组合加劲梁桥面系进行疲劳寿命评估。首先采用两种不同的疲劳损伤分析方法分别对AASHTO规范、中国现行规范及当地实测这三类疲劳车辆荷载作用下钢混组合梁桥面系的疲劳累积损伤差异做了对比分析,然后基于车桥耦合动力分析研究车速、车重、桥面不平顺及交通量等因素对该悬索桥钢-混组合梁疲劳寿命影响程度。考虑车桥耦合振动效应对钢-混组合加劲梁的疲劳性能评估对该类加劲梁在大跨度悬索桥中的应用提供技术支撑。

1 工程背景

1.1 工程概况

本文分析依托位于河北省怀来县境内的一座主跨720 m的钢-混组合梁单跨悬索桥。该桥所在的道路等级为城市主干路,设计速度为60 km/h,双向六车道;主缆跨度(210+720+210)m,主缆矢跨比1/9.5,主缆采用预制平行钢丝索股,主塔采用门式框架结构,主塔基础采用分离式承台;加劲梁采用钢-混组合梁,钢梁材料为Q345qE(NH),总宽33.6 m,梁高3.023 m,钢主梁为纵横梁体系。

1.2 整体有限元模型建立

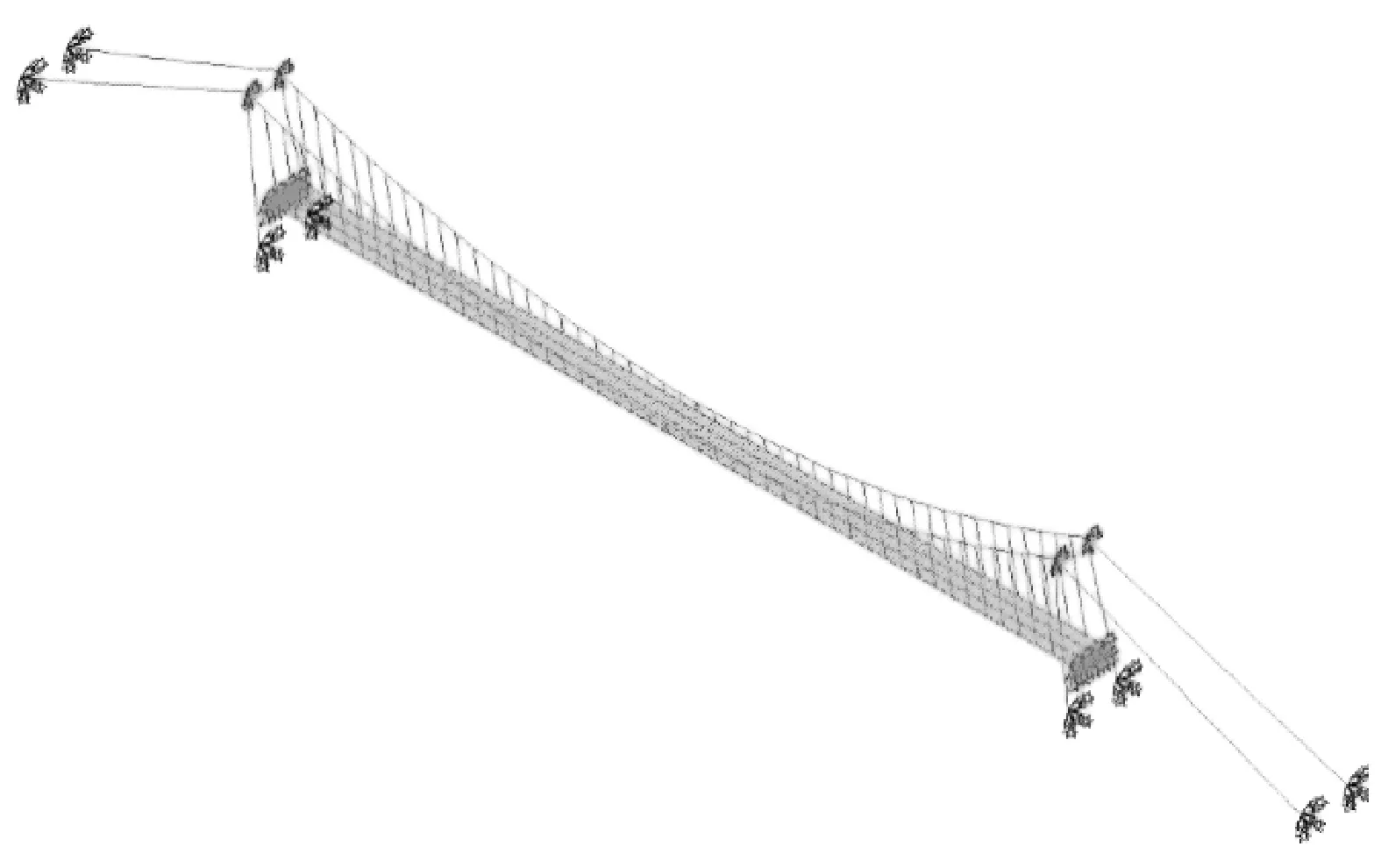

为研究大跨度悬索桥在疲劳荷载作用下的应力响应,采用通用有限元软件ANSYS建立该悬索桥的三维有限元模型,对主塔、主缆和加劲梁进行精细模拟。如图1所示。该桥的加劲梁采用梁格法建模,四纵梁分别用相互独立的梁单元Beam44模拟,纵梁之间通过横梁相连,主塔各构件采用梁单元Beam44模拟,主缆和吊索采用杆单元Link10模拟,吊杆与加劲梁及吊杆与主缆之间采用共节点相连。整个模型共12 755个单元,6 022个节点。

(a) 整体模型(b) 1/2节段模型图1 三维有限元模型Fig.1 3D Finite element model

1.3 局部钢-混组合梁段有限元模型

由于桥梁跨度大,结构构件数量多,建立整体有限元模型时对钢-混组合梁体系做了简化处理。文献表明,焊接结构的疲劳破坏一般开始于节点焊趾附近[10],整桥有限元模型在疲劳荷载作用下的应力分析结果为名义应力,钢混组合梁的焊趾及几何尺寸较大改变等受力复杂的位置存在明显的应力集中[11],因此需要建立精细化局部模型进行受力分析。该悬索桥吊索间距为15 m,将主梁在吊点处沿跨度方向两侧各7.5 m定义为一个节段,如图1所示。为详细分析单一节段钢混组合梁的应力状态,依据圣维南原理建立三节段钢混组合梁的1/2有限元模型,对钢主梁、加劲肋、混凝土桥面板精细化建模,一节段的钢混组合梁1/2有限元模型如图1中左下角所示。模型中所有钢梁均采用SHELL63单元,混凝土采用SOLID45单元,剪力钉采用COMBIN39弹簧单元。边界处理中将钢梁节段两端约束UX、UY,1/2中心对称模型边界采用对称约束,吊点位置约束UZ,混凝土与钢梁之间采用耦合约束。

2 基于车桥耦合振动的桥梁疲劳状态评估

2.1 疲劳车辆荷载模型

公路交通运输中车辆种类繁多、公路桥梁车道较多、各车轮加载点及其频率离散性较大,而且车辆活载对大跨度悬索桥结构受力及变形具有很大影响,因此选取合适的疲劳车辆荷载是悬索桥公路桥梁疲劳设计的关键。

标准疲劳单车模型目前是各国规范中进行抗疲劳设计及疲劳验算的主要车辆荷载模型[12]。其中标准疲劳单车模型按轴数分为3轴和4轴,本文根据总轴重和轴间距比较结果,选取美国AASHTO规范中标准疲劳车及《公路钢结构桥梁设计规范》(JTG D64—2015)(简称“钢桥规”)中疲劳荷载计算模型Ⅲ进行疲劳验算。同时我国研究人员提出了多种具有较大地区差异性的疲劳荷载谱,本文选取了赵建峰[13]提出的适用于河北省的公路桥梁疲劳荷载谱。

公路交通量直接影响着疲劳车加载循环次数,因此确定合理的交通量是评估计算桥梁构件疲劳损伤的前提。采用灰色模型根据历史年平均日交通量预测后期交通量增长趋势[14],具体交通量见表1。

表1 历年交通量及远期预测交通量

采用的GM(1,1)灰色模型为:x(0)(t+1)=32 688×e0.088 7t-29 876,其中,t为预测年份,x(0)(t+1)代表预测年之前累加交通量。预测该桥通车当年(2020年)的交通量为6 740pcu/d,2032年达到该桥设计交通量限值,假定后续交通量达到稳定。考虑到当地实测车辆数据及规范规定,最终确定疲劳单车模型加载所需参数取值为:货车占总交通量比例a1=0.3;慢车道交通量占比a2=60%;行车道交通量占比a3=40%。

2.2 车桥耦合振动数值模拟

2.2.1 车桥耦合振动分析

车桥耦合振动系统中假定车轮与桥面始终接触,桥梁与车辆在车轮与桥面接触处具有相同的位移协调条件,对于车辆而言桥梁的变形相当于附加桥面不平顺度。分析中将桥梁变形引起的附加桥面不平顺度和随机桥面不平顺度进行组合成等效不平顺度,将等效不平顺作为系统激振源。车轮与桥梁接触点处,车辆所受荷载和桥梁所受荷载是一组大小相等、方向相反的相互作用力。

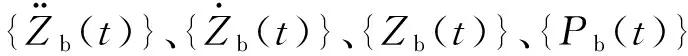

建立的桥梁结构的振动微分方程为

(1)

根据建立的三轴车辆模型,利用动力平衡原理,建立车辆振动微分方程

{Pv(t)}

(2)

在求解车桥耦合振动微分方程时,依据上述车辆与桥梁系统之间的位移和力的协调条件,建立车桥耦合振动微分方程

(3)

车桥耦合振动方程中质量矩阵、阻尼矩阵、刚度矩阵可由车桥耦合条件推导而出,限于篇幅不再赘述[15]。

2.2.2 桥面不平顺模拟

桥面不平顺度是影响车桥系统耦合振动的主要因素之一。桥面不平顺度是一个随机空间过程,本身具有不确定性,可通过多种方法表达。本文将桥面不平顺度定义为零均值且服从稳态高斯随机过程,基于功率谱密度函数,利用三角级数叠加法得出桥面不平顺度函数

(4)

3.3 疲劳损伤评估方法及流程

基于S-N曲线的线性疲劳损伤评估方法(称为P-M模型)广泛应用于桥梁结构疲劳损伤计算中[17],依据Miner线性准则计算结构在变幅疲劳荷载作用下的疲劳损伤度D表达式为

(5)

式中:ni为变幅应力Δσi的循环次数;Ni为在常幅应力Δσi的疲劳总循环次数。

综合S-N曲线并考虑平均应力、多车效应及应力集中各因素影响修正[18]得出某一车道上疲劳车辆单次作用下的等效应力幅Δσeq为

(6)

式中:m为lgN-lgS曲线的反斜率,根据 “钢桥规”中构件所划分的疲劳细节确定,n为等效应力Δσeq当量循环次数,取为1;利用Goodman方程考虑平均应力的影响,σr为平均拉应力,σb为材料极限拉应力;K1为构件应力集中系数,由局部组合梁段模型受力分析计算得;K2为多车效应系数,参考英国BS5400规范中得该桥梁K2=1.9。

将一天内桥梁结构在疲劳荷载作用下的应力时程定义为一个标准块,构件一个标准块内所受的损伤D1为

(7)

式中:C为材料性能参数;Aj为标准块内j车道的疲劳车辆加载次数;k代表加载车道数量;(Δσeq)j为疲劳车辆在j车道单次加载的等效应力幅。当疲劳损伤度D≥1时,构件已发生疲劳破坏。疲劳破坏寿命t/(年)计算公式

(8)

基于连续损伤力学的非线性疲劳损伤评估方法(称为CDM模型)能够考虑荷载加载顺序对疲劳损伤的影响,与构件实际疲劳破坏过程更加接近[19]。桥梁结构运营周期较长,为突出整个运营期内的疲劳破坏变化规律,同时出于计算成本考虑,忽略一个标准块内的荷载加载顺序对疲劳寿命的影响。依据前人研究成果[19]得出构件一个标准块内所受的损伤D1为

(9)

式中:B、α、β为材料常量,Q345qE(NH)的常量根据当前已知材料推导所得:B=5.041×10-17,β=0.555,α=1.273;Nbi代表块数,mrb为标准块中最大应力循环数的最值;σm表示平均应力,当σm≠0时,等效应力修正公式为:σeq=[(σa+σm)σa]1/2,σa为应力幅。

利用CDM模型计算在经历i个标准块数后疲劳损伤度Di

(10)

当Di=Df时,构件已达到疲劳破坏,此时Nbi=Nf。Nf为结构疲劳破坏时的标准块数,Df为结构破坏时的损伤量,本文取值为0.85[20]。

同时当应力幅σi<σb时,对低于疲劳极限的应力幅的等效计算公式为

σe=σi(σi/σv)2/m

(11)

式中:σe表示等效应力幅;σv表示变幅疲劳极限应力幅;m取值同P-M模型。

两种评估方法各有优缺点,P-M模型在荷载作用下考虑的疲劳损伤为线性叠加,与实际破坏过程有所差别;虽然CDM模型考虑了加载顺序的影响,但由于其结果受材料常量参数影响较大,目前对其研究较少,应用的广泛性不如P-M模型。两种模型在计算过程中,当非线性趋势较小时,对等效应力处理方式的不同与有无考虑平均应力的影响是疲劳损伤度不同的主要原因。依据上述两种疲劳损伤评估方法,按照以下步骤对该悬索桥钢混组合梁疲劳损伤及寿命计算:(1) 整桥应力时程分析;(2) 应力集中系数计算;(3) 疲劳关注点应力谱计算;(4) 利用两种评估模型计算疲劳累积损伤及寿命。桥梁结构疲劳性能评估流程图见图2。

图2 桥梁结构疲劳性能评估流程图Fig.2 Flow chart of fatigue performance evaluation ofbridge structure

3 悬索桥钢-混组合梁疲劳损伤计算

3.1 钢-混组合梁疲劳细节分析

该悬索桥模型的单元与节点数量多,建立局部精细化有限元模型以节省计算成本。根据梁段应力分析以及荷载作用下结构受力状态,同时参考疲劳车辆荷载作用下的应力幅较大的位置,综合考虑两种因素选取易发生疲劳破坏的位置,即疲劳细节关注点。

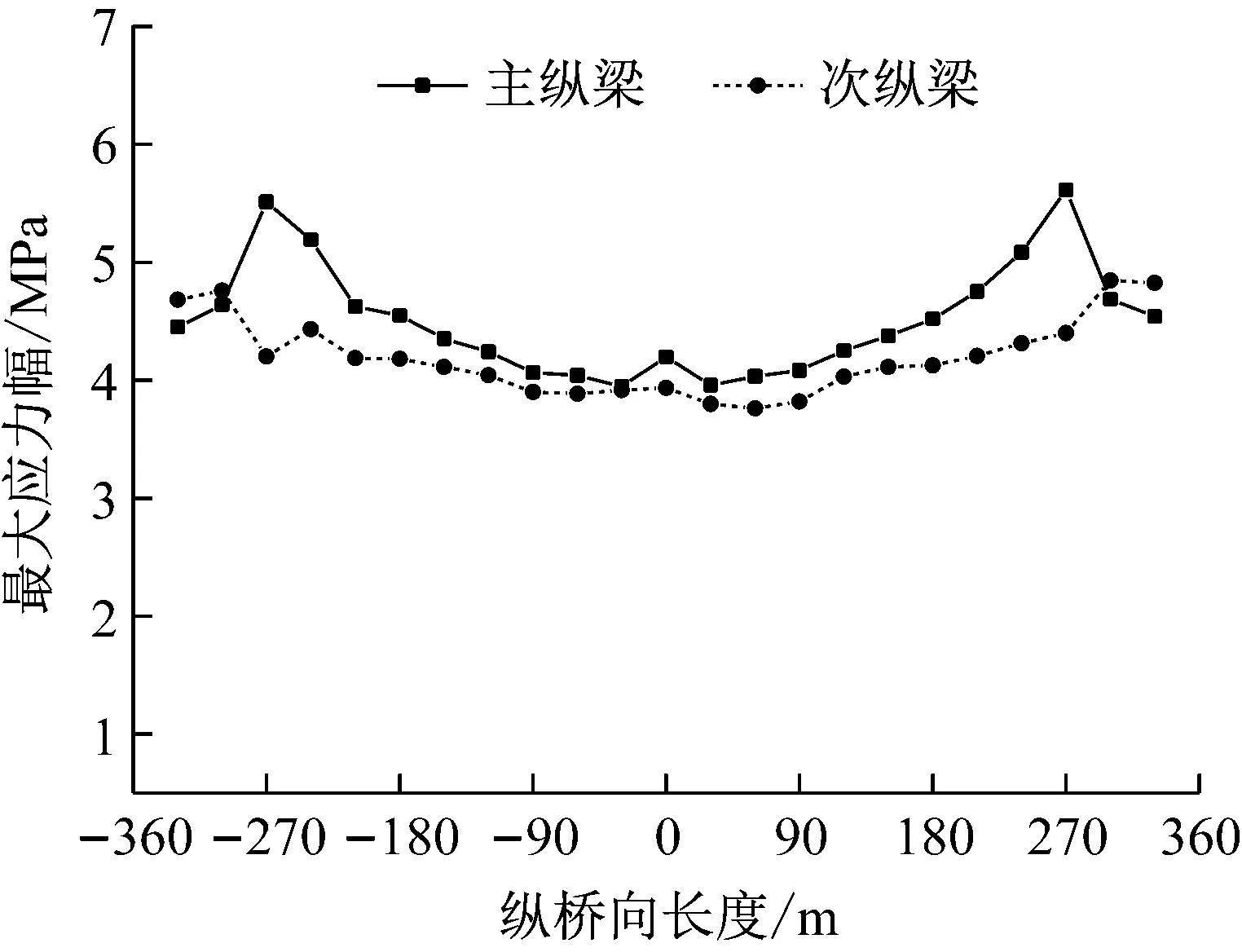

通过整体有限元模型在疲劳车移动荷载作用下,对主梁各构件进行应力时程分析,获得最大应力幅。对不同位置梁段的应力幅比较可得,各梁段内构件之间的应力幅分布规律基本相同,因此不同梁段间的应力变化趋势可参考纵梁吊点处的应力幅,纵梁吊点处应力幅随纵桥向位置变化如图3所示。分析可知,桥梁1/8跨位置主梁疲劳应力幅较大,跨中梁段较相邻梁段应力幅虽有一定的增大,但增幅较小。考虑到1/8跨梁段也是车桥耦合振动下动力效应最大的位置[21],因此最终在该梁段上的主纵梁、次纵梁、中横梁、边横梁各选取两处不利位置作为疲劳细节进行性能评估,具体位置示意图如图4所示。

图3 纵梁吊点处应力幅变化图Fig.3 Diagram of stress amplitude change at drop point oflongitudinal beam

图4 疲劳细节关注点位置示意图(m)Fig.4 Schematic diagram of the location of the fatigue details (m)

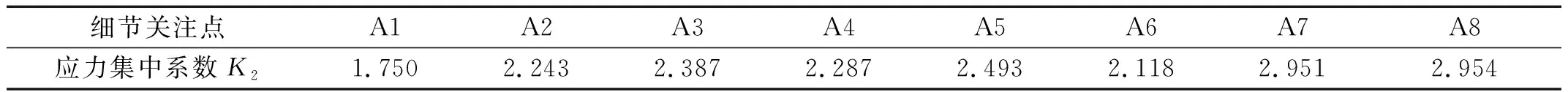

对局部梁段有限元模型中疲劳关注细节位置的单元网格加密划分,进行自重作用下的静力分析,确定关注细节的热点区域。主纵梁A1细节最大应力发生在靠近吊点的主梁顶板与腹板连接处,A2最大应力位置为主梁底板与腹板连接处,A3、A4最大应力位置在纵横梁交接处底板与腹板连接处,A5~A8则均发生在竖向加劲肋与底板连接处。将这些节点作为疲劳细节关注点,是疲劳裂纹最先萌发的位置。在局部有限元应力分析的结果上对数据进行后处理,最终得出各关注点的应力集中系数,如表2所示。

表2 疲劳细节关注点应力集中系数

3.2 疲劳车辆荷载作用下的疲劳应力计算

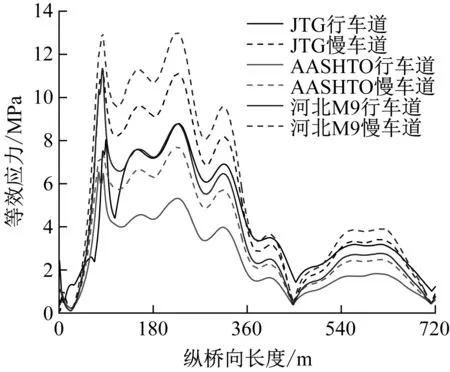

采用上述三种疲劳车辆荷载分别在慢车道、行车道进行车桥耦合振动分析,车速为60 km/h,年平均日交通量取6 740 pcu/d,获得疲劳关注细节点的名义等效应力时程。由于篇幅有限,仅列举A1、A3疲劳细节关注点的部分车辆荷载作用下的应力时程曲线,如图5所示。

由图5及其他关注点应力时程分析可知,主纵梁节点的等效应力时程变化段较次纵梁节点更加集中,其应力影响线长度小于次纵梁节点。同荷载作用下,主纵梁节点的平均等效应力大,次纵梁节点的最大应力幅较大;车辆行驶在不同车道上产生的最大应力幅不同,行驶在慢车道上所产生的应力幅明显高于行车道,且两车道应力幅差值随车重的增加而增大。

(a) 关注点A1

(b) 关注点A3图5 疲劳细节关注点名义等效应力时程Fig.5 Details of nominal equivalent stress time history

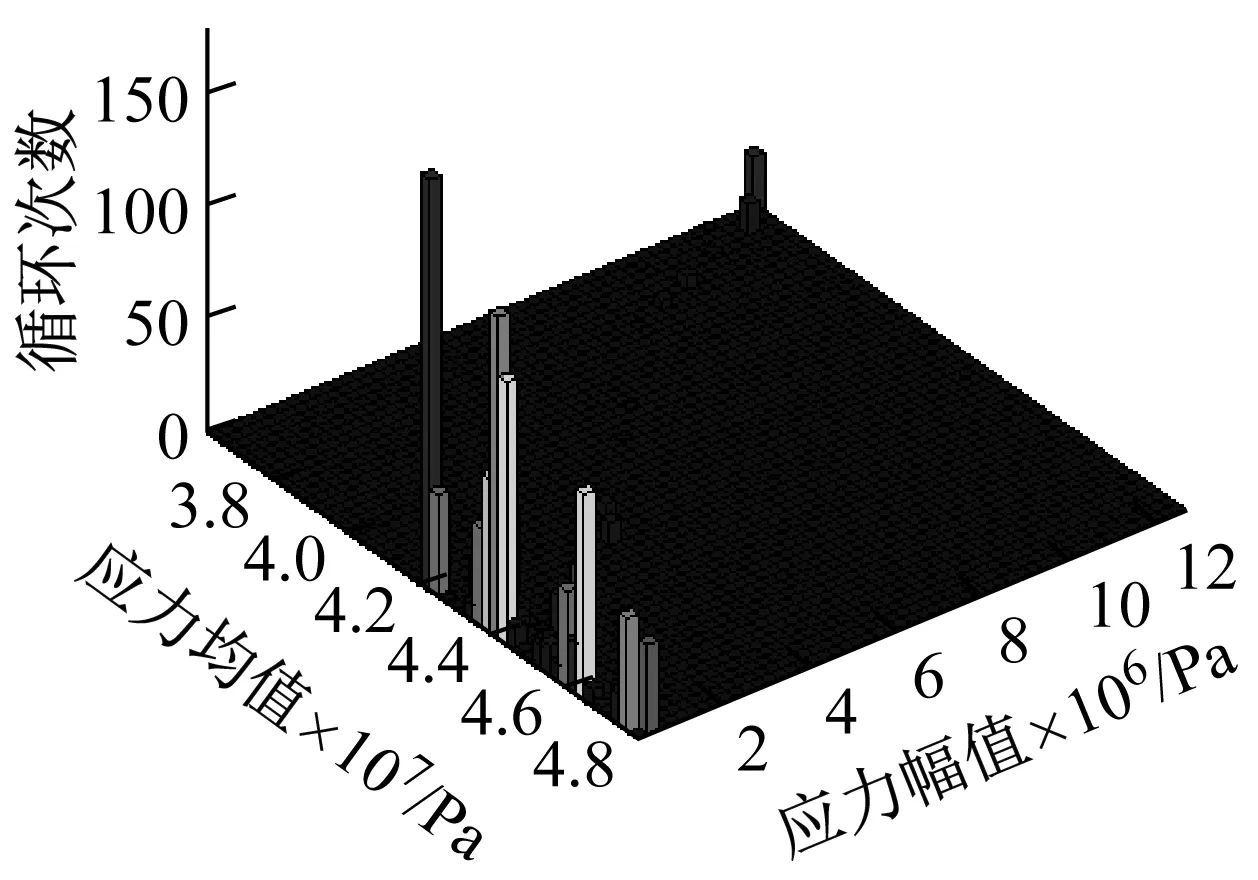

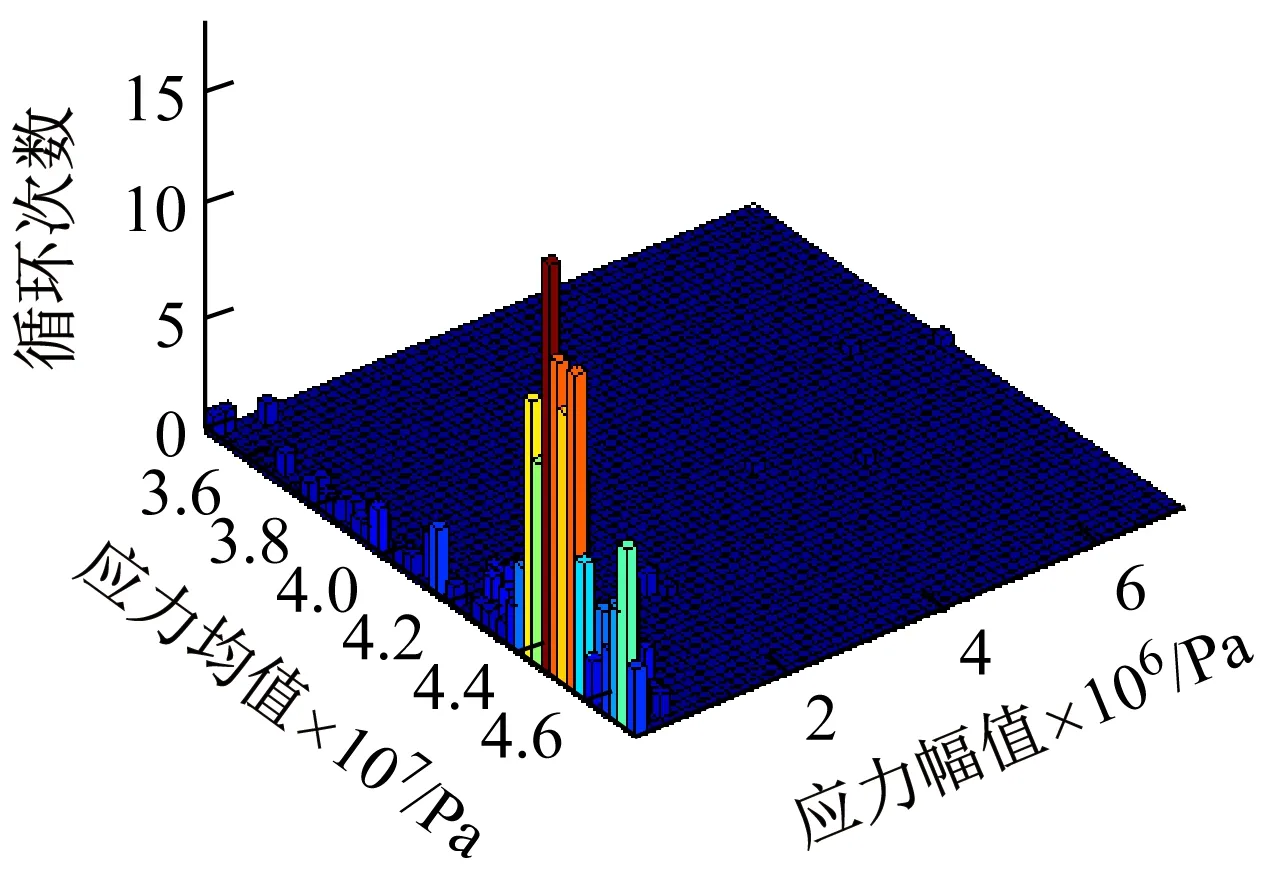

因为次纵梁及横梁应力时程曲线复杂,为了更精确的记录应力幅及其循环次数,使用雨流计数法对获得的数据进行统计分析处理。一个标准块采集的是桥梁运营一天内车辆荷载产生的疲劳应力谱,图6为平均每小时各种疲劳车辆荷载作用下关注点A2的应力幅循环图。

(a) JTG车辆荷载提取的应力循环图

(b) 河北省车辆荷载提取的应力循环图图6 雨流计数法提取应力循环Fig.6 Stress cycle extracted by rain-flow counting method

3.3 疲劳损伤计算及寿命评估

依托本工程背景的设计图纸确定各疲劳细节的类型,按照“钢桥规”中不同类型对应的S-N曲线确定参数C、m,利用P-M及CDM两种计算模型对上述得到的应力幅循环计算每个疲劳关注点在运营期内的疲劳损伤及疲劳寿命。三种不同疲劳车辆荷载作用下各关注点的疲劳损伤及寿命计算结果见表3~表5。

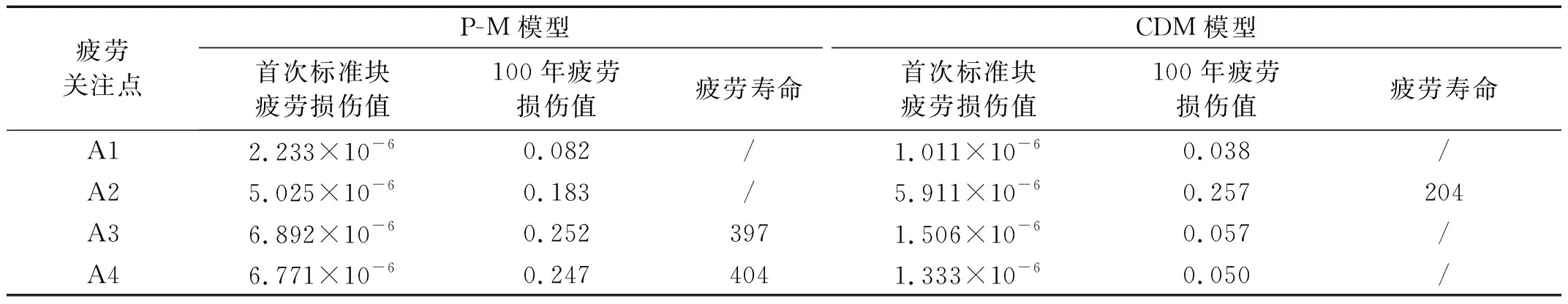

表3 中国规范疲劳荷载作用下各疲劳关注点寿命

由表3可知,同一工况下两种模型计算的损伤量及疲劳寿命有明显不同,不同关注点的疲劳损伤量差亦不相同。比较关注点应力均值可发现,当等效应力均值较小时,CDM模型计算的首次标准块损伤量D1低于P-M模型计算结果;应力均值增大,D1(CDM)的增长幅度显著高于D1(P-M),结果逐渐接近;当应力均值达到一定值,D1(CDM)>D1(P-M)。当应力均值接近时,存在着某一应力幅值,当实际应力幅与其差值越小,两种模型计算结果越接近。主要是因为两种模型对低于疲劳应力极限的应力幅及平均应力不为零时采用的修正计算公式有较大区别。桥梁运营100年的疲劳累积损伤结果分析,当应力均值与应力幅均较大时,CDM计算模型相对更加保守。在运营期内不同的疲劳细节关注点损伤量差异较大,纵梁构件发生疲劳破坏的几率高于横梁构件;主纵梁疲劳损伤量比次纵梁的损伤量大,边横梁疲劳损伤量高于中横梁疲劳损伤量,梁段边缘中横梁损伤程度比吊点中横梁严重。

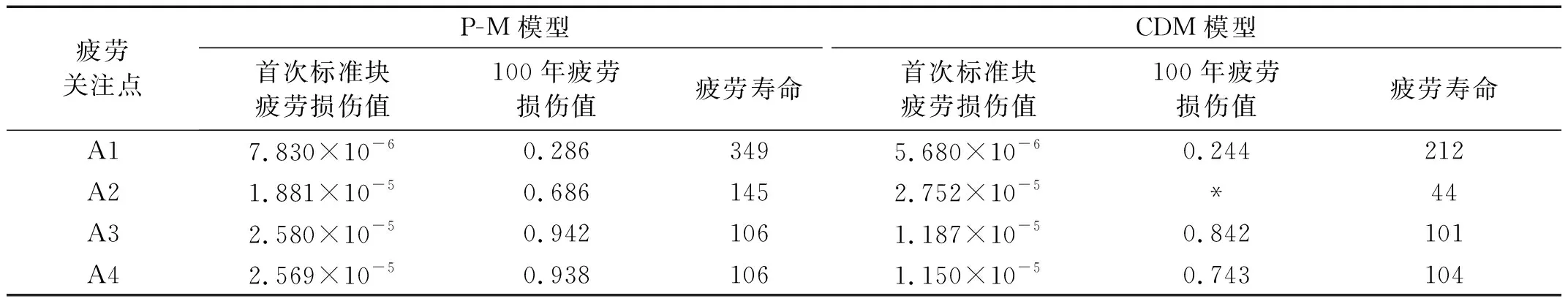

表4 AASHTO规范疲劳荷载作用下各疲劳关注点寿命

表5 河北省疲劳荷载谱作用下各疲劳关注点寿命

结合表3~表5可见,除CDM模型计算某些工况得到的关注点A2的疲劳寿命小于100年,其余细节均满足设计使用年限。不同规范车辆荷载作用下的疲劳细节损伤量不同,AASHTO疲劳荷载作用下累积损伤量低于另外两类疲劳荷载,这主要是AASHTO规范中的疲劳车总轴重较小的原因。将AASHTO规范与“钢桥规”对比分析可知,“钢桥规”疲劳车总轴重较AASHTO规范的大50%,而疲劳损伤量却高出2倍~3倍,因此选取合适的疲劳车轴重是准确评估疲劳损伤的基础。“钢桥规”疲劳荷载与当地实测荷载作用下关注点的疲劳寿命与累积损伤量相近,说明“钢桥规”规定的疲劳车辆模型在该地区具有较好的适用性。

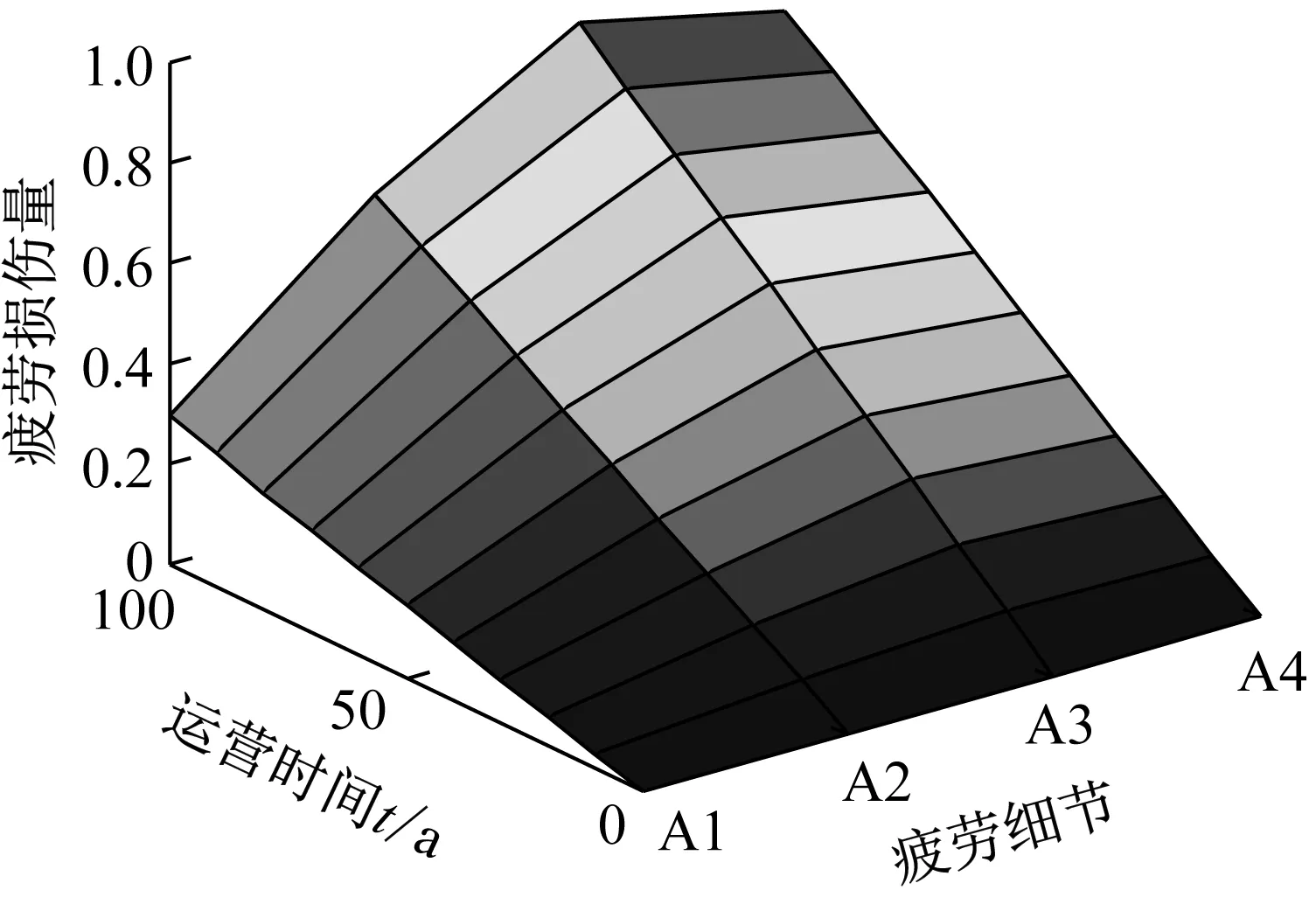

为研究运营期100年内的疲劳损伤累积变化过程,依据上述结果选取纵梁关注点A1~A4分析在不同疲劳荷载作用下结构随运营时间的疲劳损伤量,对应的疲劳损伤量累积过程如图7。

由图7可知,两种计算模型得出的最不利疲劳关注点不同,对P-M模型而言,应力时程曲线中平均应力对损伤量影响不大,雨流计数法统计得到的应力谱频数及幅值越大,运营期内结构损伤量越大,且损伤量均随运营时间线性变化。对CDM模型而言,在应力幅相差不大的情况下,平均应力对损伤量的影响因子较高;损伤量随运营时间的非线性变化趋势因D1的增大越来越明显。以关注点A2为例,当D1(CDM)为5.911×10-6时,基于CDM模型计算的100年的疲劳损伤量为0.257,与基于P-M模型计算的损伤量0.183相差不大;当D1(CDM)为2.752×10-5时,基于CDM模型计算结果为运营44年时发生疲劳破坏,而基于P-M模型计算的100年的损伤量为0.686。

4 疲劳寿命影响因素分析

随着运营时间的增长,桥面铺装随之恶化,桥梁结构承受的疲劳荷载也在时刻发生着变化,行车交通量的增长及汽车行驶状态的改变对疲劳累积损伤均有影响。因此基于车桥耦合振动分析研究行车载重量、行车速度、桥面不平顺度及交通量这四种因素对大跨度悬索桥钢-混组合梁细节的疲劳寿命及累积损伤的影响。

4.1 行车载重量影响

行车载重量不同时,桥梁各构件的应力时程明显变化,而车辆超载对结构疲劳寿命有显著影响 ,行车超载量的增大导致损伤累积速率变快,疲劳寿命减少[22]。为研究载重量的影响,设桥面不平顺为一级,车速为60 km/h,基准载重量T为325 kN,分别计算载重量为0.8T、1.0T、1.2T、1.5T、2.0T时结构运营期内的疲劳损伤量及其疲劳寿命。行车载重量对细节关注点A2的疲劳损伤的影响如图8。

(a) JTG疲劳荷载(P-M模型)(b) JTG疲劳荷载(CDM模型)

(c) 河北省疲劳荷载(CDM模型)(d) AASHTO疲劳荷载(CDM模型)图7 疲劳损伤量随运营时间变化Fig.7 Variation of fatigue damage with operation time

关注点A2(P-M模型)关注点A2(CDM模型)图8 车载量变化对运营期疲劳损伤的影响Fig.8 Influence of vehicle load change on fatigue damage during operation period

由图8分析可知,基于P-M模型计算,载重量减少20%,首次标准块损伤量D1与运营100年后的损伤量均降低46%;载重量增加100%,损伤量均增大673%。基于CDM模型计算,载重量减少20%,D1降低47%;载重量增加20%,D1增大66%;载重量增加100%,D1增大864%。载重由0.8T变化至2.0T时,运营20年的疲劳损伤量分别为0.023、0.044、0.075、0.158、0.563。因此疲劳损伤量随载重量的增加而增加,且增幅逐渐变大;因D1呈加速增长趋势,基于CDM模型计算的疲劳损伤随运营时间的非线性增长趋势更加明显。

4.2 行车速度影响

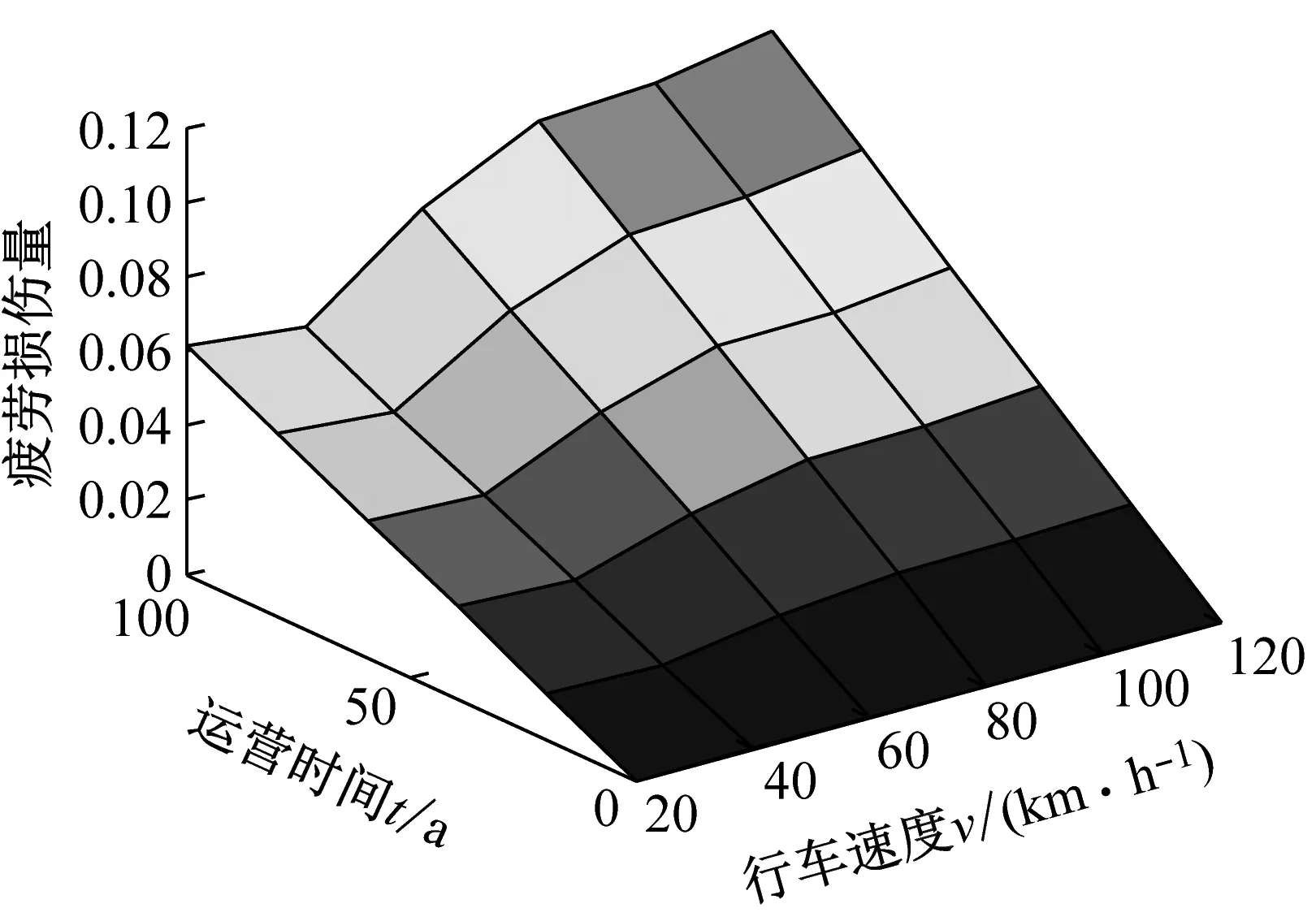

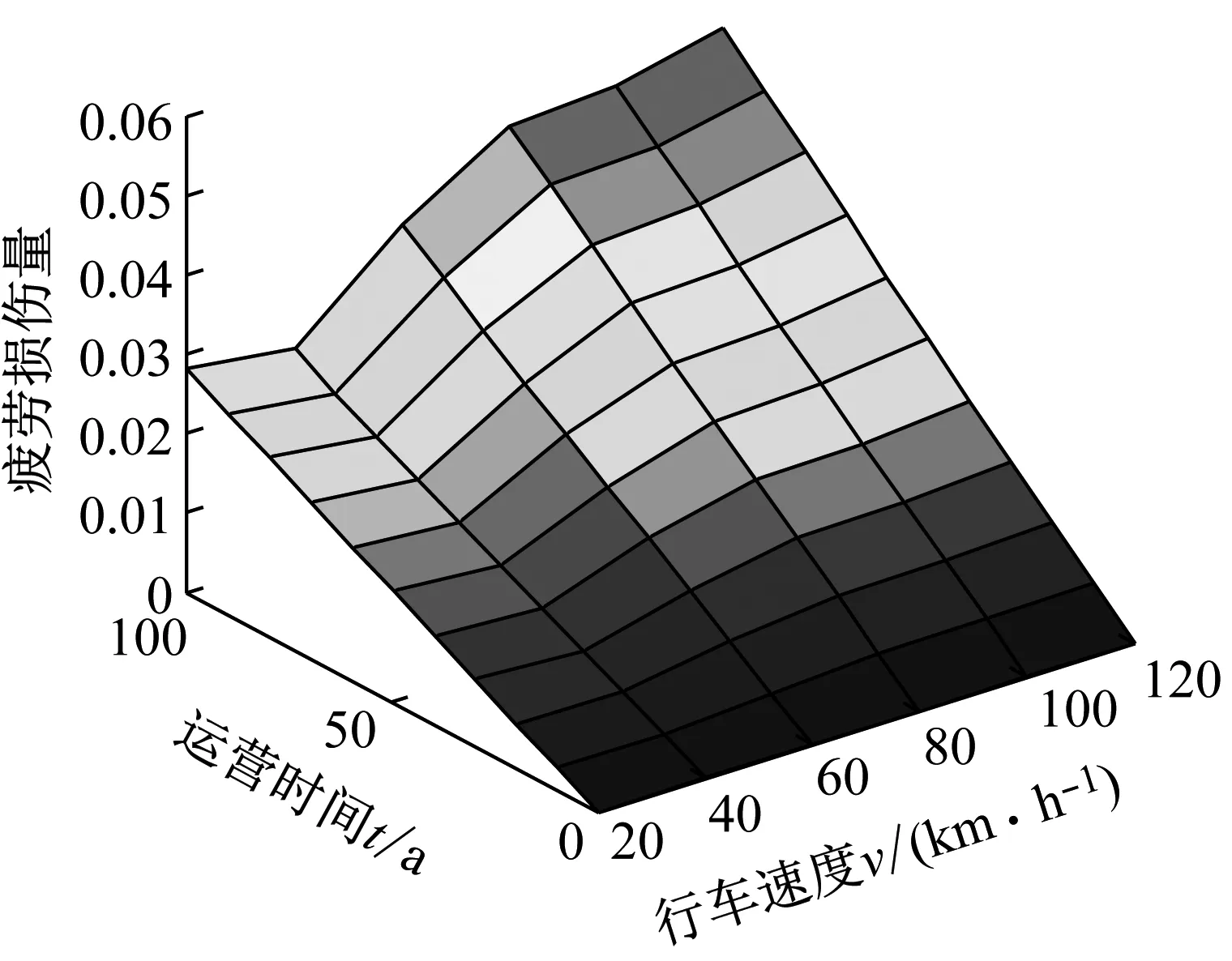

车辆在不同行驶速度下对桥梁结构的作用时间不同,引起的动力响应差别很大,其结构细节疲劳应力幅随速度的变化情况有待研究[23]。设桥面不平顺为一级,载重量为T,分别计算车速从20 km/h变化~120 km/h时结构运营期内的疲劳损伤量。

基于P-M模型计算的行车速度对运营期内关注点的疲劳损伤的影响如图9所示。据图可知,不同位置的疲劳关注点的累积损伤随速度增加的变化趋势不同。A1、A2的损伤量在40 km/h时最小,之后随车速增加,疲劳损伤量增大。A3的疲劳损伤量亦在40 km/h时最小,但其随速度增大的变化程度较小。A4的损伤量与车速变化没有明显关系;当速度超过80 km/h时,损伤量增大。总之当车速超过一定限值时,不同关注点累积损伤量随速度增加的变化速率虽有所不同,但整体呈上升趋势。

(a) 关注点A1(b) 关注点A2

(c) 关注点A3(d) 关注点A4图9 运营期内疲劳损伤随车速变化(P-M模型)Fig.9 Variation of fatigue damage with vehicle speed during operation period (P-M model)

图10为基于CDM模型计算的行车速度对运营期内关注点疲劳损伤的影响曲线。与图9比较可知,两种模型计算得出的同一关注点的累积损伤量随速度增加的变化趋势相同。速度增大时,D1(CDM)越大,运营期内关注点疲劳损伤量非线性增加速率越大。

(a) 关注点A1(b) 关注点A2图10 运营期内疲劳损伤随车速变化(CDM模型)Fig.10 Variation of fatigue damage with vehicle speed during operation period (CDM model)

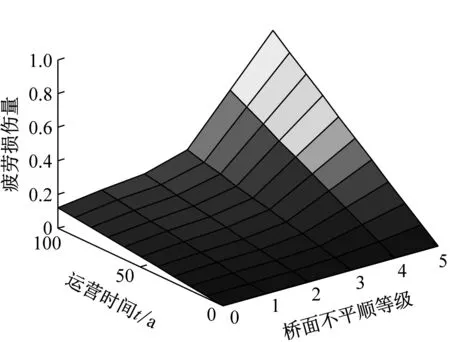

4.3 桥面不平顺影响

桥面平整度的好坏直接影响着汽车与桥梁结构之间的相互作用,对细节疲劳应力谱的影响显著[24]。图11为某一荷载在慢车道及行车道加载一次后关注点A2采集的疲劳应力谱,可知,随着桥面等级的恶化,最大应力幅增大约50%,低应力幅循环次数增幅较大。为研究桥面不平顺等级的影响,降低速度的影响,设车速为40 km/h,载重量为T,分别计算桥面不平顺从一级变化至五级时结构运营期内关注点的疲劳损伤量及寿命。

图12为桥面不平顺对关注点A2在运营期内疲劳损伤量的影响曲线。可见,随着桥面的不断恶化,细节疲劳损伤累积速率逐步加快;当桥面等级优于三级时,100年的疲劳损伤量变化较小,桥面等级差于三级后,疲劳损伤迅速累积。桥面不平顺导致最大应力幅变化较大,按更加保守的CDM模型计算,当桥面不平顺等级由一级变化至三级时,关注点A2运营期内疲劳损伤量分别为0.212、0.253、0.401;当桥面不平顺度由四级恶化到五级时,疲劳寿命由67年缩短至43年。桥面严重恶化导致疲劳损伤累积速率极快,因此在运营期内应严格保证桥面等级优于三级。

图11 关注点A2疲劳应力谱

(a) 关注点A2(P-M模型)(b) 关注点A2(CDM模型)图12 桥面不平顺对运营期内疲劳损伤影响Fig.12 Influence of bridge deck irregularity on fatigue damage during operation period

4.4 行车交通量影响

随着社会经济的快速发展,桥梁交通量也逐步增加,这直接改变了不同车辆荷载的加载次数,从而降低结构的疲劳寿命[25],因此分别计算结构运营期内年交通增长率为0%~5%时的疲劳损伤量。

交通增长率对关注点A2运营期内疲劳损伤量的影响如图13所示。基于P-M模型计算结果,当增长率由0%变至5%时,第二年的疲劳损伤量由0.003 67增加至0.003 75;100年的疲劳损伤量由0.183增长至4.786。由此可知,桥梁运营期内年交通增长率为5%时,疲劳损伤量增大25倍。随交通量增长率的增大,运营期内疲劳损伤量非线性增长,且增幅越来越大。

(a) 关注点A2(P-M模型)(b) 关注点A2(CDM模型)图13 年交通增长率对运营期内疲劳损伤影响Fig.13 Influence of annual traffic growth rate on fatigue damage during operation period

5 结论

(1) 该类钢-混组合梁悬索桥的疲劳状态评估最不利梁段为1/8跨处,易发生疲劳破坏的节点为靠近吊点位置的主梁顶板与腹板连接处;在“钢桥规”疲劳车辆荷载Ⅲ作用下该桥基于CDM模型计算的疲劳寿命仅为76年。

(2) 车辆行驶在慢车道上所产生的应力幅明显高于行车道,行驶于两车道产生的应力幅差值随车重的增加而增大。

(3) 基于P-M模型与CDM模型在计算等效应力时对低于疲劳应力极限的应力幅及平均应力不为零时采用的修正计算公式有所区别,当首次标准块疲劳损失量D1较小时这是导致两种模型计算结果不同的主要原因。

(4) AASHTO规范疲劳荷载因总轴重较低,其造成的累积损伤量明显低于另外两类疲劳荷载;通过与当地实测疲劳荷载导致的疲劳损伤量比较发现,“钢桥规”提出的疲劳车辆荷载在当地具有较好的适用性。

(5) 基于P-M模型计算结果,行车载重量增加一倍将导致疲劳损伤量增加5.7倍,交通量增长比例为5%时将导致疲劳损伤量增大25倍,因此行车载重量与交通量增长率均加速疲劳损伤的累积速率。

(6) 基于P-M模型计算结果,桥面不平顺等级为五级时,关注点A2疲劳寿命仅为43年;行车载重量超载100%时,关注点A2疲劳寿命仅为26年,因此应严格控制行车载重量及桥面铺装完好度。

(7) 桥梁结构不同位置的疲劳关注点累积损伤量随速度增加的变化趋势不同,其主要影响因子及其影响规律后续仍有待研究。