POZD涂层钢筋混凝土板抗震塌性能

杨建超, 汪剑辉, 陈力, 孔德锋, 赵洪祥

(1.军事科学院国防工程研究院, 河南 洛阳 471023; 2.青岛国工高新材料有限公司, 山东 青岛 266000)

0 引言

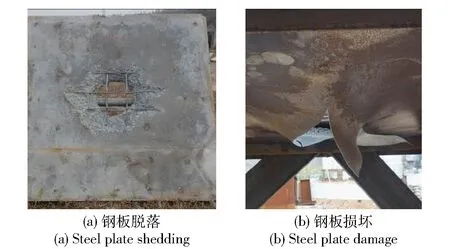

提高工程结构的抗震塌能力始终备受防护工程界重视,但是由于混凝土固有的抗拉强度低、韧性差等脆性特性和爆炸冲击波在结构自由面的拉伸效应,使得其抗震塌能力大大减弱。目前,提高防护结构抗震塌能力通常有两种做法:一种是在混凝土内添加纤维类材料,如钢纤维、聚丙烯纤维、玻璃纤维等,通过该类纤维在混凝土内混杂交叉分布并与水泥砂浆有效粘接,从而产生增强、增韧和阻裂效应;另一种是在混凝土结构背爆面增加抗震塌层,如内衬钢板、内挂钢丝网、内贴纤维(碳纤维、玻璃纤维等)布、增设架空层等,通过阻止、阻隔和约束混凝土碎片,从而起到抗震塌效果。国内外学者对以上两种方法的抗震塌效应均开展了一系列研究。早在20世纪60年代,美欧国家就已经开展了钢纤维混凝土的抗爆与抗震塌性能研究,并逐步将该类材料运用于军事工程[1]。Coughlin等[2]研究了不同钢纤维掺量的混凝土抗爆性能。王明洋等[3-4]对钢纤维混凝土进行了抗爆与抗震塌及工程应用研究。柳景春等[5-6]对内衬钢板混凝土组合结构的抗震塌性能进行研究,并建立了混凝土- 钢板组合结构局部效应分析的层状波动计算模型。英国皇家军事学院 Hulton等[7]对全封闭钢- 混凝土- 钢夹层复合板开展了抗震塌性能研究。李志成等[8]对碳纤维布加固混凝土开展试验研究,证明了碳纤维布可以较好地防止混凝土震塌。韩国建等[9]对双向余弦三维波纹钢板- 混凝土复合结构抗震塌性能开展了研究。袁建虎等[10]通过实爆试验验证了钢丝网高强混凝土优良的抗震塌性能。上述研究成果中的抗震塌措施适合新建或扩建工程,对于已建工程加固、升级改造等实施较为困难。敷设钢板或内挂钢丝网对锚固技术要求较高,否则抗震塌效果不理想。对处于地下环境较为潮湿的军事工程而言,钢板或钢丝网等材料极易锈蚀,不仅影响使用寿命还会增加维护保养成本。

本文对钢筋混凝土裸板、背爆面喷涂不同厚度的POZD涂层和内衬钢板3种试验模型开展爆炸试验,总共进行14炮次。根据试验结果,通过对比分析不同模型的破坏特征,研究喷涂POZD弹性涂层钢筋混凝土板的抗震塌性能,以期为防护工程的抗震塌技术提供参考依据。

1 POZD材料

1.1 POZD简介

POZD材料是以聚脲的化学基本组成为基础,利用异氰酸酯基团与环氧树脂催化反应产生的一种聚合物高分子材料,全称为聚异氰氨酸酯噁唑烷聚合物高分子材料[11]。

聚脲弹性体所用原料主要有三大类,即端氨基聚醚、异氰酸酯和扩链剂。在聚脲喷涂(SPUA)技术中[12],将异氰酸酯与聚醚多元醇反应生成的半预聚体定义为A料;将端氨基聚醚、液体胺类扩链剂和其他助剂的组成定义为R料。喷涂施工时,一定比例的A、R料在专用喷枪内快速混合喷出时,反应活性极高的两种组分液体在高压驱动下相互对冲,经枪体混合室湍流混合,通过喷枪后雾化再次均匀混合,在极短适用期内喷涂在基面上,形成整体的聚脲弹性体涂层。

POZD材料与聚脲的主要区别为:POZD材料是在R料组分中引入杂环化合物、功能性填料和扩链剂,提升了材料拉伸性能和撕裂性能;喷涂技术延续SPUA技术。由于POZD材料使用了线性无支链的特殊原料,增加了拉伸性能,同时引入噁唑烷基团提高了材料的抗撕裂性和降低了材料的硬度,使POZD材料拉伸强度、伸长率和粘结强度等性能高于聚脲。通过观察两种材料断口扫描电镜图可知,聚脲材料断口较整齐,POZD材料断口呈现丝状、黏滞性断裂性状,如图1所示。

图1 聚脲及POZD材料的扫描电镜图(放大500倍)Fig.1 SEMs of polyuria and POZD materials(500×)

1.2 POZD材料力学性能

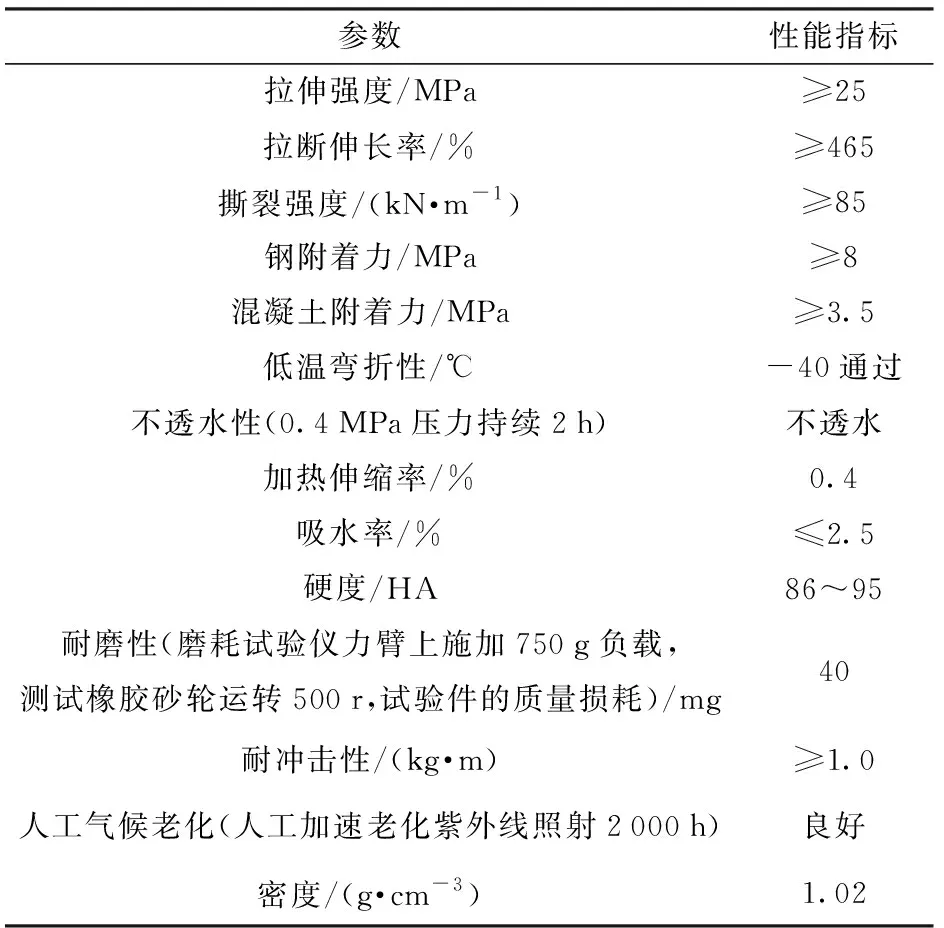

POZD材料具有高强度、高韧性、高延展率等性能,同时具备耐酸碱腐蚀、耐低温、抗老化、防水、防火、阻燃和环保无异味等优点。该材料常温下为流塑状态,罐装或者桶装运输,采用专业设备喷涂法施工后暴露空气中24 h即可达到自身强度的100%. POZD材料力学性能如表1所示。

表1 POZD材料力学性能

1.3 POZD材料耐久性及粘接强度

由于高分子化学材料在紫外线照射下大多易老化,为检验POZD材料的老化性能,将材料试样放置在紫外光加速耐气候试验箱内2 000 h后,发现材料性能依然良好。依据国家相关标准进行换算,该2 000 h人工加速老化紫外线的照射能量相当于我国自然条件下平均16 a的照射能量,表明POZD材料抗紫外线老化时间至少可达16 a.

将POZD材料喷涂在表面良好的混凝土基体上,采用国家标准GB/T 16777—2008 建筑防水涂料试验方法中规定的试验方法检测粘接强度,结果可达3.5 MPa以上,相当于C35~C40混凝土的抗拉强度。

上述检测结果表明,POZD材料的耐久性以及与混凝土的粘结强度均可基本满足实际工程需求。

2 试验方案

2.1 试验模型

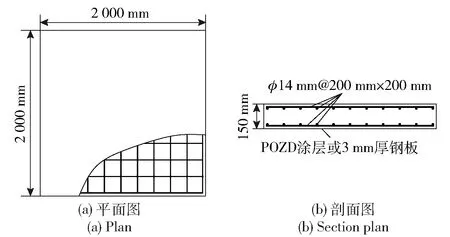

为了对比分析钢筋混凝土板喷涂POZD涂层的抗震塌性能,共设计基体板相同的3种试验模型。第1种为钢筋混凝土裸板,也是基体板,模型编号P0;第2种为POZD涂层钢筋混凝土板,在基体板背爆面喷涂厚度分别为4 mm、6 mm、8 mm、10 mm、12 mm POZD材料,模型编号为P1~P5;第3种为内衬钢板模型,在基体板背爆面衬3 mm厚Q235b钢板,模型编号为SB1.

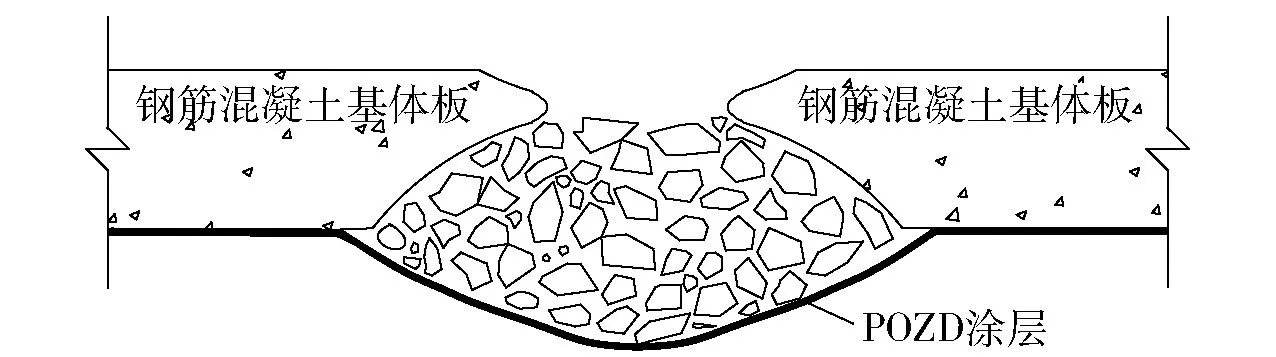

基体板厚度为150 mm,平面尺寸为2 000 mm×2 000 mm,HRB400钢筋φ14 mm@200 mm×200 mm双层布置,钢筋保护层15 mm,混凝土强度等级C40,28 d抗压强度为41.2 MPa. 模型示意如图2所示。

图2 混凝土板配筋及内衬材料示意图Fig.2 Schematic diagram of concrete slab reinforcement and lining material

2.2 试验方法

通过不同当量梯恩梯(TNT)炸药以接触爆炸的形式实施爆炸,对比3种模型的抗震塌性能。试验现场布置如图3所示,试验模型置于钢制支撑架上,使下方架空以模拟有限厚板临空状态。单块TNT质量200 g,尺寸为25 mm×50 mm×100 mm,每次爆炸药量为200 g的整数倍,避免对单块TNT切割以确保试验安全。根据爆心高度确定药块组合方式,通过透明胶带粘接并绑扎牢固,形成集团药放置在钢筋混凝土板上表面中心处(见图3),由电雷管引爆,通过观察板底破坏状况判断不同模型的抗震塌性能。

图3 试验布置Fig.3 Testing arrangement

3 试验结果

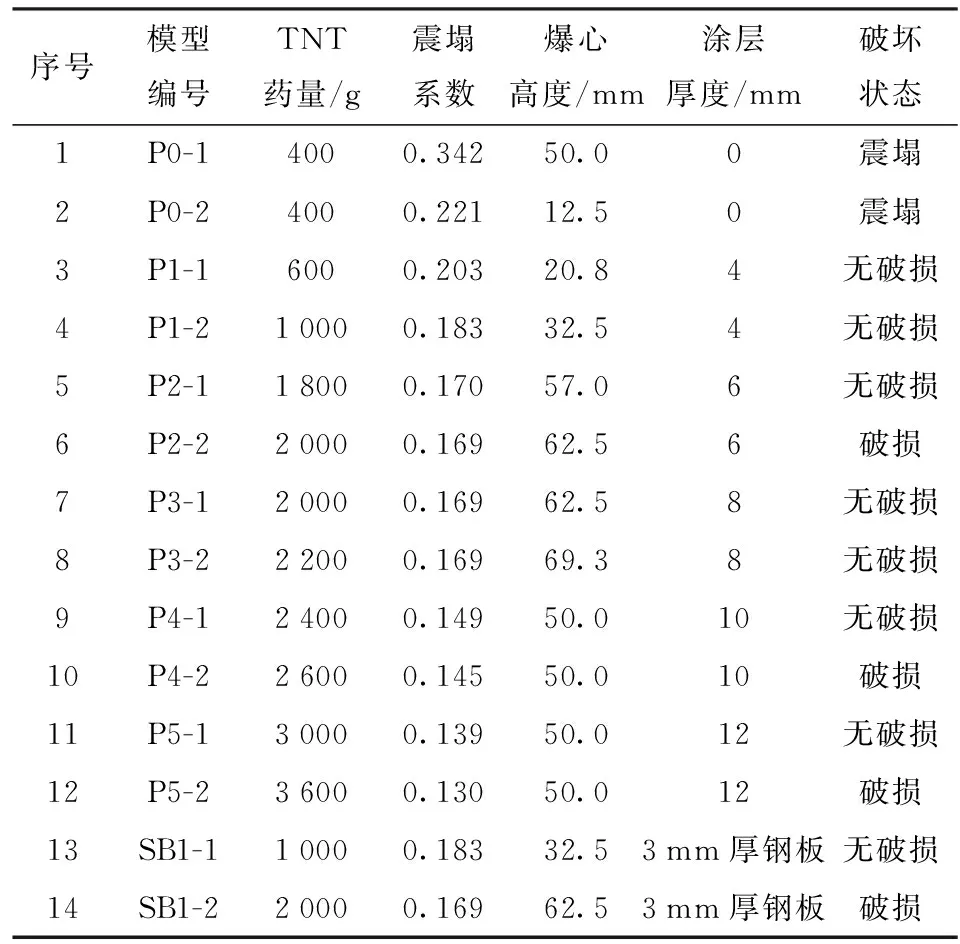

共开展14炮次试验,结果如表2所示,部分模型试验照片如图4~图13所示。

表2 试验参数及结果

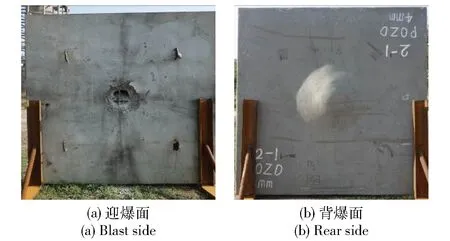

图4 模型P0-1试验结果(400 g TNT)Fig.4 Test results of Model P0-1(400 g TNT)

图5 模型P1-1试验结果(600 g TNT)Fig.5 Test results of Model P1-1(600 g TNT)

图6 模型P2-1试验结果(1 800 g TNT)Fig.6 Test results of Model P2-1(1 800 g TNT)

图7 模型P3-1试验结果(2 000 g TNT)Fig.7 Test results of Model P3-1(2 000 g TNT)

图8 模型P5-1试验结果(3 000 g TNT)Fig.8 Test results of Model P5-1(3 000 g TNT)

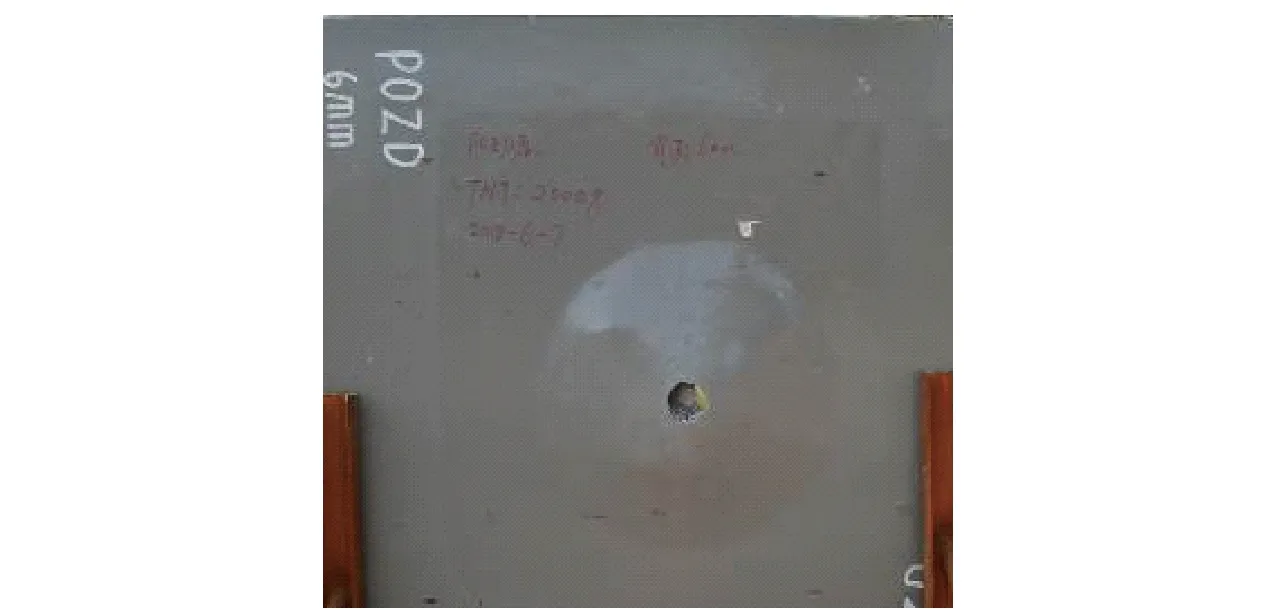

图9 模型P4-1背爆面(2 400 g TNT)Fig.9 Rear side of Model P4-1(2 400 g TNT)

图10 模型P2-2背爆面(2 000 g TNT)Fig.10 Rear side of Model P2-2(2 000 g TNT)

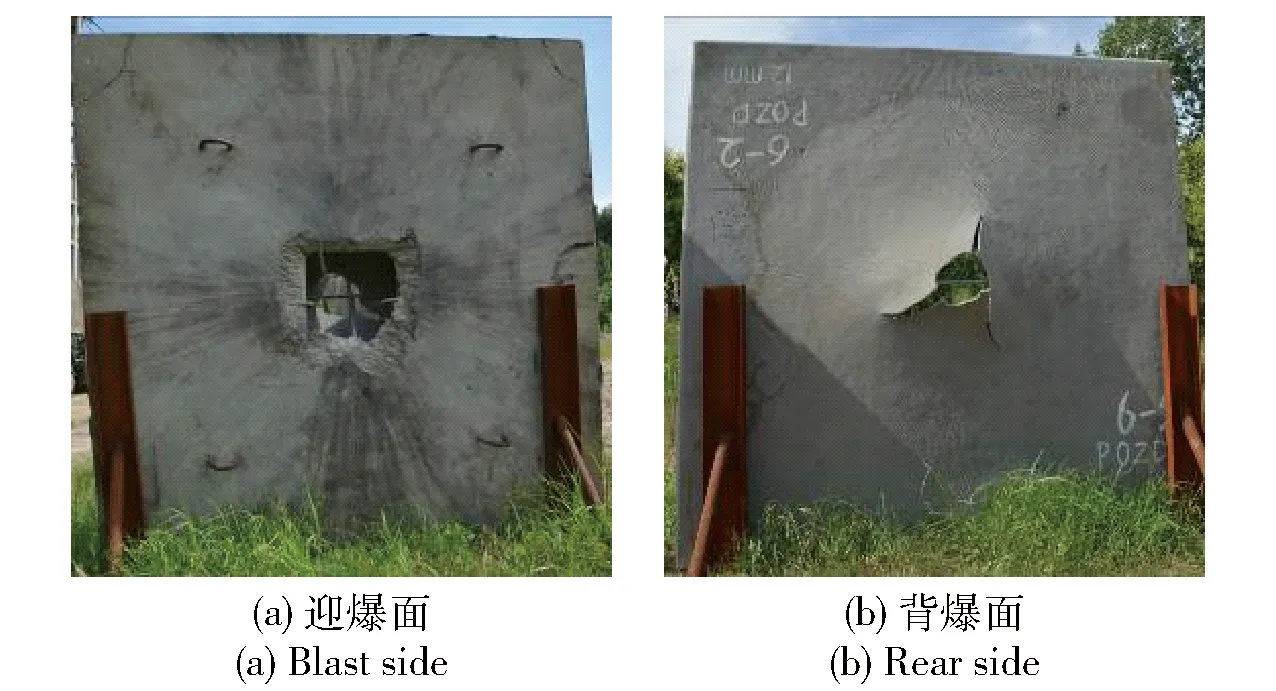

图11 模型P5-2试验结果(3 600 g TNT)Fig.11 Test results of Model P5-2(3 600 g TNT)

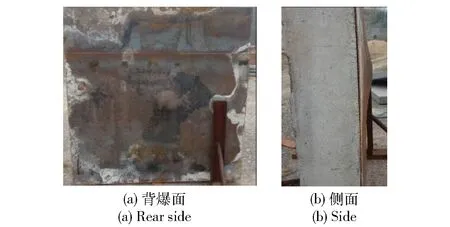

图12 模型SB1-1试验结果(1 000 g TNT)Fig.12 Test results of Model SB1-1(1 000 g TNT)

图13 模型SB1-2试验结果(2 000 g TNT)Fig.13 Test results of Model SB1-2(2 000 g TNT)

4 试验结果分析

4.1 宏观现象分析

钢筋混凝土裸板(模型编号P0)在400 g TNT炸药接触爆炸作用下,背面出现震塌现象,震塌面积为550 mm×530 mm且几乎贯穿(见图4)。板背爆面喷涂4 mm厚POZD涂层(模型编号P1),TNT炸药从600 g增加到1 000 g,爆炸后钢筋混凝土基体板出现了贯穿破坏(见图5),POZD涂层均无任何破损,仅在一定区域内出现圆锥状鼓起现象,鼓起高度分别为35 mm和100 mm. 通过正面孔洞观察,鼓包内为混凝土碎片(见图14)。基体板爆炸贯穿之后,冲击波将泄入,POZD涂层在承受混凝土碎块和冲击波的复合冲击作用下出现较大塑性变形,呈现鼓包状态。当POZD涂层厚度增加为6 mm、8 mm、10 mm和12 mm时,TNT药量分别增加到1 800 g、2 200 g、2 400 g和3 000 g,涂层均无任何破坏,但鼓起高度和鼓起面积逐步增大,高度最大达到190 mm,鼓起直径达1 100 mm. 由试验模型迎爆面毁伤状态可知,TNT药量600~2 200 g时,基体板出现贯穿破坏,钢筋下弯未出现断裂;药量增加到2 400 g及以上时基体板出现冲切破坏,板内φ14 mm钢筋出现断裂,表明爆炸冲击波较为强烈。

图14 POZD涂层约束混凝土碎片Fig.14 Concrete debris confined by POZD coating

TNT炸药为2 000 g时,P2-2模型POZD涂层出现直径55 mm的圆形孔破损(见图10),除模型正下方有少量混凝土碎屑外,大部分混凝土碎片仍被包裹。TNT炸药增加到3 600 g时,P5-2模型POZD涂层出现直径113 mm的圆形孔洞破损并伴有一定撕裂,通过观察迎爆面钢筋断裂状态(见图11(a))可知,该撕裂为钢筋断裂下弯并刺破POZD涂层所导致。当强冲击荷载足够大、致使POZD涂层破损时,仅在圆锥状鼓起的锥顶出现破损且破损面积远小于混凝土板的震塌面积,POZD涂层仍能够约束混凝土震塌碎片使其无法飞散。

试验模型SB1-1在1 000 g TNT炸药接触爆作用下,钢板未出现破损,仅鼓起高度33 mm,有效约束了混凝土碎片,能够起到较好的抗震塌效果;当药量增加到2 000 g时,3 mm厚钢板被撕裂形成孔洞状破坏,孔洞直径155 mm,钢板与铆钉脱离,整块钢板从基体板上脱落(见图13)。

4.2 震塌系数及涂层厚度

由于有限厚板在接触爆炸作用下,难以采用完全解析的方法计算板的受力状态和破坏模式,从工程应用角度考虑,防护工程界以实爆试验数据为基础,建立由震塌系数Kz确定的破坏模式[13],系数越小破坏越严重。根据文献[14],钢筋混凝土板破坏形态与板厚、药量之间的关系如(1)式所示:

(1)

式中:H为钢筋混凝土板厚(m);e为装药中心高度(m);m为TNT药量(kg)。

(1)式没有考虑混凝土强度变化和配筋率对震塌效应的影响,文献[15-16]通过试验研究发现,对于普通混凝土而言(C20~C40),混凝土强度等级的变化和常规配筋率对震塌效应的影响很有限,均在工程设计的误差许可范围之内,因此(1)式在防护工程设计中广泛使用。

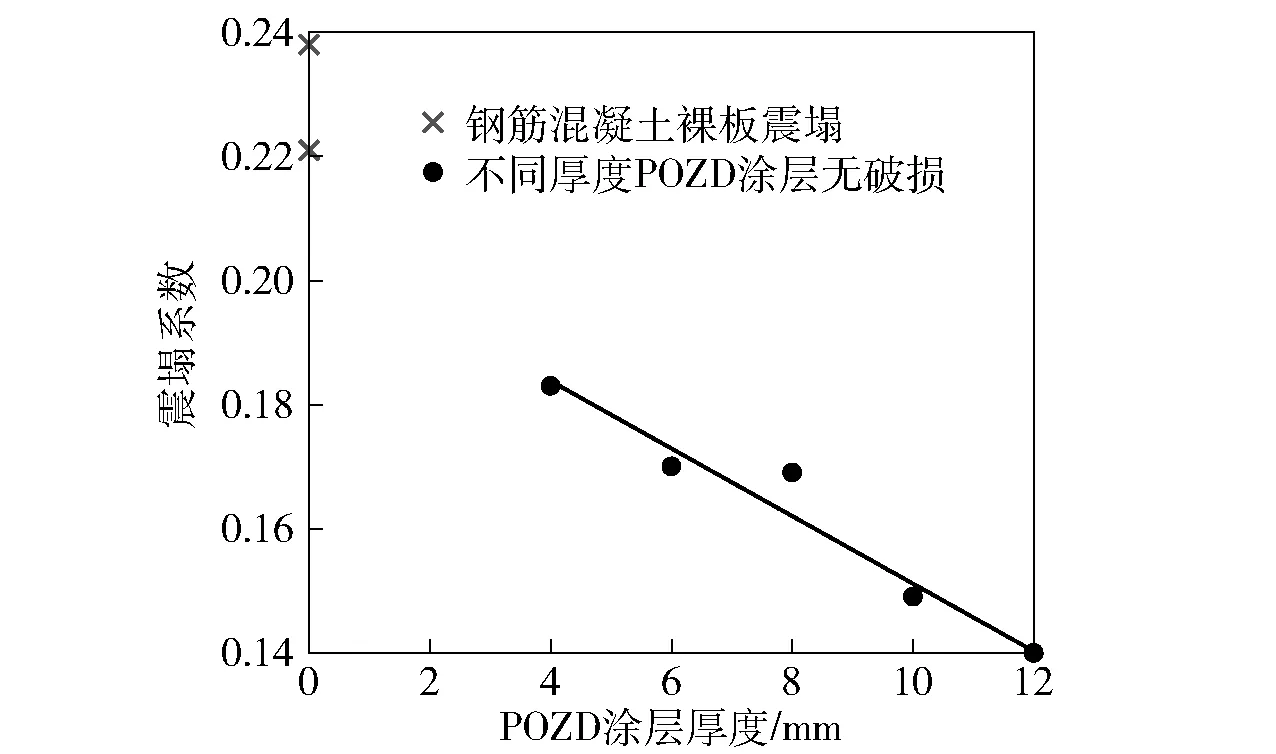

本文试验结果表明,钢筋混凝土基体板(裸板)在震塌系数为0.342时产生了震塌,但板背爆面喷涂4 mm厚POZD材料后,震塌系数为0.183时无碎片飞溅、无破损,模型整体完好。当震塌系数为0.169、板背面衬3 mm厚钢板时,出现了钢板破损撕裂等现象,但喷涂8 mm厚POZD材料后可使试验模型整体完好。当涂层厚度达12 mm时震塌系数最小达0.139,POZD涂层钢筋混凝土板仍保持整体不贯穿、无冲击波泄入、无碎片产生。随着涂层厚度的逐步增大,震塌系数的变化如图15所示,近似线性关系。为便于工程应用,以试验结果为依据,建立了震塌系数与涂层厚度之间的定量关系:Kz≥0.206-0.005 5b(4 mm≤b≤12 mm),b为POZD涂层厚度。对钢筋混凝土类防护工程防震塌设计时,Kz不小于上式计算结果即可确保涂层不破损,无混凝土碎片飞散,无冲击波泄入。

图15 震塌系数随POZD涂层厚度变化Fig.15 Collapse coefficient vs. thickness of POZD coating

4.3 POZD涂层钢筋混凝土板的抗震塌机理

钢筋混凝土板震塌主要是由爆炸产生的应力波反射卸载引起的断裂(层裂),即压力脉冲在板背面自由表面反射成拉伸脉冲时将产生拉应力,一旦满足某动态断裂准则就会引起材料的破裂。当裂口足够大时,整块裂片便带着一定动能飞离,抑制或减弱拉伸波的强度,起到很好的防震塌效果[17]。

从材料角度分析,钢筋混凝土板背爆面喷涂一定厚度POZD涂层后,属于双层材料,由于涂层的波阻抗小于混凝土,根据应力波在不同介质界面上的反射和透射原理可知,当爆炸冲击波经混凝土透射入POZD涂层后,应力波和介质的质点速度均小于初始值,相当于减弱了入射冲击波强度,反射拉伸波强度也相应减弱。同时,POZD涂层具备较大的延展率和塑性变形能力,在高应变率的强动载作用下,仍然能够保持大变形、高韧性特性(见图16)。扫描电镜图显示,POZD材料中存在大量孤立气泡,最大直径不超过40 μm(见图17),这些孤立气泡的存在对材料的延展率和冲击韧性等性能似乎有提高作用,使POZD材料具备大变形、高韧性特性,不仅吸收了冲击波能量,还约束了混凝土碎片,起到较好的防护效果。从结构角度分析,POZD涂层钢筋混凝土板属于复合结构板,该复合板在接触爆炸作用下,虽然钢筋混凝土基体板出现了震塌、贯穿或者冲切破坏,但涂层无破损,整块复合板无贯穿,无冲击波泄入,背爆面无碎片飞散,就可以认为没有出现震塌破坏,背面鼓包则可视为复合板出现了局部大变形。

图16 起爆后不同时刻POZD变形状况Fig.16 POZD deformation at different time after initiation

图17 POZD材料内部结构(放大倍数100)Fig.17 Internal structure of POZD material (100×)

5 结论

本文通过接触爆炸试验,依据试验结果,从宏观破坏现象、震塌系数与涂层厚度的关系和涂层板的抗震塌机理等3个方面对POZD涂层钢筋混凝土板抗震塌性能进行了研究与分析。得出如下主要结论:

1)钢筋混凝土板背爆面喷涂厚度分别为4 mm、6 mm、8 mm、10 mm和12 mm POZD涂层,TNT药量分别提高到裸板的2.5、4.5、5.5、6.0、7.5倍,涂层板无震塌,POZD无破损,无冲击波泄露。表明:POZD涂层钢筋混凝土板具备较为优越的抗震塌能力;随着涂层厚度的增加,抗震塌能力逐渐增强,震塌系数呈线性减小趋势。钢筋混凝土板喷涂8 mm厚POZD涂层后,抗震塌能力优于内衬3 mm厚Q235b钢板。

2)在集团装药接触爆炸(球面波)作用下,POZD涂层的毁伤模式为圆锥状鼓起,该鼓起为冲击波和混凝土碎片复合作用下POZD涂层出现较大塑性变形所致。当冲击荷载超过POZD材料的极限抗拉强度时,除在锥尖处出现较小的圆孔状剪切破坏外,涂层仍能保持整体完好并持续有效地约束混凝土碎片,不致产生大面积震塌破坏。

3)在高应变率、强动载作用下,POZD涂层仍然能够保持大变形、高韧性特性,通过自身的大变形吸收了冲击波能量,约束了混凝土碎片,起到了较好的防震塌效果。

4) POZD涂层钢筋混凝土板看作复合结构板,当震塌系数Kz≥0.206-0.005 5b(b最小值取4 mm)时,该复合板在接触爆炸作用下不会出现贯穿,无冲击波泄入,无碎片产生。