基于双阀并联控制的压机四角调平系统研究

陈 晖,汪启港,杜 恒,郭志杰,陈 远

(1.福州大学 机械工程及其自动化学院,福建 福州 350108;2.福建海源自动化机械股份有限公司,福建 福州 350101)

引言

热塑性复合材料制品具有多种成型方法,主要包括缠绕成型、拉挤成型以及模压成型等[1-2],其中模压成型的方法应用最为广泛。由于模压过程中压制品形状复杂不对称、模具温度不均匀以及压机机械误差等因素[3-5],导致活动梁受到偏离中心的合力产生倾斜,影响制品的尺寸精度,加剧模具的磨损。压机设备中往往配有同步平衡系统来避免活动梁发生倾斜,增大获得高质量制件的几率,能一定程度提高压机的使用寿命[5-6],其中采用四角调平控制系统是最经济有效的调平方法[7-8]。

四角调平系统中的多缸同步在液压领域是一个经典的控制问题,在各种工程机械中有非常广泛的实际应用[9-10]。唐志军[11]针对比例阀控组合缸同步控制和负载干扰问题,设计了外环为位置控制,内环为速度控制的双闭环控制方法,并以AMESim与Simulink联合仿真的方式验证了该控制策略能够实现较高的双向同步精度,但是速度闭环能控性会比较差。在此基础上,SUN Hong[12]针对双缸运动的同步问题,提出一种两级同步控制算法,其外环为同步控制器,内环为压力控制器,将2个控制器串联实现了较为精准的双缸同步控制,并以试验的方式验证了该控制算法的有效性。

以往对调平缸的控制大多采用单阀控制,但是单阀存在大流量工况下难实现高精度控制的问题。L.Shuo[13]等使用大流量开关阀与小流量伺服阀控制调平缸,在快速响应或控制前期使用大流量开关阀,而小流量伺服阀则用于精确调节,使得调平系统拥有较快的响应速度与良好的控制精度。刘霞勇[14]在前者的基础上提出将大流量带死区比例阀与小流量高频响伺服阀并联控制的方法解决了系统在低成本下不能兼顾高精度定位控制、高动态跟随响应和大瞬时流量快速移动的问题,并通过AMESim与Simulink的联合仿真和试验验证了方案可行性。

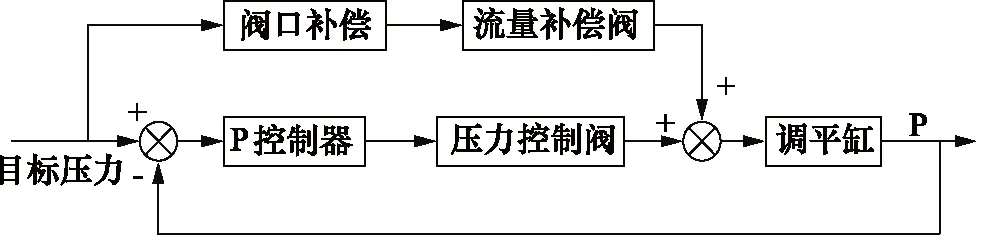

从工程应用上考虑,双阀控制和双闭环控制都有着各自的优点。本研究将双阀并联思想引入调平系统,综合前者的双闭环同步控制策略,先设计出一种内环为P控制的压力闭环,外环采用分段PID控制的位置闭环的双闭环控制四角调平系统;再结合对内环优化,将带有压力补偿的双阀并联控制方案用于内环中,满足大流量工况的同时提高了压力控制精度,以最终改善系统的调平控制精度。

1 液压系统与调平控制策略设计

1.1 液压系统的设计

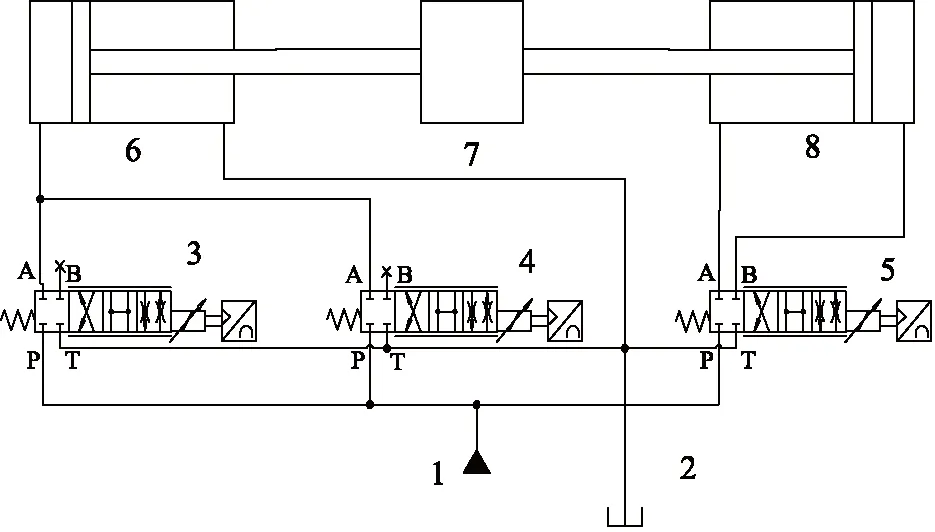

对于热塑性复合材料压机,基于其调平系统调平待机位等待、预加速、调平、开模这4个功能需求[15],从而设计被动式四角调平液压伺服系统[16-18],其液压原理图如图1所示。

1.恒压油源 2.过滤器 3.单向阀 4.蓄能器 5.减压阀 6.溢流阀 7.卸荷阀 8.油箱 9.压力传感器 10.伺服比例阀 11.调平缸

从执行元件来看,调平缸无杆腔和有杆腔分别由2个阀独立控制,以实现调平力的快速精准调整。无杆腔压力用来提供精确的调平力,因此采用高精度伺服比例阀进行控制;有杆腔使用6 MPa恒压控制,避免调平过程中有杆腔的压力变化影响调平力控制。

从供油回路来看,为保证调平系统满足大流量工况需求,系统主油路设置蓄能器,在调平缸上升过程中与泵站一起供油。调平缸有杆腔的低压油源由主油路减压获得,低压油路上的蓄能器主要为了减小减压阀特性对压力的影响,保证通入有杆腔的低压油源的压力稳定。

1.2 双闭环控制内、外环控制策略分配

在调平控制策略上,对于单缸分析,本研究采用内环为调平缸无杆腔压力闭环,外环为调平缸位置闭环的双闭环控制策略,并使用追逐模式实现了4个缸的同步控制[18],具体如图2所示。

图2 压机双闭环同步控制策略

外环为位置闭环,其控制变量位置精度是本研究设计调平系统的重要指标。由于调平阶段前滑块的对接过程会产生较大初始偏差,为保证调平系统能够快速消除误差,实现有效的位置同步控制,对外环采用分段PID控制,根据实时误差情况调整PID控制参数。

内环为压力闭环,对进入副回路的干扰起到超前控制;所以内环相对于外环应有更快的响应速度,可以快速建压,实现外环所期望的控制效果,否则内环的响应滞后会影响外环的控制效果,造成外环控制变量的扰动。基于上述原因,内环压力控制选择P控制,使调平缸大腔压力快速跟踪给定压力。

2 双闭环控制系统特性分析

2.1 调平缸压力特性分析

在双闭环控制系统中,对于内环,伺服比例阀的控制电压由P控制器由实际反馈的压力与目标压力之间的差值而决定,所以需求出其存在的压力偏差。

基于所设计的双闭环控制策略,可得到伺服比例阀阀芯位移的表达式:

xv=Δp×Kp×Ka

(1)

式中, Δp—— 调平缸无杆腔实际压力p与目标压力pt的差值,Pa

Kp—— P控制器的比例增益

Ka—— 伺服比例阀阀芯位移关于输入电压的比例系数

在调平下落过程中,调平缸活塞杆需跟随活动梁一起下落,则伺服比例阀必须有一定负开口以实现调平缸无杆腔出油,其流量为:

qout=A1v

(2)

式中,v—— 调平缸活塞杆的下落速度,m/s

A1—— 调平缸无杆腔的有效作用面积,m2

此时伺服比例阀的阀口流量公式为:

(3)

式中,Cd—— 伺服比例阀的流量系数

w—— 伺服比例阀的面积梯度,m

xv—— 伺服比例阀的阀芯位移,m

p—— 调平缸无杆腔的压力,Pa

pT—— 调平系统回油压力,Pa

联立式(1)~式(3),并认为伺服比例阀回油口的压力pT为0,得到调平缸无杆腔实际压力与目标压力之间差值的表达式:

(4)

从式(4)知,调平缸下落过程中,无杆腔的实际压力与目标压力之间存在偏差,且这个偏差值与调平缸活塞杆的下落速度呈正比,与P控制器的比例放大系数以及调平缸无杆腔的压力成反比关系。

2.2 内环控制偏差对调平性能的影响

从调平缸无杆腔压力偏差对控制目标的影响分析,由调平系统控制策略可知,各调平缸的的目标压力pt为:

pt=p基+ppid

(5)

式中,p基—— 调平缸的基本压力设定值

ppid—— 位置同步控制器得到的位移调整压力

ppid表达式如下:

式中,KP,KI,KD—— 分别表示位置同步控制器的3个PID参数

e(t)—— 实时位移误差

则各调平缸无杆腔的实际压力表达式应为:

pi=p基+ppidi+Δpi(i=1,2,3,4)

(7)

式中,pi——i号缸的实际压力,Pa

ppidi——i号缸位置同步控制器得到的位移调整压力

Δpi——i号缸压力误差,Δpi=pt-pi

同步控制精度可由4个调平缸中最高缸与最低缸之间的位移差值体现。而最高缸、最低缸分别为1号缸、3号缸或者2号缸、4号缸,在偏载不变的情况下,i号缸输出调平力Fti应满足以下公式[19]:

(8)

可改写为:

(9)

式中,a,b分别表示活动梁的长和宽,m。

从式(8)来看,调平系统依靠4个调平缸之间的输出力差值来进行调平控制的,假设最低缸为3号缸,最高缸为1号缸,则根据活动梁平衡条件可知3号缸的力和1号缸的压力差值n为一个定值,由于所有调平缸有杆腔压力值固定,因此在偏载不变的前提下可以得到:

p3-p1=n

(10)

对于1号缸来说,其位移为各调平缸的跟踪目标,故其位移跟踪误差为0,即ppid1=0。此外,各调平缸的基本压力设定值是相同的,将式(7)带入式(10)中,可得:

ppid3+Δp3-Δp1=n

(11)

在调平系统稳定的情况下,各调平缸保持与活动梁相同速度下落,各缸速度相等。由于最高缸1号缸的无杆腔不存在位移调整压力,所以p3大于p1。

根据式(4)知,Δp与p成反比,与v成正比,由p3大于p1知,Δp3小于Δp1,Δp3-Δp1为负值。当调平过程中活塞杆下落速度v增大时,Δp1和Δp3等倍数增大,因此|Δp3-Δp1|等倍数增大。

由式(11)知,在活动梁所受偏载不变的情况下,|Δp3-Δp1|的增大会导致ppid3的增大。由式(6)知,外环分段PID控制主要靠比例环节对同步位移误差产生的补偿压力进行调整,故调平系统最高缸与最低缸的同步位移误差会随ppid3的增大而增大,即调平系统初期的稳定精度会受到活动梁下落速度和无杆腔实际压力影响,下落速度越大,无杆腔实际压力越大,调平精度越低。

2.3 压制速度对调平精度仿真的影响

为验证内环中调平速度增大对调平系统初期稳定精度的影响规律,对这一过程进行仿真,结合MATLAB/Simulink建立调平系统的仿真模型,基于实际压机与设计的调平系统对模型的参数进行确定,如表1所示。

表1 四角调平系统参数估值

仿真模型中直接给定活动梁的下落速度以简化系统,基于实际情况给予活动梁2个偏载力矩Mx=70 kN·m以及My=120 kN·m。在与调平缸对接的过程中由于活动梁会有一定的倾斜,且撞击也会造成各调平缸的位移偏差,故设置各调平缸初始位移分别为x1=79.5 mm,x2=80.2 mm,x3=80.5 mm,x4=79.8 mm。

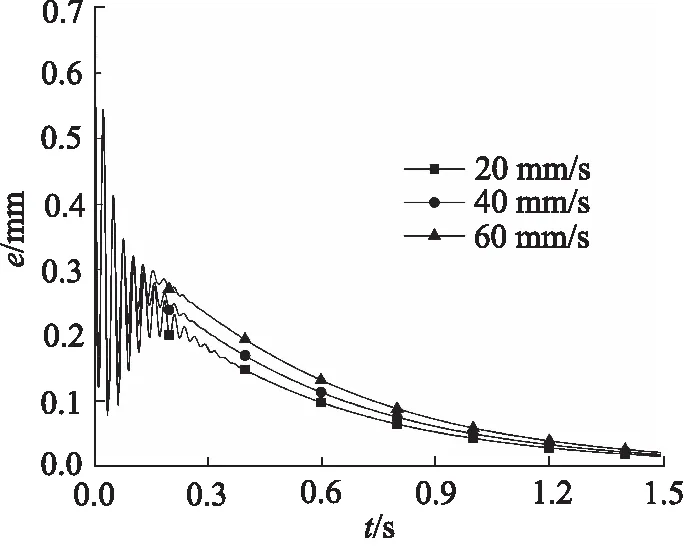

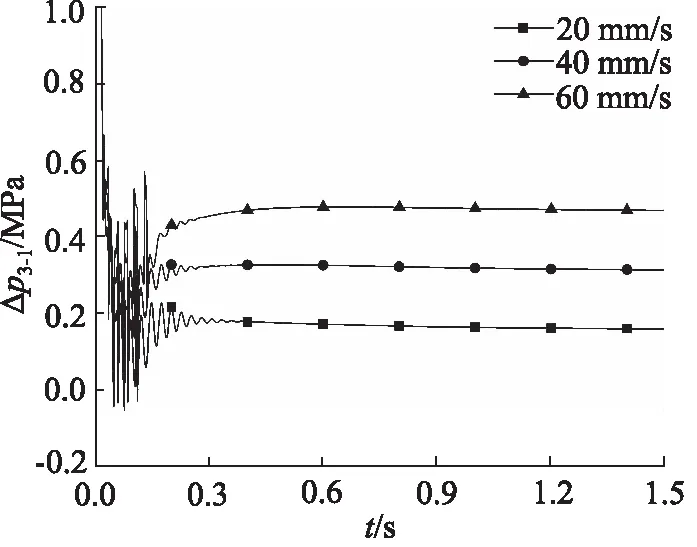

仿真前设置调平系统的4个调平缸无杆腔的压力之和为19 MPa,通过试凑法调整调平系统内环以及外环的PID控制参数,使得调平系统有较好的控制性能,保持仿真模型中的参数不变,分别设置活动梁下落速度为20,40,60 mm/s,得到不同速度下3号缸的特性曲线,如图3~图5所示。

图3可以看出,在相同时间点,速度越大,位移误差越大。图4可得出,当系统趋于稳定时,调平缸实际压力与目标压力之间存在稳定的差值,且压力误差会随着压制速度的增加而增大,符合式(4)的结果。仿真中最高缸为1号缸,将3号缸的压差减去1号缸的压差,记为Δp3-1,得到曲线如图5所示。对比图3和图5,可发现在调平初始阶段,调平缸的位移误差与其压差差值的趋势是一致的,3号缸与1号缸压差差值越大,稳态误差也就越大,仿真结果符合上述整体理论分析。

图3 不同速度3号缸位移误差曲线

图4 不同速度下3号缸压力误差曲线

图5 不同速度3号缸与1号缸压差差值曲线

3 基于双阀并联的内环优化控制

3.1 双阀并联控制原理及策略的提出

基于上述理论分析和仿真过程可知,虽然内环采用P控制在一定程度上可以增强控制系统抗干扰能力,但在压机高速下落中仍然存在着内环控制精度及快速性下降的问题。因此需对内环进行进一步的改进和优化。

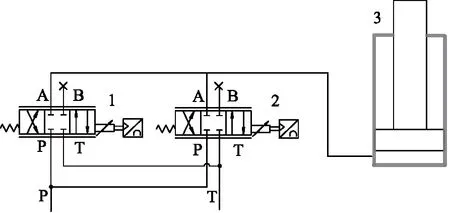

对于被动式调平系统,调平缸无杆腔在调平过程中处于出油状态,其压力由活塞杆运动引起的油液压缩产生,故调平缸的运动速度对其压力控制有一定影响;在活动梁高速下落的过程中,需要放油阀高速放油,因此需要大流量的阀来进行控制,但大流量的伺服比例阀会面临低响应和低频响的问题。为解决大流量和高频响的矛盾,改善调平缸压力控制效果,提高调平控制性能,提出双阀并联压力控制方案,如图6、图7所示。双阀并联控制方案采用大流量伺服比例阀与小流量伺服比例阀并联的形式对调平缸进行控制,其中,大流量伺服比例阀使用开环控制,用于补偿调平缸运动引起的流量,以消除P控制算法引起的稳态误差;小流量伺服比例阀使用闭环控制,对调平缸无杆腔的压力进行精确控制。

1.流量补偿阀 2.压力控制阀 3.调平缸

图7 调平缸内环双阀并联控制框图

对内环采用双阀并联控制的优点在于其压力控制阀不仅能够实现调平缸无杆腔的出油,也能通过泵站对其进行补油,不仅使泵站的油液得到充分利用,且一定程度上改善了压制速度对压力控制的影响。除此之外,双阀另一优势在于剥离阀口开度变化与频率变化的关系,保证了调平控制的快速性。由于调平缸运动引起的主要流量均由流量补偿阀排出,故压力控制阀需要的流量小,阀芯基本处于零位附近,有最佳的压力控制特性与响应频率,使压力控制阀控制效果不会受到调平缸运动情况的影响。

3.2 阀口补偿值的计算

对于流量补偿阀,其补偿流量由一个电压信号控制,根据阀口流量公式,将调平缸的目标压力以及活动梁的下落速度引入计算,可得流量补偿阀的控制电压计算公式为:

(12)

通过阀口开度补偿,消除了调平系统的稳态压力误差,能给伺服比例阀一个前馈控制信号,减少调平缸初期的压力突增,加快压力控制的响应速度。

4 调平缸压力控制试验

4.1 试验台架搭建

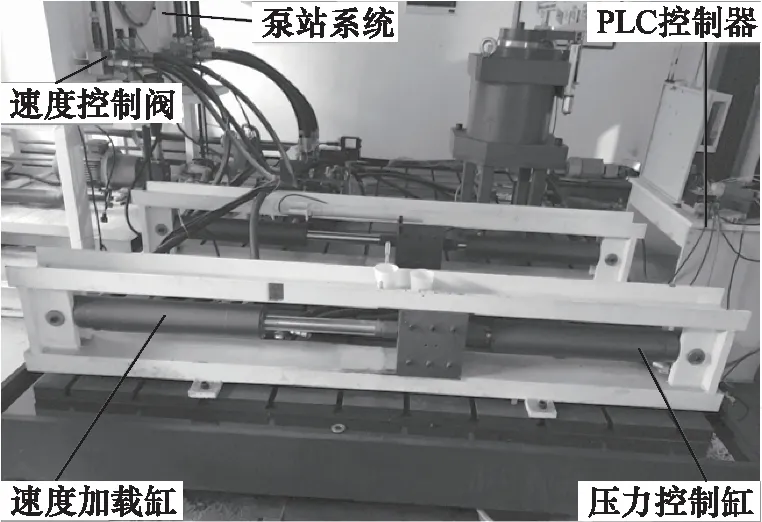

为探求并验证内环双阀并联控制对比于单阀控制的具体优势,本研究设计调平缸压力控制试验台架原理图和最终搭建的压力控制试验台架如图8和图9所示。

1.油源 2.油箱 3.流量补偿阀 4.压力控制阀 5.速度控制阀 6.压力控制缸 7.连接块 8.速度加载缸

图9 调平缸压力控制试验台架

所设计的试验台架拥有2个液压缸,分别为速度加载缸与压力控制缸。速度加载缸用来模拟活动梁对调平缸的加载作用;压力控制缸等同于调平缸,其有杆腔与油箱相连,无杆腔使用2个伺服比例阀,分别实现流量控制和压力控制的结合。2个缸的缸径为80 mm,活塞杆的杆径45 mm,总行程为350 mm,大流量控制阀采用10通径伺服阀,压力控制阀采用6通径伺服阀。在电气系统方面,采用S7-300系列的PLC作为控制器,并利用LabVIEW数据采集系统进行相关数据的采集。进行试验时,设置3~5 MPa 之间正弦变化的压力信号来模拟目标压力,以压力控制缸的无杆腔压力跟踪性能来评判压力控制效果。

4.2 单、双阀压力试验

为验证双阀并联压力控制的有效性,将其与在单阀控制下的效果相对比,先进行单阀试验,由于单阀试验只用到大流量伺服比例阀进行控制,试验前,用盖板将小阀安装面封死,避免小阀泄漏对大阀压力控制有影响。同时,提前测试获得阀口补偿的相关参数,运用试凑法调整好压力控制器的增益。将台架调整到较好状态后,进行不同速度与不同目标压力变化频率的压力控制试验。

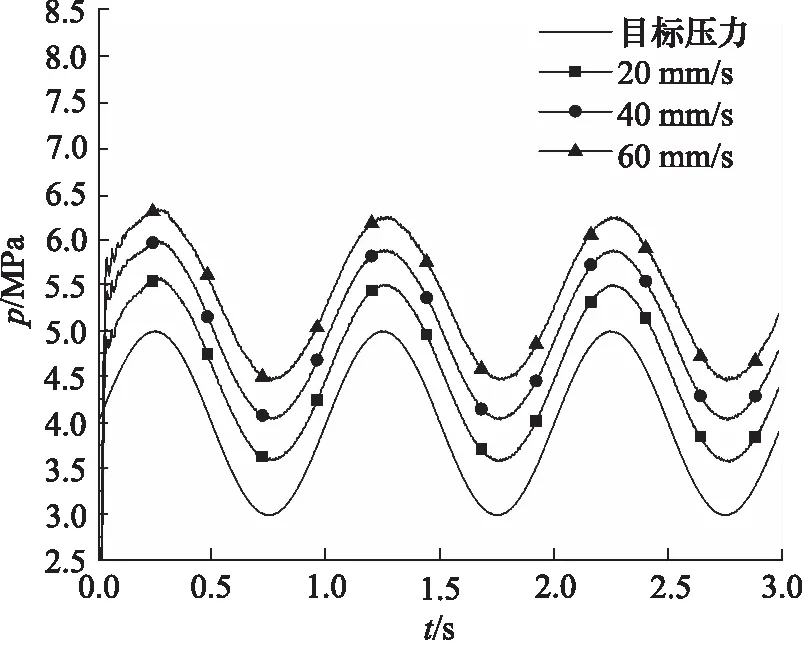

设置目标压力的变化频率为1 Hz,分别控制速度加载缸的速度为20, 40, 60 mm/s,并保持速度闭环控制一段时间后再进入压力控制缸的压力闭环控制环节。在此工况下,进行单阀无补偿压力闭环控制试验,试验结果如图10、图11所示。

图10 单阀控制下不同速度无杆腔压力

图11 单阀控制下不同速度无杆腔压力误差

由图10、图11可以看出,在单阀无补偿情况下,所控制的压力与目标压力之间的偏差会随压制速度的增大而增加,压力偏差从0.6 MPa上升到1.4 MPa,系统误差越来越大。

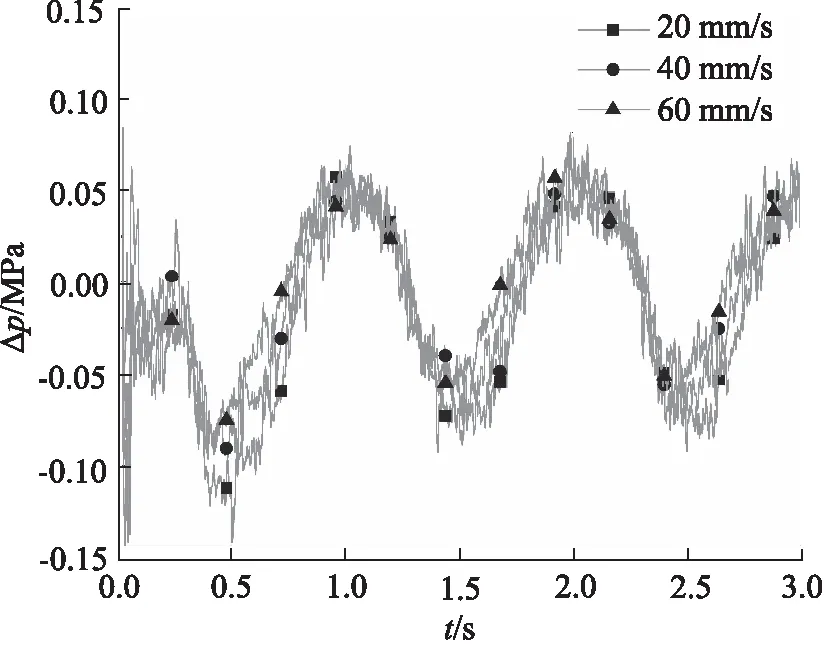

双阀试验是在单阀试验的基础上安装6通径伺服比例阀作为压力闭环控制阀,并调整好控制器的增益,原大流量阀作为流量补偿阀使用,保持原阀口补偿参数不变,同样设置目标压力变化频率为1 Hz,分别进行速度为20, 40, 60 mm/s下的压力控制试验,得到的各速度下的无杆腔压力与跟踪误差情况如图12、图13所示。

图12 双阀控制下不同速度无杆腔压力

图13 双阀控制下不同速度无杆腔压力误差

将双阀试验结果与单阀试验结果进行对比,可以明显发现双阀并联控制能够实现快速建压,双阀压力控制缸的无杆腔相对于单阀压力控制缸的无杆腔来说,用更短的时间就能接近目标压力。同时,在压力相对稳定后,双阀并联控制下的压力误差振荡幅度更小,基本都在-0.08~0.07 MPa之间。

试验结果表明,双阀并联控制方案相对于单阀控制具有更高的控制精度以及响应速度,试验虽存在初期压力振荡的现象,但仍有较高的压力控制精度。因此,双阀并联控制较好的改善调平缸无杆腔的动态压力控制精度。通过双阀并联提高了其压力闭环的控制精度后,内环能够快速达到目标压力,实现外环所期望的控制效果,使双闭环控制性能提高,为整个调平系统的高精度控制提供了内环的保障。

5 结论

(1)以复合材料压机活动梁下落过程作为研究对象,设计了一种采用双闭环控制策略的被动式四角调平系统。并对双闭环控制下的调平系统进行特性分析,得出了内环调平控制精度会随着下落速度的增加而减小,从而降低整个系统的控制精度。在不同速度下对最低缸位置同步控制进行仿真,仿真结果验证了分析的合理性。

(2)针对高速压制过程中内环仅靠单阀较难实现高精度控制的问题,提出了双阀并联压力控制方案。创建了调平缸压力控制试验台架,对比分析在不同速度下单、双阀压力和压力误差,结果显示:在低速20 mm/s下,双阀的压力误差会比单阀低0.6 MPa左右;在高速60 mm/s下,双阀压力误差比单阀低1.7 MPa,进而验证了双阀控制相对于单阀而言,可减少控制稳态误差并提高控制精度,证实了本研究提出的双阀并联控制方案较单阀而言,可改善系统的控制效果,对复合材料压机调平控制有一定的理论参考和工程指导意义。