不同浇筑方式下UHPC空心板受力性能研究

李卫,晏班夫,余加勇,邵旭东

不同浇筑方式下UHPC空心板受力性能研究

李卫,晏班夫,余加勇,邵旭东

(湖南大学 土木工程学院,湖南 长沙 410082)

为了研究不同浇筑方式下的UHPC空心板结构的受力性能,通过两点对称加载法分别对1块UHPC整浇空心板和2块抗剪腹筋数量不同且分2次浇筑的UHPC叠合空心板进行弯曲加载试验,对试件的承载力、挠度、裂缝形态以及混凝土应变进行分析。研究结果表明:有腹筋叠合空心板和整浇空心板在对称荷载作用下纯弯段满足平截面假定;整体浇筑可以提高试件的承载力且显著增强试件的延性;增加抗剪腹筋的数量能够显著降低叠合板的滑移,提高叠合板的整体抗弯刚度和承载力,仅靠人工粗糙面难以满足叠合面的抗剪要求。最后,参考相关规范对各试件受弯承载力进行了计算对比,计算值与试验值吻合较好。

UHPC空心板;叠合板;滑移;浇筑方式;受弯性能

混凝土叠合楼板与混凝土空心板是最为常用的2种结构形式。混凝土叠合楼板具有承载力高,抗裂性能好等优点,空心板则具有质量轻、高强度与保温隔热等特点。预制带肋叠合空心楼板结合了带肋底板叠合楼板和空心楼板的优点,表现出良好的受力性能,国内外有关的研究相对较多。武立伟等[1]提出了一种采用聚苯板作为内膜的预制叠合空心楼板,表明其承载力满足规范中对施工阶段和使用阶段的规定;王文彬[2]探讨了叠合面增设抗剪插筋对重载SPKD板的正截面极限状态承载力的影响。超高性能混凝土(ultra-high performance concrete, UHPC)得到了广泛关注,被认为是20世纪最具创新性的水泥基工程材料,具有超高的耐久性和力学性能,已得到较为广泛的工程应用[3−7]。本文结合空心板的优点以及UHPC的优良性能,设计出如图1所示的UHPC空心板结构,在不明显增加结构造价的情况下,可有效提高结构抗裂性能,以适应更高的荷载以及较为复杂的自然环境。另一方面,UHPC的施工流动性较好,新老UHPC施工后的黏结性能与普通混凝土有较大差异,导致浇筑方式对UHPC空心板的受力性能有较大影响。为此,本文提出2种UHPC空心板混凝土浇筑方式:1) 按先底板后腹板及顶板的方式分2次浇筑;2) 顶底板及腹板一次浇筑成型。不同浇筑方式导致腹板与底板同时或先后形成,这样UHPC间的黏结性能有较大差异,直接影响空心板的受弯承载模式及正常使用性能。本研究对1块UHPC整浇空心板和2块抗剪腹筋数量不同的UHPC叠合空心板开展抗弯性能试验研究,探讨整浇板与叠合板抗弯受力模式的差异,通过对刚度、极限承载、裂缝开展等的比较,参考相关规范提出了在不同浇筑方式下的空心板受弯承载力建议公式。

1 试验概况

1.1 试件设计

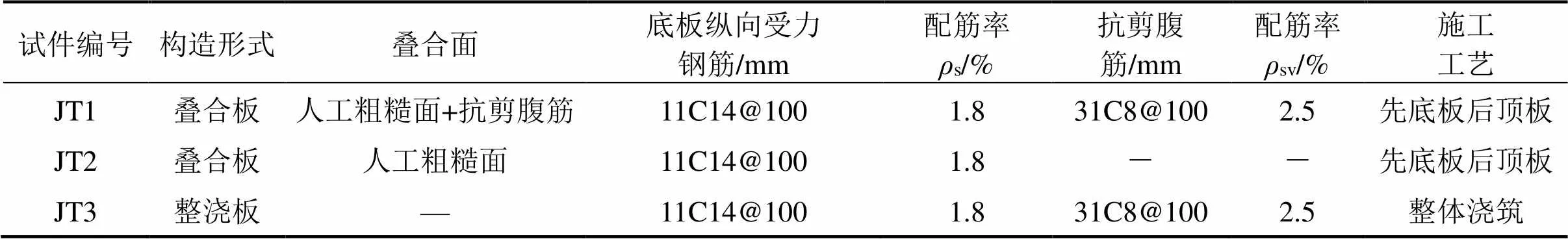

如图1及表1所示,本文共设计了2块UHPC叠合空心板模型JT1,JT2和1块UHPC整浇空心板模型JT3,试件总长3 200 mm,净跨径3 000 mm,板高250 mm,板宽1 100 mm,UHPC顶底板厚度分别为30 mm和40 mm,顶底板分别配置了11根8 mm的HPB300钢筋与11根14 mm的HRB400钢筋,钢筋间距100 mm,底板钢筋净保护层厚度为13 mm,顶板钢筋净保护层厚度为11 mm;JT1和JT3试件抗剪腹筋采用直径8 mm的HPB300钢筋,JT2试件未设置抗剪腹筋;分布钢筋直径6 mm,间距500 mm。HPB300及HRB400钢筋实测屈服强度分别为274 MPa和482 MPa。

(a) 横断面图;(b) 平面图;(c) 立面图

表1 试验板主要设计参数

1.2 施工工艺

UHPC叠合板施工方案:先预设底模和侧模,定位底板纵筋与抗剪腹筋,浇筑底板UHPC,待底板硬化后对叠合面凿毛形成粗糙面,最后在底板上布置空心内模,布置顶板钢筋,浇筑腹板以及顶板面层混凝土形成UHPC叠合空心板。

UHPC整浇空心板施工方案:先预设底模及侧模,通过箍筋将顶底板受力钢筋固定在空心板上下两侧形成整体放置在侧模中,一次性浇筑底板、腹板和顶板。

1.3 UHPC材料配合比及制备

UHPC采用预拌料,钢纤维的直径为0.2 mm,长度为13 mm,体积含量为2%,详细配合比见表2。UHPC制备过程中,首先将预拌料按照相应的水灰比,再加入强制式搅拌机中,搅拌15 min后,立即对试验模型进行浇筑。

表2 UHPC基本配合比

制作主要流程为:制备UHPC—浇筑模型—静置并自然养护2 d—拆除模板—蒸汽养护2 d(温度≥90 ℃,包含升温及降温过程)—自然养护至试验开始。

1.4 加载装置

试件均为简支支撑,考虑到试验现场的实际情况以及试验的安全性,加载分配梁下采用工字钢代替简支支座,支座中心距离板端10 cm,纯弯段长度80 cm,采用2点对称加载,加载装置及位移表分布如图2所示。

1.5 测试内容及加载方式

试验采用手摇油压千斤顶进行加载,50 T压力传感器测量力大小,静态数据采集仪采集应变数据,裂缝宽度观测仪量测裂缝宽度,识别精度为0.01 mm。主要测试内容包括:荷载大小、底板钢筋应变(跨中、加载点)、顶底板及腹板应变、挠度、腹板与底板之间的界面滑移、裂缝分布等。

图2 试验加载装置及位移表布置

1.6 UHPC力学性能

由于模型JT1,JT2与JT3材料批次不一,故制作用于抗折强度测试的10 cm×10 cm×40 cm棱柱体试块、用于弹模测试的10 cm×10 cm×30 cm棱柱体试块及用于立方体抗压强度测试的10 cm×10 cm×10 cm立方体试块各2组。试块与试验模型同步养护,在正式加载前进行材料性能测试,测试结果如表3所示。

表3 UHPC各项力学性能指标

2 试验结果

2.1 试验过程及破坏形态

试件主要破坏形态有受弯破坏、叠合梁受弯破坏、整体弯剪破坏等3种形式。其中试件JT1以受弯破坏为主,试件JT2最终破坏形式为叠合梁的受弯破坏,试件JT3为整体弯剪破坏。各试件的实测开裂荷载cr,破坏荷载u和破坏形态等试验结果见表4,试件最终破坏形态见图3,裂缝形态分布见图4。

表4 主要试验结果汇总

图4 试验板裂缝及破坏形态及JT1/JT2板叠合面滑移分布

1) JT1:受弯破坏

试件JT1为受弯破坏,底板裂缝呈现密集开裂的形式。在前100 kN时,腹板与底板的滑移较大,大约在5 mm左右;当=93 kN时,腹板加载点下方出现第1条竖向裂缝,宽度为0.01 mm;当=146 kN时,底板纯弯段出现第1条弯曲裂缝,此时腹板与底板之间滑移几乎不再增加,继续加载,裂缝宽度不断增加;加载至184 kN时,在剪跨段出现第1条斜裂缝,之后底板及腹板均出现密集新裂缝,同时旧裂缝的长度和宽度也在增加;当荷载达到80%的极限荷载时,裂缝数量不再增加,加载点下方腹板形成一条缝宽较大的竖向裂缝;当极限荷载u=326 kN时试件破坏,底板钢筋屈服,底板出现密集裂缝群,同时腹板形成一条未贯穿至底板的竖向裂缝,如图3(a)所示。最终腹板与底板之间的滑移量为6.5 mm,试件发生受弯破坏,顶板UHPC未被压碎。

2) JT2:叠合梁受弯破坏

试件JT2由于加载后期挠度过大,无法继续承载,试件呈现出叠合梁的受弯破坏。加载至40.6 kN时,第1条竖向裂缝出现在腹板纯弯段处,宽度为0.01 mm,此时腹板与底板之间的滑移几乎为0;随着荷载增大,纯弯段腹板裂缝数目逐渐增多,且向上发展,腹板与底板的滑移则不断增加;加载至58 kN时,裂缝数量不断增加,在腹板形成裂缝群,裂缝宽度急剧增大,但底板裂缝不明显。达到极限荷载后继续加载,挠度急速增加,腹板与底板滑移明显,为了试验的安全,停止加载。此时腹板与底板之间的滑移达到峰值,滑移量为16 mm,而底板刚初裂不久,腹板竖向裂缝较明显,如图3(b)所示。

3) JT3:整体弯剪破坏

试件JT3为整体弯剪破坏。加载至127.3 kN时,第1条弯曲裂缝出现在加载点正下方,裂缝宽为0.01 mm;当荷载继续增大时,底板板侧弯曲裂缝垂直向上经过腹板向顶板缓慢发展,同时部分裂缝延伸至下底板面;加载到137 kN时,第1条斜裂缝出现在加载点附近的剪跨段,裂缝倾角约60°;加载至中后期,试验出现偏载现象,一侧剪跨段形成临界斜裂缝,并迅速发展,而另一侧纯弯段竖向裂缝发展相对较慢,腹板最终破坏形态如图3(c)所示。当斜裂缝宽度较大时,底板分布钢筋不足以承受横向弯矩,靠近支座的底板区域,裂缝开始由加载点向支座处扩展,最终在底板出现较为明显的V形裂缝及纵向裂缝,破坏时加载点处UHPC被压碎,由于钢纤维及钢筋的作用,受压区UHPC未出现崩裂现象,破坏时腹板与底板之间未出现滑移,破坏形式如图3(d)所示。横向弯矩产生的原因是加载后期偏载引起V型裂缝一侧分配的集中力较大,支座不平整,导致该区域出现横向弯矩。底板UHPC在纵横向弯矩共同作用下,就会出现类似于上述V型裂缝,而靠近支座处的纵向裂缝,由于靠近支座纵向弯矩较小且有钢筋约束,在横向弯矩作用下出现纵向裂缝。

2.2 裂缝形态及叠合面滑移分析

对于试件JT1和JT2叠合面的滑移均为支座两侧的滑移量最大,位于纯弯段跨中滑移量较小。其中试件JT1纯弯段的滑移几乎为0,其滑移主要分布在弯剪裂缝以外的剪跨段;试件JT2纯弯段具有较大的滑移(如图3),其滑移分布沿跨中向支座两侧逐渐递增。

3 试验分析

3.1 平截面假定的判别

图5为试件JT1和JT3加载至底板初裂时跨中截UHPC荷载应变曲线。由图可知,试件JT3开裂前纯弯段内UHPC的正截面应变沿板厚方向基本符合平截面假定;试件JT1,在加载前期(<146 kN),底板的拉应变小于腹板底部的拉应变,主要原因是前期由于抗剪腹筋未完全发挥作用,叠合面的受剪主要依赖于新旧UHPC之间的黏结与摩擦效应,加载后滑移相对较大,此时腹板与底板受力不协调,底板应力水平低于按平截面假设得到的计算值。当荷载加载到后期时,如图7所示,抗剪腹筋可以约束界面滑移,滑移超过5 mm后几乎不再增加。这表明抗剪腹筋提升了空心板的整体性。荷载大于146 kN后,结构受力基本满足平截面假定。对于试件JT2,由于没有整体受力,叠合面滑移量很大,平截面假定已不再满足。

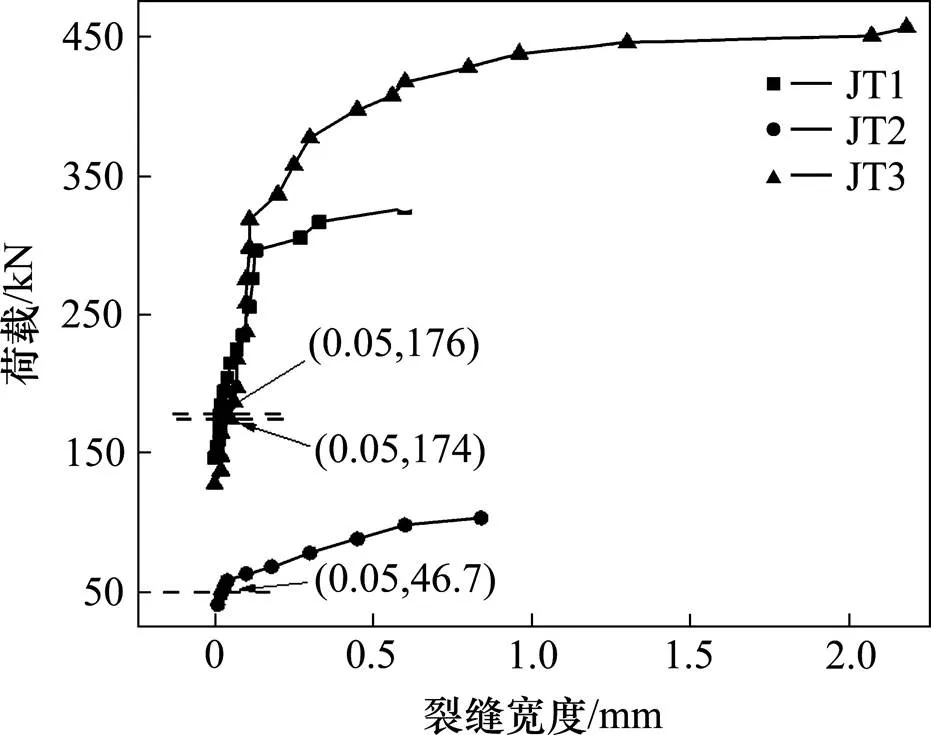

3.2 荷载−最大裂缝宽度曲线

各试验板荷载−最大裂缝宽度曲线如图6所示,当试验板裂缝宽度达到0.05 mm时,试件JT1,JT2和JT3所对应的荷载分别为176,46和174 kN;继续加载,由于UHPC致密的微观结构和钢纤维及抗剪腹筋的阻裂作用,试件JT1和JT3的裂缝宽度发展缓慢,在荷载达到300 kN之前,其荷载−最大裂缝宽度曲线基本重合,之后开始出现分叉点,试件JT1最大裂缝宽度增速加快,试件JT3最大裂缝宽度基本保持线性增长;接近极限荷载时,荷载基本保持不变,裂缝宽度增长迅速,直至试件破坏。试件JT2由于没有抗剪腹筋限制叠合面间的滑移,最大裂缝宽度发展最快,试件破坏较早。

3.3 荷载−滑移曲线

各试验板荷载−滑移曲线如图7所示。在相同的荷载作用下,由于试件JT1板配有抗剪腹筋,腹板与底板连接的更加紧密,试件开裂后滑移几乎不再增加,最终破坏时,腹板与底板之间的滑移为6.5 mm。

(a) 试件JT1;(b) 试件JT3

图6 各试件荷载−最大裂缝宽度

图7 各试件荷载-滑移曲线

试件JT2腹板与底板之间仅靠新旧UHPC之间的咬合力来维持,当底板与腹板之间的水平剪力大于咬合力时,滑移明显增加,试件无法整体受力,破坏时,腹板与底板之间的滑移为16 mm;试件JT3由于腹板与底板一次浇筑成型,其滑移值几乎为0。

3.4 荷载−跨中位移曲线

各试验板荷载−跨中位移曲线如图8所示。当荷载较小时,各试件荷载位移曲线几乎重合,此时,试件JT1和JT2叠合面的咬合力能够抵抗水平剪切力,试件均处于整体受力状态;荷载继续增大,当试件JT1和JT2叠合面上的水平剪切力大于咬合力时,腹板与底板之间开始产生滑移,试件JT1滑移量相对较小,试件JT2滑移量较大,对应的试件JT2刚度下降最快,挠度也最大;加载到100 kN左右时,试件JT2叠合面滑移急剧增大,最终由于挠度过大而无法继续承载;加载到150 kN后,试件JT1与试件JT3的曲线斜率几乎相同,这是因为抗剪腹筋提高了试件的整体性能,抗弯刚度几乎保持不变;继续加载到300 kN后,试件JT1的受拉钢筋屈服,曲线出现拐点,挠度增长速率加快,试件JT3荷载继续保持增长,最终破坏时其极限荷载大于试件JT1。

3.5 承载力主要影响因素

3.5.1 抗剪腹筋

由表3可得,试件JT2的极限承载力仅为试件JT1的32.2%,这是因为抗剪腹筋能有效连接底板与腹板,提高试件的整体性和叠合面的抗剪能力,还能有效提高UHPC空心叠合板的整体抗弯刚度。当腹板较薄时,应合理配置抗剪腹筋来提高叠合面抗剪强度,仅靠人工粗糙面不能满足叠合面的抗剪要求。

图8 各试件荷载-跨中位移曲线

3.5.2 施工工艺

像李英这样能以基准利率贷款的民营企业还算“幸运儿”。“虽然近段时间银行贷款利率稍微稳定下来了,但前阵子一直在涨。”另一省份某医药公司董事长刘成贵说,他们公司主要通过银行贷款进行融资,“以前企业效益好,找银行贷款多少还给点优惠,今年可能是整个社会资金吃紧,各家贷款银行利率普遍上浮了5到10个百分点。”

试件JT1的极限承载力为试件JT3的71%,因为抗剪腹筋无法完全约束叠合面的滑移,试件的整体性能下降,抗弯刚度减小;而一次成型的整浇板,不存在滑移,试件的整体性能较好。因此对于UHPC空心板,当采用一次浇筑成型时,不但能够提高试件的承载力,也可以提升试件的延性。同时要注意的是,一次浇筑时要控制好空心板内模位置,避免浇筑时内模上浮,导致试件浇筑失败。

4 UHPC空心板受弯承载力计算分析

4.1 截面换算

4.2 理论对比分析

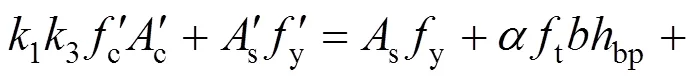

4.2.1 有腹筋叠合板计算

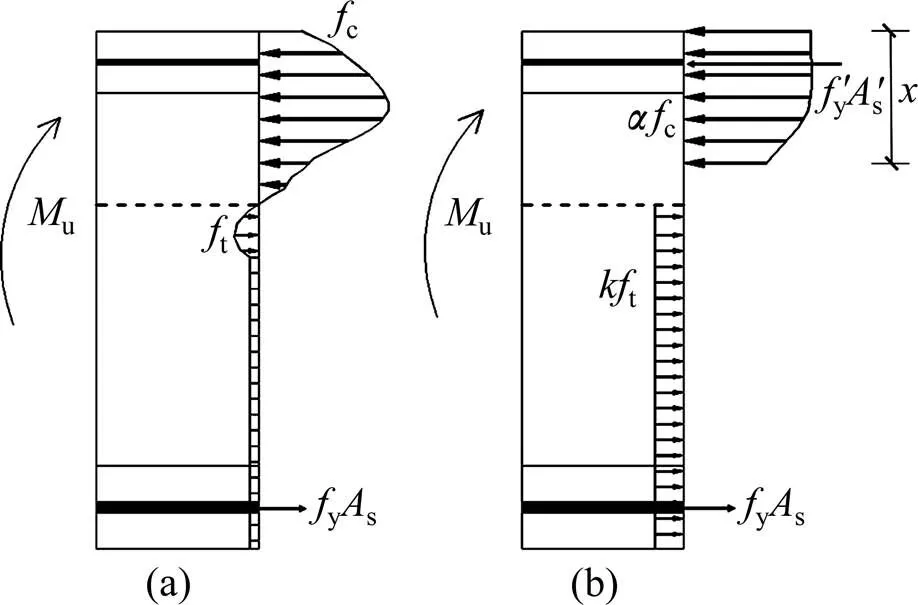

对于试件JT1,假定UHPC空心叠合板混凝土的受压区的应力分布与UHPC空心整浇板的受压区应力分布相似,同时对于叠合板引入应力图形特征系数1,2,3,UHPC受拉区的拉应力等效为倒T型分布。UHPC空心叠合板在极限状态下的正截面应力分布如图9所示。其中1表示受压区应力平均值与最大值之比;2表示受压区合力作用点高度与受压区高度之比;3表示受压区UHPC值与UHPC抗压强度的比值。当UHPC空心叠合板处于极限受弯状态时,由图9可得静力平衡方程为:

4.2.2 无腹筋叠合板计算

对于试件JT2,假设叠合面以上部分和叠合面以下部分分别为A和B,参考文献[8−10]在极限荷载作用下正截面应力分布如图11所示,表达式为:

4.2.3 整浇板计算

(a) 实际应力分布;(b) 等效应力分布

图9 有腹筋叠合板极限状态时正截面应力分布

Fig. 9 Stress distribution of normal section of reinforced laminated plate under limit state

(a) 实际应力分布;(b) 等效应力分布

对于试件JT3板,参考文献[8]的计算公式,在极限荷载作用下正截面应力分布如图11所示并相应提出等效工型截面承载力计算公式(4)和式(5),式中有关系数和有腹筋叠合板中相应的系数一致。

计算结果见表5,由表可知理论计算值与试验值符合较好。但是由于3个试件均非纯粹的受弯破坏,受压区UHPC均未压碎,因此公式中UHPC,钢筋强度均采用实测数据,由于试验样本数据较少,计算公式仍有待进一步分析验证。

(a) 实际应力分布;(b) 等效应力分布

表5 UHPC空心板计算值与试验实测值对比

5 结论

1) UHPC空心板的施工工艺对其破坏模式及受力性能有较大影响。试件JT1破坏时腹板裂缝发展到叠合面后并未沿叠合面向底板发展,试件JT3腹板与底板裂缝贯穿,说明一次成型浇筑能够提高试件的整体性能,继而提高试件极限承载力与延性。

2) 仅仅采用人工粗糙面无法保证腹板与底板UHPC界面钢纤维的连续,叠合面的滑移较大。

3) 抗剪腹筋与人工粗糙面共同作用能够很好约束叠合面的滑移,且滑移主要集中在试件开裂之前,试件开裂后叠合面滑移几乎为0。

4) 各试件考虑了底板UHPC的受拉作用,并运用相关公式对文中各试件进行受弯承载力计算,所得受弯承载力计算值与试验值符合较好。

[1] 武立伟, 陈海彬, 刘亦斌. 混凝土预制叠合空心楼板静力性能试验研究[J]. 建筑结构学报, 2018, 39(增2): 36−42. WU Liwei, CHEN Haibin, LIU Yibin. Experimental study on static performance of concrete precast laminated hollow floor[J]. Journal of Building Structures, 2018, 39(Suppl 2): 36−42.

[2] 王文彬. 重载SP空心叠合板的设计与试验研究[D]. 重庆: 重庆大学, 2018. WANG Wenbin. Design and experimental study of heavy-duty SP hollow laminated plate[D]. Chongqing: Chongqing University, 2018

[3] Blais P Y, Couture M. Precast, prestressed pedestrian bridge world’s first reactive power concrete structure[J]. PCI Journal, 1999, 44(5): 66–71.

[4] Pribramsky Vladimír, Kopálová Michaela. Application of precast UHPC web members for long-span bridge structures[J]. Solid State Phenomena, 2017, 259: 140− 145.

[5] Hoang A L, Fehling E. A review and analysis of circular UHPC filled steel tube columns under axial loading[J]. Structural Engineering and Mechanics, 2017, 62(4): 417−430.

[6] Voo Y L, Foster S J, Hassan M F. The current state of art of ultra high performance concrete bridge construction in Malaysia[C]// International Conference on Concrete Engineering & Technology, 2014: 95−102.

[7] 王龙, 金凌志, 万冬伟. 不同叠合方式超高性能混凝土叠合板受弯性能试验研究[J]. 建筑结构学报, 2018, 39(增2): 43−51. WANG Long, JIN Lingzhi, WAN Dongwei. Experimental study on flexural properties of ultra-high performance concrete laminated slabs with different superposition methods[J]. Journal of Building Structures, 2018, 39(Suppl 2): 43−51.

[8] 李莉. 活性粉末混凝土梁受力性能及设计方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2010. LI Li. Research on mechanical properties and design methods of reactive powder concrete beams[D]. Harbin: Harbin Institute of Technology, 2010.

[9] 黄海林, 吴方伯, 祝明桥, 等. 板肋形式对预制带肋底板混凝土叠合板受弯性能的影响研究[J]. 建筑结构学报, 2015, 36(10): 66−72. HUANG Hailin, WU Fangbo, ZHU Mingqiao, et al. Study of influence of slab form on bending performance of precast ribbed floor concrete composite slab[J]. Journal of Building Structures, 2015, 36(10): 66−72.

[10] 周乾, 闫维明. 古建筑木结构叠合梁与组合梁弯曲受力研究[J]. 建筑结构, 2012, 42(4): 157−161. ZHOU Qian, YAN Weiming. Research on bending force of superposed beams and composite beams of ancient wooden structures[J]. Building Structure, 2012, 42(4): 157−161.

Mechanical behavior of UHPC hollow slab under different pouring modes

LI Wei, YAN Banfu, YU Jiayong, SHAO Xudong

(College of Civil Engineering, Hunan University, Changsha 410082, China)

In order to investigate the mechanical behavior of UHPC hollow slabs with different pouring methods, the bending loading tests were carried out on a cast-in-place UHPC hollow slab and two UHPC composite hollow slabs with different numbers of vertical shear rebars by two-point symmetric loading method. The bearing capacity, deflection, cracking, and concrete strain of the specimens were tested. The results indicate that the pure bending section of composite hollow slab with web reinforcement and cast-in-place hollow slab satisfies the assumption of plane section under symmetric load; overall pouring can improve the bearing capacity of the test specimens and significantly enhance their ductility; increasing the number of vertical shear rebars can significantly reduce the slip of the composite slab and enhance the overall flexural rigidity and load-bearing capacity of the laminated slab, whereas it is difficult to meet the shearing requirements of the laminated surfaces via artificial rough surfaces treatment. Finally, the flexural capacity of each specimen was calculated and compared with reference to the relevant specifications. The calculation values agree well with the experimental values.

UHPC hollow slab; laminated slab; bond-slip; construction process;bending capacity

U445. 7

A

1672 − 7029(2021)02 − 0476 − 09

10.19713/j.cnki.43−1423/u.T20200295

2020−04−13

2017年湖南省科技重大专项 (2017SK1010)

晏班夫(1972−),男,湖南冷水江人,副教授,博士,从事桥梁工程的研究;E−mail:yanbanfu@hnu.edu.cn

(编辑 阳丽霞)