WK-35 上下车通信系统方案改进

黄俊亮

(江西铜业集团德兴铜矿,江西 上饶 334224)

高端装备制造是我国工业长期发展的战略方向,在传统制造业的基础上,未来将越来越多地把人工智能、工业物联网、云计算、大数据、机器人、智能装备等前瞻技术与现有工业产品深度融合,形成了全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的智能系统,将极大地提高工业生产各个环节的效率和环保水平。为了响应上述国家战略发展需求,需要在各行各业不断进行积极的探索和实验,这必将是一个长期而久远的过程。

电铲作为大型露天矿山的主要开采设备,在整个开采环节中占据着非常重要的位置。电铲按整机结构,可以分为上车和下车两大部分。回转平台以上称为上车部分,以下称为下车部分。电铲回转作业时,回转电机驱动上车部分围绕着中央数轴转动,回转的角度和圈数不受限制。电铲的工作电源从下车高压电缆箱引入上车,下车的全部控制信号需要传输至上车CPU 集中处理,如此一来,电铲结构的特殊性导致上下车的动力电源和信号传输成为一个非常关键的问题。如何解决好该问题直接影响整机的工作效率和可靠性。

1 传统的解决方案

对于旋转设备的电气连接,滑环是最常见的解决方案,根据不同的电压等级和载流量,厂家会根据用户需求进行配套。滑环一般安装于设备旋转的中心轴线上。电铲按结构分为上车和下车两大部分,工作时,下车处于静止状态,上车根据工况在任意角度内回转工作,旋转轴线为中央枢轴。电铲受内部空间制约,将高压供电和低压供电集成在一个壳体内,内部隔离位高压室和低压室两部分。该方案不仅有效隔离了不同的电压等级,保障人身安全,同时,将整体尺寸优化为最理想的状态。该方案的一个明显的制约条件在于,每个需要独立传输的动力源或信号都需要一组独立的滑环与之配套(一组滑环包含与之连接的碳刷等组件)。例如,常见的风机380VAC 动力电源,低压室内需配套3 组满足绝缘间距的滑环,或者数字量信号,每个信号也需要对应一组独立的滑环。随着电铲持续升级改进,设备上需要监控的部位逐渐增加,从下车传输至上车的控制信号也在相应地增加。包括一些温度探测,单个PT100 至少需要2 组独立的滑环,单台电机三个绕组加传动轴等关键部位,增加滑环数量显然满足不了新的需求。为此,将控制信号通过无线的方式在上下车之间传输,成为解决该矛盾的最佳方案。

2 菲尼克斯解决方案

为了替代传统的滑环结构,电铲的上下车系统改造为菲尼克斯的无线传输方案。该方案中,上下车需要交互的控制信号,首先以硬线的方式连接至菲尼克斯的数字量或模拟量接口模块,这些接口模块统一安装在上车或下车的机架上,每组机架配置一个专用的菲尼克斯CPU 模块,用于控制信号采集打包。采集打包完的数据通过数据线发送至菲尼克斯iWLAN 模块,上车和下车各安装1 个iWLAN 模块,该模块用于无线传输数据。为保证在设备回转过程中天线的可视性和传输可靠性,上车的iWLAN 模块配置了2 个方向向下的半球形天线,下车安装1 个方向向上的半球形天线。

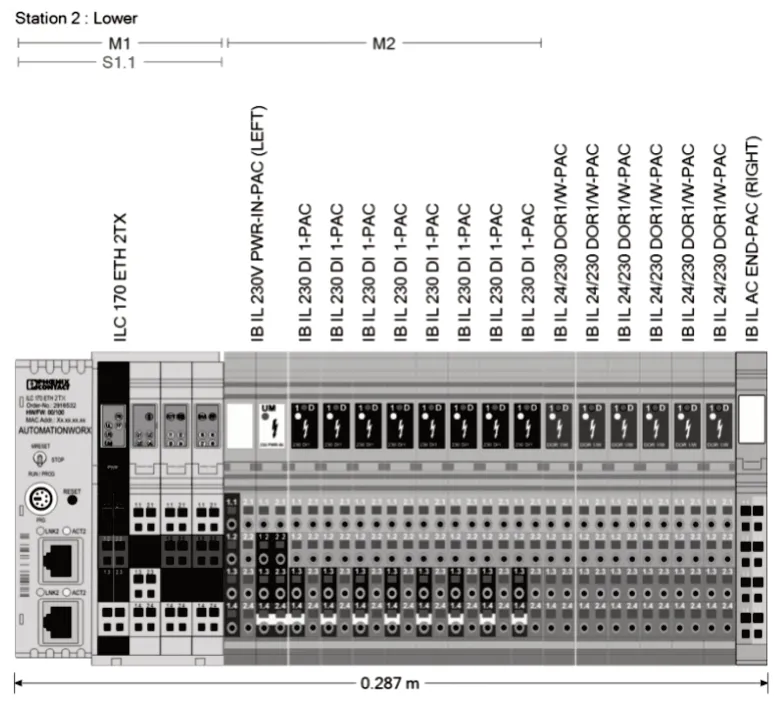

上下车拓扑结构如下图所示,示例方案中,上车有8 个数字量输出模块,6 个数字量输入模块。对应的,下车有8个数字量输入模块,6 个数字量输出模块。

图1 上车拓扑结构

图2 下车拓扑结构

上述的拓扑结构可以在菲尼克斯的专用软件Project+2.4 中灵活组态,根据现场的实际需要,灵活配置所需的控制信号接口数量和类型。不过,需要注意的是,上车和下车存在硬件对应关系,即上车的DI 数量和位置一定对应下车的DO 数量和位置,反之亦然,否则,在系统自动组态识别过程中会报错。为了应对矿山的震动和粉尘引起的接触不良,输出模块内部的触点采用镀金工艺,降低了接触电阻和可能的拉弧。模块之间采取卡扣连接,每个模块同时和左右相邻的模块通过卡扣固定,整个机架的首位安装固定卡子,防止长时运行引起的松动。当需要更改配线时,无须断电,只用将前连接器从模块上热插拔即可,使用起来非常方便。

该方案摒弃了传统的滑环方式,信号扩展非常方便,尤其针对下车的PT100 测温信号,可以不受约束地大量使用3线制传感器,保证测量精度,对重要的机械结构提供强有力的预防性保护。

随着使用时间的推移,现场逐渐发现了一些该方案的缺陷。比如,电铲震动很大,模块之间容易松动,造成菲尼克斯CPU 无法识别松动点之后的硬件信息,从而报故障停机;在某些现场,天线的信号质量非常不稳定,在电铲回转过程中,容易发生信号中断的情况等。上述故障实际处理起来非常棘手,如接触不良,一排机架有十几个接口模块,很难判断出故障的瞬间到底是哪个连接点的问题。再如,天线信号质量差,也是随机出现,现场更换硬件也未必奏效。因此,在无线传输的基础上,需要寻找一种更可靠的替代方案。

3 优化改进的西门子解决方案

西门子SCALANCE W 是新一代无线传输解决方案,为工业现场提供了高效、灵活的自动化解决方案。无论是工业远程通讯,或是工业级的局域网应用,该系列通讯产品均能提供可靠安全的连接方式。该设备具备如下特点:(1)传输速率高,使用IEEE802.11n 协议,理论带宽450Mbit/s;(2)突破了以往天线1 对1 的传输方式,应用MIMO(多入多出)技术建立可靠的无线连接,实现3 路数据流同时发送和接收;(3)产品系列广,包含适用于严苛工业现场的极端环境系列,常规户外环境的户外系列,以及普通的机柜内安装系列;(4)设备外壳坚固耐用,防尘防水(IP65),抗撞击抗震动,抗电磁干扰,高温高湿环境可选装PCB 涂层进行特殊防护;(5)满足具有实时和冗余的复杂应用,例如,PROFIsafe 应用场合;(6)支持IEEE802.11 标准协议,同时可通过扩展功能卡进行更加可靠的协议升级,例如,周期性实时数据(iPCF)、快速漫游协(iPCF-MC);(7)支持向导和在线配置,通过SNMP 网络服务器协议进行管理;(8)可使用基于WEB 的配置管理工具进行功能设置,也可使用西门子TIA 或Step7 软件进行部分功能组态,通过SINEMA SERVER 进行周期性诊断,并生成相应的报告;

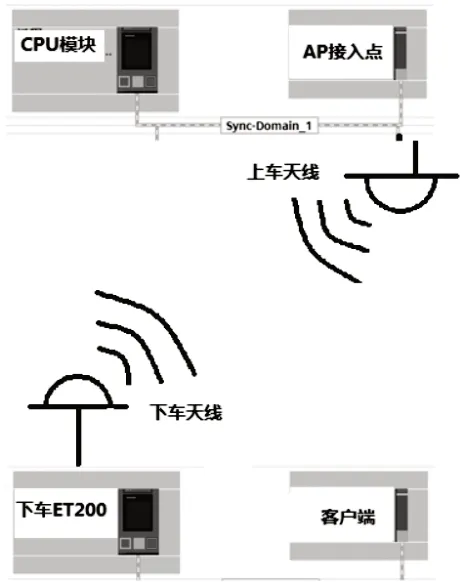

除具备上述产品优势外,由于整套设备的PLC 控制器和变频装置均采用西门子产品,SCALANCE W 系列可以更好地和现有的电气元件进行融合与数据交互,无线模块和CPU 通过Profinet 协议直接传输数据,相比菲尼克斯无线方案,该方案节省了上下车专用的菲尼克斯接口模块,完美解决了长时使用中的抗震性问题。该方案的系统拓扑如图3 所示。

图3 西门子无线传输拓扑

方案中,位于上车的两个信号接入点称为AP,即access point;下车信号发出点称之为客户端,即client point。AP 和客户端各配套1 个半球形天线,天线和AP 或客户端之间用馈线连接。考虑馈线对信号强度造成的衰减(理论上,馈线长度每增加1 米,信号衰减10%),天线选择就近安装在合理的位置以缩短馈线长度。在电铲回转作业时,客户端与上车AP1 和AP2 之间的距离随时在改变,在某个特定时刻,客户端和哪个AP 相连的策略显得尤为重要。西门子提供的Key-plug 功能拓展卡完美的解决了这一问题:客户端实时扫描AP1 和AP2 的信号强度,如果当前连接的AP 信号强度差值大于系统预设值,则自动切换至另一AP,利用西门子专有技术,切换中信号始终保持在线状态,实现了切换的无缝对接。

实际应用中,SCALANCE W 模块可以被认为是透明的,原来布置在PLC 柜内的一组ET200 机架可以直接安装在下车控制箱中,连接该机架和CPU 之间的Profinet 通讯电缆被SCALANCE W 模块的透明Profinet 无线传输所取代,控制结构显得更加简洁明了。硬件配置上,节省了之前菲尼克斯方案的中间转接环节,柜内配线和现场连接电缆更少,减少了很多可能的故障点。

4 结语

根据现场长期使用情况的观察,无论是硬件配置还是通讯协议的一致性方面,西门子无线传输方案非常适合电铲的特殊工况。抗粉尘、抗震动效果优异,故障率低,故障排查难度低。运行可靠稳定,是目前最理想的一种上下车传输技术。