基于PI 隔离介质的厚膜金属互连工艺

杜祥

(苏州市职业大学 电子信息工程学院,江苏 苏州 215104)

半导体金属互连技术,是指集成电路或半导体器件中使各独立单元之间形成一定的电学联系的技术,在实际应用中,往往要求金属互连线具有较低的电阻率、易于获取和较好的抗电迁移特性等,目前,金属互连技术已从最初的铝互连技术发展到今天的铜互连技术,相对于铝互连技术,铜互连技术可以获得更低电阻率的金属互连线,同时,由于铜的相对原子质量远大于铝的相对原子质量,因此,铜作为互连线的抗电迁移特性更好,提高了电路的稳定性。

传统铜互连技术虽然具备种种优势,但并非适用于所有的半导体器件中,传统铜互连技术往往是利用溅射或热蒸发的方式生长一层金属导电层薄膜,然后,通过一系列工艺使导电层薄膜图形化,形成金属互连线。由于金属连线由薄膜制成,所以制成的金属互连线横截面积极小,无法承受高频信号和高功率环境。发展厚膜金属互连技术已成为半导体产业发展的必然选择。厚膜金属化在集成电路中的优势是厚膜混合集成电路的特点是设计更为灵活、工艺简便、成本低廉,在半导体器件制造中的优势是具有良好的电学性能,它能耐受较高的电压、更大的功率和较大的电流。厚膜微波集成电路的工作频率可以达到4GHz 以上。目前,较为成熟的厚膜金属互连技术主要为丝网印刷技术和刻蚀工艺结合电化学沉积工艺的氧化硅隔离介质金属厚膜互联技术,前者存在分辨率

低、不易制备高熔点金属互连线的问题,后者则存在不易控制导电层厚度等问题,使用新型有机材料将会解决以上技术带来的问题。

自20 世纪70 年代初以来,聚酰亚胺便广泛应用于微电子领域,较常用的材料有光敏聚酰亚胺(PSPI)和非光敏聚酰亚胺,其中光敏聚酰亚胺光刻胶具有正性光刻胶(p-PSPI)与负性光刻胶(n-PSPI)。本文所研究使用p-PSPI(光敏聚酰亚胺正性光刻胶)其主要成分有两种形式,其基本成分分别为PI(聚酰亚胺)+DNQ(二叠氮萘醌)型和 PAA(聚酰亚胺前驱体;聚酰胺酸)+DNQ(二叠氮萘醌),通过改变各组分所占比例能有效改变光刻胶的性能。在半导体领域常被用作压力缓冲层或介电层,该材料对I-line 型光源具有感光作用。

基于PI 隔离介质的金属厚膜互连技术采用低K 材料PI作为隔离介质,该材料具有耐高温、耐腐蚀、抗氧化、高强度等优良特点,光敏聚酰亚胺(PSPI)作为隔离介质原材料通常不需要进行刻蚀工艺即可进行高深宽比的图形化,减小了晶圆加工过程中因刻蚀工艺带来的不可逆的风险,也减少了在器件加工过程中高温工艺的使用。

1 表面处理

晶片表面处理主要是以低成本的方式在不破坏晶片结构的情况下,利用化学药剂或物理方式对其表面的氧化物、微粒、金属、有机物等杂质进行去除,以达到避免污染器件和对后续工艺生长的金属增强黏附性等。

2 光刻

光刻是利用光刻胶的光敏特性通过曝光实现图形化的过程,其一般流程为表面预处理、涂光刻胶、前烘、曝光、后烘、显影、坚膜。

涂胶通常采用旋涂法,相对于喷涂法,旋涂具有速度快和厚度调整灵活的特点,但均匀性比喷涂法差。根据旋涂曲线可以得到不同厚度的光刻胶,并根据光刻胶的收缩率和膨胀率,调整旋涂厚度以获得不同厚度的隔离介质层。对于不同胶厚和使用不同类型光刻机,曝光时间也不同,17μm 胶厚其曝光所需能量为250mJ/cm2。

显影使用3038 显影液(成分为浓度2.38%TMAH),显影时间根据胶厚、烘烤时间、曝光时间等因素适当调整,17μm胶厚显影时间约为2min。

光敏聚酰亚胺作为隔离介质使用需进行固化,固化后的聚酰亚胺会获得更好的机械性能,为后续的金属生长创造合适条件,固化通常在氮气烘箱内进行。

3 金属生长

由于铜在硅晶圆表面易扩散,所以在生长铜导电层之前,需生长一层扩散阻挡层,传统的TiN 阻挡层效果不是很理想,金属TaN 的电阻率虽然比TiN 的电阻率高,但对铜的扩散阻挡效果较好。通过采用磁控溅射的方法生长TaN 可获得附着力较好、均匀性高、致密性高和孔隙少的优点,并且该方法较为成熟。

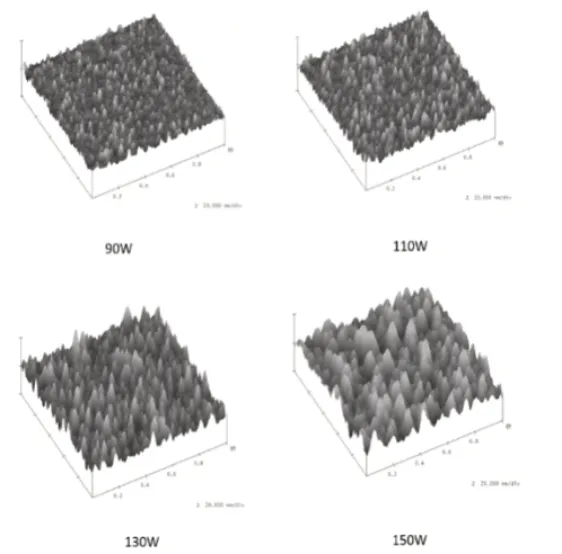

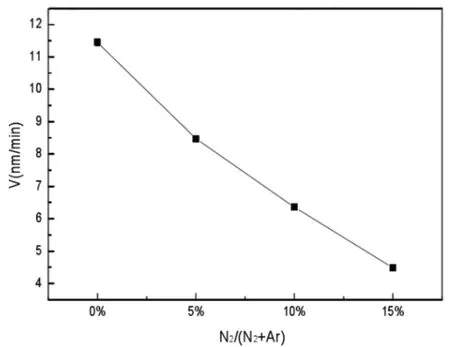

通过改变溅射功率和氮气分压,可以获得不同的生长速度和表面粗糙度。随着氮气分压的升高薄膜的沉积速率向着变慢的趋势发展,粗糙度随着氮气分压的增大而减小。随着溅射功率的升高薄膜的沉积速率向着变快的趋势发展,粗糙度随着溅射功率的增大而增大。

图1 不同溅射功率下薄膜原子力图像

图2 不同氮气分压下氮化钽生长速率

电镀铜之前需要在样品表面生长一层铜种晶层,用于作为电镀导电层和增强电镀层金属与样品表面的结合力。使用溅射法生长铜种晶层可以获得较高的表面结合力。

电镀工艺通过改变电镀液的组分和使用三步电流法可改善电镀效果,三步电流法是指首先在零电流的情况下将样品浸入电镀液中,其作用是酸性电镀液可轻微腐蚀晶片表面的氧化层,另一方面的作用可以使溶液内的有效物质均匀分布,从而使孔槽处得到较好的电镀效果。第二步需施加小电流,小电流可使电镀可以降低沉积速度,导致均匀性良好。第三步施加大电流,以实现对孔槽完全填充。

表1 不同溅射功率下的氮化钽薄膜生长速度

4 CMP

CMP 原理是利用化学试剂对晶片表面进行化学腐蚀,然后,利用纳米磨粒和抛光垫产生的物理摩擦将反应后的疏松物质带走,而达到表面平坦化的目的。由于氧化铜易与酸反应,并且纯铜与一般的酸基本不反应,所以铜抛光液应对铜既具有氧化性,又具有腐蚀性,但由于强酸的反应速度过快,不易于控制,所以抛光液中的酸性物质我们将使用一些酸性较弱的有机酸,如柠檬酸,氧化性则由双氧水提供,但由于这两种物质对铜的腐蚀性依然很强,抛光完成到取出清洗的过程中仍然会产生腐蚀,为了控制这种过强腐蚀性,我们仍需要添加抗腐蚀剂以控制过腐蚀,铜腐蚀后会产生一些碱式碳酸铜之类的疏松铜盐,此时,需要通过抛光垫和纳米磨粒将其去除,所以抛光液中需要加入含纳米磨粒的抛光原液。

抛光过程中,抛光垫转速与样品转速也是影响平坦化效果的重要因素。由于晶片中心到边缘区域的线速度不同,所以,我们需要通过调节不同的转速阶梯来调整抛光效果,通过研究发现其平台和晶圆载体的转速比为1 时效果最好,但是,抛光过程中很难转速比控制为1,所以转速比范围控制在0.9~1.2,并且通过晶圆载体的左右摆动,进一步缩小因线速度带来抛光不均匀的影响。

5 结语

新型金属厚膜互连工艺减少了加工过程中的高温工艺使用,为一些无法承受高温的器件提供了一些新的封装方式。通过使用改进后的清洗方式可以达到不同工艺表面洁净度的要求,有效地减少了溅射金属过程中因表面杂质形成的针孔、鼓泡等现象。通过溅射生长扩散阻挡层可以通过调节氮气分压和溅射功率获得高质量和高效率的TaN 扩散阻挡层生长方式,利用溅射法生长的铜种晶层可以使镀层铜与样品表面获得较好的结合力,通过使用三部电流法和电镀液添加剂可以获得致密且光亮的铜导电层。控制抛光液中H2O2、有机酸等成分含量可以有效控制化学腐蚀速率,控制压力和转速比可以有效控制化学机械平衡,获得最佳的去除率和抛光效果。