碱激发粉煤灰固化/稳定化铬污染土壤的研究

田平,武双磊,刘浩,刘磊,陈胡星

(1.浙江卓锦环保科技股份有限公司,浙江 杭州 310004;2.浙江大学 材料科学与工程学院,浙江 杭州 310027)

0 前 言

铬离子,尤其是水溶性Cr6+,是公认的致癌物质,对环境和人体危害极大。铬及铬盐在冶金、制革、金属表面处理等行业的应用产生了大量含铬废弃物,其中就包括铬污染土壤(CCS)。我国CCS总量已达上千万吨,面临严峻的处置压力。

CCS中Cr6+同时存在于土壤颗粒的内部与表面,与处理介质存在接触不良的问题,因而处置十分复杂。传统的CCS处置方法如填埋、淋洗、生物修复等,往往存在占用土地、成本昂贵等不足,因此亟需探索经济和安全的CCS处置方法。固化/稳定化是固废处置最有效的技术之一[1]。固化是用胶凝材料把固废包裹起来,控制有害物渗出;稳定化是将有害物质转变为低迁移能力、低危害性的物质[2]。

地质聚合物是硅铝酸盐矿物在碱激发下,Si—O—Si和Al—O—Si断键后再聚合形成的三维网络凝胶体[3]。这类材料不需要经高温煅烧,可以利用以硅铝成分为主的工业废渣制备,节能低碳。同时具有强度发展较快、抗化学侵蚀、界面之间不存在薄弱区等优点[3-6]。粉煤灰是从热电厂高温烟道中分离和收集的细颗粒,其主要成分为SiO2、Al2O3等,含有大量的玻璃体,可用于制备地质聚合物材料。有关碱激发粉煤灰的研究很多[7],但是,利用它来固化CCS的研究却鲜有报道。

利用还原剂将Cr6+转变为Cr3+,降低铬的迁移能力,可减轻其对环境的危害。但CCS中的Cr6+难以与还原剂有效接触,发生反应,而易于被其它物质氧化。因此,简单地采用还原剂,往往难以达到有效的稳定效果。为此,本文尝试利用碱激发粉煤灰固化CCS,同时,选择合适的还原剂稳定CCS中的铬。通过碱激发粉煤灰胶凝材料与还原剂复合,有效降低Cr6+的溶出,同时赋予其一定的强度,以期在建材等方面获得资源化利用,为CCS的处置开辟新的技术途径。

1 试 验

1.1 原材料

(1)CCS:取自原杭州某化工厂铬盐车间地面表层土,经干燥、破碎,并用4.75 mm方孔筛筛除少量的粗颗粒。预处理后CCS的2.36 mm方孔筛筛余为48.6%,其主要化学成分和铬浸出情况见表1。

表1 CCS的主要化学成分及铬浸出浓度

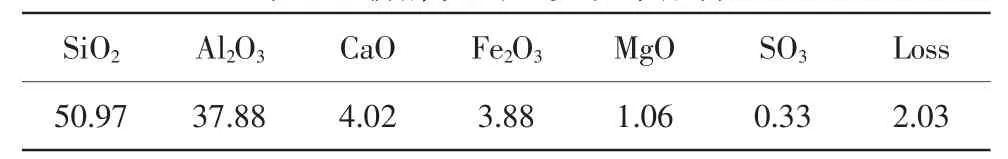

(2)粉煤灰:来自浙江某电厂,Ⅱ级,细度(45μm筛筛余)为14.5%,其主要化学成分见表2。

表2 粉煤灰的主要化学成分 %

(3)碱激发剂:由KOH(分析纯)和固体水玻璃(市购,模数2.9)根据试验所需比例加入去离子水中溶解而成。

(4)还原剂均为化学试剂,分为以下4类:①亚铁盐类:FeCl2、FeSO4、Fe(NH4)2(SO4)2;②亚硫酸类:NaHSO3、Na2SO3;③硫代硫酸盐类:Na2S2O3等;④硫化物类:H2S、FeS。

1.2 试验过程

1.2.1 试体制备

CCS+粉煤灰+碱激发剂试体(A系列):将CCS与一定比例的粉煤灰预混,以固液比0.22加入碱激发剂,搅拌均匀,在试模中压制成φ50 mm×50 mm的试体。A系列配比共计5个,其CCS与粉煤灰比例,以及激发剂中KOH和Na2SiO3浓度如表3所示,其中实际加入的KOH和Na2SiO3与粉煤灰掺量成正比。试体脱模后在标准养护箱中养护7 d和28 d,A4试体还同时在40、60、80℃下养护至7 d和28 d。

表3 A系列试体的试验配合比

CCS+还原剂试体(B系列):将CCS外掺还原剂预混,按固液比0.22加去离子水,搅拌均匀,在试模中压制成φ50 mm×50 mm的试体,脱模后在标准养护箱中养护1 d。B系列配比共计18个试件,包括掺FeCl2、FeSO4、Fe(NH4)2(SO4)2、NaHSO3、Na2SO3和Na2S2O3共6种还原剂,每种还原剂3个不同掺量,分别为CCS中Cr6+还原为Cr3+的化学反应式计算所需的当量剂量的1、3、6倍。

CCS+粉煤灰+FeCl2+碱激发剂(C系列):将CCS、粉煤灰和FeCl2按比例配合并预混,以固液比0.22加入碱激发剂,搅拌均匀,在试模中压制成φ50 mm×50 mm的试体。C系列配比共计5个,CCS与粉煤灰比例,以及激发剂中KOH和Na2SiO3浓度均与表3中的A4试件相同,FeCl2掺量分别为CCS中Cr6+还原为Cr3+的化学反应式计算所需的当量剂量的0、0.75、1.125、1.5、2.25倍。试体脱模后在标准养护箱中养护7 d和28 d。

1.2.2 试验方法

将养护至指定龄期的试体,按照T 0805—1994《无机结合料稳定土的无侧限抗压强度试验方法》测试无侧限抗压强度,按照HJ/T 300—2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》进行浸出试验,并按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》和GB/T 15555.4—1995《固体废物 六价铬的测定 二苯碳酰二肼分光光度法》测试浸出溶液的Cr6+与总Cr的浸出浓度。

2 结果与分析

2.1 碱激发粉煤灰对CSS固化体强度和铬浸出浓度的影响

2.1.1 粉煤灰掺量和养护温度对固化体强度的影响

碱激发粉煤灰掺量对CCS固化体无侧限抗压强度的影响见图1。碱激发粉煤灰掺量为40%时,养护温度对CCS固化体无侧限抗压强度的影响见图2。

图1 粉煤灰掺量对CCS固化体无侧限抗压强度的影响

由图1可见,标准养护条件下,纯CCS无强度;随着碱激发粉煤灰掺量增加,固化体的无侧限抗压强度逐渐提高。粉煤灰掺量为40%时,固化体的7、28 d无侧限抗压强度分别达到5.2、10.3 MPa。

图2 养护温度对CCS固化体无侧限抗压强度的影响

由图2可见,碱激发粉煤灰掺量为40%时,随养护温度从20℃升高到80℃,固化体的无侧限抗压强度先明显提高后稍有降低。40℃养护时,7、28 d无侧限抗压强度分别达到13.4、17.6 MPa;60℃养护时,分别为20.4、22.6 MPa;当养护温度升高到80℃,强度略有下降。这是由于温度升高使粉煤灰的潜在活性提前激发所致,由此也可大致推测在常温下,CCS碱激发粉煤灰固化体的强度会随时间的延长而持续提高。

2.1.2 粉煤灰掺量和养护温度对固化体铬浸出浓度的影响

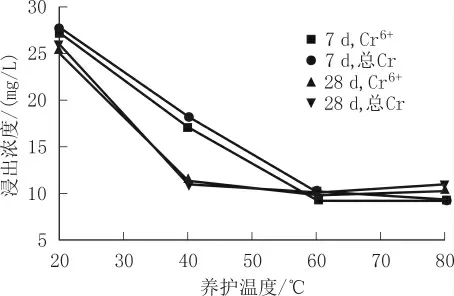

碱激发粉煤灰掺量对CCS固化体Cr6+以及总Cr浸出浓度的影响见图3。碱激发粉煤灰掺量为40%时,养护温度对CCS固化体Cr6+以及总Cr浸出浓度的影响见图4。

图3 粉煤灰掺量对CCS固化体铬浸出浓度的影响

由图3可见,标准养护条件下,原始土壤中的Cr6+及总Cr浸出浓度很高,分别为57.00、64.07 mg/L;掺加10%碱激发粉煤灰时,固化体的铬浸出浓度比原始土壤还略高,这可能是由于掺入少量碱激发粉煤灰起不到胶凝作用,没有固化能力,反而对铬溶出有利;碱激发粉煤灰掺量达20%以后,进一步增加粉煤灰掺量,浸出浓度均下降。碱激发粉煤灰掺量为20%时,7、28 d Cr6+浸出浓度分别为50.4、49.3 mg/L;掺量为40%时,分别降至26.3、25.1 mg/L。这说明碱激发粉煤灰掺量高达一定程度,标准养护7 d和28 d时,有一定固化铬的作用,但由于碱激发粉煤灰胶凝性发挥慢,7 d和28 d龄期还太短,铬的浸出浓度还是很高,其固化效果还得不到明显体现。

图4 养护温度对CCS固化体铬浸出浓度的影响

由图4可见,碱激发粉煤灰掺量为40%时,随养护温度从20℃升高到80℃,Cr6+与总Cr浸出浓度呈明显下降的趋势。60℃下养护7、28 d的样品Cr6+浸出浓度分别为10.0、9.3 mg/L,相对于20℃时下降了1/2多。这是因为粉煤灰活性较低,在20℃时养护7 d和28 d,其胶凝性对铬的固化作用不明显。温度升高后,粉煤灰被激发的程度提高,更多的粉煤灰Si—O—Si和Al—O—Si解体后参加了聚合反应,形成的粘结网络结构更加完善,从而对铬的固化效果明显增强,使Cr6+与总Cr浸出浓度均明显下降。升温养护试验可以认为是加速试验,由此大致可推测,在常温下CCS碱激发粉煤灰固化体的铬浸出浓度也会随时间延长而持续降低,也即固化效果随时间延长而持续向好。

2.2 不同还原剂对CCS中Cr6+的稳定效果

采用不同还原剂,以CCS中Cr6+还原为Cr3+的化学反应式计算所需的当量剂量的1、3和6倍掺入CCS。常温下养护1 d后进行Cr6+浸出试验,结果如图5所示。

图5 不同还原剂对CCS中Cr6+的稳定效果

由图5可见,各还原剂中,亚铁盐类还原或稳定效果较好,其中以FeCl2的稳定效果最佳。

2.3 FeCl2与碱激发粉煤灰复合对CSS固化体强度和铬浸出浓度的影响

2.3.1 FeCl2掺量对固化体强度的影响

碱激发粉煤灰掺量为40%,标准养护条件下,FeCl2掺量分别以CCS中Cr6+还原为Cr3+的化学反应式计算所需的当量剂量的0、0.75、1.125、1.5、2.25倍掺入,FeCl2掺量对CCS固化体无侧限抗压强度的影响见图6。

图6 FeCl2掺量对CCS固化体无侧限抗压强度的影响

由图6可见,固化体各龄期无侧限抗压强度并没有随着FeCl2的加入产生明显的变化,说明掺入少量FeCl2对碱激发粉煤灰的胶凝性发挥及其强度并没有明显的不利影响。

2.3.2 FeCl2掺量对固化体铬浸出浓度的影响(见图7)

图7 FeCl2掺量对铬浸出浓度的影响

由图7可见,随着FeCl2掺量的增加,总Cr和Cr6+的浸出浓度均大幅下降。当FeCl2掺量达到与土壤中Cr6+的还原理论所需的1.5倍当量剂量时,7 d与28 d固化体Cr6+浸出浓度分别为0.42、0.39 mg/L。而不添加还原剂的样品,Cr6+浸出浓度高达26.3、25.1 mg/L。由此表明,碱激发粉煤灰胶凝材料与FeCl2复合后固化/稳定化CCS,铬浸出浓度得到大幅抑制。

2.4 分析与讨论

FeCl2与碱激发粉煤灰胶凝材料对CCS固化/稳定化效果,这可归结为以下几个方面的共同作用:

(1)碱激发粉煤灰的固化以及对Cr6+的固溶和吸附

粉煤灰在碱的作用下发生Si—O—Si和Al—O—Si断键,经过聚合产生三维网络,使CSS逐步联结,从而产生强度。碱激发粉煤灰的反应产物包裹CCS颗粒、降低空隙、堵塞渗透通道,而且反应产物对铬离子起固溶或吸附的作用,降低CCS中铬的溶出。

(2)Fe2+对Cr6+的还原以及Fe(OH)3胶体对Cr6+的吸附

FeCl2在碱性条件下与Cr6+发生的反应如下:

反应(1)是氧化还原反应,Fe2+使Cr6+转变为Cr3+,后者迁移能力要低得多,从而降低铬的溶出。在反应(1)的基础上,Fe3+与OH-生成Fe(OH)3沉淀,而Cr3+也可以和OH-生成Cr(OH)3,Fe(OH)3和Cr(OH)3之间也可能发生共沉淀,形成复杂的复合氢氧化物。Fe(OH)3凝胶微粒吸附Fe3+而带正电,可附着溶液中Cr6+而一起沉淀,进一步降低铬浸出浓度。即说明亚铁盐除了还原效果外,生成的Fe(OH)3也强化了其稳定化效果。

利用碱激发粉煤灰固化CCS,从铬浸出浓度方面看,固化效果并不理想,主要是固化速度较慢,即使到28 d,铬浸出浓度还较高。但是碱激发粉煤灰固化CCS优势在于:一是能赋予固化体一定的强度,从而使CCS具有在建材方面的资源化利用的潜力;二是具有持续性,也即随着养护龄期的延长,固化效果逐渐变好。升温试验初步说明了这一点。

FeCl2能够快速降低CCS铬浸出浓度,但持续效果不足。因为CCS中的Cr6+同时存在于土壤颗粒外部与内部,还原物质难以完全与其有效接触发生反应,随着时间的延长,超量部分易于被冲走或被其它物质氧化,铬浸出浓度会随着颗粒内部铬的溶出而升高。徐小希等[8]的研究已证明这一点,FeCl2可有效地将降低CCS中的铬浸出浓度,但随着龄期的延长而出现反弹。

FeCl2或碱激发粉煤灰固化/稳定化CCS各有优点,也各有不足,两者复合能够取长补短。只要碱激发粉煤灰及还原剂掺量适当,CCS就能得到较好的固化/稳定化,不仅赋予固化体一定的力学强度,而且铬的浸出浓度较低。当碱激发粉煤灰掺量为40%时,掺1.5倍当量的FeCl2还原剂,固化体的28 d Cr6+和总铬浸出浓度在1.0 mg/L和0.5 mg/L以下,无侧限抗压强度接近10 MPa。若进一步升高养护温度,或延长养护时间,固化/稳定化效果可能更好。

FeCl2与碱激发粉煤灰复合固化/稳定化CCS,固化体可获得一定的力学性能,同时铬的浸出浓度低,因而有望在某些建材方面得到应用,如用于地基和护坡等材料,但还需要在配比优化、长龄期性能等诸多方面进行深入研究。总之,利用FeCl2和碱激发粉煤灰胶凝材料复合固化/稳定化铬污染土壤,是一种潜在的资源化利用CCS的方法,值得继续探索。

3 结 论

(1)利用碱激发粉煤灰固化/稳定性化CCS,随着碱激发粉煤灰掺量的增加,固化体的7 d和28 d无侧限抗压强度逐渐提高,Cr6+和总铬浸出浓度降低。升高养护温度,对提高无侧限抗压强度、降低铬浸出浓度作用明显。

(2)FeCl2与碱激发粉煤灰复合对CCS有较好的固化/稳定化效果,固化体无侧限抗压强度较高,铬的浸出浓度较低,是一种潜在的资源化利用CCS的方法。

(3)FeCl2与碱激发粉煤灰的固化/稳定化作用可归因于:碱激发粉煤灰的反应产物形成粘结网络,对CCS颗粒包裹,降低空隙和堵塞渗透通道,以及对Cr6+的吸附和固溶;Fe2+将Cr6+还原,降低铬的迁移能力,以及形成的Fe(OH)3对Cr6+的吸附和固溶。