C100机制砂超高强高性能混凝土隧道衬砌管片的研制

王勇

(贵州省建筑材料科学研究设计院有限责任公司,贵州 贵阳 550002)

0 引 言

随着我国经济的高速增长,国内交通基础设施建设突飞猛进,高速公路与高速铁路建设日新月异,城市地下工程以及铁路、道路的隧道量大量增加,交通基础设施建设过程中的隧道工程对混凝土隧道衬砌管片需求量巨大。目前隧道施工普遍采用盾构法,通过安装预制管片组成环形衬砌,与隧道同时形成永久性结构,隧道衬砌管片的质量关系隧道工程的质量与安全,更关乎隧道的使用寿命。长期以来,我国隧道衬砌管片普遍采用厚度350 mm的C50普通钢筋混凝土预制构件,衬砌管片厚度大、强度低、混凝土耐久性差,导致隧道空间狭窄,混凝土用量大,构件使用寿命短,维修费用高。研究超高强高性能混凝土隧道衬砌管片,以期提高混凝土隧道衬砌管片的强度和耐久性,并减薄管片厚度,从而大幅度节约混凝土用量,延长衬砌管片的使用寿命,是衬砌管片预制构件厂以及广大铁路混凝土技术人员面临的技术难题。此外,随着天然砂的禁采和河砂的枯竭,未来大量使用机制砂配制混凝土已是必然趋势。为此,本文通过对隧道衬砌管片混凝土的原材料进行优选,并进行混凝土配合比优化设计,利用机制砂制备了C100超高强高性能混凝土隧道衬砌管片。

1 试 验

1.1 隧道衬砌管片混凝土的配合比设计思路

根据浦新诚[1]的研究,对超高强混凝土强度分类为100~150 MPa。依据JGJ 55—2011《普通混凝土配合比设计规程》,强度等级超过C60以上混凝土的配合比设计已经不适用混凝土配合比设计公式,因而C100超高强混凝土隧道衬砌管片的混凝土配合比设计,更是缺乏相关标准和规范的支撑。考虑到C100超高强高性能混凝土的水泥用量大,强度发展快、早期水化热极高、且混凝土拌合物粘性大,不利于泵送和构件成型等因素,因此,在配合比设计时考虑了添加多种矿物掺合料以降低混凝土的早期水化热,并通过添加超细粉煤灰(微珠)来解决混凝土拌合物的降粘问题。超细粉煤灰(微珠)是燃煤火电厂通过专用设备收集得到的具有高活性球状玻璃体。其平均粒径约1.3μm,比表面积为800~1100 m2/kg,由于微珠颗粒极细小,可填充混凝土内部的粗毛细孔,使粗毛细孔的自由水释放出来,从而可改善混凝土的流动性,对超高强混凝土的降粘效果非常显著,且后期对混凝土的强度和耐久性有大幅度改善。因此,研究决定采用微珠对混凝土进行降粘;由于超高强混凝土的水胶比很低,因此衬砌管片成型后的养护显得非常重要;由于超高强高性能衬砌管片需要同时考虑混凝土的强度和耐久性,因此必须采用很低水胶比和添加多种复合矿物掺和料,以达到充分提高混凝土强度和密实度,降低电通量,确保衬砌管片的耐久性,故研究考虑选用高品质机制砂石集料以降低混凝土的空隙率,提高混凝土密实度,从而达到降低砂率和用水量的目的,在进行配合比设计时考虑添加了超细粉煤灰(微珠)、105级高炉矿渣粉及硅灰,以进一步提高混凝土的后期密实度,并确保C100超高强高性能混凝土隧道衬砌管片后期强度的有效增长和长期耐久性能。

1.2 原材料

(1)细集料:采用贵州铁建公司生产的高品质机制砂,细度模数3.2,亚甲蓝值为0.4 g/kg,含水率为1.8%,石粉含量为5.8%,符合GB/T 14684—2011《建设用砂》2区级配要求,颗粒级配如表1所示。

表1 机制砂的颗粒级配

(2)粗集料:机制碎石、米石,贵州铁建公司生产,碎石为10~25 mm的连续级配,米石为5~10 mm的连续级配,碎石、米石针片状含量均为0.5%,泥块含量为0,含泥量为0.4%,空隙率为39%,表观密度为2690 kg/m3,压碎指标为8.6%。机制碎石的颗粒级配如表2所示。

表2 机制碎石的颗粒级配

(3)超细粉煤灰(微珠):北京某公司产,Ⅰ级,松散堆积密度为675 kg/m3,紧密堆积密度为895 kg/m3,主要技术性能如表3所示。

表3 超细粉煤灰(微珠)的主要技术性能

(4)硅灰:重庆某公司产,主要技术性能如表4所示。

表4 硅灰的主要技术性能

(5)矿粉:河北省某公司生产的S105级高炉矿渣粉,主要技术性能如表5所示。

表5 矿渣粉的主要技术性能

(6)减水剂:中建西部建设某公司生产的缓凝型聚羧酸高性能减水剂,减水率31%。

(7)水泥:四川某公司产P·O52.5水泥,主要技术性能如表6所示。

表6 水泥的主要技术性能

1.3 试验配合比

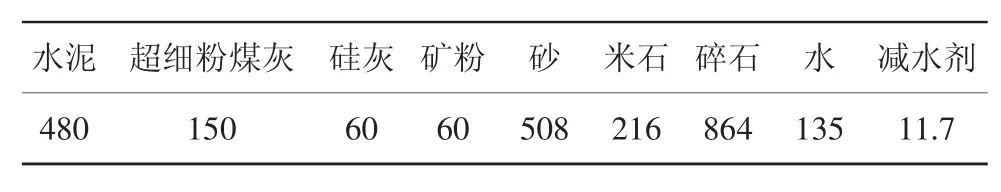

按照JGJ/T 281—2012《高强混凝土应用技术规程》进行超高强高性能混凝土衬砌管片混凝土配合比设计,其配合比如表7所示。

表7 超高强高性能混凝土衬砌管片配合比 kg/m3

2 超高强高性能混凝土的性能测试结果

按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、GB/T 50081—2019《混凝土物理力学性能试验方法标准》及GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》对超高强高性能混凝土拌合物性能以及混凝土强度和耐久性能进行测试,结果如表8所示。

表8 超高强高性能混凝土的性能

根据JGJ/T 281—2012要求,高强混凝土配制强度fcu,o≥1.15fcu,k,即C100混凝土试配强度应大于115 MPa。表8中SHPC-2、SHPC-3、SHPC-4试样均满足试配要求,且坍落度、扩展度、电通量和抗渗性均很好。

研究表明,采用P·O52.5水泥,按照胶凝材料总量在650~800 kg/m3范围,掺入20%的超细粉煤灰(微珠)、6%的硅灰以及10%的S105级矿粉,优选高品质机制砂石集料及矿物掺合料,控制水胶比在0.18~0.2,合理进行配合比设计后,可以配制扩展度在540~590 mm,坍落度在180~215 mm,电通量小于800 C,抗压强度在100~140 MPa的超高强高性能混凝土,其工作性能和耐久性能良好。

3 超高强高性能混凝土衬砌管片工业化试验研究

3.1 C100超高强高性能混凝土管片的制备

在超高强高性能混凝土衬砌管片混凝土试验研究的基础上,综合考虑经济可行、技术可靠,在SHPC-3配合比的基础上进行超高强高性能混凝土衬砌管片工业化试验研究,并在原C50管片厚度350 mm的基础上,将管片设计厚度减少80 mm,设计管片厚度为270 mm。C100超高强高性能混凝土工业化试验配比见表9,性能测试结果见表10。C100超高强高性能混凝土管片的浇筑和吊装见图1。

表9 C100超高强高性能混凝土工业化试验配比kg/m3

表10 C100超高强高性能混凝土的性能

图1 C100超高强高性能混凝土管片浇注及吊装

3.2 C100超高强高性能混凝土管片的养护

由于超高强混凝土水胶比很低,早期水化热极高、强度发展快,为避免混凝土因温度收缩而导致出现裂缝以及确保混凝土强度增长,因此对超高强混凝土的养护显得非常重要。按照JGJ/T 281—2012要求,高强混凝土浇注成型后,应及时对混凝土暴露表面进行覆盖。混凝土终凝前,应用抹子搓压表面至少2遍,平整后再次覆盖。高强混凝土可采取潮湿养护,并可采取蓄水、浇水和喷淋洒水或覆盖保湿养护等方式,养护水温与混凝土表面温度之间的温差小于20℃,潮湿养护时间不少于10 d。

超高强混凝土衬砌管片成型后,按照要求进行表面搓压,之后进行覆盖保湿养护;24 h后测得构件表面温度为50~60℃,为避免过早脱模加剧混凝土内外温差,故在成型后第3 d才开始脱模,待混凝土表面温度降至与养护水池水温度差小于20℃后才放入水池中进行蓄水养护(见图2),以确保混凝土强度的稳定增长。在到达龄期后进行混凝土力学性能检测时未发现构件表面有裂缝。

图2 采用蓄水养护的C100超高强高性能混凝土隧道衬砌管片

3.3 超高强高性能混凝土隧道衬砌管片的物理力学性能及耐久性能测试

隧道衬砌管片的物理力学性能按照GB/T 22082—2017《预制混凝土衬砌管片》进行测试,抗弯性能试验采用分级加载的方式,按图3所示进行试验,先按设计荷载(165 kN)的20%级差加荷至设计荷载的80%,再按设计荷载的10%级差加荷至设计荷载的90%,随后继续按设计荷载的5%级差加荷至设计荷载的2.2倍,每级持荷时间5 min,加荷至设计荷载值时持荷30 min,加荷过程中每级持荷结束后均同时记录各测点位移和钢筋应变,并记录裂缝开展情况。

图3 C100超高强混凝土隧道衬砌管片抗弯性能测试

测试结果表明,加载至设计荷载的105%时最大裂缝宽度达到0.2 mm,即达到裂缝荷载,且此时裂缝已发展为数条,位置均靠近管片中部,故极限破坏荷载高于2.2 P,满足设计要求。

按照GB/T 50082—2009对管片试块进行电通量测试,其电通量为780 C,满足耐久性年限设计要求。

4 结 语

(1)通过对C100超高强高性能混凝土衬砌管片原材料进行优选,混凝土配合比优化设计,利用高品质机制砂可以配制出C100超高强高性能混凝土,实测28 d抗压强度达可到130 MPa,应用于隧道预制钢筋混凝土衬砌管片后可成功将构件厚度减薄。

(2)对1∶1的C100机制砂超高强高性能混凝土隧道衬砌管片的抗弯等物理力学性能及耐久性能测试表明,管片厚度减薄80 mm后,其性能符合GB/T 22082—2017要求,外观质量良好,表面无裂缝。

(3)该研究对节约衬砌管片混凝土用量、延长衬砌管片的使用寿命、推进可持续发展及高质量发展具有重要意义,具有良好的市场前景、经济效益、社会效益和生态效益。