己内酰胺生产中苯己液碱洗水洗工艺的优化与改进

郑燕春,徐先荣,赵孝顺

(衢州巨化锦纶有限责任公司,浙江 衢州 324000)

己内酰胺是一种重要的有机化工原料 , 主要用作生产尼龙6纤维和工程塑料的原料,广泛应用于纺织、汽车和电子等行业。经过多年的发展,己内酰胺的生产已有多种技术和原料路线[1]。目前世界上90%的己内酰胺生产均采用以苯为原料的环己酮-羟胺路线,该路线生产流程长、工艺复杂,引入和生成了大量的杂质[2],需要经过多步精制工序除去,包括萃取、离子交换、加氢、蒸馏等。

苯萃取可以除去粗己内酰胺溶液中绝大部分的硫酸铵和水溶性有机杂质,是除杂的最主要手段。苯萃取后形成的苯-己内酰胺溶液(简称苯己液)仍含有少量的硫酸铵和水溶性有机杂质,需通过碱洗、水洗工序在反萃取前除去,减轻后续离子交换工序的运行负荷,延长离子交换树脂寿命,同时提高己内酰胺产品质量[3-4]。衢州巨化锦纶有限责任公司(简称巨化)己内酰胺装置开车后,始终存在苯己液用水反萃取后己内酰胺水溶液中电导率高、290 nm吸光度高、离子交换树脂运行周期短等问题,同时造成己内酰胺成品中290 nm吸光度、碱度、挥发性碱等指标不稳定。因此,对己内酰胺碱洗水洗工序进行改造,降低苯己液中水含量,提高苯己液和碱水洗液的分离效果具有重要的实际意义。

1 苯己液碱洗水洗工艺简介

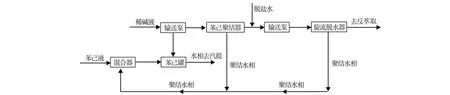

巨化己内酰胺装置苯己液碱洗水洗工序采用沉降罐、聚结器和旋流脱水器进行苯己液和洗液的分离,苯己液碱洗水洗工艺流程如图1所示,其中稀碱液为浓度较低的氢氧化钠溶液。

图1 苯己液碱洗水洗工艺流程示意Fig.1 Process flow diagram of alkali washing and water washing for benzene-caprolactam solution

粗己内酰胺溶液在己内酰胺萃取塔与苯萃取后形成的苯己液与苯己聚结器、旋流脱水器底部水相来的废碱液进行初步混合洗涤,在苯己罐中利用密度差进行分离除去废碱液相。初洗后的苯己液再与质量分数为1%~2%稀碱液通过输送泵混合、洗涤,随后由苯己聚结器再分离出水相,与脱盐水通过输送泵混合、洗涤后在旋流脱水器中分离出水相,以除去粗己内酰胺中绝大部分的硫酸铵和水溶性有机杂质,达到精制苯己液的目的。

2 装置存在的问题及原因分析

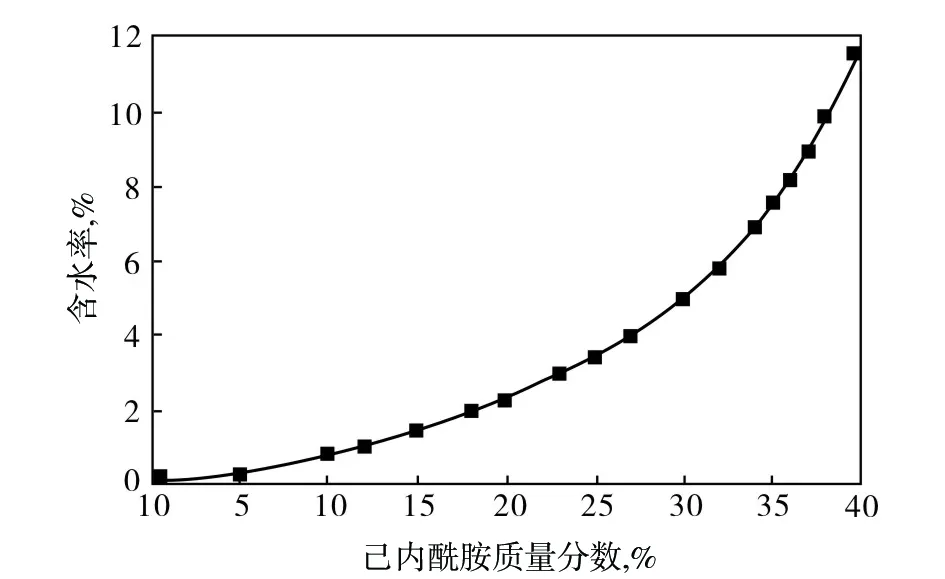

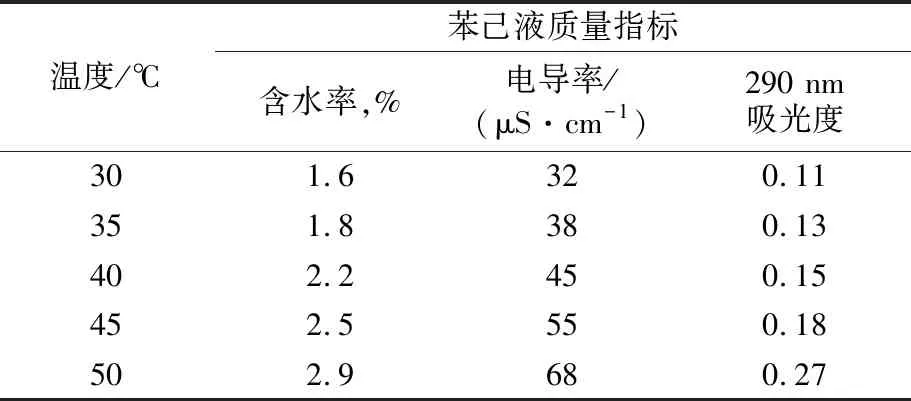

苯己液进行碱洗、水洗是利用氢氧化钠溶液与苯己液中的有机酸类、胺类、醇类等有机杂质反应生成盐类,而这些盐类溶于水,以碱盐的形式分离去除。实际生产中,苯己液的碱洗、水洗效果受碱水洗后洗液分离效果的影响较大。经过分析发现,用稀碱液碱洗后的苯己液经过苯己聚结器后水含量下降明显,说明苯己聚结器对苯己液中水相的聚结分离效果较好。脱盐水水洗后的苯己液经过旋流脱水器后水含量基本不变,说明旋流脱水器分离苯己液中水含量效率低下,不能有效分离出苯己液中的水相,且经过多次调优收效甚微,严重影响了苯己液中杂质的去除效果,从而增加后序系统的处理负荷及己内酰胺的成品质量。另外,随着装置生产负荷的提升,碱洗、水洗分离效果变得更差,苯己液290 nm吸光度、电导率、含水率(以质量分数表示)等指标均上升,严重影响己内酰胺成品质量指标中290 nm吸光度、碱度、挥发性碱等的稳定性。装置生产负荷提升对苯己液碱洗(稀碱液中氢氧化钠质量分数为2%)、水洗分离效果的影响见表1。

表1 装置生产负荷对苯己碱洗水洗分离的影响Tab.1 Effect of production load on separation effect of alkali washing and water washing for benzene-caprolactam solution

这是因为生产装置负荷增加后,由于苯己液流量增加,同时稀碱液的加入量增加,而原有的苯己聚结器超负荷运行影响苯己液中水相的分离效果,使苯己液中水含量上升,引起苯己液中杂质增多,从而导致影响苯己液的吸光度、电导率等指标升高。

3 苯己液中水的溶解性能

3.1 水在苯中的溶解性

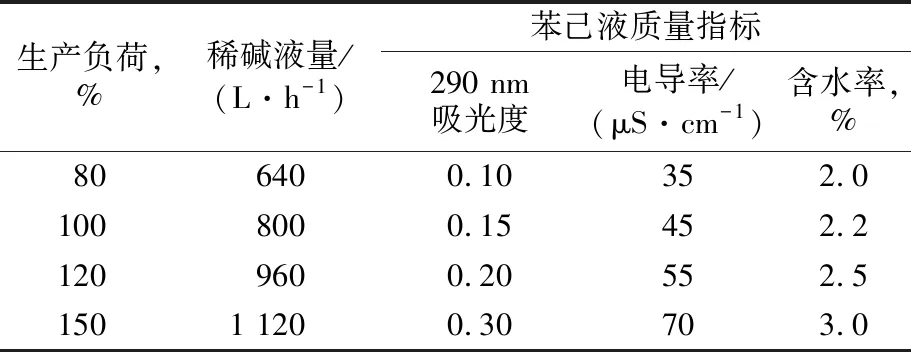

由图2可以看出:水在苯中的溶解度(即每100 g苯中达到饱和状态时所溶解的水的质量,用含水率表示)较低,20 ℃下其含水率仅0.06%;随着温度的上升水在苯中的溶解度增加,40 ℃时苯中的含水率可达0.12%;在40 ℃之后,水在苯中的溶解性增速加快,溶解度增大。但实际生产过程中苯己液澄清后含水率高达1.76%,究其原因是苯中加入了己内酰胺,由于水-苯-己内酰胺的互溶性,随着苯己液中己内酰胺浓度的增加,水在苯己液中的含量也增加,从而引入了水溶性杂质。因此需进行水在苯己液中的溶解性试验。

图2 水在苯中的溶解度随温度的变化曲线Fig.2 Temperature dependence of water solubility in benzene

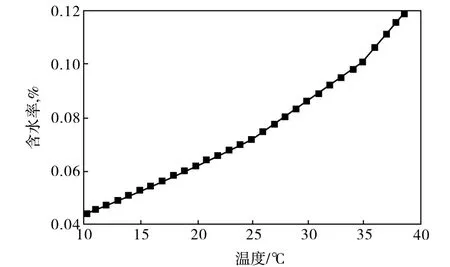

3.2 水在苯己液中的溶解性

由于正常生产时苯己液温度在40 ℃左右,因此在40 ℃下配制不同浓度(即苯己液中的己内酰胺质量分数)的苯己液进行实验。向装有配制好的苯己液的容器中加入足量的水,混合均匀后将苯己液和水静置分层,取上层苯己液清液分析其中的含水率。据此测得水在不同己内酰胺浓度苯己液中的溶解度,经换算得到在不同己内酰胺浓度苯己液中的含水率。水在苯己液中的溶解度变化趋势如图3所示。由图3可以看出,随着苯己液中己内酰胺浓度上升,水在苯己液中的溶解度增加,苯己液中己内酰胺质量分数20%时,苯己液含水率可达2.2%左右;在苯己液的己内酰胺质量分数大于30%后,苯己液中含水率增长趋势加快,苯己液的己内酰胺质量分数40%时,苯己液的含水率高达12%左右。这是由于水、苯均能较好地溶解己内酰胺,苯水体系在加入己内酰胺后,因己内酰胺的助溶作用,苯水互溶度增加。因此工业生产中为了更好地分离出苯己液中的水相,苯己液中己内酰胺含量不宜过高。同时在不同的温度下实验发现,较低的温度更有利于从苯己液中析出水分,从而有利于从苯己液中分离出水相。

图3 水在苯己液中的溶解度随苯己液中己内酰胺浓度的变化曲线Fig.3 Change of water solubility in benzene-caprolactam solution with caprolactam concentration of benzene-caprolactam solution

4 高效聚结滤芯除水效果

己内酰胺装置在运行过程中,苯己液实际含水率均大于其溶解水的含量,即苯己液中存在较多的游离水,而游离水的去除成为提高苯己液除杂的关键。由于装置负荷的提升造成原有苯己聚结器超负荷生产而降低分离游离水效率,旋流脱水器分离游离水效率低下,选择高效分离设备进行苯己液游离水的分离,降低苯己液中游离水含量,从而改善苯己液碱水洗效果。

界面张力是影响液滴聚结实现液液分离的关键参数,界面张力越低,分散相相对稳定,越难分离。传统玻纤聚结材料一般会在界面张力低于0.02 N/m时失效,而高效聚结滤材则可以实现小液滴的聚结达到有效分离的目的。根据液液两相的不同组成及性质设计液液聚结分离器,物料进入滤材并从内部流向外部,通过聚结滤材将极细小的分散相小液滴逐渐聚结成大液滴,然后进入具有亲水/疏水特性的分离滤芯,通过分开管路实现两相分离。

在巨化己内酰胺装置中以水洗完成后的苯己液(其中有机杂质质量分数为0.11%左右)为试样,采用高效聚结滤芯进行除水试验。

苯己液试样在聚结过滤前用搅拌器搅拌20 min使小液滴充分分散,然后选用PH-AF、PH-FF、PH-APFP、PH-APFP-D 4种型号的聚结滤芯分别在恒定流速100,500,1 000 mL/min条件下聚结过滤,考察滤液情况,苯己液试样经过高效聚结滤芯前后含水量结果对比见表2。

表2 苯己液试样经过高效聚结滤芯前后的含水量Tab.2 Water content of benzene-caprolactam solution sample before and after passing through high-efficiency coalescence filter element

从表2及试验结果发现,苯己液试样从外观看呈乳白色,但用PH-AF型聚结滤芯在100 mL/min的条件下聚结过滤后滤液澄清透明,但是含水量仍很高。流速增大到500 mL/min和1 000 mL/min,聚结过滤后苯己液试样滤液随着流速增大越来越浑浊,呈乳白色。苯己液试样在较高流速下经过PH-AF和PH-FF型号的滤芯后其滤液都浑浊,含水量逐渐增大。但相同流速下使用PH-AF型号滤芯聚结过滤后滤液的除水率要高于PH-FF型号的,由此说明相同条件下PH-AF聚结滤芯的分离效果要比PH-FF聚结滤芯效果好。

另外,从表2还可看出:对于PH-APFP-D型滤芯,除水量和除水率均不理想,而PH-APFP型聚结滤芯则除水效果较好。对于PH-APFP聚结滤芯,相同流速下,苯己液试样经过PH-APFP聚结滤芯后的除水量和除水率明显高于PH-AF和PH-FF及PH-APFP-D型聚结滤芯。试验结果发现,流速500 mL/min时,苯己液经过PH-APFP聚结滤芯后其滤液澄清透明,而流速在100 mL/min和1 000 mL/min时苯己液经过PH-APFP聚结滤芯后的滤液均浑浊,原因是100mL/min流速太低,聚结的水滴不能及时分离而效果差,而流速过高聚结效果也变差而使滤液变浑浊。因此苯己液试样的流速对滤芯除水过程影响较大,需控制适宜的流速。另一方面也说明生产负荷对聚结滤芯的分离效果影响较大。

综上所述,PH-APFP型高效聚结滤芯对苯己液中的游离水聚结分离效果最好。

5 苯己液碱洗水洗工艺优化与改造效果

5.1 工艺参数优化

5.1.1 苯己溶液降温除水

根据水在苯己液中的溶解性能,可以利用降温的方法使苯己液中的水过饱和而析出,从而带走部分的水溶性杂质。生产装置控制生产负荷为100%、苯己液中己内酰胺质量分数为20%时,控制进己内酰胺萃取塔苯和粗己内酰胺溶液的温度,其试验结果见表3。

由表3可知,随着苯己液温度的上升,水在苯己液中的溶解度增加,造成苯己液中己内酰胺水溶性杂质增加而影响后续处理工序及己内酰胺产品质量,因此控制苯己液温度在30~35 ℃将取得较好的除杂效果。

表3 温度对苯己液水碱洗及分离效果影响Tab.3 Effect of temperature on alkali washing and water washing separation effect of benzene-caprolactam solution

5.1.2 降低苯己液浓度除水

根据水在苯己液中的溶解度随着苯己液中己内酰胺浓度的升高而增大的特性,可以利用降低苯己液中己内酰胺浓度的方法降低苯己液中的含水率,从而减少苯己液中水溶性杂质。生产装置控制生产负荷为100%、苯己液温度控制在30~35 ℃时,通过调节进入己内酰胺萃取塔苯和粗己内酰胺溶液的流量控制苯己液中己内酰胺的浓度,其试验结果见表4。

表4 苯己液浓度对苯己液水碱洗及分离效果的影响Tab.4 Effect of concentration of benzene-caprolactam solution on alkali washing and water washing separation effect of benzene-caprolactam solution

由表4可以看出:随着苯己液中己内酰胺浓度的增加,水在苯己液中的溶解度增加,且苯己液中己内酰胺浓度越高,其含水率增加程度越高;苯己液中己内酰胺质量分数达到25%时,苯己液含水率已达3.6%,影响后续处理工艺及己内酰胺产品质量。但苯己液中己内酰胺浓度过低影响生产负荷,因此装置生产中应尽量控制苯己液中己内酰胺质量分数为15%~20%。

5.2 增加高效聚结器除水及流程优化

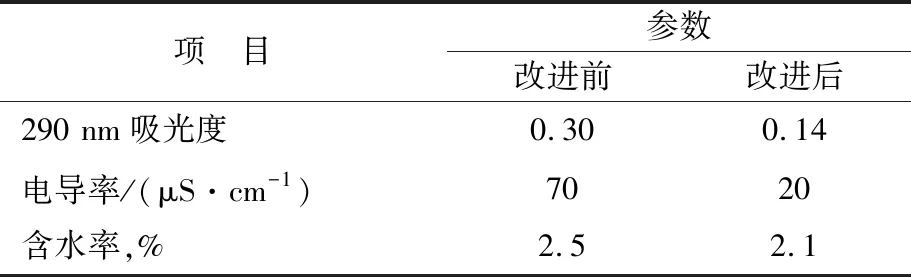

苯己液中含有的水分包括溶解水和游离水,溶解水与苯己液中己内酰胺浓度和温度有关,通过工艺调整即可控制40 ℃下含己内酰胺质量分数20%的苯己液溶解水的含水率在2.2%左右,而游离水则采用高效聚结器分离。但己内酰胺生产装置负荷提升后,苯己液在原有苯己聚结器中停留时间缩短而降低分离游离水效率,同时旋流脱水器分离游离水效率低下,从而直接影响苯己液的290 nm吸光度和电导率指标。因此,将原有旋流脱水器取消,在相同位置增加一台使用PH-APFP高效聚结滤芯制作的高效聚结器,增加苯己液游离水的分离时间和效率。试验结果表明:新增高效苯己液聚结器投用后,苯己液与碱水洗水相分离效果明显好转,苯己液含水量大幅下降,己内酰胺生产装置在150%负荷下苯己液290 nm吸光度降至0.14,电导率从70 μS/cm大幅下降至20 μS/cm,高效聚结器投用前后对比见表5。

表5 高效聚结器投用前后苯己液碱水洗效果对比Tab.5 Comparison of alkali washing and water washing effect of bezene-caprolactam solution before and after applying high-efficiency coalescencer

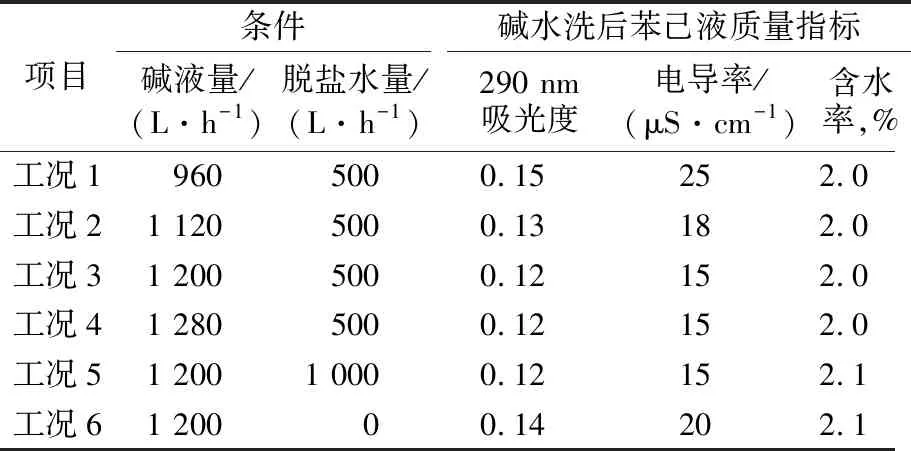

新增高效苯己液聚结器运行后,由于苯己液脱除游离水的效果大幅增加,对苯己液碱水洗的稀碱液(质量分数为2%)量、脱盐水量进行了优化调整。经过调整优化试验发现,生产装置在150%负荷下,加碱质量分数为2%、碱液量1 200 L/h、脱盐水量500 L/h情况下苯己液的碱洗、水洗效果最佳,其试验对比情况见表6。

表6 苯己液碱水洗参数优化效果对比Tab.6 Comparison of optimization effect of alkali and water washing parameters for benzene-caprolactam solution

由表6可知,随着苯己液加稀碱液量的增加,苯己液碱水洗效果显著好转,290 nm吸光度和电导率下降,但增加至1 200 L/h后,再增加稀碱液量,苯己液290 nm吸光度、电导率均稳定。在苯己液碱洗工艺优化后,调整苯己液水洗的脱盐水量,当脱盐水量在500 L/h时苯己液水洗效果达到最佳,再增加脱盐水量对苯己液洗涤效果已无改善,仅增加废水处理量。因此,苯己液碱洗的最佳工艺为工况3,在此工况条件下,苯己液碱水洗效果达到最佳,其电导率从改进前的70 μS/cm(见表5)降至15 μS/cm,苯己液290 nm吸光度从改进前的0.30降至0.12。

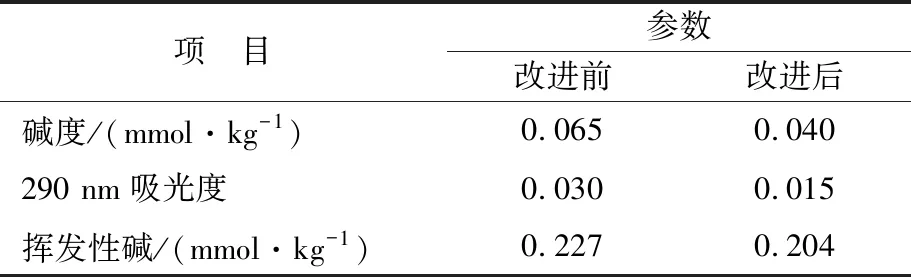

5.3 改进后的己内酰胺质量指标

苯己液碱洗水洗工艺优化与技术改造后,苯己液290 nm吸光度显著下降,己内酰胺水溶液电导率也明显下降,己内酰胺中间产品质量显著改善,从而明显提升产品己内酰胺质量。由表7可见,苯己液经碱洗水洗工艺优化与技术改造后,其产品己内酰胺的碱度为0.04 mmol/kg,290 nm吸光度为0.015,挥发性碱为0.204 mmol/kg,其质量指标均优于改进前的己内酰胺产品。

表7 改进前后的己内酰胺质量指标Tab.7 Quality index of caprolactam before and after improvement

6 结论

a. 在苯-己内酰胺-水三相体系中,随着苯己液中己内酰胺浓度和温度的升高,苯己液与水的互溶度增加,从而引入了水溶性杂质。控制苯己液温度为30~35 ℃、苯己液中己内酰胺质量分数为15%~20%时能较好地去除己内酰胺中的水溶性杂质。

b. 将苯己液碱水洗工序后原有旋流脱水器取消,增加一台使用PH-APFP高效聚结滤芯制作的高效聚结器,再优化苯己液碱水洗工艺参数后,在装置生产负荷150%,加入质量分数为2%碱液量1 200 L/h、脱盐水量500 L/h的情况下,苯己液的碱洗、水洗效果最佳,其电导率从改造前的70 μS/cm降至15 μS/cm,苯己液290 nm吸光度从改造前的0.30降至0.12,同时显著提高了己内酰胺产品质量。