原位聚合熔体直纺全消光涤纶POY生产工艺探讨

郭佳佳,季文艺,崔 利,李国平*,付 明,赵春财

(1.新凤鸣集团股份有限公司,浙江 桐乡 314500; 2.新凤鸣集团湖州中石科技有限公司,浙江 湖州 313000)

近年来,随着生活水平的提高,人们对面料的观感、手感及功能性的要求也越来越高。传统的大有光或者半消光涤纶会在可见光照射下反射出较强的光线,产生极光现象,引起肉眼的观感的不适[1]。在涤纶中添加高含量的消光剂二氧化钛(TiO2),制备全消光涤纶长丝,可以提高涤纶织物的光线遮蔽性,并且使织物具有悬垂性好、深染性强等特点。

目前,全消光涤纶长丝的生产方法主要有2种:一种为全消光聚对苯二甲酸乙二醇酯(PET)切片纺丝,以全消光PET切片或全消光母粒/半消光PET切片为原料,经干燥、熔融纺丝、冷却、卷绕和拉伸变形得到全消光涤纶长丝[2-3];另一种是熔体在线添加直纺工艺,通过螺杆将熔融的TiO2色母粒加入到大有光或半消光PET熔体中,经纺丝得到全消光涤纶长丝[4]。上述2种方法无论是全消光切片还是二氧化钛色母粒都需要进行升温熔融,生产能耗及运维成本都较高。刘艳丽等[5]通过在线添加技术将TiO2加入到酯化釜或齐聚物管线中,经原位聚合法制得全消光PET及其纤维。该方法较上述两种方法无需购置螺杆设备及熔融升温,可以极大节约生产成本;但是该方法中TiO2/乙二醇(EG)溶液的配置过程较为复杂,要充分搅拌、混合、过滤、离心,然后再将TiO2/EG溶液打入静置罐进行接地释放静电。

原位聚合法生产全消光PET纤维的难点是在聚合过程中添加高浓度的TiO2,TiO2粒子极易团聚,难以在熔体中分散均匀,在纺丝过程中毛丝和断头较多,且染色稳定性较差。

基于此,作者直接采用外购的TiO2/EG溶液,在聚合过程中将TiO2/EG溶液通过添加剂喷嘴直接加入PET齐聚物管线中,经原位聚合得到全消光PET熔体,然后经熔体直接纺丝、冷却、上油和卷绕得到细旦全消光涤纶预取向丝(POY)。该方法具有能耗成本、辅料成本以及维护成本低等优点。

1 试验

1.1 主要原料

TiO2/EG溶液:TiO2质量分数55%,工业级,使用时将其用EG按比例稀释到相应的浓度,嘉善东佳新材料科技有限公司产;精对苯二甲酸(PTA):工业级,新凤鸣集团股份有限公司产;EG:工业级,SABICASTA-PACIFICPTETO 公司产;催化剂(乙二醇锑):工业级,锡矿山闪星锑业有限责任公司产。

1.2 主要设备及仪器

聚合设备:生产能力为30 t/d,三釜酯化聚合工艺,上海聚友化工有限公司制;纺丝卷绕设备: Wings POY卷绕头,直径为104 mm的DIO纺丝组件,德国巴马格公司制;MQ-20C 纤维含油率分析仪:德国 Bruker 公司制;YG086 型缕纱测长机、YG023B-Ⅲ型全自动单纱强力机:常州八方力士纺织仪器有限公司制;YG138A条干均匀度测试仪:北京华昊电子有限公司制。

1.3 原位聚合熔体直纺全消光涤纶POY的生产

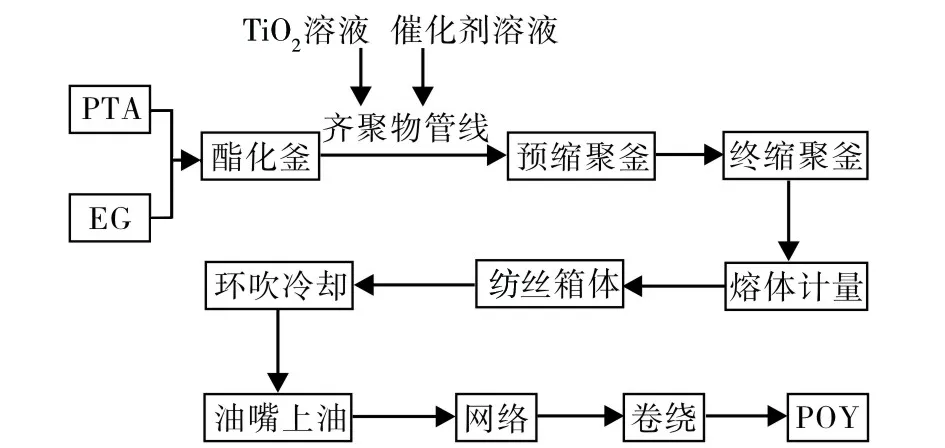

将PTA和EG加入浆料罐中进行搅拌混合,然后通过螺杆泵打入酯化釜,在258~260 ℃下进行酯化反应,得到PET齐聚物(端羧基含量620~650 mol/t,二甘醇质量分数1.0%~1.1%),然后将调配好的TiO2/EG溶液通过添加剂喷嘴加入PET齐聚物管线中,经预缩聚和终缩聚得到全消光PET熔体,然后经挤出、冷却、上油和卷绕得到92 dtex/72 f全消光涤纶POY,纤维中TiO2质量分数为2.25%,生产工艺流程见图1。

图1 原位聚合全消光涤纶POY生产工艺流程Fig.1 Production process of full-dull polyester POY by in situ polymerization

1.4 分析与测试

无油丝特性黏数、端羧基含量及二甘醇含量:按照GB/T 14190—2008 《纤维级聚酯切片(PET)试验方法》测定。

纤维力学性能:按照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》测定。

纤维条干不匀率:按照GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法》测定。

2 结果与讨论

2.1 TiO2/EG溶液浓度的调配

众所周知,全消光涤纶长丝中TiO2质量分数为2.2%~2.3%,但是TiO2/EG溶液的调配浓度对纺丝过程会产生较大的影响,过高或者过低的调配浓度都不利于纺丝的稳定性。因此,选择4种不同TiO2/EG溶液浓度进行对比试验,所有试验所得纤维中TiO2质量分数均为2.25%,试验结果见表1。

表1 不同TiO2/EG溶液浓度下无油丝质量和纺丝工况Tab.1 Quality and spinning conditions of oil-free yarn with different concentration of TiO2/EG solution

从表1可以看出:随着TiO2/EG溶液浓度的降低,无油丝的二甘醇含量逐步提升,端羧基含量降低,这是因为TiO2在纤维中含量是固定的,TiO2/EG溶液浓度越低,加入PET齐聚物管线的EG量越多,EG自聚形成二甘醇的倾向越大,同时EG会促进齐聚物进行缩聚反应,因此端羧基含量也就越低;从后道纺丝工况来看,当TiO2/EG溶液质量分数为35%时,由于TiO2含量较高,TiO2在齐聚物管线及预缩聚釜中与PET熔体之间混合不均匀,同时TiO2本身具有自聚集效应,更易自聚集形成较大颗粒,因而在纺丝过程中丝束表面的不光滑程度增加,增加了与导丝钩、油嘴等纺丝卷器件的摩擦,毛丝现象极其严重,断头现象也较多。随着TiO2溶液浓度的降低,二甘醇含量逐步提高,染色性变好,但是过高的二甘醇含量也会造成纺丝断头多。综合考虑,当TiO2/EG溶液质量分数为30%时,成品丝断头、毛丝及染色等控制指标最好。

2.2 缩聚工艺参数

将TiO2/EG溶液以较高浓度加入齐聚物管线中时,极易造成TiO2的自聚和分散不均匀,因此在预缩聚釜和终聚釜的停留时间不宜过长,同时缩聚温度不宜过低,过低的缩聚温度会加剧TiO2的团聚以及降低熔体的流动性,但过高的缩聚温度又会增加熔体的降解性[6]。经过多次试验,在确定TiO2/EG溶液质量分数为30%、纤维中TiO2质量分数为2.25%时,选择预缩聚温度281 ℃、绝对压力2.66 kPa,终缩聚温度280 ℃、绝对压力0.33 kPa,可生产特性黏数为0.620~0.625 dL/g的全消光PET熔体。

2.3 纺丝管道温度及纺丝箱体温度

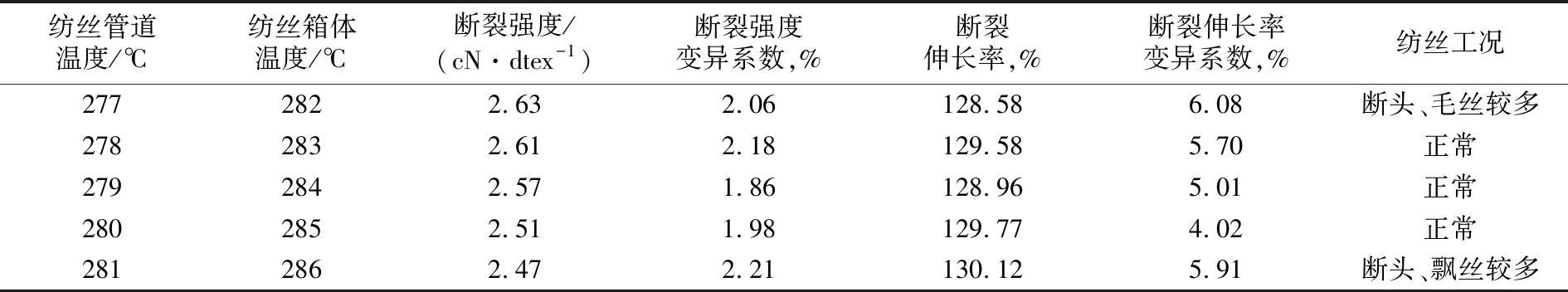

纺丝管道温度及纺丝箱体温度对涤纶POY的生产及产品质量有较大影响[7]。从表2可以看出:当纺丝管道温度和纺丝箱体温度分别为277 ℃和282 ℃时,较低的温度会加剧TiO2粒子的团聚,使TiO2粒子在纤维内部的分散不均匀,导致纤维断裂伸长率变异系数较高,伸长不匀,同时也会增加纤维表面的粗糙程度,纺丝过程中断头、毛丝现象增多;随着纺丝管道温度和纺丝箱体温度的升高,纤维断裂强度有一定程度下降,但纤维伸长均匀性和纺丝工况明显改善,这说明适当提高纺丝管道温度及纺丝箱体温度可以改善熔体的流动性、削弱TiO2粒子的团聚性,但是当纺丝管道温度及纺丝箱体温度继续升高,分别达281 ℃和286 ℃时,纤维断裂伸长率开始变大,伸长率变异系数也开始变大,伸长均匀性变差,纺丝过程中飘丝、断头开始增多,同时纤维断裂强度也略微下降,说明过高的纺丝管道温度及纺丝箱体温度会加剧熔体的降解,纺丝工况变差。因此,综合TiO2粒子的分散性、熔体的降解程度及生产稳定性等多方面因素考虑,选择纺丝管道温度和纺丝箱体温度分别为279 ℃和285 ℃,POY质量较好且纺丝正常。

表2 不同纺丝管道温度及纺丝箱体温度下POY质量及纺丝工况Tab.2 POY quality and spinning conditions under different spinning pipe temperature and spinning manifold temperature

2.4 冷却上油条件

目前冷却方式主要分为侧吹风和环吹风冷却,侧吹风冷却主要应用于多孔粗旦纤维,而本试验生产的92 dtex/72 f涤纶POY为少孔细旦纤维,采用侧吹风方式对其进行冷却,丝束晃动较大,容易断裂。因此,本试验采用环吹风对丝束进行冷却,使丝束温度逐步降低,PET分子逐渐获得一定的取向度和结晶度[8]。

环吹风压力对纺丝稳定性及POY产品质量有着显著的影响。环吹风压力增大,环吹风速度随之增加,热交换速度加快,丝束的冷却加速,纤维形变区缩短、凝固点上移,单丝受到的空气摩擦阻力加剧。由于全消光丝束中含有大量的TiO2,丝束与导丝钩及油嘴之间的摩擦力较大,若环吹风压力过大,单丝冷却速度过快,纺丝张力明显增大,丝束与瓷件摩擦力增加,断头及毛丝会显著增加,丝束表面的规整性也会变差,导致条干不匀率增大;若环吹风压力过小,冷却不足,纤维取向度不足,导致断裂伸长率过长,容易产生绊丝。结合设备运行状态及生产工艺参数,经多次试验后,当环吹无风区高度为60 mm,风筒长度为260 mm,环吹风压力为22 Pa、速度0.9~1.2 m/s、温度(22.5±1.0)℃时,纺丝状况较为稳定,POY产品质量较好。

由于全消光涤纶POY中含有较多的TiO2,丝束具有较强的静电性,丝束发散严重,同时纤维表面也较为粗糙,极大地增加了与瓷件的摩擦阻力[9],使单根丝束容易断裂,产生毛丝和断头。为了规避这种现象的发生,一方面,全消光涤纶POY油剂要比常规油剂具有更强的抗静电性,增加纤维之间抱合性,上油率也要适当提高,经多次试验,选择使用德国双S165型号的油剂,原油质量分数为90%,调配稀释后质量分数为10%,纤维上油率为0.7%;另一方面,由于纤维与瓷件的摩擦力较大,选择摩擦系数低及强度较好的油嘴和导丝钩,可以极大地减少毛丝现象,也可以增加油嘴和导丝钩的使用寿命。

2.5 卷绕速度

卷绕速度是影响全消光涤纶POY生产稳定性及产品质量的关键参数之一,丝条经过喷丝头拉伸,初步结晶后,在卷绕辊拉力下,丝条进一步结晶与取向,完成整个丝束的细化过程。卷绕速度对产品指标及生产稳定性的影响见表3。从表3可看出:卷绕速度较低(2 500 m/min)时,因纤维取向度不足,纤维剩余拉伸过大,导致纤维条干不匀率较大,染色性能差,同时还会导致卷绕张力变小,丝束易脱落于丝饼之外,形成绊丝;随卷绕速度提高至2 560 m/min,纤维断裂伸长率降低、条干不匀率变小、染色性能有所好转,生产正常;但卷绕速度增加至2 600 m/min时,单根丝束断裂产生毛丝的情况较多,继续增加至2 650 m/min时,整根纤维断裂产生断头的情况变得明显。

表3 卷绕速度对全消光涤纶POY产品质量及生产稳定性的影响Tab.3 Effect of winding speed on product quality and production stability of full-dull polyester POY

全消光纤维中含有较多的TiO2,过高的卷绕速度会加速纤维与瓷件以及导丝辊之间摩擦,造成断头和毛丝现象。因此,综合考虑涤纶POY产品质量指标及生产稳定性,选择卷绕速度为2 560 m/min较为适当,纺丝过程中毛丝、断头及绊丝的次数均较少,纤维条干不匀率也较小、染色均匀性较好,可以满足后道加工要求。

2.6 产品质量

通过对生产工艺进行优化,在聚合过程中将TiO2/EG溶液通过添加剂喷嘴直接加入PET齐聚物管线中,调配TiO2/EG溶液质量分数为30%,控制纤维中TiO2质量分数为2.25%,预缩聚和终缩聚反应温度分别为281 ℃和280 ℃,纺丝管道温度和纺丝箱体温度分别为279 ℃和285 ℃,环吹风压力为22 Pa、速度0.9~1.2 m/s、温度(22.5±1.0)℃,纤维上油率0.70%,卷绕速度2 560 m/min,生产的92 dtex/72 f细旦全消光涤纶POY优等品率可达98%以上,断头及毛丝较少,生产过程稳定。全消光涤纶POY产品主要质量指标见表4,断裂强度大于等于2.5 cN/dtex,断裂伸长率(130±3)%,条干不匀率小于等于1.1%,达到优等品质量控制指标,且高于GB/T 8960—2008《涤纶牵伸丝》要求的质量指标。

表4 92 dtex/72 f全消光涤纶POY主要质量指标Tab.4 Main quality indexes of 92 dtex/72 f full-dull polyester POY

3 结论

a. 以PTA和EG为原料通过酯化得到PET齐聚物,然后将催化剂和TiO2/EG溶液通过喷嘴加入PET齐聚物管线中,经缩聚得到特性黏数为0.620~0.625 dL/g的全消光PET熔体。在聚合过程中,调配TiO2/EG溶液质量分数为30%,控制纤维中TiO2质量分数为2.25%,预缩聚温度为281 ℃,绝对压力为2.66 kPa,终缩聚温为度280 ℃,真空度为0.33 kPa,纺丝管道温度和纺丝箱体温度分别为279 ℃和285 ℃时,TiO2粒子在PET熔体中的分散性较好,同时PET熔体的流动性好、热降解程度较低。

b. 在纺丝过程中,控制纺丝温度,采用环吹风冷却和德国双S165型油剂对丝束进行冷却上油,即纺丝管道温度和纺丝箱体温度分别为279 ℃和285 ℃,环吹风无风区高度为60 mm、风筒长度为260 mm、压力为22 Pa、速度为0.9~1.2 m/s、温度为(22.5±1.0)℃,上油率为0.7%,卷绕速度为2 560 m/min时,生产92 dtex/72 f全消光涤纶POY的优等品率达98%以上,毛丝、断头及绊丝均较少,纤维断裂强度、断裂伸长率及染色均匀性均达到优等品质量指标,可以满足后道加工要求。