抗静电异形竹节再生涤纶DTY的制备及性能研究

占海华,SENE Malick

(1.绍兴文理学院,浙江 绍兴 312000; 2.浙江省清洁染整重点实验室,浙江 绍兴 312000)

随着石化类资源的日趋紧张,我国纺织品行业即将面临原材料短缺的巨大挑战,废旧聚酯及其纺织品的回收再利用成为人们关注的焦点。近几年来,以废弃聚酯为原料生产的再生聚酯纤维及纺织服装逐渐开始流行起来,再生聚酯纤维织物及服装已经成为一种时尚,市场发展潜力巨大[1]。化学法再生聚酯纤维是将回收的废旧聚酯纺织品或废旧聚酯通过化学反应解聚、精制成聚酯原料单体、再聚合、纺丝而得。化学法再生聚酯质量与原生聚酯一样,其品质达到纤维级水平[2]。但与物理法再生聚酯纤维相比,化学法再生聚酯生产工艺较为复杂,导致生产成本较高,所以为了使其具有良好的经济效益,必须开发差别化再生聚酯纤维。目前,采用化学法醇解聚酯再聚合技术,通过在反应体系中添加功能粉体共混、共聚组分等方法已研制出抗菌、抗紫外线、阻燃、抗静电、易染等差别化再生聚酯纤维[3]。

为开发出新外观、新风格的功能性再生聚酯纤维,作者以化学法再生五波浪一字型截面抗静电涤纶半预取向丝(MOY)为原料,通过对后加工假捻变形机改造,采用自主研发的特殊异拉伸装置将MOY加工成纵向具有独特竹节效果的抗静电异形竹节再生涤纶假捻变形丝(DTY),研究了DTY加工工艺条件,并对MOY和较佳工艺条件下制备的DTY的形态结构和性能进行了表征,为化学法再生聚酯纤维的差别化提供技术指导。

1 实验

1.1 主要原料

化学法再生五波浪一字型截面抗静电涤纶MOY:规格为167 dtex/48 f,断裂强度为1.87 cN/dtex,断裂伸长率为163.50%,端甲基含量为5.3 mol/t,体积比电阻为3.3×1011Ω·cm,浙江佳人新材料有限公司生产。

1.2 主要设备与仪器

BZL63型假捻变形机:北京中丽制机技术有限公司制;SNG-3000型扫描电子显微镜:韩国SEC有限公司制;YG-061F-1500型拉伸强力机:苏州市电子仪器有限公司制;YF2003-Ⅱ摇袜机:绍兴市越发机械制造公司制;XYJ37型显微镜:深圳市海约电子有限公司制;SSY-C型纤维双折射仪:上海东华凯利新材料公司制;EST121型数字超高阻微电流仪:北京市计量检测科学研究院制;GC-2014型气相色谱仪:日本岛津公司制。

1.3 抗静电异形竹节再生涤纶DTY的制备

在BZL63型假捻变形机上增加一个特殊异拉伸装置,对167 dtex/48 f化学法再生五波浪一字型截面抗静电涤纶MOY进行假捻变形加工,制备抗静电异形竹节再生涤纶DTY。MOY由零罗拉进入特殊异拉伸装置进行异拉伸,然后依次经过第一罗拉、第一热箱、冷却板、假捻器、第二罗拉、第二热箱、网络喷嘴、第三罗拉、上油罗拉,最后卷绕得到成品111 dtex/48 f涤纶DTY网络丝,工艺流程如图1所示。

图1 抗静电异形竹节再生涤纶DTY加工工艺流程Fig.1 Processing flow of antistatic profiled slub regenerated polyester DTY1—零罗拉;2—特殊异拉伸装置;3—第一罗拉;4—第一热箱;5—冷却板;6—假捻器;7—第二罗拉;8—第二热箱;9—网络喷嘴;10—第三罗拉;11—上油罗拉

主要加工参数:零罗拉线速度 393 m/min,第一罗拉线速度589~710 m/min,第一热箱温度130~150 ℃,第二罗拉线速度648~781 m/min,异拉伸加热辊温度120~150 ℃、平均线速度491~592 m/min,假捻器速比1.65~1.70,网络喷嘴孔径1.8mm、气压0.15~0.20 MPa,第二热箱温度110~120 ℃,卷绕张力5~15 cN。

1.4 分析与测试

端甲基含量:按照T/CCFA 01030—2017 《纤维级化学法循环再利用聚酯切片(PET)》方法测定。称取试样1 g,加入5 mL分解液于溶解管中并开始搅拌,加热溶解炉设置为130 ℃,加热1 h。由仪器绘制分析图谱,采用气相色谱仪制取各标准液图谱,对比试样图谱与标准液图谱,选取与试样图谱最接近的标准液图谱作为对比图。根据标准液端甲基含量、试样和标准液的端甲基特征峰面积、水合肼特征峰面积计算端甲基含量。

竹节形态:利用MCM-100溅射镀膜仪对长丝作喷金处理,采用SNG-3000型扫描电子显微镜观察DTY的纵向竹节形态,设置扫描电镜加速电压为30 kV。

力学性能:采用YG-061-1500型拉伸强力机测试MOY、DTY的拉伸性能,设置拉伸速度100 mm/min,隔距25 cm,预张力0.05 cN/dtex。

异染效果:按照GB/T 6508—2015《涤纶长丝染色均匀度试验方法》测定。将制得的DTY织成长度大于5 cm的袜带,袜机针数为180,织物密度(100 mm)为133根,经清洗后采用分散蓝2BLN染料进行染色,染料质量分数3%,浴比1:30,温度100 ℃,时间60 min;袜带经洗涤、脱水、晾干,采用XYJ37型显微镜观察。

双折射率:采用SSY-C型纤维双折射仪对纤维的粗细节进行双折射测试。选取5个粗节处和5个细节处分别测试其双折射率,取5组数据平均值。双折射仪目镜5倍、物镜40倍。

抗静电性能:按照FZ/T 50035—2016《合成纤维长丝电阻试验方法》测定。取一段100 mm长的纤维,在纤维两端粘上导电胶,采用EST121型数字超高阻微电流仪测试纤维100 mm间距的电阻值,测试电压为(100±5)V,测量5次取平均值,计算纤维的体积比电阻。

2 结果与讨论

2.1 原料的选择

为了满足后道应用多功能的要求,选取了化学法再生抗静电五波浪一字型截面、断裂伸长率较高的MOY作为原料,另外,为使MOY经后道异拉伸加工成DTY的过程中容易形成纵向竹节效果,将不同断裂伸长率和断裂强度的MOY对DTY竹节效果的影响作了对比实验,结果如表1所示。由表1可知:MOY断裂伸长率大于170%时,虽然加工所得DTY竹节反差明显、竹节效果好,但由于MOY断裂强度太小,后拉伸过程中出现绕辊现象、断头和毛丝增加,生产不稳定;当MOY断裂伸长率小于140%时,可纺性好,但竹节不明显、反差小;MOY断裂伸长率控制在150%~ 170%时,MOY可纺性好,加工所得DTY竹节反差明显、竹节效果好。因此,实验选择断裂伸长率150%~ 170%的MOY为原料。

表1 不同断裂伸长率的MOY对加工性能的影响Tab.1 Effect of elongation at break on processability of MOY

2.2 设备改造

特殊异拉伸装置[4]加装于加弹机的零罗拉与一罗拉之间,每个锭位对应一个加热辊,多个加热辊由同一电机控制。常规加弹机两侧共240个锭位,每侧120个锭位,每个锭位配置一只加热辊,每侧120只加热辊的转速均由同一电机带动,电机由变频器控制。

该特殊异拉伸装置的主要技术参数为:1个加弹区(12个锭位)的区间距为132 cm,凸轮间距即锭与锭的间距为11 cm,加热辊中心位置与丝束中心位置的距离为0 cm,设置1个凸柄,凸柄长度为6 cm、宽度为3 cm。

结合图1,特殊异拉伸装置是将自主设计的凸轮套装在零罗拉与一罗拉之间的加热辊上,两者之间存在热传导作用,凸轮上设置有向外凸出的凸柄;加热辊由电机驱动其转动,并带动凸轮随之转动,转速可恒速或变速,转动方向可顺时针或逆时针转动,并带动凸轮随之转动,凸轮转动过程中,加工丝束的拉伸程度随着与凸轮接触状态而改变,丝束与凸轮接触即进行热异拉伸,丝束与凸轮不接触或只与凸轮凸柄接触时则进行冷拉伸,如图2所示。当丝束与凸轮接触如图2a位置时拉伸倍数最小,丝束与凸轮接触如图2b位置时拉伸倍数最大。当凸轮连续旋转时,丝束的拉伸倍数随之变化,实现了异拉伸的目的。加工过程中确定加热辊转动方向为顺时针转动,同时为了使纤维具有不同的深浅异染效果,避免竹节长短和间隔太过规律而导致面料的染色重修性,采用了可编程控制加热辊转速,即通过编程器、PLC控制、伺服电机控制加热辊速度,变速周期为7 s,实现5段变速运行。如图3所示:0~1.0 s加热辊线速度为393 m/min;1.1~3.0 s加热辊线速度为420 m/min;3.1~ 4.0 s加热辊线速度为473 m/min;4.1~5.5 s加热辊线速度为430 m/min;5.6~7.0 s加热辊线速度为401 m/min。通过加热辊的变速运行使凸轮对纤维纵向的异拉伸作用不规律,最终得到的纤维纵向的粗细节长短、反差呈多重效果,很好地满足了后道织造要求。

图2 特殊异拉伸装置与丝束接触位置示意Fig.2 Diagram of contact position between special drawing device and yarn1,5—导丝钩;2—凸柄;3—凸轮;4—加热辊

图3 加热辊5段变速运行控制示意Fig.3 Schematic diagram of five-stage variable speed control module for heating roller

2.3 DTY工艺条件

2.3.1 拉伸倍数

MOY的拉伸在两个部位进行,第一拉伸是在零罗拉与第一罗拉之间,第二拉伸是在第一罗拉与第二罗拉之间,第一拉伸倍数与第二拉伸倍数之积为总拉伸倍数[5]。异拉伸效果是指纤维纵向同时存在完全拉伸和不完全拉伸的竹节段。本实验中异拉伸主要是在零罗拉与第一罗拉之间对MOY采用特殊异拉伸装置实现,因此,零罗拉和第一罗拉之间的第一拉伸倍数的控制尤为重要。在异拉伸作用下,随着第一拉伸倍数的增加,DTY异染效果逐渐减小,当第一拉伸倍数提高到一定的程度,异染效果消失;第一拉伸倍数太小时,丝束在凸轮的加热辊上跳动,严重时丝条在凸轮上绕丝继而断头。第一罗拉与第二罗拉之间的第二拉伸倍数只是提供一定的假捻张力,使DTY能达到良好的假捻效果,所以第二拉伸倍数较小,通常设定第二拉伸倍数为1.05。由于DTY纵向具有末完全拉伸的竹节存在,即纤维纵向有拉伸不足的大分子结构,在宏观上表现为DTY的剩余伸长率比常规产品要大,根据不同的风格,剩余伸长率一般控制在30%~50%。由表2可知,当其他条件不变的情况下,当第一拉伸倍数为1.50~1.60时,DTY竹节反差明显、异染效果好,且加弹效果良好。

表2 第一拉伸倍数对MOY加工性能的影响Tab.2 Effect of first draw ratio on processability of MOY

2.3.2 拉伸速度

拉伸速度是一个非常重要的参数,拉伸速度太快,丝条与设备的磨擦力增加,而丝条纵向存在末拉伸段,强度低,容易产生毛丝等现象[6],严重时会异致断头或不能正常生产的局面;拉伸速度太慢,虽然对DTY质量的提高有利,但生产成本增加 ,而且丝条竹节段结构变得不明显[7]。由于本实验采用自主研发的特殊异拉伸装置,加工速度比常规DTY的加工速度大大提高,拉伸速度在648~781 m/min时能满足要求。

2.3.3 第一热箱温度及第二热箱温度

异拉伸主要发生在零罗拉与第一罗拉之间,热辊温度将影响异拉伸效果,因此其温度选择非常重要,经试验,控制在150 ℃ 能达到要求。由于纤维在第一罗拉和第二罗拉之间基本不拉伸,第一热箱一方面给予丝条一定的温度,以使丝条经假捻后有较好的形变效果(即弹性),另一方面起到热定型的作用,以保持零罗拉和第一罗拉间多段变速不均匀拉伸的效果。第一热箱温度一般要求在玻璃化转变温度以上,但若温度太高,丝条的拉伸段会因内能增加分子热运动加剧破坏已形成的晶格结构,使超分子结构分布趋向同化,削弱了异染性能,同时未拉伸段单纤局部熔融粘连,形成无法完全解捻的紧点或僵丝,导致DTY蓬松度会变差,外观毛丝、毛团现象增多[8]。因此,第一热箱温度设定要比常规加工时偏低一些,选择130~145 ℃ 较合适,实验中选择第一热箱温度为138 ℃。第二热箱的使用形成了二次热定型,会削弱DTY的蓬松性,因此采取关闭不用或低温控制,实验中选择第二热箱温度为120 ℃。

2.3.4 网络空气压力

网络能有效提高纤维的后加工性能,织造时可免去上浆[9]。DTY网络效果的影响因素有:网络喷嘴孔径、网络空气压力、丝条张力等。由于网络牢度会影响DTY的热收缩性能,从而影响异染效果,因此,选择对DTY采用轻度网络工艺,网络喷嘴孔径为1.8 mm,网络空气压力为0.15~0.20 MPa,卷绕张力为5~15 cN时,网络丝性能较好。

2.4 纤维竹节形态及结构

原料MOY及较佳工艺条件下制备的DTY粗细节的纵向形态见图4(放大倍数500)。从图4可看出,MOY的纵向形态表现较为明显的五波浪一字型截面,DTY的五波浪凹槽明显不如MOY,且有粗细不均现象。这是因为MOY经异拉伸变形后纤维纵向存在粗细变化,所得DTY拉伸充分处,横截面小,内部大分子结构较稳定;而拉伸不足处则横截面大,内部大分子结构较不稳定。

图4 MOY及DTY粗细节的纵向形态Fig.4 Slub longitudinal morphology of MOY and DTY

对DTY的粗细节分别进行双折射率测试,粗节处双折射率为0.20,细节处双折射率为0.23,细节部分的双折射率高于粗节部分,这时因为细节部分大分子得到了较充分的拉伸,其结晶和取向高于粗节部分,而取向度越高,纤维中的链段排布越规整,各向异性显著,双折射率越大[10-11]。

2.5 力学性能

由表3可知:MOY断裂强度较小,断裂伸长率较大,平均断裂伸长率为163.50%,这为后面不均匀拉伸提供良好条件;DTY断裂强度较大,断裂伸长率较小,且粗节的断裂强度小于细节,而断裂伸长率大于细节,这是由于纤维经异拉伸加捻后,大分子链取向和结晶度明显提高;另外,DTY细节拉伸充分,取向和结晶度明显高于粗节,因而表现为细节的断裂强度大于粗节。

表3 MOY及DTY的力学性能Tab.3 Mechanical properties of MOY and DTY

2.6 染色性能

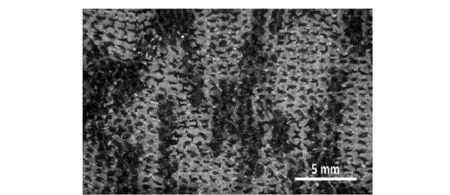

采用YF2003-Ⅱ摇袜机将DTY织成袜带后进行染色,对染色后的DTY袜带在显微镜下进行观察,袜带的颜色差异见图5。

图5 DTY袜带染色后的颜色差异Fig.5 Color difference of DTY garter after dyeing

从图5可以观察到DTY染色后颜色差异明显,这是因为纤维的上染率与纤维的内部结构有关,纤维的结晶度和取向度高,无定形区少,染料分子不容易上染,则纤维上染率低[12],反之则上染率高;DTY丝条进行了不均匀拉伸,丝条沿轴向取向和结晶结构存在差异,因而同一根DTY丝条出现不同的吸色效应。

2.7 抗静电性能

采用标准FZ/T 50035—2016《合成纤维长丝电阻试验方法》分别对MOY及化学法再生抗静电异型竹节涤纶DTY进行抗静电性能测试,其结果如表4所示。

表4 MOY与DTY的体积比电阻Tab.4 Volume specific resistance of MOY and DTY

从表4可知,MOY与DTY平均体积比电阻分别为3.3×1011Ω·cm和3.9×1011Ω·cm,说明MOY的抗静电剂含量不受后道拉伸影响,抗静电性能基本保持不变。这是由于后道拉伸工艺完全是一个物理过程,而MOY中使用的有机抗静电剂的熔点高于PET熔点,且后道拉伸变形温度低于200 ℃,抗静电剂的化学结构不会因加工温度而发生变化,抗静电剂含量不变,所以纤维的抗静电性能基本保持不变。

3 结论

a. 以断裂强度1.87 cN/dtex、断裂伸长率为163.50%的化学法再生五波浪一字型截面抗静电涤纶MOY为原料,采取特殊异拉伸加弹工艺,制备了断裂强度为2.86 cN/dtex、断裂伸长率为39.45%的抗静电异形竹节再生涤纶DTY;DTY兼具横向异截面、纵向异染等多异特性,DTY的平均体积比电阻为3.9×1011Ω·cm,具有良好的抗静电性能。

b. 对MOY不均匀拉伸是通过自主研发的特殊异拉伸装置来实现,通过对普通加弹设备改造,采用可编程控制器控制特殊异拉伸装置达到对MOY的双重不均匀拉伸。

c. 选择断裂伸长率150% ~ 170%的MOY为原料,具有良好的后加工性能,制备的DTY竹节效果好。

d. 采用特殊异拉伸装置制备DTY是通过对常规DTY加工工艺进行优化,较佳工艺条件为:第一拉伸倍数为1.50~1.60,第二拉伸倍数为1.05,拉伸速度在648~781 m/min,第一热箱温度为138 ℃,第二热箱温度为120 ℃,网络空气压力为0.15~0.20 MPa。