双顶吹铜冶炼技术与工艺过程控制的探讨

岳 雄,陈 钢,李 帆,王 津

(云南锡业股份有限公司铜业分公司,云南 个旧 661000)

铜业分公司采用比较先进的奥斯麦特炉“双顶吹”铜冶炼技术工艺,该工艺具有对原料的适应性强、生产效率高、生产流程短、高效节能、自动化程度高、技术先进和符合环保条件要求等优点。云锡“双顶吹”铜冶炼技术经过近10年的不断改进和创新,工艺过程操作控制技术不断地成熟,各项经济技术指标已达国际先进水平。本文对奥斯麦特炉“双顶吹”炼铜技术与工艺过程操作控制作探讨总结。

1 “双顶吹”炼铜工艺

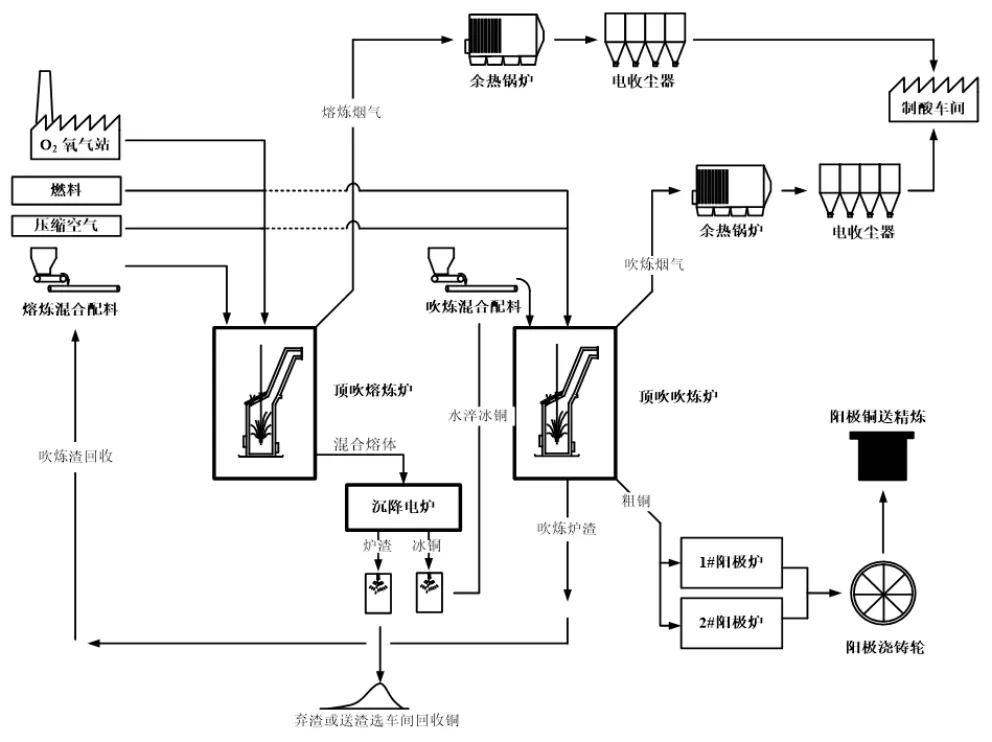

云锡“双顶吹”铜冶炼技术工艺流程配置如图1所示:铜物料根据实际生产情况经过一次配料、混合物料圆盘制粒、加入熔剂和吹炼渣及块煤进行二次配料后,通过皮带运输机加入熔炼炉冶炼,所需氧气、喷枪风和套筒风是根据物料含S量及燃料含C量来进行冶金计算得出,然后通过喷枪鼓入熔池,熔池经过喷枪充分搅拌,从而使熔池内的化学物理反应完成后产出混合熔融体和高锌、铅及砷烟尘;混合熔融体通过沉降电炉沉降分离出冰铜和电炉渣,冰铜经水淬后堆放于冰铜仓,电炉渣缓冷后经渣选车间选矿回收铜;固态冰铜通过皮带运输机加入吹炼炉,再经过冶金计算后配入石英砂、石灰石及块煤,压缩空气和氧气通过特殊设计的喷枪鼓入吹炼炉熔池中,经过造渣期(C1)和造铜期(C2)两个阶段吹炼产出合格的粗铜,吹炼炉渣经水淬后返回熔炼炉熔炼。熔炼炉和吹炼炉的烟气经余热锅炉降温冷却,然后经电收尘器除尘净化,最后送制酸系统生成硫酸。沉降电炉烟气经水冷烟道冷却、电收尘器除尘净化后送制酸系统生产硫酸。

图1 云锡“双顶吹”铜冶炼技术工艺流程配置

2 “双顶吹”炼铜技术与工艺控制

2.1 炉子的温度控制

顶吹熔炼炉和顶吹吹炼炉的温度控制是必须的,这是因为:(1)炉内温度过高,易将喷枪、铜口和渣口铜水套及炉衬耐火材料烧损;(2)炉内熔池温度过低,将会增加炉渣的黏度,造成混合熔体、粗铜和炉渣排放困难;(3)炉内温度过低,将会造成炉顶、过渡段及上升烟道结渣严重,并影响整体的工艺效率。(4)炉内熔池温度过低,加入炉子的物料不易熔化,熔池内的化学物理反应不充分,严重时产生炉结。

在工业生产实践中,将顶吹熔炼炉温度控制在1170℃~1210℃范围内,即堰口混合熔体温度控制在1170℃~1210℃范围内,若实际测量温度偏离目标温度时,可通过调整进料量、熔炼系数、冶炼系数、燃煤率及熔剂量等控制熔池温度。而顶吹吹炼炉炉温控制在1210℃~1310℃范围内,由于保护排放口铜水套,将粗铜排放温度控制在1210℃~1230℃,吹炼渣排放温度控制在1240℃~1310℃。若熔池温度高于目标温度,可适当降低熔炼系数、减少块煤量或增加精炼渣和熔剂量来降低吹炼温度,若熔池温度低于目标温度,可适当增加块煤量、降低精炼渣及熔剂量来提高吹炼温度。

2.2 渣型控制

渣型是影响顶吹炉各项经济技术指标的重要因素。不管是顶吹熔炼炉还是顶吹吹炼炉,渣型的控制极为重要。因为:(1)形成的粘稠炉渣会导致熔池泡沫化。(2)相对于熔炼炉,炉渣内Fe/SiO2比例偏高(>2)的话将导致炉渣内磁铁的含量增加,炉渣的黏度随着增加,造成炉顶、过渡段及上升烟道的结渣量增多,同时混合熔体的磁性增大,大量的Fe3O4随混合熔体进入沉降电炉,Fe3O4会将电炉渣和冰铜包裹起来形成黏度极大的粘渣层,严重时形成冻结层,造成沉降电炉冰铜和电炉渣的排放极其困难。相对于吹炼炉,炉渣内Fe/SiO2>2的话将同样有大量的磁铁(Fe3O4)生成,并从炉渣内析出形成挂渣,一方面起到了保护炉衬耐火材料的作用,但一方面存在产生泡沫渣的风险,使工艺过程操作控制更加困难。(3)炉渣内Fe/SiO2比例偏高(<1)的话将导致硅饱和,这会降低炉渣的流动性,使喷枪搅拌困难,必须升高作业温度,才能满足实际生产需要,但温度过高易发生烧损喷枪、炉衬耐火材料及铜水套等一系列不利于生产的问题。

在工业生产实践中,一般将顶吹熔炼炉渣内Fe/SiO2比值控制在1.2~1.4范围内,磁性(Fe3O4)控制在3.0%~7.0%范围内,CaO含量控制在3%~7%范围内;吹炼炉系统渣型:造渣期(C1)的Fe/SiO2比值控制在1.5~1.7,CaO含量控制在3%~7%范围内,造铜期(C2)的Fe/SiO2比值控制在1.3~1.5,CaO含量控制在3%~7%范围内,吹炼渣磁性(Fe3O4)控制在10%~35%范围内较为合理。

2.3 喷枪位置控制

喷枪是顶吹炉炼铜的核心技术,熔炼炉造冰铜和吹炼炉吹炼铜锍所需的氧气、喷枪风、套筒风及燃煤都是通过喷枪鼓入熔池,熔池经过喷枪充分搅拌均匀,熔池内的铜精矿或铜锍经过一系列的充分的化学物理反应产出冰铜或粗铜。

顶吹熔炼炉系统和顶吹吹炼炉系统的喷枪位置都有七个模式:即停枪、枪尖在炉口内、吹扫、点火、等待、喷溅及浸没在熔池里。每个模式的喷枪位置和主流量都不相同,正常熔炼和吹炼都是在模式七(即喷枪浸没在熔池里)完成。熔炼炉系统正常造冰铜时,喷枪位置是根据堰口高度、熔池深度、喷枪搅拌强度、混矿进料量、喷枪风管口背压及熔池温度等参数进行控制,一般将正常熔炼时的喷枪位置控制在1500mm~2000mm。顶吹吹炼炉系统造粗铜分为造渣期和造铜期,造渣期的喷枪位置主要是根据白冰铜层高度、尾气SO2浓度、熔池深度、铜锍进料量、冶炼转化率及吹炼渣排放量来控制,根据工业生产实践,造渣期的喷枪嘴控制在白冰铜层上200mm~400mm的位置,喷枪位置控制在600mm~1400mm范围内;造铜期的喷枪位置主要根据尾气SO2浓度、白冰铜层高度、白冰铜转化率、喷枪摆动强度、炉渣喷溅情况及上升烟道温度进行控制,当进入造铜期时,尾气SO2浓度会快速降低,这时应迅速将喷枪下降至距白冰铜层100mm~300mm的位置,待尾气SO2浓度不再降低,反而小幅度升高或趋于平稳,吹炼一段时间后,尾气SO2浓度又继续下降,这时应迅速降低喷枪位置使尾气SO2浓度趋于平稳,当尾气SO2浓度降至4%左右(根据当班铜锍含硫高低判断)时,吹炼造铜结束,造铜期的喷枪位置控制在700mm~1200mm范围内。

2.4 炉内气氛及Fe3O4控制

富氧“双顶吹”炼铜技术是一项富氧强化熔炼吹炼技术,熔炼炉和吹炼炉内具有较高的氧势,在熔炼炉产冰铜和吹炼炉造粗铜过程中易产出Fe3O4。顶吹熔炼炉内气氛过氧化产出大量Fe3O4,使炉渣磁性增大,渣粘度不断增大,炉渣密度和熔点升高,使后续沉降电炉渣与冰铜难沉清分离,排放困难;同样吹炼炉渣过氧化产出Fe3O4会使吹炼炉渣与粗铜沉清分离不佳,排放困难,造成铜损失,严重时产生泡沫渣。因此,必须严格控制炉内气氛,精细操作控制炉渣中Fe3O4生成量。

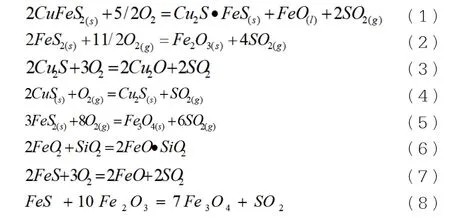

顶吹熔炼炉熔炼造锍工艺发生相关反应的化学反应方程式有:

强氧化气氛下

由(3)可知,当熔炼炉内氧气过量(即氧势过高)时,大量Cu2S与氧气反应生成Cu2O进入渣相而造成铜损失。由(9)(10)式可知,当熔炼炉内形成强氧化气氛时,将有大量的Fe3O4生成,与炉渣和冰铜形成熔点高、粘度大、密度大的混合熔体,致密的混合熔体在沉降电炉内沉清分离不佳,Fe3O4的密度与冰铜的密度相近,且磁性大,易将冰铜和炉渣包裹在一起在冰铜层表面形成一层致密的黏渣层,造成渣和冰铜排放困难。当Fe3O4含量达到饱和程度,且电炉冰铜不断排放干净时,部分Fe3O4会从黏渣层析出形成冻结层,严重影响正常的工业生产。因此,必须严格控制炉内氧化气氛,减少Fe3O4生成。在熔炼炉实际工业生产中,炉内氧势是很难被测量,但可以通过调整检测Fe/SiO2比例和冰铜品位来控制氧势和炉渣磁性(Fe3O4)。根据FeO-SiO2-CaO三元系相图可知,Fe/SiO2=1.2线为铁橄榄石标准线,铁橄榄石炉渣的熔点低、粘度小、密度相对较低、渣流动性强,选择Fe/SiO2=1.2(实际控制为1.2~1.4)为目标渣型,通过一次配料和二次配料调整SiO2配入量,根据方程式(6)可知,SiO2可以消耗炉渣中FeO含量,从而可以扼制(9)(10)反应,影响炉内强氧化气氛,降低炉渣中Fe3O4含量。由(1)(4)(5)式可知,鼓入炉内的氧气量越大,即氧势越高,Cu2S·FeS和Fe3O4生成量越多,即冰铜品位越高,混合熔体磁性越高,对后续工序影响越大,通过调整冶炼系数和熔炼过剩系数控制冰铜品位在58%~62%范围内,便可达到较为合理的炉内氧势。

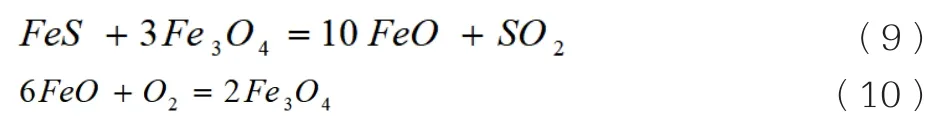

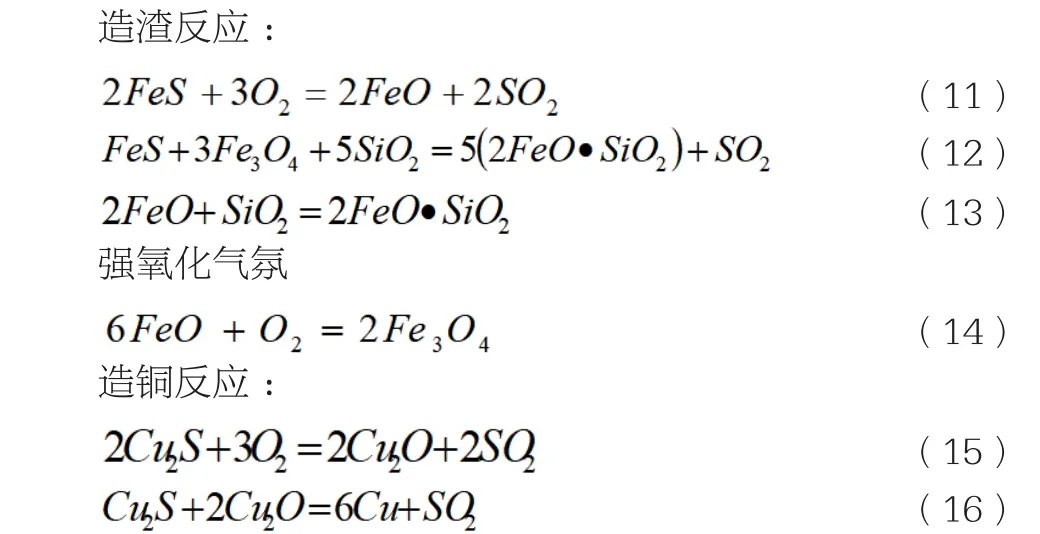

顶吹吹炼炉吹炼过程中的造渣反应、造铜反应的化学方程式如下所示:

顶吹炉吹炼铜锍过程中,造渣期的化学反应主要表述为式(11)和式(13),同时也存在式(12)、式(14)、式(15)和式(16),由式(11)、式(14)和式(15)可知,吹炼铜锍需要较强的氧化气氛,部分FeO不可避免被强氧化为Fe3O4,需调整熔炼过剩系数控制好炉内氧化气氛,适当降低铜锍转化率,避免更多FeO被过氧化为Fe3O4,降低炉渣磁性,将炉渣中的Fe3O4含量控制在10%~32%范围内。造铜期的化学反应主要表述为式(15)和式(16),同时存在式(14),FeS在造渣期几乎被氧化成FeO除去,吹炼白冰铜造粗铜时应尽量减少炉渣中的FeO被过氧化,严格控制炉渣中Fe3O4含量,通常将造铜期的炉渣磁性(Fe3O4)控制在10%~35%范围内;由式(15)可知,当吹炼白冰铜时,应控制好吹炼时间,判断好吹炼终点,防止白冰铜过吹成Cu2O或金属粗铜再次被氧化成Cu2O,使炉渣含铜升高,造成铜的损失。

2.5 进料及供风量控制

顶吹熔炼炉和顶吹吹炼炉的进料及供风量都是由DCS系统全程自动化控制,只需设定进料器当前值,电脑根据设定值进行冶金计算,计算出的熔炼风需求量、套筒风需求量和还原风需求量通过喷枪系统鼓入顶吹炉进行冶炼作业。

在工业生产实践中,顶吹熔炼炉系统:进料率操作为60~120t/h,喷枪氧气量控制为1300~18500Nm3/h,喷枪风量控制为8000~22000Nm3/h,套筒风量控制为2500~9000Nm3/h。顶吹吹炼炉系统:进料率操作设定为20~60t/h,喷枪氧气量控制为800~10000Nm3/h,喷枪风量控制为9200~25500Nm3/h。

3 云锡“双顶吹”工艺过程操作控制要点

(1)顶吹熔炼炉系统:①炉温控制范围为1170℃~1210℃,堰口混合熔体温度操作范围为1170℃~1210℃;②熔炼炉渣中Fe/SiO2比值控制在1.2~1.4范围内,磁性(Fe3O4)控制在3.0%~7.0%范围内,CaO含量控制在3%~7%范围内;③正常熔炼时的喷枪位置控制在1500mm~2000mm范围内;④由(1)(4)(5)式可知,鼓入炉内的氧气量越大,即氧势越高,Cu2S·FeS和Fe3O4生成量越多,即冰铜品位越高,混合熔体磁性越高,对后续工序影响越大,通过调整冶炼系数和熔炼过剩系数控制冰铜品位在58%~62%范围内,便可达到较为合理的炉内氧势和Fe3O4生成量;⑤进料率操作范围为60~120t/h,喷枪氧气量控制为1300~18500Nm3/h,喷枪风量控制为8000~22000Nm3/h,套筒风量控制为2500~9000Nm3/h。

(2)顶吹吹炼炉系统:①吹炼炉炉温控制在1210℃~1310℃范围内,粗铜排放温度控制范围为1210℃~1230℃,吹炼渣排放温度控制范围为1240℃~1310℃;②造渣期(C1)的Fe/SiO2比值控制范围为1.5~1.7,CaO含量控制范围为3%~7%,造铜期(C2)的Fe/SiO2比值控制范围为1.3~1.5,CaO含量控制在3%~7%范围内,吹炼渣磁性(Fe3O4)控制在10%~35%范围内较为合理;③造渣期的喷枪嘴控制在白冰铜层上200mm~400mm的位置,喷枪位置控制在600mm~1400mm范围内,造铜期的喷枪位置控制在700mm~1200mm范围内;④进料率操作范围设定为20~60t/h,喷枪氧气量控制为800~10000Nm3/h,喷枪风量控制为9200~25500Nm3/h。

4 结语

奥斯麦特炉“双顶吹”铜冶炼工艺技术在云锡铜业分公司的工业生产实践经验表明,“双顶吹”铜冶炼技术确实为行业领先的先进炼铜技术,其具有较强的原料适应能力、特有的工艺灵活性、高的设备熔炼强度、高的工艺过程操作控制自动化程度和符合节能环保要求等特点优势。