高效银电解技术在恒邦股份的实践应用

张 腾,张善辉,王瑞强,赵祝鹏,杨 强

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

我国是白银生产大国,白银冶炼在世界具有一定竞争力,特别是当前我国白银冶炼生产企业已初具规模,像河南豫光金铅集团有限公司、云南铜业(集团)有限公司、湖南鑫达银业股份有限公司、湖南郴州金贵有色金属集团有限公司、河南安阳豫北金铅有限公司、江西铜业集团公司等[1],这些企业都具备相似特点,规模大,工艺设施较为先进,在生产和管理组织方面拥有丰富经验,十分重视资源的综合回收,大大提高了我国白银生产在世界的竞争力。目前我国白银产品质量已经达到国际水平,并大量出口国外市场。国内白银加工技术历史悠久,尤其是近几年来通过“走出去,引进来”,白银冶炼技术得到全面提高。我国白银出口量与日俱增,已经实现大批量进入国际市场[1]。国内白银主要来自有色金属冶炼的综合回收,有色冶炼技术不断提升,带动白银产能的不断加大,目前国内白银冶炼工艺基本都是将贵金属阳极泥先火法熔炼生产粗银,再电解精炼产出1#银的工艺流程。

国内白银冶炼企业所使用的银电解设备基本为卧式银电解槽,统称船型槽。这种槽型的优点是可以通过槽底履带实现连续自动出银粉,不用停槽,适合白银产能大的冶炼企业,但这种船型槽也存在较为明显缺点:船型电解槽电流密度小,电解速率慢,电解周期长;电解液自循环流速慢,常规循环一个周期需要6~7h,由于船型电解槽设备存在的缺陷导致银离子在槽中浓度不均匀,出现上层电解液和槽底电解液浓度不一致,出现浓差极化现象,造成银粉质量不合格;多级槽串联的结构形式,会出现因为某一个槽的槽电压输出异常、极板出现断裂等任何一个问题,而影响整个系统的正常生产;在电解过程中经常会有银粉掉落在传送带下,较难取出,清洗难度大;烟罩设计在槽体正上方抽风,由于槽体与烟罩间存在较大间隙,所以风量需求极大,车间现场会有大量酸性蒸汽以及NOX扩散至车间内,车间工作环境差。无论在生产能力还是环保要求,低电流电解的生产模式问题日益突出,提高电效,降低综合单位能耗是银电解工艺革新的方向。受传统的电解液单向的循环方式的限制,如果在原有电流的基础上直接进行提高,会导致电解液在电解槽内出现位置浓差极化的问题,在这种状态下产出的银粉品位质量还是外观都会下降甚至是不合格。另外,导电方式、极板连接方式也不适用于高电流密度,容易出现局部触电发热,极易损毁设备。要解决高电流密度加大浓差极化问题,就需要通过加强电解液循环、改变电解液流动方式、加强搅拌等措施来强化离子扩散[2]。

随着山东恒邦冶炼股份有限公司(下称“恒邦股份”)飞速发展,尤其是江铜集团入驻恒邦股份,银锭产量和质量要求大幅增长。同时恒邦股份铜铅冶炼系统经过升级改造后,铜铅阳极泥的设计产能分别达到2000t/a、8000t/a,粗银的产能达到1000t/a,而由于银电解设备升级改造的滞后,导致银电解系统产能与升级后的粗银系统设计产能不匹配,导致银阳极板出现流程积压,直接影响公司效益。恒邦股份通过企企联合方式对银电解系统进行设备和工艺改进,取消原有船型电解槽,引进高效银电解设备及工艺,增设电解液循环制冷、烟罩密封、电动往复式曲轴刮银粉设备、电解液回收装置,更换大流量循环泵等措施,在高电流密度(600~700A/m2)下产出了合格的国标1#银[3],高效银电解技术的成功应用提高了银电解效率,实现了银电解产能的提升,恒邦股份银锭产量由2018年的525t提高至2020年的795t。

1 粗银生产工艺

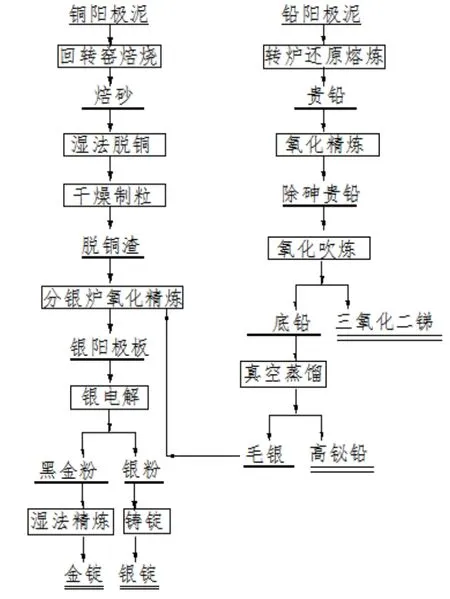

恒邦股份拥有铜冶炼和铅冶炼两大生产线,每年自产1700吨铜阳极泥和9000吨铅阳极泥,银含量丰富,秉承“吃干榨尽”的生产原则,实现对铜铅阳极泥中的稀贵金属的综合回收。恒邦股份精炼公司主要担负金、银贵金属的生产,同时实现锑、硒、碲、钯等稀贵金属的综合回收。精炼公司铜铅阳极泥主流处理工艺为火法熔炼,处理工艺如图1所示。

图1 铜铅阳极泥处理工艺流程图

铜阳极泥经回转窑硫酸化焙烧-焙砂水洗脱铜-脱铜渣烘干制粒-分银炉氧化精炼-粗银电解产出合格1#银粉经中频铸锭后产出合格1#银锭。

铅阳极泥预处理脱砷-转炉还原熔炼-贵铅氧化精炼除砷-除砷贵铅氧化吹炼产锑白-底铅经真空蒸馏产粗银-粗银分银炉氧化精炼-银电解产出合格1#银粉经中频铸锭后产出合格1#银锭。

恒邦股份针对铜阳极泥的处理进行过两次工艺改进,传统铜阳极泥处理工艺采用纯湿法处理流程,此工艺流程在运行过程中主要存在废水产生量大,酸浸过程中产生的浸出渣种类多且含金银品位高,从环保因素影响考虑,对铜阳极泥处理的工艺进行改进。将铜阳极泥处理工艺流程改为火法熔炼,实现铜、铅阳极泥混配处理。该工艺主要实现了铜阳极泥火法处理处理,改进后工艺在环保方面重点有效解决了传统铜阳极泥处理工艺中存在的产生废水量大的问题,工艺流程环保高效。

2 银电解工艺原理

银电解精炼原理是根据各种金属标准电位不同,以硝酸、硝酸银的水溶液作电解液,在电解槽中通以直流电,以粗银合金板作阳极,以不锈钢或钛片做阴极。在直流电的激发作用下,银离子在阴极板上析出成为银粉,其余杂质金属元素进入阳极泥或电解液,从而实现银的精炼提取。

从化学反应性质角度来说,金属电解属氧化还原。阳极板单质银在直流电的作用下发生氧化反应失去电子转变成正银离子(Ag+),顺着离子运动方向转移到溶液中,由于电解液中存在电场的作用下,往阴极方向转移,在达到阴极后正银离子发生还原反应由变为单质银在阴极板上析出。银电解反应主要是银由单质变为银离子再变为单质银的过程,从而实现银与其余元素的分离[4]。

(1)粗银合金板通过电解精炼达到标银要求,电化学系统表示式:

Ag(阴极)|AgNO3+HNO3+H2O|Ag(阳极)

(2)在直流电作用下,阳极发生银的电化学溶解:

(3)在阴极,银离子获得电子,析出金属银:

恒邦股份公司银精炼工序主要采用卧式船型电解槽,电流密度小,电解速率慢,电解周期长;电解液自循环流速慢;银粉粘连易发生短路;局部温度升高过快[5]。针对上述问题,恒邦股份精炼公司及其相关技术人员进行攻关,为了克服传统工艺的缺点,并着眼于降低银电解单耗、提升环保水平及提高金银回收率和经济效益,对银电解设备以及工艺进行革新,通过技术创新提高白银产能,为公司“十四五”效益目标实现打下坚实的技术基础。

3 高效银电解设备简介

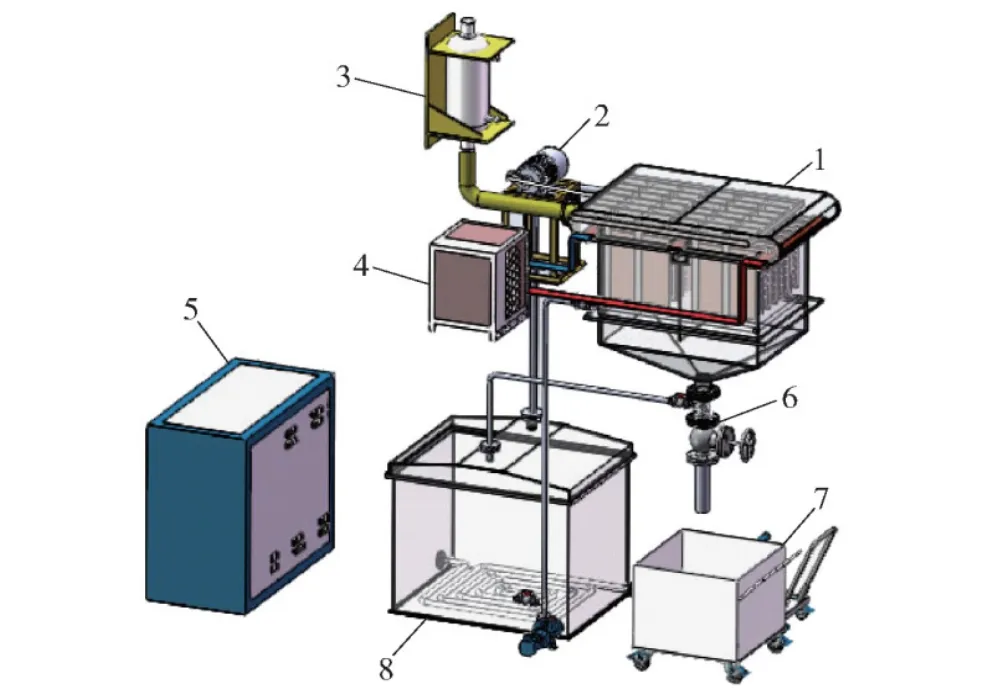

恒邦股份公司采用的高效银电解设备包括电解槽、自动刮银粉装置、侧尾气系统、电解液循环槽、整流柜、银粉车和制冷系统等,如图2所示。

图2 高效银电解设备

(1)电解槽。电解槽包括槽体、固定式阴极板、导电铜排,是整套高效银电解设备的主体。

(2)自动刮银粉装置。自动刮银粉装置包括不锈钢架、曲轴连杆、电机、刮刀和刮刀支架,运行时进行往复运动,既可以刮下阴极板上析出的银粉,避免银粉造成短路,也可对电解液起到一定的搅拌作用,这也是相比传统电解槽较为先进的地方。

(3)侧尾气系统。侧尾气系统包括电解槽上的PC封闭板、抽气管道和酸雾冷凝装置,可以将电解过程中产生的NOX废气排出车间,回收废气中的酸雾和夹带的部分贵金属。

(4)整流电源。整流电源为银电解槽提供直流电。

(5)制冷机。制冷机为电解液冷却系统和酸雾冷凝装置提供冷却水。

(6)固液分离装置。在电解完成后,底部放料时,通过此装置,可以使电解液进入到循环槽内,银粉放入到银粉车内。

(7)银粉车。电解完毕后将银粉放至银粉车内进行清洗。

(8)循环槽。电解进行时用循环槽循环电解液。

4 高效银电解工艺参数对比

4.1 银阳极板与银电解液成分

大部分冶炼厂基本都采用分银炉生产银阳极板,分银炉由于设备存在机动灵活的特点被广泛应用,前期吹炼将炉内粗银合金的温度提高到1100℃,主要目的是将合金中碱性亚硫酸盐浮渣除去,提高合金金银品位,等浮渣去除完成后,调节天然气流量将温度降低到1000℃左右,开始进行氧化吹炼,吹炼时间视炉内合金量而定,吹炼时间一般为4~6h。在吹炼过程中,会发现炉内产生出大量黄色烟雾,主要是在高温作用下砷和锑发生氧化反应,形成氧化砷和氧化锑挥发,吹炼2h后,砷、锑杂质作为烟灰在布袋中收集,同时铅也会被氧化形成氧化铅与氧化硅形成硅酸盐物质漂浮在表面,可以用铁耙扒出。等砷、锑、铅等杂质去除后,继续吹炼可见白烟形成,这时候,铋开始进行氧化反应形成铋烟尘,有的冶炼企业通过控制温度将铋富集在铋渣中作为精铋的生产原料,待白色烟气渐渐减少,说明铋基本上挥发完全。吹炼后期在高温状态下加入强氧化剂工业硝酸钾,使碲转化成氧化碲,与加入碳酸钠形成碲酸钠除去[6]。

表1 银阳极板成分组成 (%)

在白银生产过程中,重点是对银电解液中各元素的含量的控制。银电解液是由AgNO3、HNO3等组成的一种硝酸体系的水溶液,在恒邦股份银电解工序中,如表2所示,电解液中含银量为80g/L~100g/L左右,在国内同行业中银电解含银属于中上较高水平,硝酸25g/L左右,也是属于较高水平,其它杂质,如铋小于0.05g/L、铜小于30g/L,铅小于20g/L,碲小于0.01g/L,银电解液中的杂质水平也属于较高的状态,因此存在电解液净化频繁的现状。在电解液循环使用一段时间后,电解液中各种金属杂质品位逐渐进行富集,当杂质金属在超出上述标准以后,就需要对电解液中杂质元素利用净液除杂方式进行处理使电解液中杂质品位恢复到标准以下,从而保证电解过程中电解液满足生产标准。在净化电解液时,通用的工艺就是氢氧化钠中和净化,将金属杂质沉淀在净化渣中,净化渣也是非常宝贵的原料,像白银有色集团股份有限公司,净化渣是提取钯的主原料,具有非常昂贵的附加值,在电解液中,游离的HNO3会进行分解为H+和NO3-,分解后的离子的运动能起到提高电解液中导电性能的作用,但是H+和NO3-的浓度不能过高,过高会使分解反应反向反应,形成高浓度硝酸,直接导致阴极发生银化学溶解现象,同时释放大量氮氧化物,造成周围环境恶劣。与此同时,如果H+浓度升高,对于电解反应最主要的影响就是H+作为正离子将会发生放电反应,扰乱电解液中正负离子的正常氧化还原反应,从而减少阳极板电流效率,为了避免该现象出现,确保电解液导电性,需要在电解液中适当添加KNO3、NaNO3。

表2 银电解液成分组成(g/L)

4.2 银电解槽改进前后工艺参数对比

从表3可以看出,高效银电解电流密度提高后,各项指标都要优于传统船式电解方式。高效银电解精炼设备作为目前白银电解生产主流的电解设备,具有电解效率快、单槽白银产能高、操作简单节约劳动力、电解单耗低节约能源、触电到点均匀设备运行稳定、侧抽气系统现场环境好等优点,已成为白银生产的主流设备被国内大型冶炼企业所选用。

表3 银电解槽改进前后工艺参数对比

银电解过程是一个精细化的控制过程,每一个工序都影响着银电解生产效率与电银合格率,经过本次设备与工艺的改进,使恒邦股份白银生产实现单槽银粉产量从原来的船型电解槽300kg/d提升至约350kg/d,将电解周期直接缩短接近13h,高效银电解槽独特的设备结构,尤其是阴极板高效的连接方式,减少了触电漏电以及发热的状态,提高了电解效率,降低了单位电耗,降低生产成本,同时因增加自动刮银粉实施强化了工艺操作以及自动化水平,避免短路,使1#电银合格率提升至99%以上,减缓了恒邦股份电解系统设备升级前的产能匹配问题。

5 结语

恒邦股份高效银电解工艺改进从2020年5月开始进行,2020年10月份投入生产应用,2021年4月份对全部船式电解槽进行更新换代,在生产中取得了良好经济效益和社会效益。

(1)高效银电解工艺通过生产实践证明该工艺可行,操作简单,产品质量稳定,达到了工艺变更前制定的电流密度由250A/m2提高至700A/m2的目标。

(2)采用高效银电解工艺,银电解产能得到大幅升高,单槽产能较传统工艺提高了33%,为恒邦股份完成800t银锭产量及今后产量进一步提升提供了技术支撑。

(3)采用高效银电解工艺,电流效率高,生产周期短。同重量的一批阳极板传统工艺电解需35h,而高电流密度电解只要22h,时间缩短了37%。

(4)采用高效银电解工艺采用新型立式电解槽及增加了自动刮银粉系统后,解决了传统工艺需人工定时产银粉和电银粉出槽困难的问题,同时也减少了电解液的浪费,造液次数及生产成本也相应降低。