铜冶炼转炉工艺集成技术研究与应用

朱鹏春,何 恩,于海波,罗劲松,陈福光

(云南铜业股份有限公司西南铜业分公司,昆明 650102)

铜火法冶炼包括:熔炼、吹炼、精炼三个环节,吹炼环节可将含铜50%~60%的冰铜转化为含铜98%以上的粗铜,是铜火法冶炼的关键环节。PS转炉吹炼是应用最广泛的技术,但由于转炉间断性操作、烟气波动大、炉温波动频繁、炉寿低、摇炉SO2泄露严重等问题严重制约了其发展。近年来随着科技不断的创新,闪速吹炼技术和连续顶吹吹炼技术逐渐在国内广泛开发应用。此外,奥斯麦特吹炼、艾萨吹炼、三菱吹炼等技术相继在国外被开发[1-2]。

虽然冰铜吹炼新工艺在国内外开始被广泛研究,但PS转炉由于其原料适应性强、脱杂能力强、稳定性高、冷料处理能力强等优势,仍是冰铜吹炼的主流工艺,世界上大约70%以上的粗铜仍然采用PS转炉吹炼工艺生产。炉寿是转炉吹炼工序的重要经济指标,2017年以前,公司转炉大修炉寿仅为1100炉左右,频繁修炉不仅降低了产能,还增加了生产成本。此外,造铜终点的控制是转炉吹炼工艺的关键所在,一直以来,造铜终点基本依靠人工经验判断,容易导致过吹或欠吹,对后续火法精炼造成不利影响,且频繁摇炉取样带来的烟气逸散,增加很大的环保风险。本文针对铜冶炼转炉吹炼工艺中炉窑稳定性、工艺智能化、安全、环保等关键问题,从工艺控制、炉窑砌筑方式、造铜终点智能控制方面进行深入研究,开发一套安全、环保、高效、智能化的铜冶炼转炉工艺集成新技术。

1 工艺分析

1.1 吹炼机理

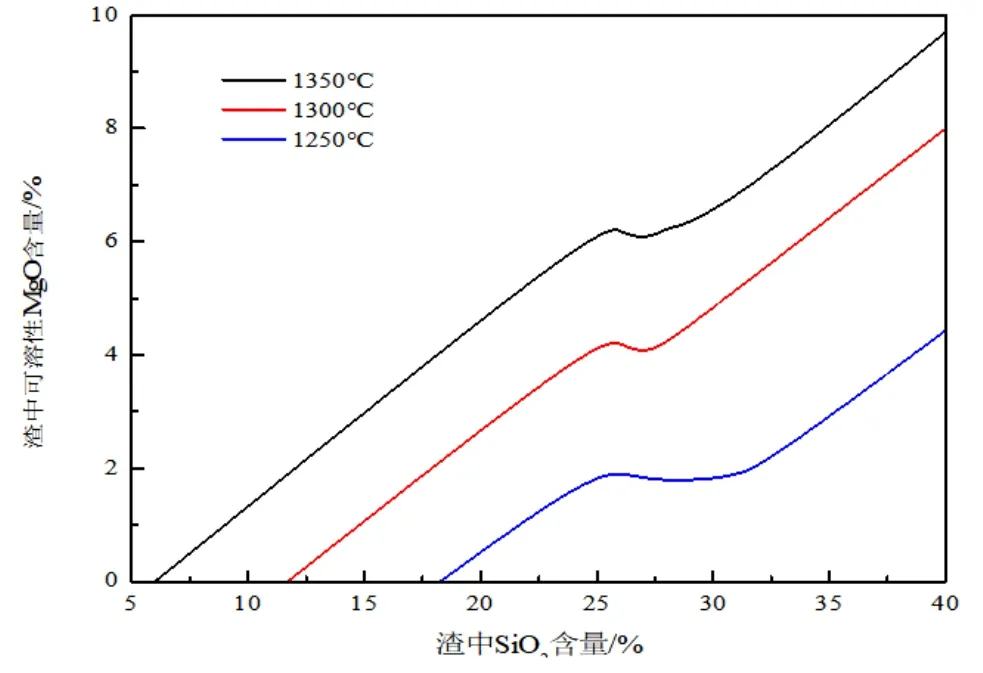

冰铜吹炼分造渣期和造铜期,造渣期主要是将冰铜中FeS氧化成FeO和SO2,通过溶剂的加入使FeO造渣脱出,SO2随烟气排出,最终得到主成分为Cu2S的白冰铜。造铜期Cu2S通过氧化将其中的S以SO2烟气脱除,最终得到含铜98.5%以上粗铜。吹炼过程为放热反应,具体反应如下式(1)-式(6)。

1.2 炉寿影响因素

影响铜冶炼转炉炉寿的因素很多,其中主要因素包括:机械力、热应力、化学侵蚀。

(1)机械力影响。吹炼过程伴随着摇炉、加冷料、捅风眼等操作,这些操作产生的机械振动会对炉衬造成损坏。摇炉时电机带动炉体转动产生强大的机械振动,使炉衬砖缝松动,导致耐火砖脱落。吹炼一定时间向炉内加块铜、残极等冷料时,冷料瞬间进入熔体并快速沉降,对炉衬产生巨大的冲击力,极易造成耐火砖脱落。捅风眼操作时,由于操作不当等原因,风眼与风眼机会存在水平偏差,导致风眼处存在强烈的机械振动,易对风眼砖造成极大损坏[3]。

(2)热应力影响。热应力是破坏炉衬的重要原因。吹炼过程中炉温变化导致热应力的产生,促使炉衬脱落。式(7)是温差与材料断裂强度的关系式;式(8)是耐火材料热应力稳定参数关系式[4]。

式中:ΔTmax为最大温差;σf为材料断裂强度;μ为泊松比;α线膨胀系数;E为弹性模量。

式中:Rst为材料热应力稳定参数;G为断裂表面能;λ为热导率;E0为断裂强度。

由式(7)可知,当最大温差引起的热应力达到材料断裂强度时,材料就会发生断裂,冶炼过程中高温熔体极易渗透材料内部,加剧材料的损坏。由式(8)可知,材料线膨胀系数与杨氏模量越小,断裂表面能与导热系数越大,材料热应力稳定参数越大,材料开裂所需温差就越大。结合生产实际可知,炉温波动越大,热应力越强,耐火材料越容易开裂,炉衬损坏越严重,转炉吹炼过程中频繁摇炉或停炉时间过长都将造成炉温波动,加剧炉衬损坏。

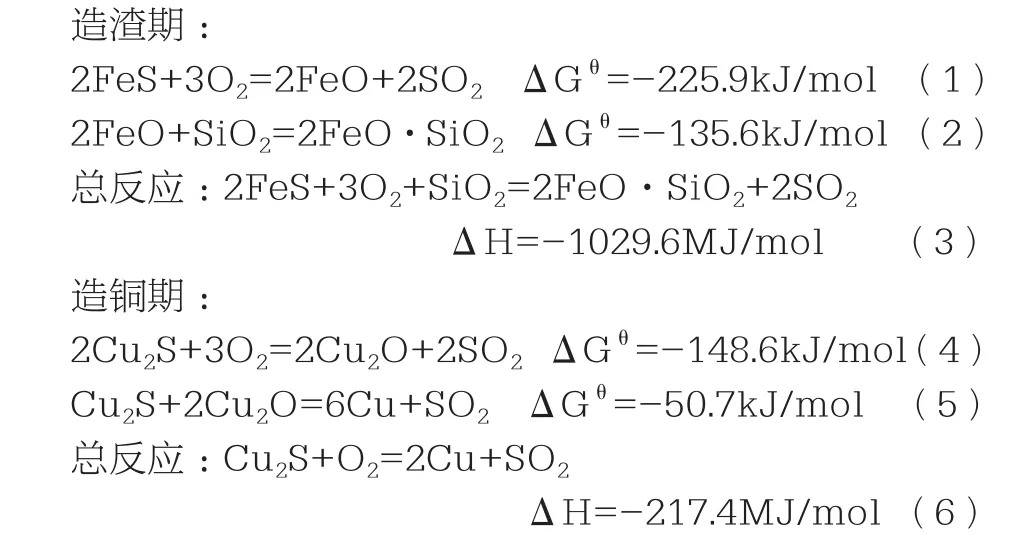

(3)化学侵蚀。化学侵蚀主要由酸性渣与碱性耐火砖发生化学反应造成。一方面,吹炼产生的渣中酸性物铁橄榄石会与镁质耐火砖中MgO反应使耐火砖溶解,且随着温度和渣中SiO2含量的升高,MgO在铁橄榄石中的溶解度升高,具体溶解关系曲线如图1所示[5]。另一方面,溶剂中的SiO2会与耐火砖中的方镁石及铬铁矿形成固溶体,引起铬铁矿晶粒破裂,造铜期熔体及金属铜极易渗入耐火砖体,使耐火砖结构遭到破坏。此外,吹炼过程中产生的SO2在氧气气氛下容易与耐火砖中的碱性氧化物发生反应引起耐火砖损坏[6]。化学侵蚀存在的反应如下式(9)~(11)所示。

图1 不同温度下耐火砖中MgO溶解性与渣中SiO2含量的关系

1.3 造铜终点控制机理

造铜期粗铜产量与冰铜量、冰铜成分、富氧量、溶体温度、冷料加入速度及加入时间等有关,整体呈非线性关系。吹炼终点受风量、富氧率、冰铜品位、影响,而风量又与入炉物料量、物料成分、炉内负压等有关,使得吹炼终点控制呈现多变量耦合性。此外,吹炼过程存在进料量波动、入炉物料含水量变化、设备漏风、设备故障导致熔体热损、烟气含尘等都会给造铜终点判断带来困难。

造铜期烟气中SO2浓度相对比较稳定,当接近造铜终点时,SO2浓度会急剧下降,因此通过监测烟气SO2浓度变化对造铜终点起到很好的预判效果。造铜锤炼过程为强烈的物理化学反应,会伴随大量反应热,为维持炉温稳定,过程中需不断加入冷料进行平衡,当接近造铜终点时,反应放热量下降并趋于稳定,对过程温度的监测,有利于造铜终点的判断。此外,造铜期是不断耗氧的过程,吹炼过程中烟气中O2浓度基保持稳定,接近造铜终点时,由于冰铜中S基本脱除,烟气中O2浓度急剧上升,因此,烟气中O2浓度的监测也是造铜终点判断的重要依据。

2 集成技术的开发及应用

2.1 工艺控制优化

(1)控制冰铜品位。冰铜品位是影响炉寿的重要因素。冰铜品位低,渣量大,温度高,吹炼时间延长,渣与耐火砖高温条件下长时间接触导致炉衬砖溶解严重。冰铜品位过高,发热量低,高氧势下环境下极易极易产生大量Fe3O4,增加渣粘度,渣含铜升高(反应如式12所示),此外,风眼容易被粘结,频繁清风眼对风眼砖造成严重损坏。生产中严格控制冰铜品位在56~58%之间,保证发热量的同时减少渣量,控制渣中SiO2含量在18~26%之间。

(2)还原造渣控制渣型。为了在吹炼造渣期获得粘度低、流动性好的转炉渣,从而降低渣含铜,造渣末期利用冰铜中FeS还原性最大限度还原渣中Fe3O4,具体反应如式(13)-(14)所示。实际生产操作中,首先造渣末期通过过吹来提高炉温(1250℃左右),并加入足够的造渣剂;再加入还原冰铜,吹炼5分钟左右即可摇炉放渣;将炉子摇下后,停顿3~5分钟,待炉内熔体熔体平静不晃动后再缓慢放渣。

(3)控制炉温和炉时。温度是影响炉寿的关键因素。炉衬腐蚀主要由:机械冲刷、热应力和化学腐蚀造成,而这三种作用的核心在于温度。为了减小温度过高对炉衬的损坏,吹炼过程中,确保炉温波动在100℃以内,炉温过高时可通过加冷料、调整用氧量控制。高温吹炼过程中,炉衬与熔体接触时间越长,熔体对炉衬侵蚀越明显。严格控制吹炼一周期和二周期时间,严禁过吹现象发生,减小炉衬的侵蚀。此外,炉温波动大会加剧热应力作用,主要体现在烘炉和停吹阶段。烘炉效果直接影响耐火材料的使用寿命,炉修后经合理的烘烤,砖与砖、砖与耐火填料之间的膨胀缝和结合部可充分结合,水分有效脱除,可有效提升耐火材料使用时间。根据生产实际研究,小修烘炉时间应控制在2天以上,大修烘炉时间应控制在4天以上,升温曲线如图2所示。停吹等料或放料时间过长也会导致炉温波动大,生产过程中应严格控制节奏,协调好进料和放料,控制清理炉口时间在10~30min,避免长时间停吹导致炉温过低。

图2 转炉小修和大修后烘炉升温曲线

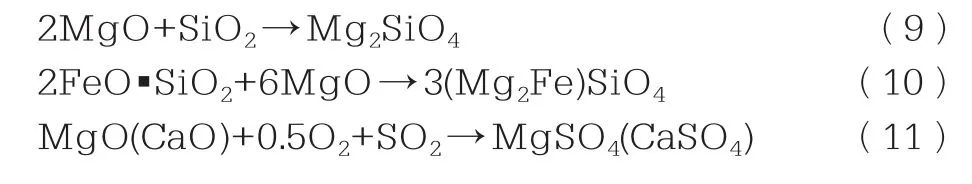

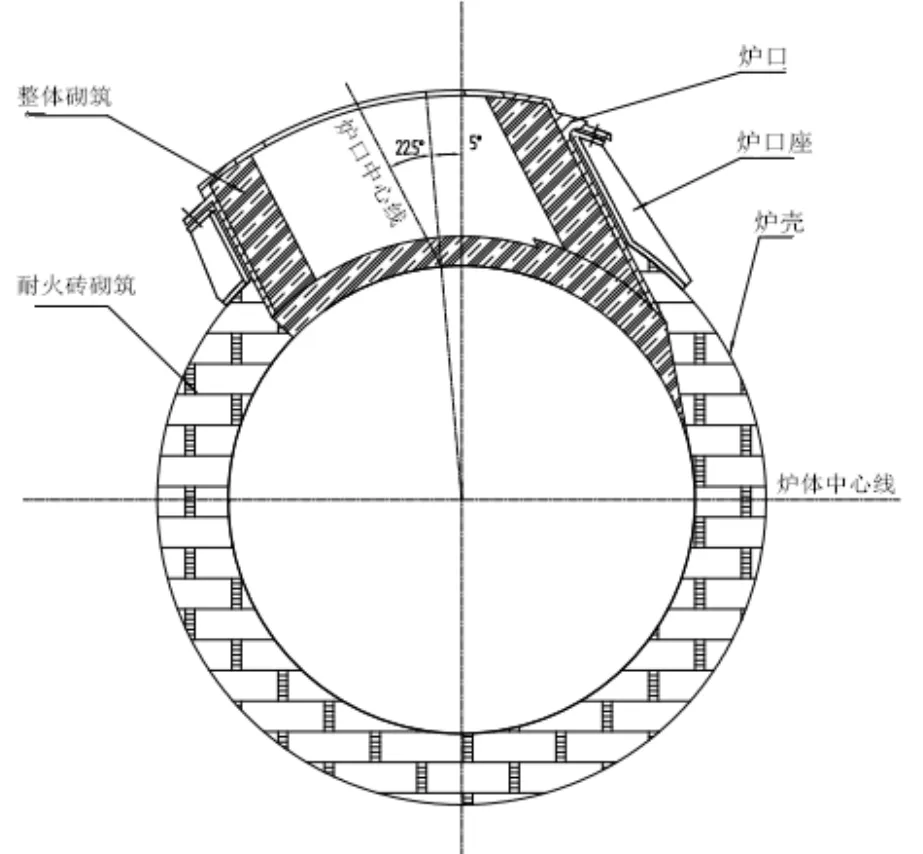

2.2 炉窑砌筑方式及耐材优化

(1)炉口整体浇筑技术开发。为提高炉口区域抗冲刷、击打能力,减小炉口砖的损坏,在炉口砌筑时改变以往逐层耐火砖叠加砌筑的方法,将炉口用高强度复合浇注料浇铸成型后再整体砌筑,如图3所示。炉口预先浇铸后在整体砌筑,解决了传统砌筑时因耐火砖层间粘结松动导致耐火砖脱落的难题,提升炉口结构整体性,增加炉口区域抗冲击能力,同时,炉口浇铸时采用的新型材料强度高,有效降低炉口清理过程中的机械损伤。

图3 炉口整体砌筑示意图

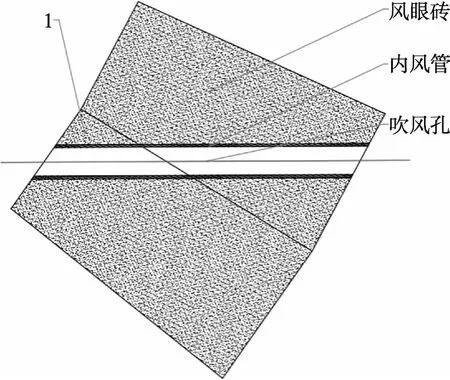

(2)风眼砖结构优化及内管材料优选。受高压风搅动影响,转炉风眼区耐火砖受高温溶体侵蚀较强,加之吹炼过程频繁捅风眼会加速风眼砖的机械损坏,风眼砖寿命的高低是影响转炉炉寿的关键因素。如图4是风眼砖砌筑结构图,可以看出,一方面风眼砖采用拼接方式砌筑,炉内风管端头上方区域(图4中1部位)因其整体性较差,极易被洗刷脱落,导致风管暴露,加速风眼砖的侵蚀;另一方面,风管耐高温性、抗侵蚀性不强会加速风管消耗,使风眼砖失去内管保护,捅风眼时极易受机械损伤。结合风眼砖结构和砌筑特点,经过长期的生产实践证明,适当增加风眼砖长度,可使图4中1部位整体性增强,抗冲刷能力提升,并采用耐热钢或高合金钢材质的内风管,极大地提升了风眼砖的使用寿命。

图4 风眼砖结构示意图

2.3 造铜终点智能判断系统开发

对吹炼过程烟气的检测主要通过探测器、光谱仪、光源、取样设备、冷却原件和集成分析主机完成,利用气体分子对紫外光的特征吸收光谱,通过差分吸收光普技术,实现烟气成分的定性、定量监测(如图5所示)。由图可知,吹炼过程中SO2和O2浓度基本处于稳定状态,当接近造铜终点时,SO2浓度曲线有明显的下降剧变,而O2浓度也有急剧上升的变化。当SO2浓度高于1%,O2浓度低于80%,将导致欠吹;当SO2浓度达到1%以下,O2浓度达到80%以上时,基本达到大泡铜要求;当SO2浓达到0.5%以下O2浓度达到82%以上时,可达到火山铜要求,继续吹炼将导致过吹。此外,温度监测对终点判断起到了很好的辅助作用。图6是吹炼过程中锅炉入口烟气温度的监测数据,从图中可以看出,吹炼前期因持续反应放热,烟气温度呈上升趋势,通过冷料的加入可实现热量的平衡,控制烟气温度在80℃以下,接近造铜终点时,烟气温度有明显的下降趋势,当温度降低至60℃左右时,达到火山铜要求。

图5 造铜期烟气中SO2和O2浓度监测曲线

图6 造铜期烟气温度变化曲线

通过对吹炼造铜期烟气成分和温度的在线监测,可以快速准确判断炉内反应程度,指导冷料加入的时机和加入量,实现了转炉吹炼造铜期过程的智能化控制和终点的智能化判断,且摇炉次数由8次/炉降低至4次/炉,大大降低烟气逸散带来的环保风险和频繁取样观察时存在安全风险。此外,为了避免粉尘对取样滤芯的影响,本系统中对取样装置进行了优化,发明了一种具有反吹扫功能的取样过滤器,如图7所示,提高了滤芯的使用寿命和取样判断的准确性。

图7 优化后的过滤器

3 应用结果

3.1 渣含铜降低

生产应用表明,通过还原造渣模式,转炉渣型得到很好控制,渣中Fe3O4量较之前有明显下降,渣含铜明显下降,见表1。结合放渣过程的精细化操作,有效降低了转炉吹炼过程因转炉工艺特性造成的金属损失。该生产工艺的实施,使转炉渣含铜降低约25.7%。

表1 某炉次渣样主要成分分析

3.2 炉寿提升

通过砌筑方式和耐材的优化,转炉炉寿得到明显提升。2018年提高转炉炉寿优化措施实施以前,转炉平均大修炉寿仅为1100炉,通过一系列的优化措施,转炉炉寿炉口耐高温、抗侵蚀、抗机械冲击性能明显提高,风眼砖使用寿也有明显提升,这两个转炉易损部位性能的提升,使得转炉炉寿逐年提高,大修炉寿已达1983炉,比优化措施实施前的历史最优炉寿提高500余炉,有效减少耐火材料的消耗,降低转炉吹炼生产成本,同时保证生产组织的稳定运行。

3.3 粗铜质量稳定

经过长期的多组元耦合仿真修正,在冰铜品位、入炉冷料量、送风量等存在波动时,采用该智判断系统指导生产的粗铜品质均满足生产指标要求,表2是随机抽取由智能判断系统指导生产的粗铜检验结果,从分析样显示,该判断系统做出的判断精确度可达92%以上粗铜品位均能保持在98.5%以上。

表2 粗铜样品位

3.4 安全环保能力提升

工艺控制的优化和转炉关键部位稳定性的提升,大大降低炉口拉槽、风眼堵死可能带来的喷炉、漏铜等安全风险。智能终点判断系统的应用,有效避免了因频繁摇炉取样判断带来的烟气逸散,降低了转炉吹炼存在的环保风险。

4 结论

通过优化工艺控制、改进炉窑砌筑方式、耐材优选及结构优化、造铜终点智能判断系统研发形成了集安全、环保、高效、智能化于一体的铜冶炼转炉工艺集成新技术,其应用效果非常明显:

(1)采用控制冰铜品位、还原造渣、精细化放渣操作等优化控制措施,可有效降低转炉渣含铜。

(2)通过改进炉窑砌筑方式、优化耐材选型使转炉炉寿显著提高,减少了耐火材料消耗,实现降本增效的目标,确保生产组织稳定。

(3)铜冶炼转炉造铜终点智能判断提高了转炉吹炼的自动化控制水平及吹炼终点准确性,有效减少了产品质量波动。

(4)集工艺控制、炉寿提升和智能化于一体的铜冶炼转炉吹炼技术具有明显的安全、环保效益,为铜冶炼转炉工艺的可持续发展奠定了基础。