高压并联电抗器器身-油箱间振动控制与仿真分析

田 一, 刘主光, 由伟翰, 易永利, 聂京凯, 韩 钰

(1. 全球能源互联网研究院有限公司, 北京 102211;2. 国网浙江省电力有限公司温州供电公司, 浙江 温州 325000)

1 引言

高压并联电抗器主要用于补偿电力系统无功功率,抑制线路过电压,是保障电力系统稳定运行的重要电气设备[1]。为避免磁饱和,电抗器铁心采用多气隙结构,由多个铁心饼组成,漏磁现象较为严重。由于铁心材料磁致伸缩、铁心饼间电磁力和绕组承受的洛伦兹力作用,电抗器运行过程中的噪声振动水平很高。根据中国电科院开展的换流站噪声测试[2],特高压电抗器声压级为70.6~78.0 dB,超出了国网物资采购标准规定的70 dB限值。

作为主要声源设备之一,电抗器产生的噪声振动不仅使变电站换流站面临站界噪声超标的风险,也会引起紧固装置松动、疲劳,增加设备的运行故障率。电力设备厂家、学者为解决电抗器振动问题,开展了大量研究:常晨等[3]建立了油浸式电抗器等效试验模型,分析了铁心磁通密度、压紧力对噪声水平的影响规律;田葱等[4]建立了单相并联电抗器的仿真模型,研究了铁心磁致伸缩和麦克斯韦力共同作用下的振动位移特征。Y.Gao等[5]研究了铁心磁致伸缩和麦克斯韦力与振动的关联关系,并提出通过改进气隙材料硬度降低电抗器振动的方法。ROSSI等[6]综合考虑磁致伸缩、麦克斯韦力和电抗器结构参数的影响,建立了电抗器电磁-机械耦合仿真模型,提出了降低铁心饼间电磁力的方法。周兵等[7]在测试分析电抗器声功率级、声压级和噪声衰减干涉特性基础上,总结了电抗器声源控制、辅助降噪和有源控制措施。

目前,电抗器降噪技术主要分为本体降噪与辅助降噪两类。辅助降噪技术采用隔声罩、隔声屏障和隔振器等措施[8,9],降低噪声振动传递效率,但并未从根源上解决噪声振动问题[10]。本体降噪技术针对声源设备,通过材料、工艺改进和降噪装置应用,抑制噪声振动的产生和结构间的传递。该技术可直接提升电抗器环保水平,因而获得广泛关注。设备厂家应用较多的本体降噪措施为改善气隙材料硬度、优化铁心压紧力等,其降噪效果得到仿真和试验的充分验证。本文主要针对电抗器器身底部与油箱间的振动传递问题,通过设计一种三维高阻尼隔振垫,将器身-油箱间的刚性连接转变为柔性连接,从而控制油箱振动,降低电抗器整体噪声水平,并通过仿真和试验测试分析其降噪效果。

2 隔振设计

将器身、油箱隔振系统简化为单自由度隔振系统,在交变电流产生的电磁场作用下,隔振系统中的物体运动微分方程为[11]:

(1)

式中,z为器身位移;ze为油箱位移;m为系统的总质量;k为系统的刚度;c为系统的阻尼系数。

系统的振动传递效率为:

(2)

目前,已有国内外设备厂家提出器身隔振垫降噪方法,如在油箱定位销处安装金属橡胶隔振器、阻尼隔振支座等[12],并通过理论推导和仿真计算验证其降噪效果,但未获得广泛应用。主要原因在于隔振垫长期处于高温、油浸环境,器身重量达数十吨,在此服役条件下隔振垫因机械性能、耐老化性能的不足,难以长期保持良好的隔振性能。为此,本文对阻尼橡胶配方和性能进行优化设计。根据GB/T 1094.2-2013 《电力变压器 第2部分:液浸式变压器的温升》的规定,电抗器平均油温不超过80 ℃。在运行工况下,电抗器振动能量主要分布在低频范围的100 Hz基频及其倍频上。针对电抗器振动特性和油箱内服役环境,本文采用微相容的氟橡胶和氢化丁腈橡胶作为主要组分,二者均具有良好的耐油耐老化性能,其中氟橡胶的最高使用温度可达250℃以上,氢化丁腈橡胶的力学性能优异。二者共混后,通过分子间空间位阻和共交联后的强制缠绕作用,提升橡胶分子链段的运动阻力,使其玻璃化转变温度向高温偏移[13],从而提升其高温下的损耗因子(tanδ)。同时,以片状蒙脱土作为改性填充剂,进一步优化材料的机械强度和阻尼性能。该阻尼橡胶的主要参数如表1所示。

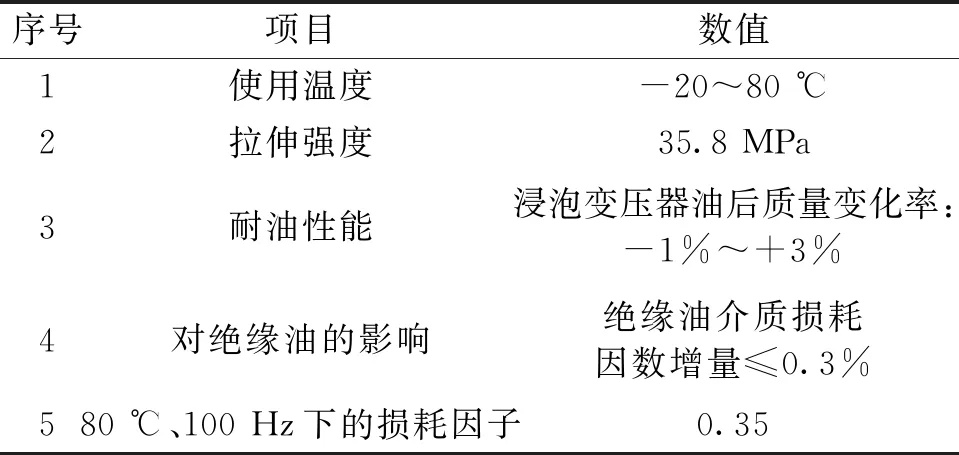

表1 电抗器器身隔振用阻尼橡胶主要性能参数

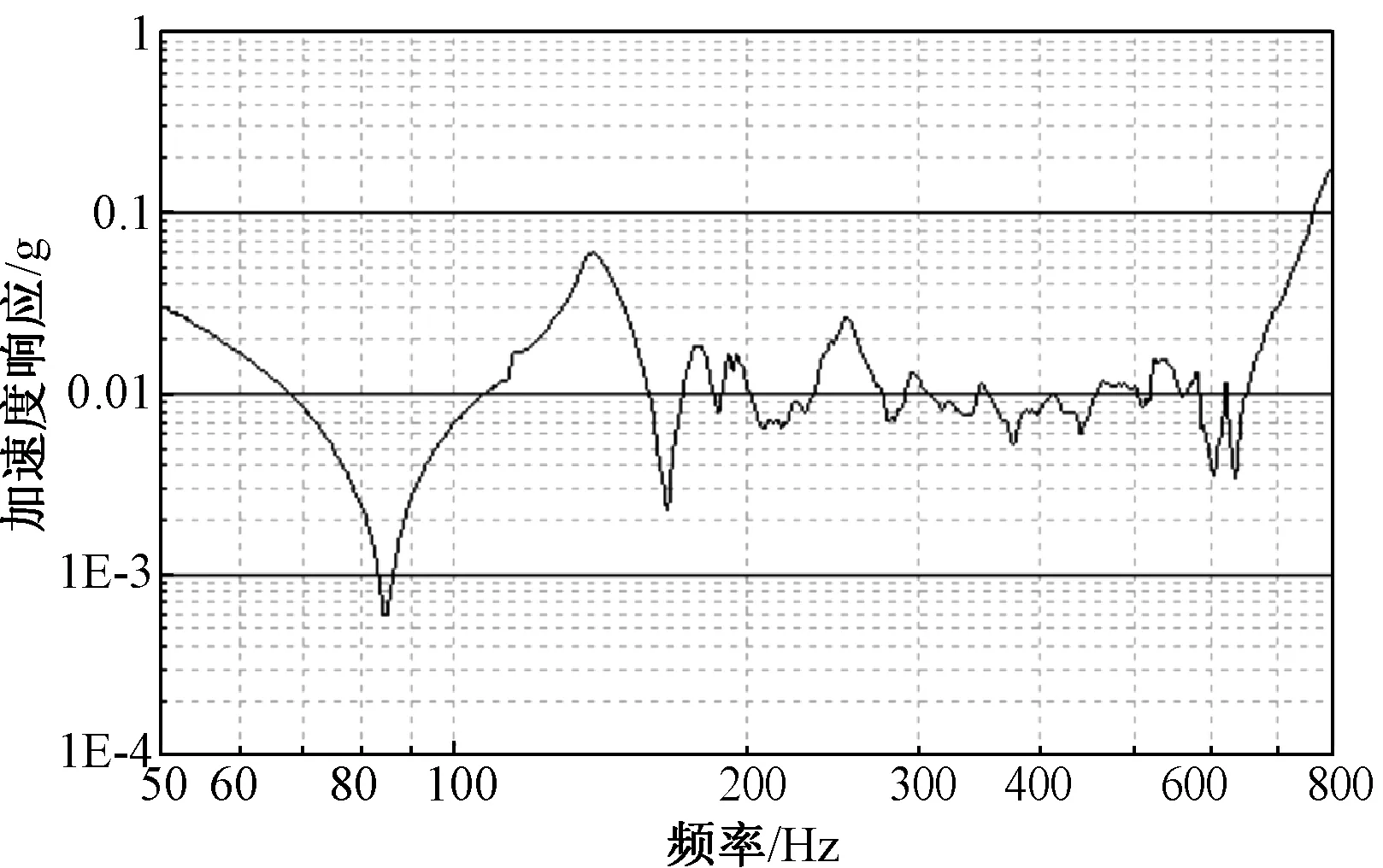

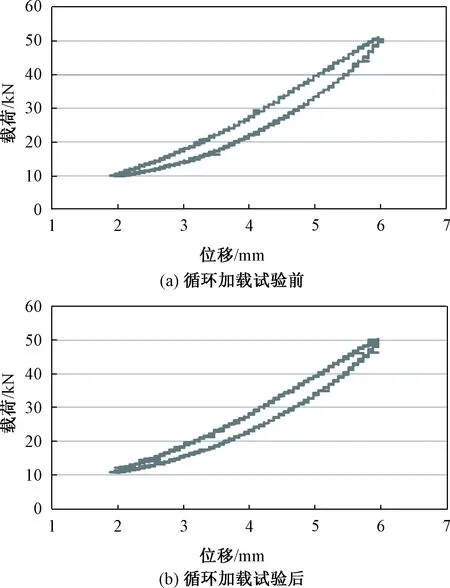

为了提升隔振垫三维方向的隔振效果,隔振器采用压剪复合式结构,同时,在表面设计厚度2 mm的阻尼凸粒。完成隔振装置定型后,将其安装于振动试验台上,施加振动频率50~800 Hz、加速度峰值1 g的连续正弦波振动谱,获得了材料在此振动激励条件下的响应特征,如图1所示。由图1中可知,在50~800 Hz范围内,隔振器的加速度响应幅值基本在0.1 g以下,隔振效率达到90%以上。

图1 振动试验中隔振装置的加速度响应

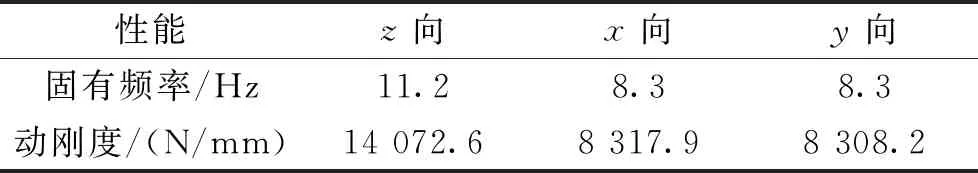

按照《HJ/T380-2007 橡胶隔振装置》要求,采用激励多次平均法测定隔振装置主要动载特征,得到隔振装置三向固有频率和动刚度,如表2所示。

表2 隔振装置三向固有频率与动刚度

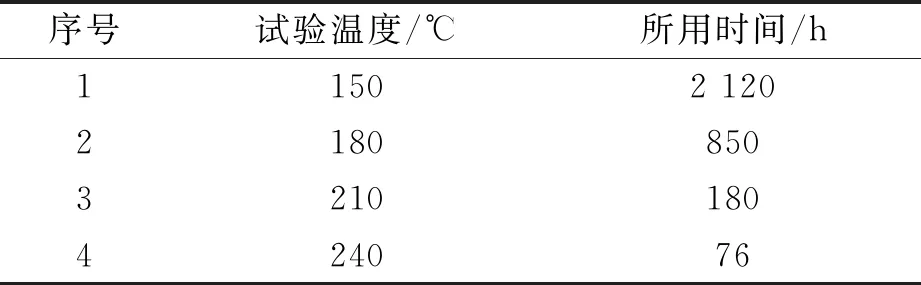

在液压伺服疲劳试验机上进行隔振装置动态循环试验,试验载荷为正弦载荷,频率为100 Hz,载荷力变化范围为10~50 kN,循环载荷加载次数为300万次。加载试验前和加载试验后,隔振装置的滞回曲线如图2(a)和图2(b)所示,未发生明显变化。该隔振装置抗疲劳性能优良,在多次循环载荷后保持良好的机械性能。

图2 隔振装置在循环载荷下的滞回曲线

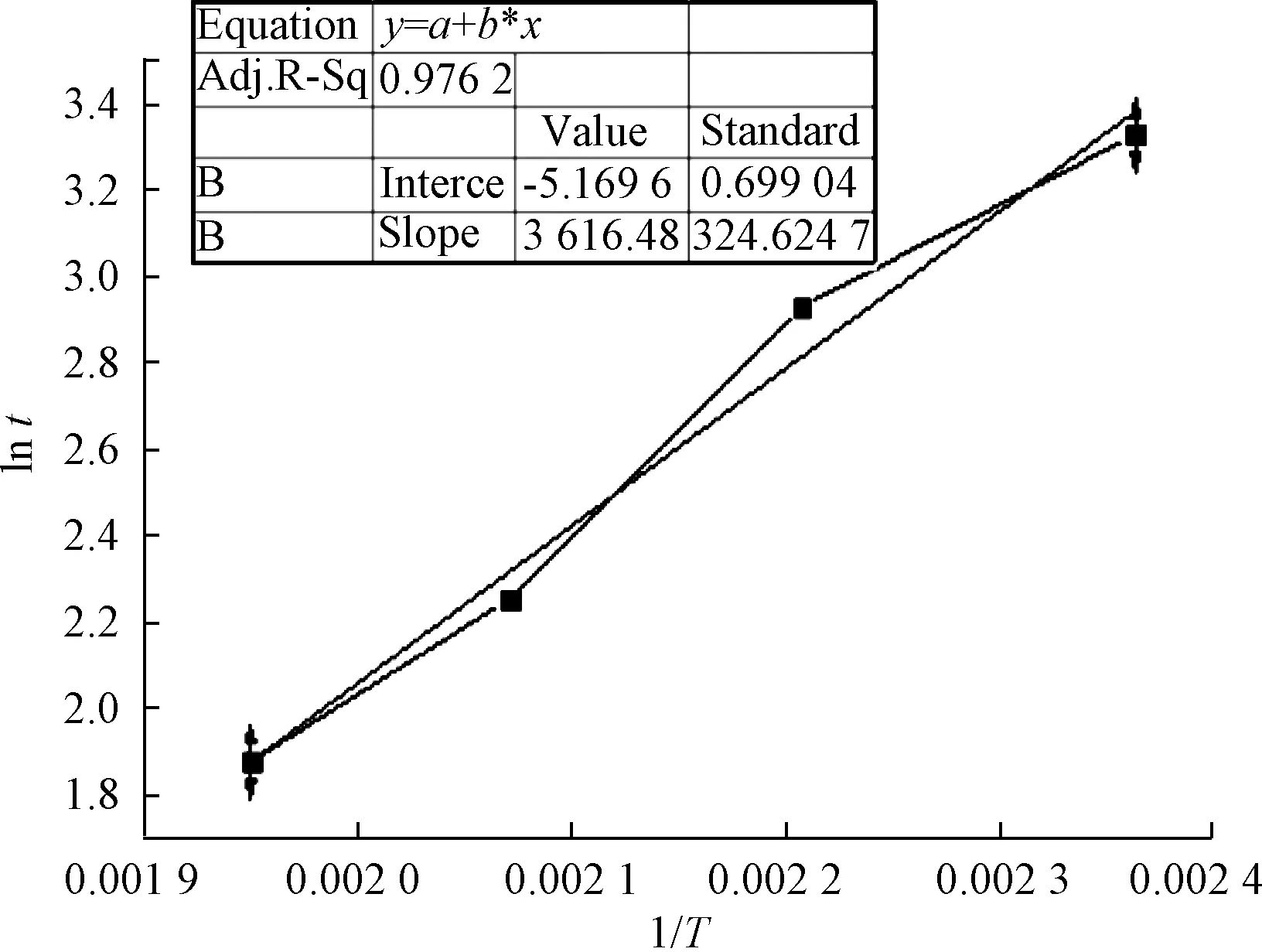

为进一步评估该隔振装置在油箱内的耐候性能,按照GB/T 20028-2005《硫化橡胶或热塑性橡胶 应用阿累尼乌斯图推算寿命和最高使用温度》的方法,对隔振装置进行高温加速老化试验。

将隔振阻尼材料浸泡于不同温度的高温绝缘油中,并测试不同时间下的断裂强度,以断裂强度下降至原始值的50%作为临界值,即17.9 MPa。为尽量缩短试验时间,绝缘油温度设置为150 ℃、180 ℃、210 ℃和240 ℃。试样拉伸强度下降至临界值所用时间如表3所示。以温度的倒数为横坐标,所用时间的对数为纵坐标,建立了橡胶的阿累尼乌斯图(时间-温度),如图3所示。通过拟合分析,得到隔振阻尼橡胶的寿命公式。

(3)

式中,T为绝缘油温(单位K);t为橡胶抗拉强度下降至临界值所用时间(单位h)。由于绝缘油温一般不超过80 ℃,根据式(3)计算,该橡胶寿命为13.6年。电抗器每10年大修一次,届时可更换隔振垫,故该橡胶寿命满足电抗器服役要求。

表3 隔振橡胶强度下降至临界值所用时间

图3 阻尼橡胶的阿累尼乌斯图与拟合曲线

3 并联电抗器振动控制试验测试与仿真分析

3.1 理论分析

3.1.1 电磁方程

并联电抗器正常工作时,可忽略位移电流对电位移矢量的影响,其内部电磁场特征可通过麦克斯韦方程组描述:

(4)

式中,H为磁场强度;J为电流密度;B为磁感应强度;E为电场强度。以上各物理量满足:

(5)

式中,μ为磁导率;γ为媒质电导率。引入矢量磁位A,其偏微分方程为:

B=×A

(6)

同时,电流密度可通过式(7)计算:

(7)

式中,I为线圈电流;Scoil为线圈截面积;e为线圈方向矢量。

联立上述方程,即可求得矢量磁位A和磁通密度B。

3.1.2 磁致伸缩作用

电抗器铁心饼采用硅钢片制作,被磁化后发生磁致伸缩变形,引起内应力变化[14]。针对铁心硅钢片磁致伸缩数据,将磁致伸缩蝴蝶曲线峰峰值与磁场强度峰值通过三次样条插值得到平滑的磁致伸缩单值曲线。通过计算得到的磁场强度,即可确定磁致伸缩应变,进而通过弹性力学基本原理确定磁致伸缩应力[15]。

3.1.3 麦克斯韦力

电抗器铁心所受麦克斯韦力可通过麦克斯韦张量的面积积分计算得到:

(8)

式中,Tmax为麦克斯韦应力张量;n为求解表面的法向单位矢量;μ0为真空磁导率;Siron为包围整个铁心的封闭曲面。通过电磁方程求解得到x、y、z方向的磁通密度后,即可求出麦克斯韦力。

3.1.4 结构力场与振动方程

为求解铁心振动位移、速度与加速度特性,采用三维弹性力学模型描述应力应变关系,公式如下所示[16]:

(9)

式中,σ为应力张量;D为材料的弹性张量;α为泊松比。

忽略铁心的阻尼效应,建立任意自由度的振动微分方程:

(10)

3.1.5 声场仿真

电抗器声场的偏微分方程为:

(11)

式中,c为声速;p为声压。

声压与振动位移的关系为:

(12)

式中,ρ为空气密度。

噪声声压级(Soud Pressure Level, SPL)为:

(13)

式中,p0为空气中参考声压,一般取2×10-5Pa。

联立(9)~式(11),即可求得电抗器声场分布结果。

3.2 仿真分析与试验测试结果

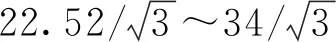

图4 并联电抗器试验模型与噪声测试

针对三维隔振垫安装前后的电抗器模型,对其施加1倍额定电压,分别开展噪声振动测试试验。噪声测点布设于电抗器高度1/2处,与电抗器表面距离0.3 m,围绕电抗器均匀分布,测点数目为14个,如图5中测点1~14。振动测点布设于4个油箱表面正中心,避开加强筋,如图5中振动点1~4。噪声振动测量设备为RION SA-A1多通道振动噪声测试系统。测量完成后,电抗器平均声压级按照式(14)计算,电抗器整体振动值取4个测点的算数平均值。

(14)

图5 电抗器噪声振动试验测点示意图

3.2.1 电磁仿真结果

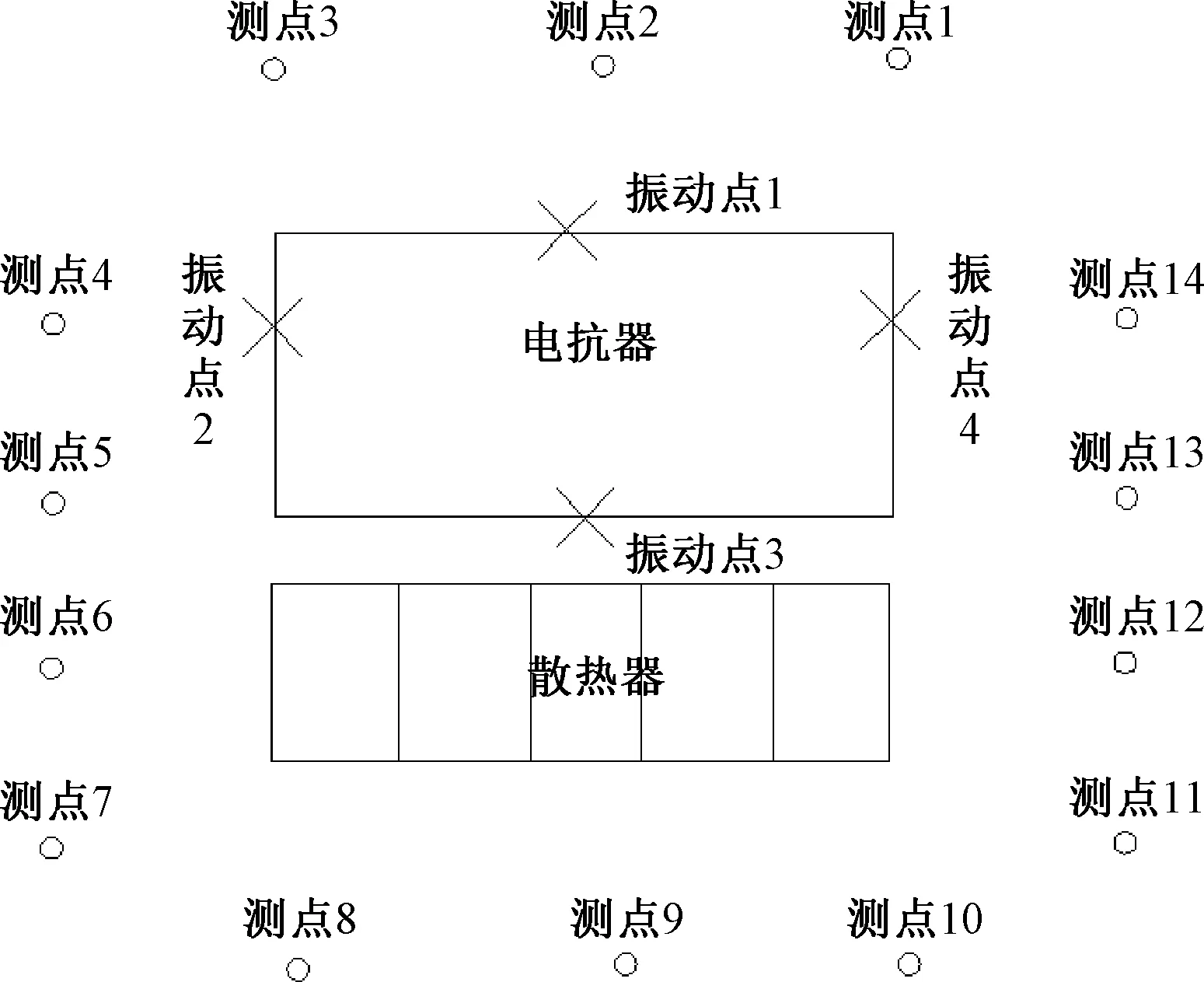

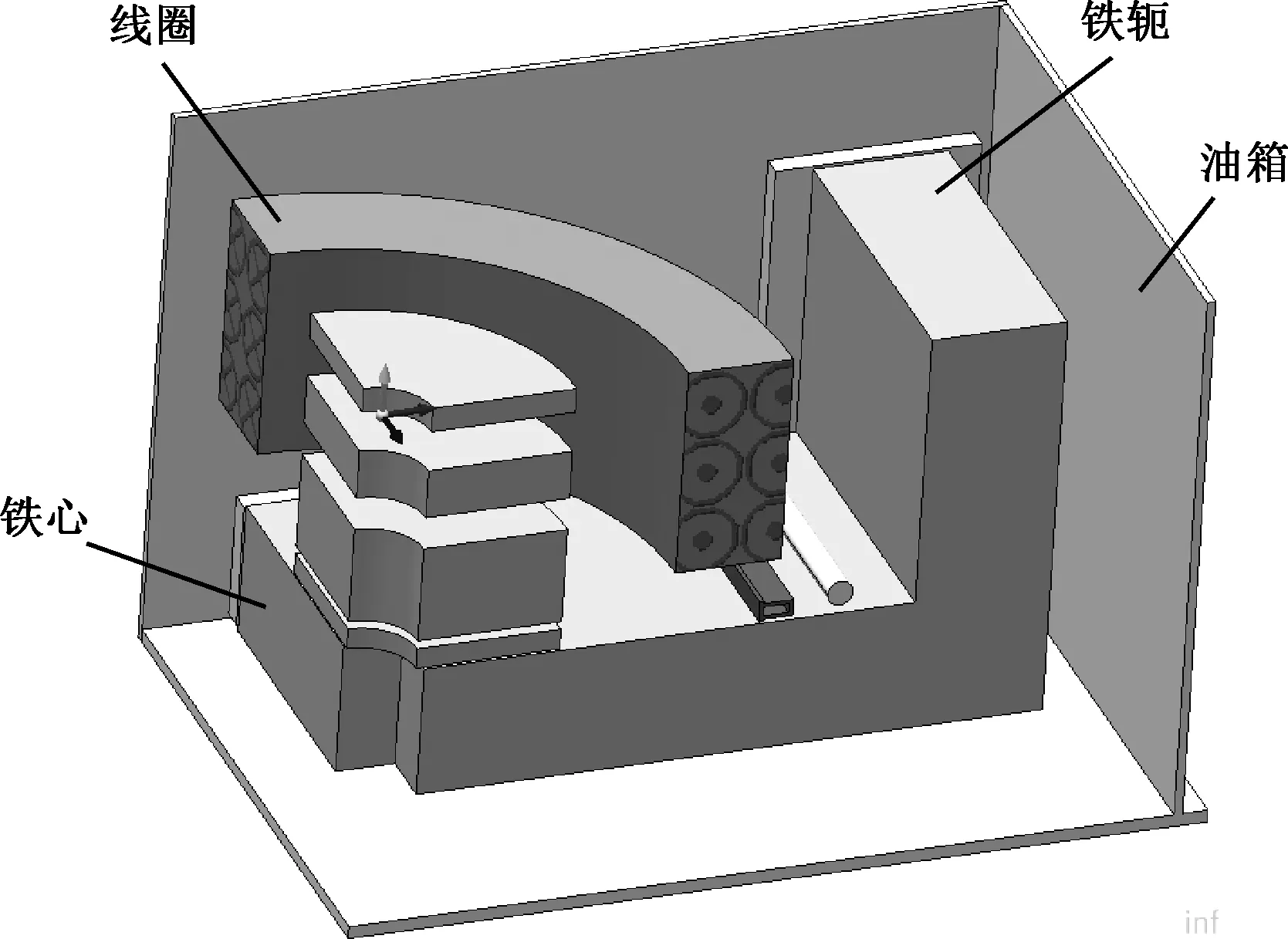

针对该并联电抗器等效模型的电磁部分,建立了1/8三维仿真模型,主要由铁心、铁轭、夹件、线圈、油箱等组成,如图6所示。对电抗器施加额定工况后,各关键构件磁密分布如图7(a)~7(c)所示。

图6 并联电抗器三维电磁仿真模型

图7 并联电抗器及不同构件的磁通密度仿真结果

由图7可知,电抗器等效模型内部整体磁场分布均匀,铁心饼磁通密度约1.1 T左右。

3.2.2 振动仿真与测试结果

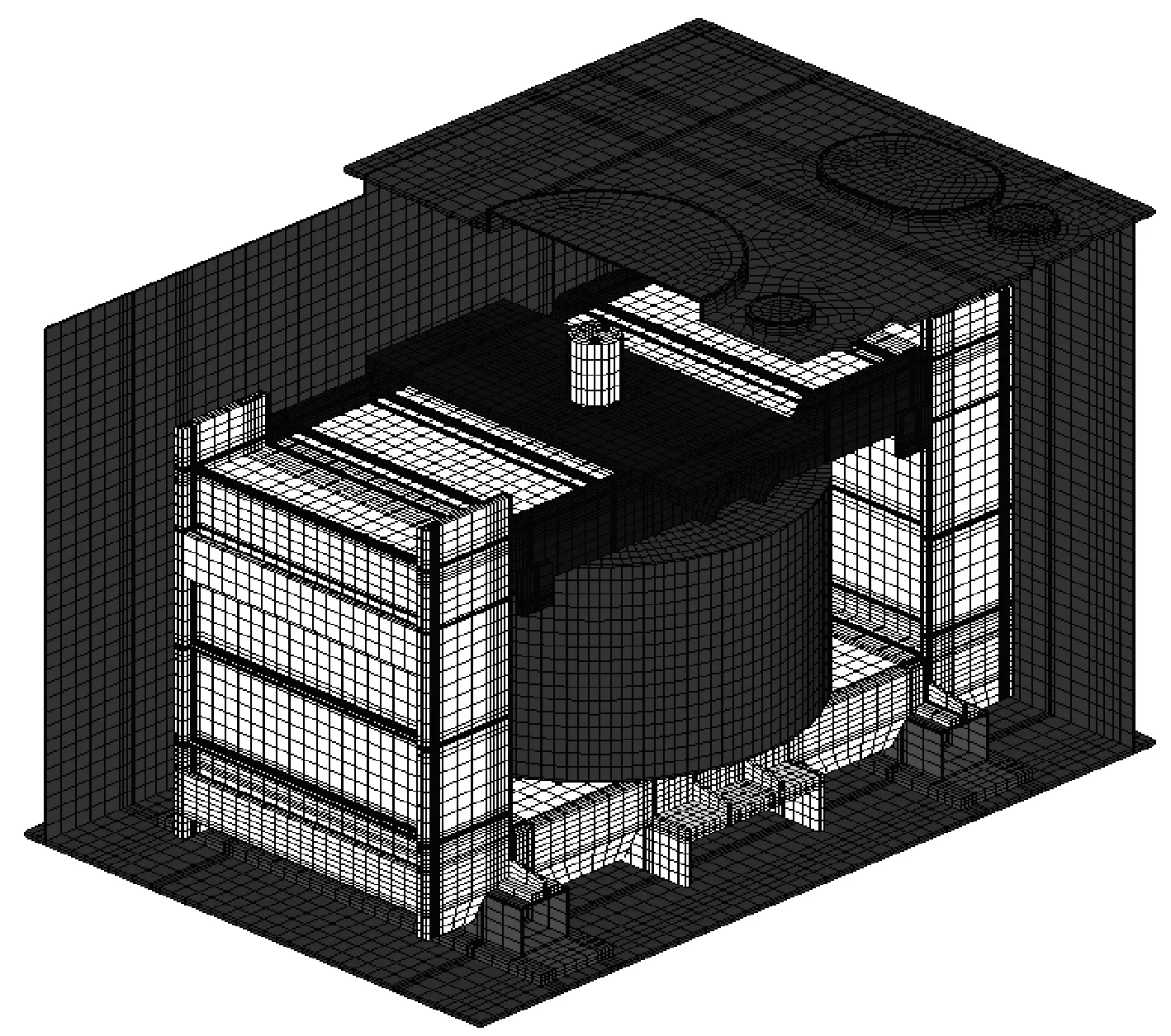

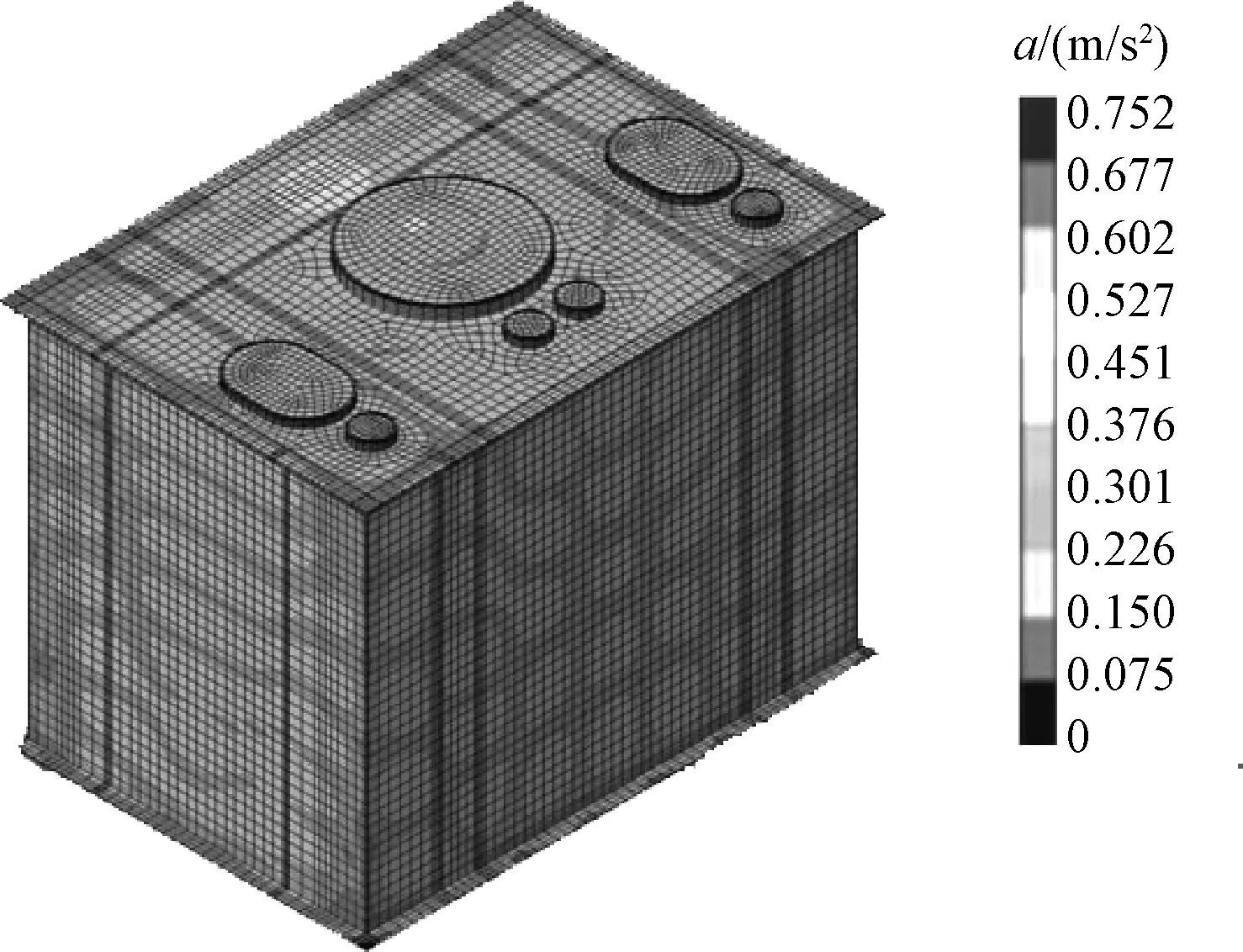

针对并联电抗器等效模型整体,采用参数化建模方法建立了三维力学仿真模型。根据电抗器实际结构特征,分别对电抗器整体设备结构及其铁心柱结构、铁轭结构、器身结构、定位压紧结构、支撑结构建立了实体单元网格模型,如图8所示。

图8 电抗器整体设备的网格化结构仿真模型

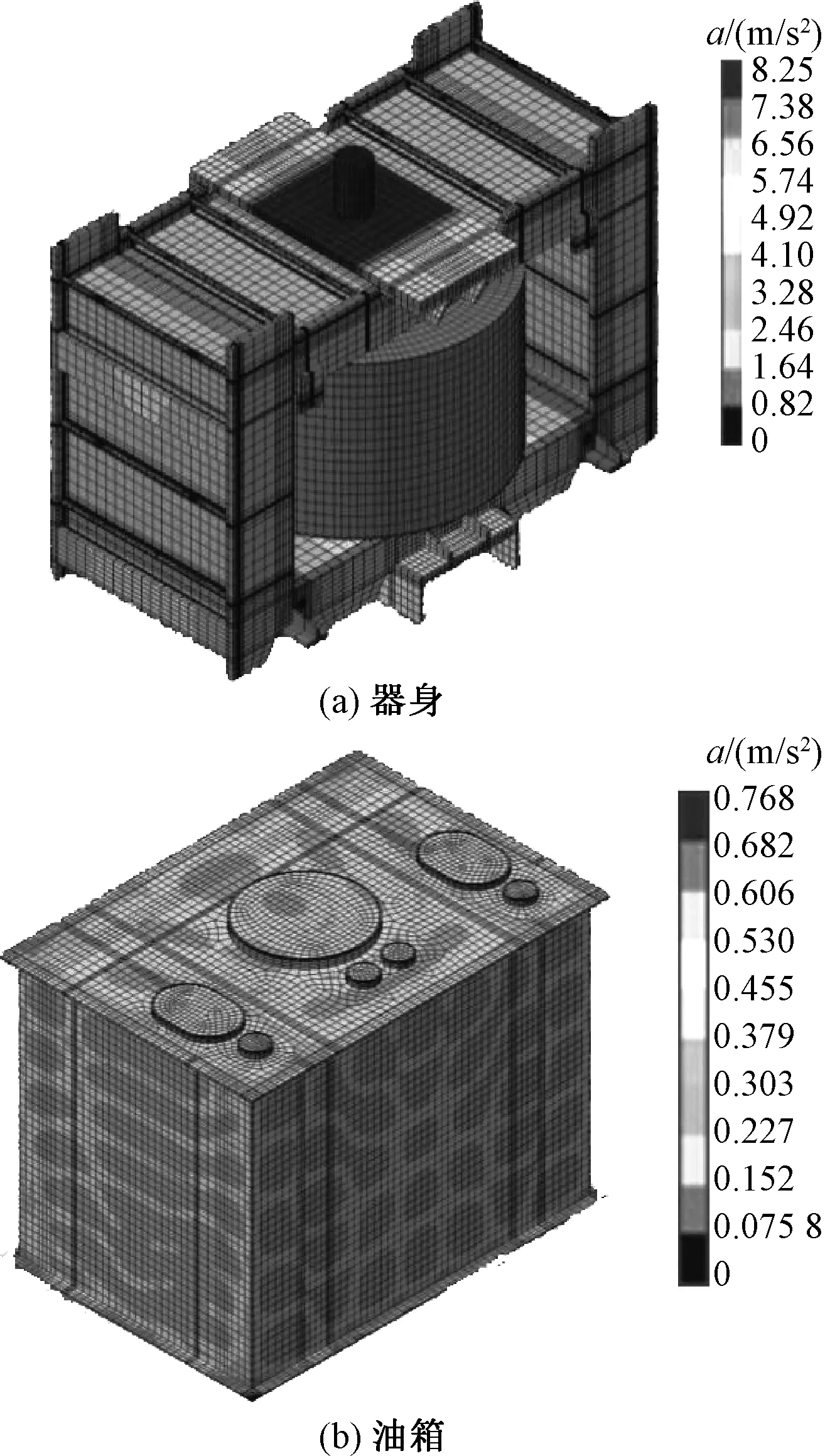

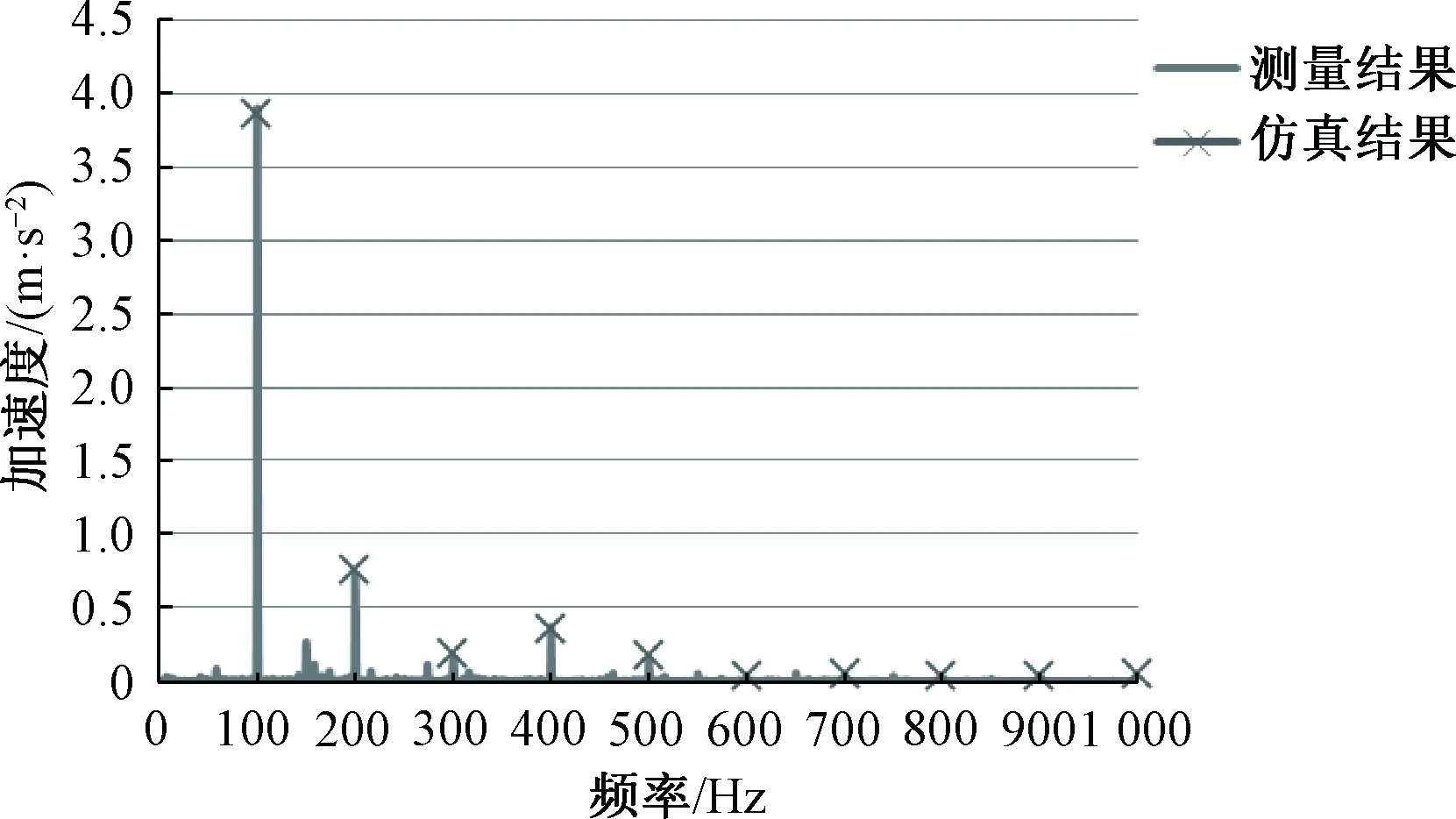

将电磁仿真结果代入式(9)和式(10)中,求解铁心饼所受麦磁致伸缩应力和克斯韦应力,将其作为激励源施加于电抗器力学仿真模型中,计算获得电抗器振动场分布。图9为电抗器器身与油箱振动分布计算结果。图10为振动点1处,采用频域分析计算的仿真结果与试验测试结果对比。表4为不同振动点处的振动仿真结果与试验测试结果对比。

图9 电抗器振动场分布仿真结果

图10 振动点1处振动测试及仿真结果比较

表4 不同振动测点处测试及仿真结果比较

由图9可知,电抗器线圈、铁轭等部件振动水平较低,铁心拉杆、夹件等部件与铁心振源刚性连接,尤其是器身与油箱连接位置,作为振动的主要传递途径,振动状况最为严重。由图10可知,电抗器振动主要分布在100 Hz的倍频上,超过500 Hz后,电抗器振动加速度迅速减小。由表4可知,电抗器不同侧面的振动加速度有所差别,试验与计算结果误差不超过5%。引起该误差的原因在于,实际电抗器产品在组装过程中,紧固件的预紧力大小、各构件安装精度等参数值存在一定的随机性,仿真模型难以准确描述此类影响因素。

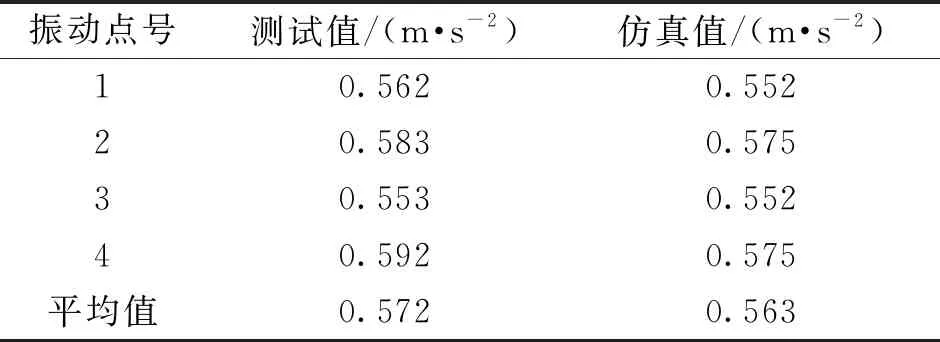

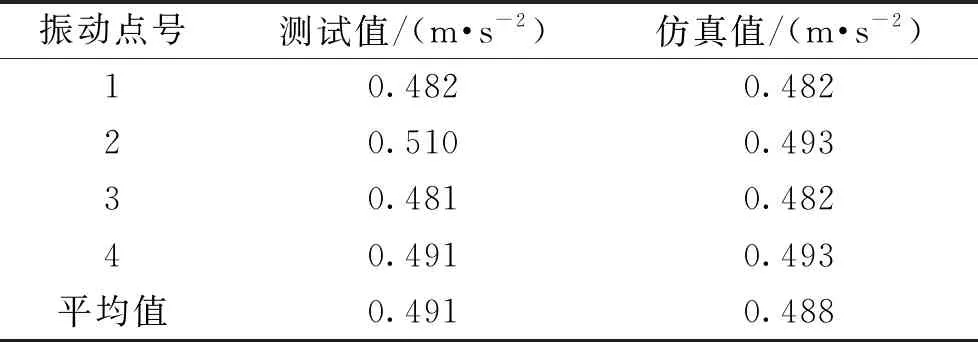

在器身、油箱连接位置安装新型三维隔振装置后,对电抗器振动状况进行仿真分析与试验测试。由于该隔振装置安装于器身底部、油箱间,未对器身本体振动产生影响,故仅分析了油箱振动状况,如图11所示。表5为安装隔振装置后油箱表面的振动测试对比情况。由图11、表5可知,该隔振装置的安装显著降低了油箱的振动水平,根据试验测试,油箱表面平均振动加速度由0.572 m/s2下降至0.491 m/s2,取得了良好的减振效果。

图11 安装隔振装置后油箱振动场分布仿真结果

表5 安装隔振装置后的不同振动测点处测试值与仿真值

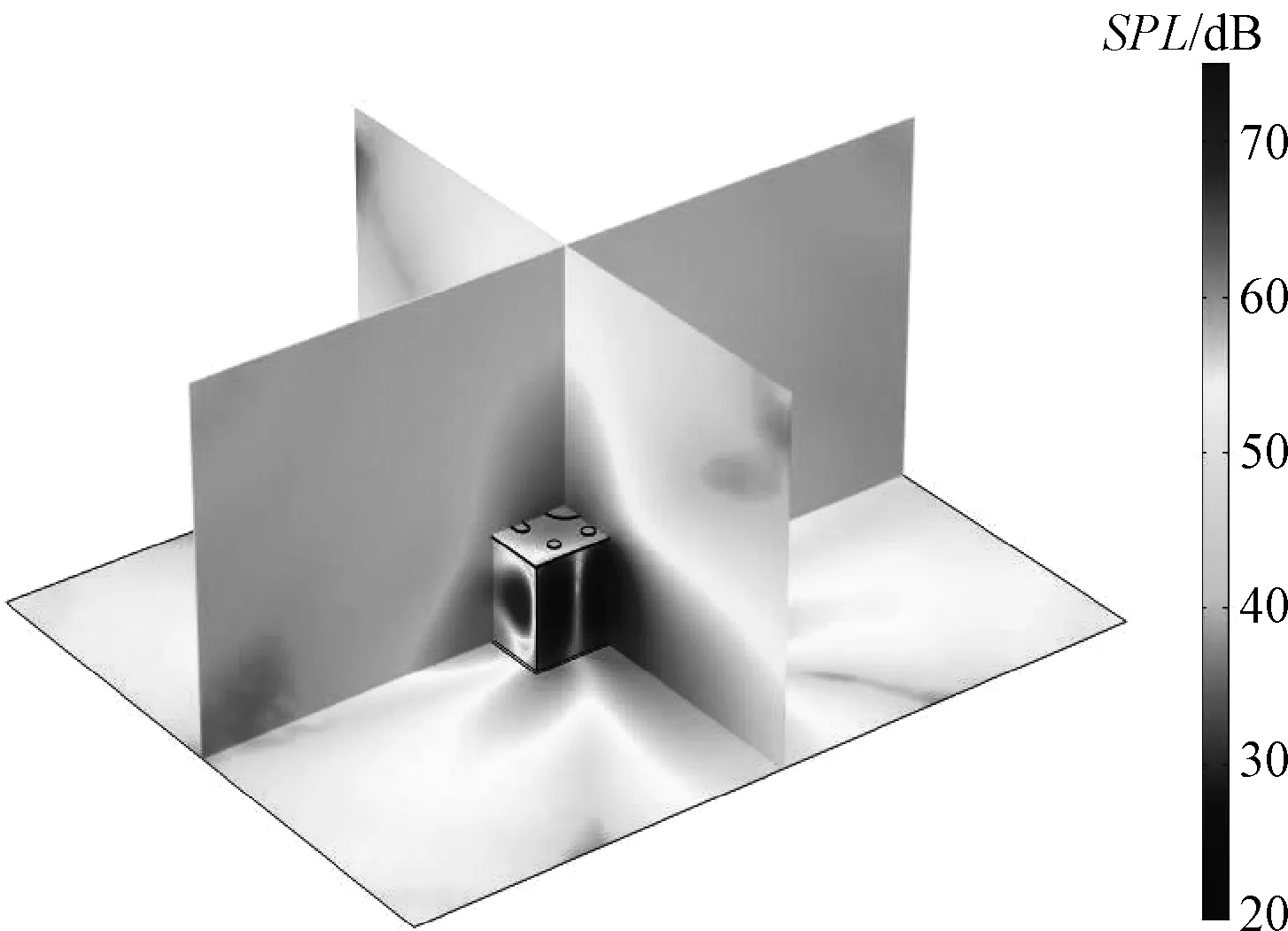

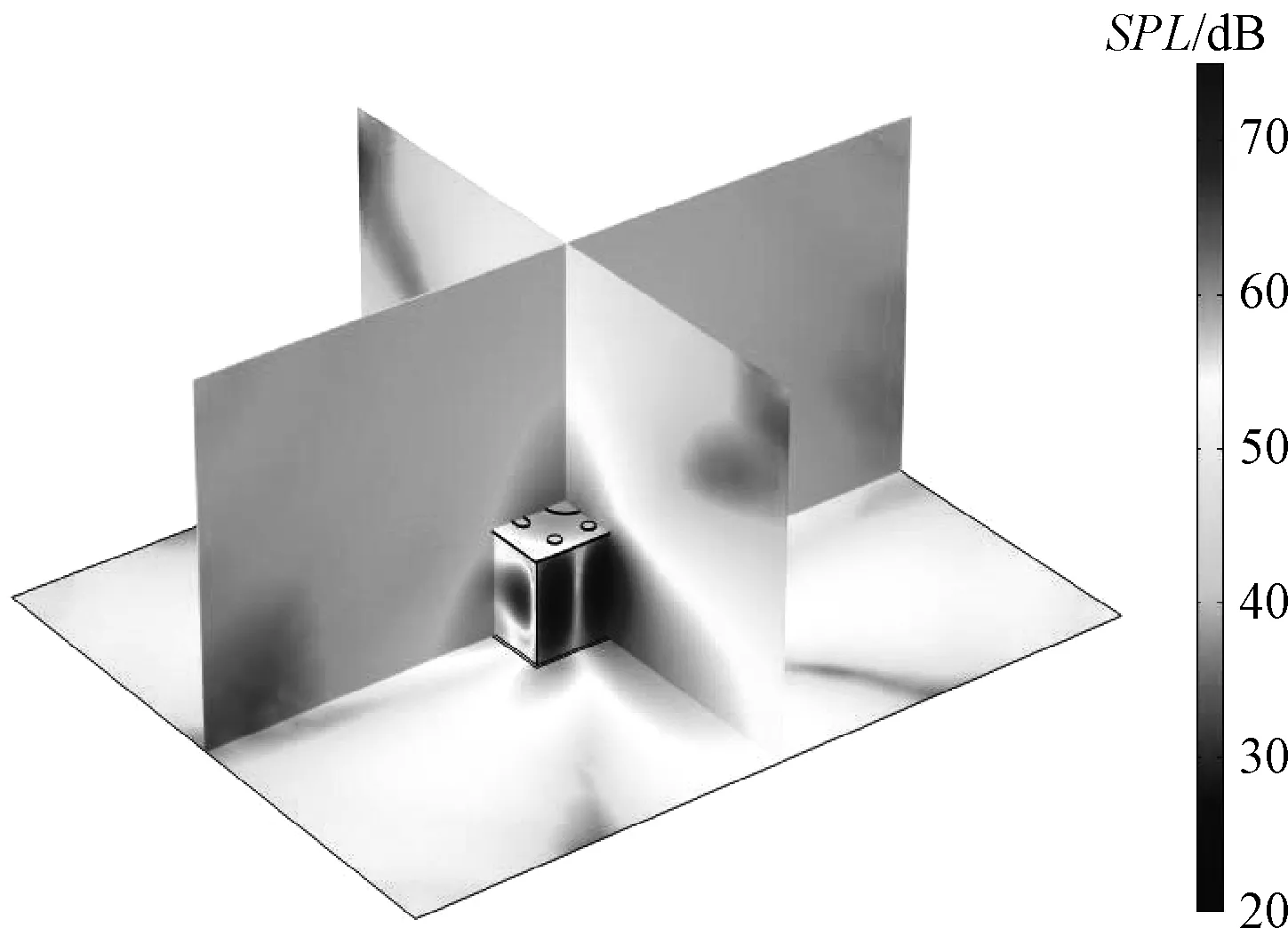

3.2.3 声场仿真与测试结果

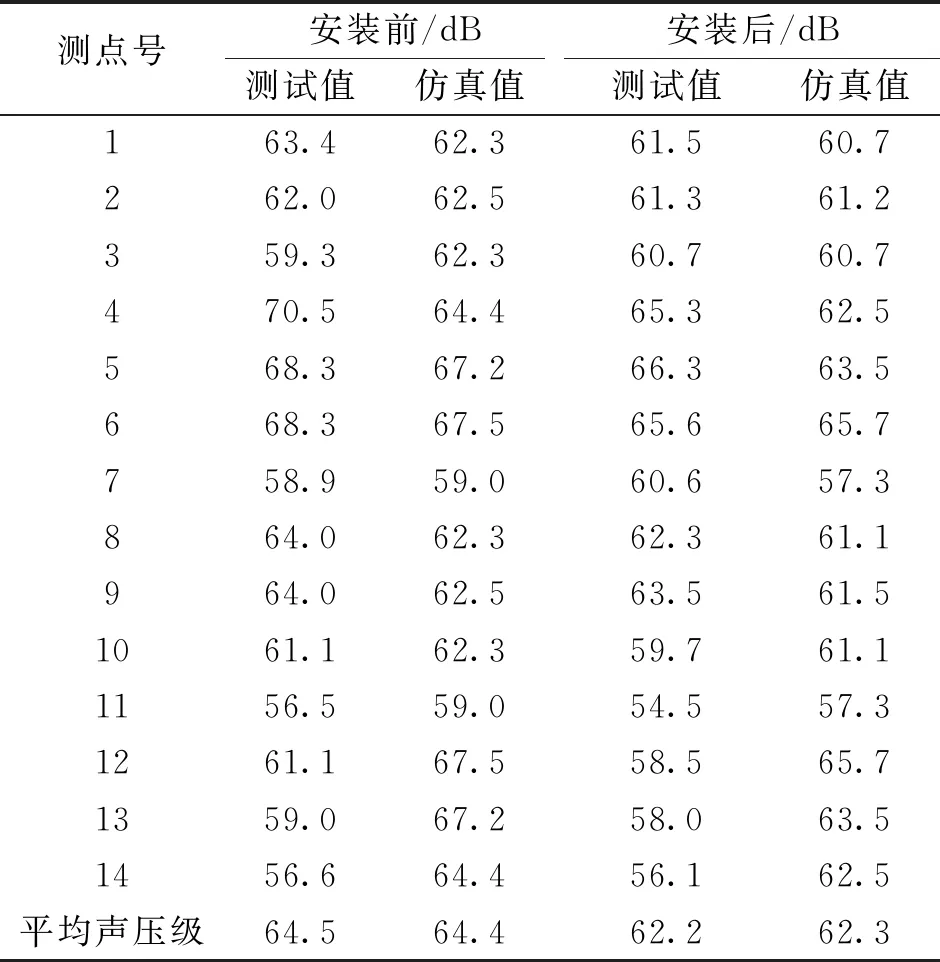

对安装隔振装置前后的电抗器噪声进行仿真分析。为显示三维空间中声场分布,选择两个相互垂直的平面以及地面,将电抗器及周边声场平均分割为4份,隔振装置安装前后,电抗器周边的SPL仿真结果分别如图12和图13所示。表6为隔振装置安装前后测点位置噪声仿真与测试结果。

图12 安装隔振装置前电抗器声场仿真结果

图13 安装隔振装置后电抗器声场仿真结果

表6 安装隔振装置前后测点处噪声测试与仿真结果

由图12、图13可知,电抗器噪声主要通过顶部向四周传播,安装隔振装置后,周边声压级水平有所下降。随距离的增加,噪声级逐渐衰减。由表6可知,隔振装置安装前后,电抗器平均声压级分别为64.5 dB(A)和62.2 dB(A),隔振装置的降噪量达到2.3 dB,测量值与仿真值误差不超过1 dB。对于测点11、12、13和14,测量值和仿真值的偏差为2~8 dB,造成此偏差的原因在于电抗器仿真模型不能完全描述实际产品的组装状态,电抗器内部各构件的预紧力、连接方式等均会对噪声分布产生影响。

4 结论

本文研究了一种耐油耐高温三维隔振装置,通过安装在电抗器器身与油箱之间,降低了电抗器整体振动水平,并将该装置安装于电抗器等效模型中,通过试验测试和仿真计算,验证了其降噪效果,所得结论如下:

(1)隔振装置以氟橡胶和氢化丁腈橡胶作为主要组分,表面设有阻尼凸粒,振动试验台测试结果显示,该装置在50~800 Hz范围内隔振效率达到90%以上,经加速老化试验验证,其服役寿命达到13.6年。

(2)电抗器铁心激振力由麦克斯韦力和磁致伸缩应力组成,铁心振动通过器身与油箱间的刚性连接部件以及绝缘油传递至油箱。

(3)电抗器油箱振动仿真误差未超过5%,近场噪声仿真误差未超过1 dB。

(4)安装三维隔振装置后,电抗器的噪声振动水平显著下降,其平均振动加速度由0.572 m/s2下降至0.491 m/s2,近场平均声压级由64.5 dB(A)下降至62.2 dB(A)。