拓扑优化在铝合金钳体优化中的应用

华逢志,王东方,缪小冬,周敏

拓扑优化在铝合金钳体优化中的应用

华逢志,王东方,缪小冬,周敏

(南京工业大学 机械与动力工程学院,江苏 南京 211800)

以某SUV车型盘式制动器钳体为研究对象,从使用轻量化材料和结构优化两个方面对钳体进行了轻量化分析。首先,用CATIA建立了钳体的三维模型,在HyperWorks中建立了其仿真模型,并进行了刚度和强度分析,得到了其应力云图和位移云图。使用铸造铝合金材料对钳体进行了轻量化分析,发现其并不满足刚度要求后,对铝合金材质的钳体进行了尺寸改进,为了确定合理的改进尺寸,选取了5组尺寸数据并进行了建模和仿真对比;其次,基于变密度法,建立了钳体拓扑优化的数学模型,对钳体进行了拓扑优化,确定了铝合金材质钳体的合理结构,并在CATIA中重建了优化后的模型,对重建模型进行了静力分析,得到了优化后钳体的应力、位移云图,证明优化后的钳体满足刚、强度要求,且质量下降到原来的43%。最后,对原始钳体和最终优化钳体进行了疲劳寿命分析,验证了优化后钳体的合理性。

盘式制动器;轻量化;铝合金;拓扑优化;疲劳分析

目前,对汽车进行轻量化设计主要在结构优化、新材料和工艺优化方面[1]。汽车盘式制动器是汽车制动系统的一部分,其性能的优劣直接关系到整车的安全性能,对其进行轻量化分析具有重要的现实意义。然而,针对制动器钳体轻量化分析的研究文献都停留在结构优化方面,本文则从新材料和结构优化两个方面对钳体进行了轻量化分析,在新材料方面,铝合金具有密度小,加工性能好的优点,铝合金的密度约为钢铁的1/3,且来源广泛,是汽车减轻自重、提高节能性和环保性的首选材料[2-3]。在文献[4]中,指出了汽车材料轻量化对环保和节能减排的重要意义,其中,新型汽车用铝合金材料的研发主要集中在车身、车门和其它零部件的全铝化。吴瑞涵[5]介绍了铝合金在汽车中的应用现状和发展前景,同时介绍了福特汽车的铝合金制动盘,质量是铸铁制动盘的1/3,寿命是铸铁制动盘的三倍。意大利布雷博公司在一次汽车展览上展出了用于高档车的新型铝合金制动钳,它是一种可用于0.43~0.49 m车轮的固定制动钳,质量轻且有良好的制动性能[6]。在结构优化方面,选择使用已经比较成熟的HyperWorks软件中的OptiStruct模块对钳体进行结构优化分析。该模块具有较高的结构分析和优化功能,相比于传统的求解器,OptiStruct的线性、非线性和模态分析问题的求解算法效率更高,可以轻松模拟具有多自由度的结构,对模型尺寸没有限制。李明磊[7]利用OptiStruct对某型号钳体进行了拓扑优化和仿真分析,成功将钳体的质量减少了66.6%。刘爱荣[8]基于拓扑优化理论对一双活塞缸制动钳进行了结构上的拓扑优化,将钳体桥观察孔周边材料做了删减,并且在ANSYS软件中进行了强度和刚度验证,成功节省了6.8%的材料。

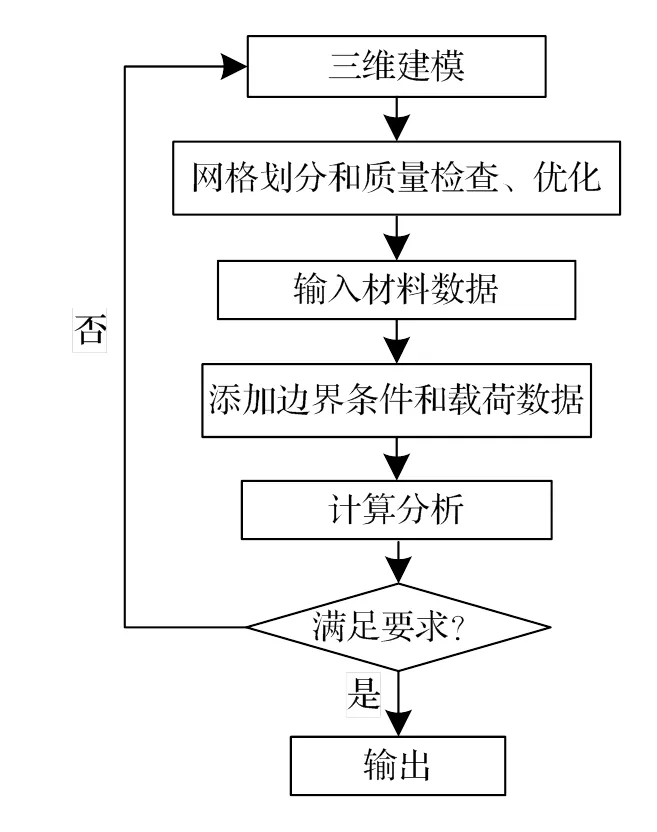

1 有限元分析流程

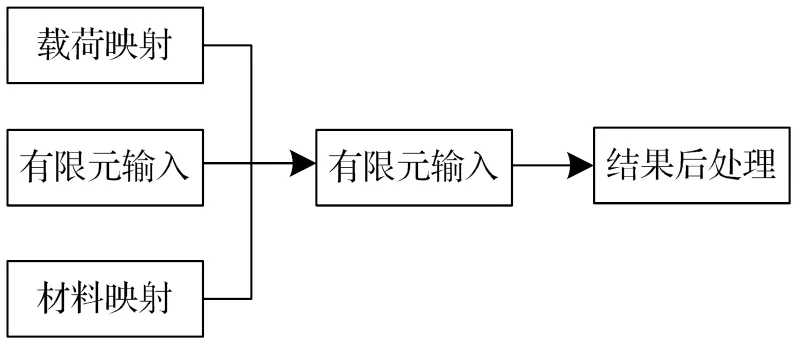

有限元分析是利用数学近似的方法对真实的物理系统的几何形状、约束和载荷工况等进行数值模拟的过程。其分析流程一般为,输入载荷模型、划分网格、设置材料属性、添加约束和载荷、进行求解设置和结果后处理。具体流程如图1所示。

图1 有限元分析流程

2 建立仿真模型

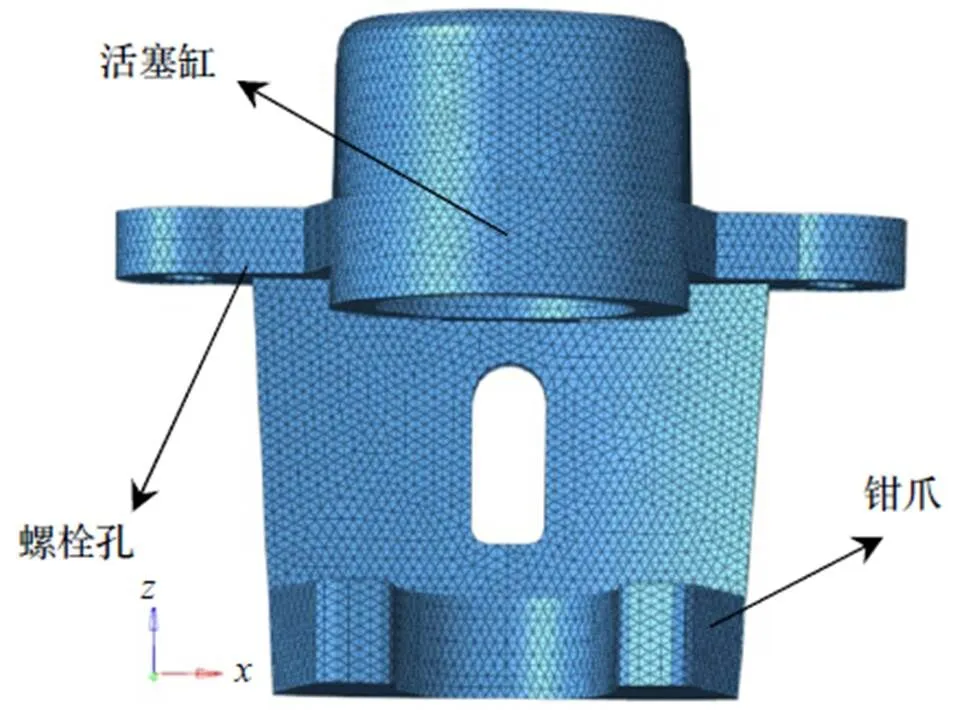

2.1 建立CAD模型与网格划分

首先在CATIA中建立钳体的CAD模型,然后将模型保存为IGES格式并导入到HyperMesh中,为了减少计算时间同时也能保证单元质量,对模型进行简化处理,去掉不必要的圆角和倒角。

利用automesh命令对钳体进行网格划分,网格尺寸取2 mm,网格类型选择四面体,求解得到钳体的有限元模型如图2所示。完成网格划分后,通过check elems命令检查网格质量,严格控制网格单元的翘曲度、最大角、最小角和长宽比等参数。

图2 钳体的有限元模型

2.2 材料属性

目前,市场上盘式制动器钳体主要采用的是球墨铸铁材料,但随着高性能合金材料的种类越来越丰富,其高强度、低密度等优越的性能逐渐被汽车制造商所青睐,被用于汽车零部件的结构设计中,其中,铝合金被广泛用于汽车车身和底盘系统的轻量化设计中。文中原钳体采用的是球墨铸铁材料,而从使用轻量化材料和结构优化两个方面对钳体进行轻量化分析时,选择的是铸造铝合金材料。材料类型和参数如表1所示。

表1 钳体材料参数

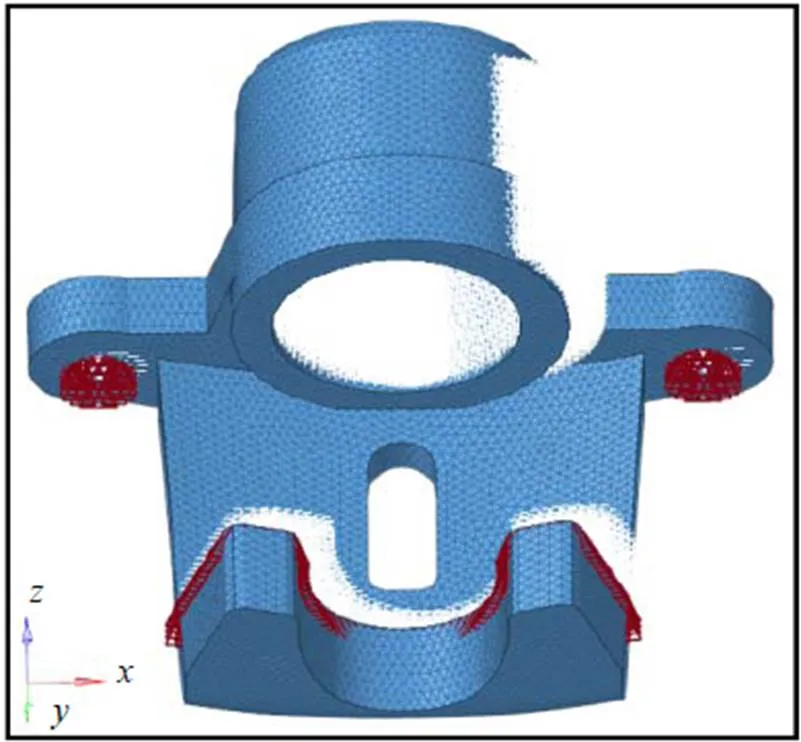

2.3 添加约束与载荷

盘式制动器钳体的规格为单缸38 mm,选择典型的0.6减速工况进行校核。在该工况下刹车制动时,钳体的钳爪部位经过摩擦块压紧在制动盘上,钳爪不能沿向移动,因此限制钳爪部位的向移动自由度;由于钳体与支架通过螺栓连接,钳体只能沿螺栓轴向移动,因此,限制钳体螺栓孔部位沿轴与轴的移动自由度[9];在0.6减速工况下钳体内部的油液压强为6.3 MPa[10],因此,在活塞缸内部壁面施加6.3 MPa的压强。钳体的约束与加载情况如图3所示。

图3 钳体约束与加载示意图

3 仿真计算与分析

添加完约束与载荷之后,点击loadsteps建立载荷步,设置输出类型为linear static(线性静力),将位移和应力作为输出。

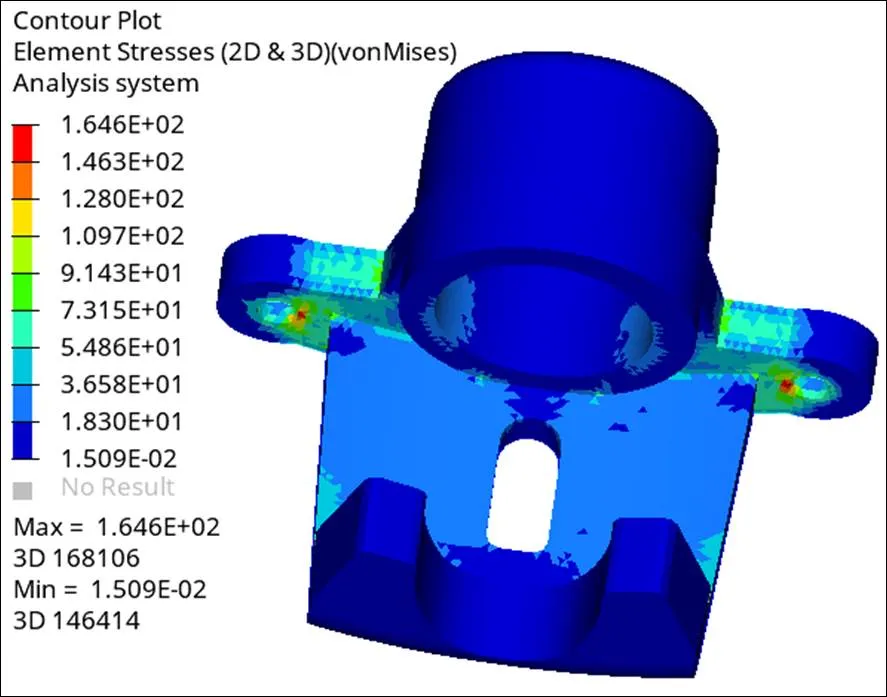

当钳体材料为铸铁时,提交计算,得到其应力和位移云图如图4、图5所示。

图4 铸铁钳体应力云图

从应力云图可以看出,在钳体的螺栓孔处和钳爪底部区域应力较大,初步判断是由于应力集中所致,最大应力值为166.4 MPa,钳体的材料是球墨铸铁,材料安全系数取1.5[11],根据式(1)计算得球墨铸铁材料的许用应力为213.3 MPa,钳体最大应力小于其许用应力,强度满足要求。从位移云图可以看出,钳体的最大位移在活塞缸上表面处,最大位移值为0.1665 mm,小于钳体允许的最大位移值0.3 mm,刚度满足要求。此时钳体质量为3.8 kg。

式中:为钳体材料的许用应力,MPa;为材料的屈服强度,MPa;n为材料安全系数。

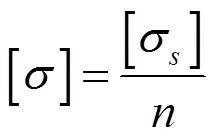

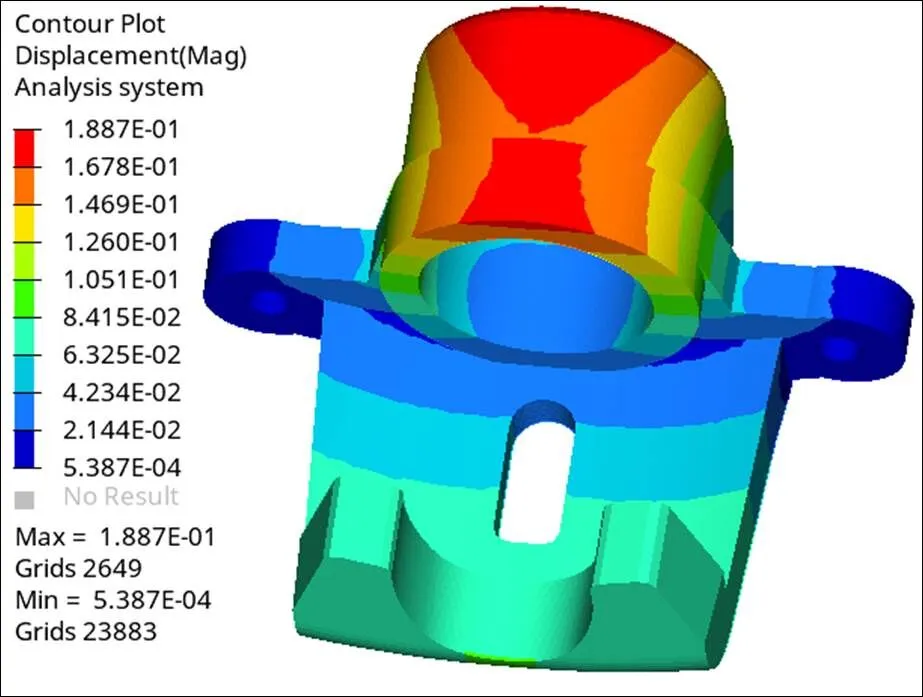

当钳体材料为铝合金时,得到其应力和位移云图如图6、图7所示。

图6 铝合金钳体应力云图

从图6可以看出,铝合金材料钳体的最大应力为161.9 MPa,小于铝合金材料的许用应力206.67 MPa,满足刚度要求。从图7可以看出,铝合金材料钳体的最大位移为0.3144 mm,大于钳体允许的最大位移值0.3 mm,因此,刚度不满足要求,需要对钳体进行尺寸改进。

4 钳体的尺寸改进与仿真分析

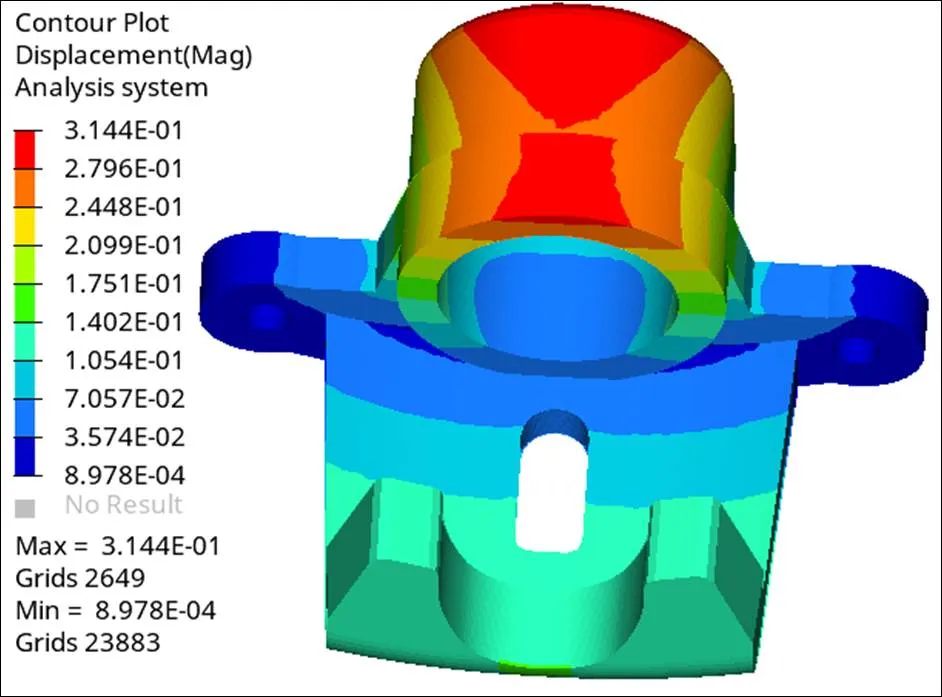

增加钳体刚度的方法有提高材料的弹性模量、增大截面积[12]和改变结构等。从图7中看出,钳体的最大变形位于钳体油缸表面,在CATIA中对钳体油缸外表面和钳体桥背面加厚以提高钳体的整体刚度,具体如图8所示。

图7 铝合金钳体位移云图

图8 加厚钳体

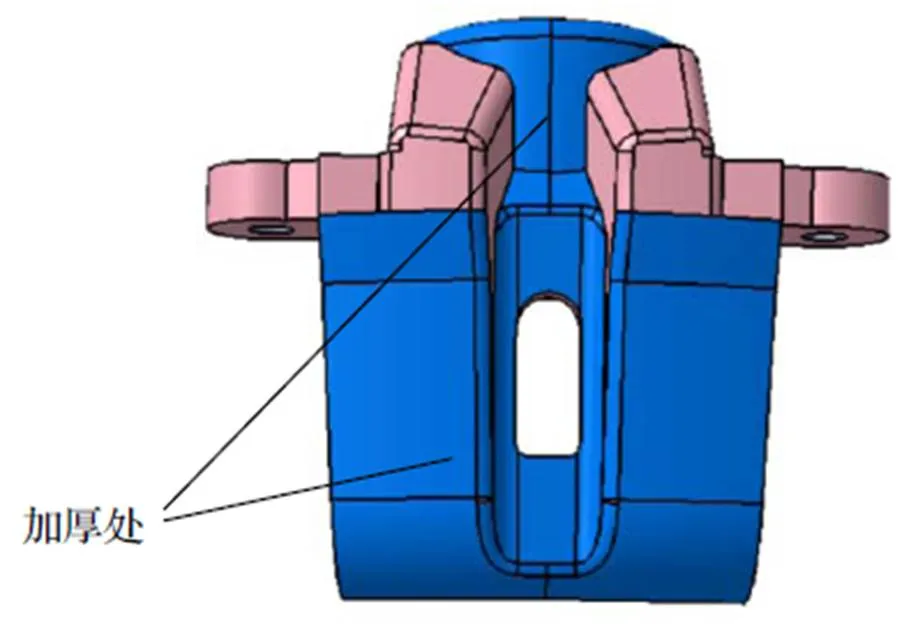

在CATIA中选中需要加厚的表面,分别对其进行加厚0.5 mm、1 mm、1.5 mm、2 mm、2.5 mm处理,并保存为IGES格式,分别导入HyperMesh中进行静力结构分析。得到其位移结果如表2所示。

表2 钳体增加厚度与位移关系(单位:mm)

从表2可以看出,钳体厚度每增加0.5 mm,钳体最大位移值都在相应减小,说明了通过增加钳体截面积的方法来提高钳体刚度的可行性。钳体在实际工作过程中,经历的工况更加复杂,为了确保其使用性能,要使其变形尽量小,从表中可以看出,当厚度增加到2 mm以后再增加厚度,钳体位移的变化量非常小,所以取2 mm对钳体进行加厚处理,尺寸改进钳体质量为1.753 kg。加厚钳体的应力、位移云图如图9、图10所示。

图9 加厚钳体应力云图

图10 加厚钳体位移云图

从图中可以看出,加厚钳体的最大应力为164.6 MPa,小于文中铝合金材料的许用应力206.67 MPa;最大位移为0.1887 mm,小于钳体允许的最大位移值0.3 mm。通过对加厚钳体的仿真分析,发现钳体仍有一定的可优化空间,可以通过拓扑优化寻求更加合理的结构形式。

5 加厚钳体的拓扑优化

5.1 建立拓扑优化数学模型

拓扑优化的主要思想是在结构指定的优化区域内寻找材料的最佳分布,从而使结构的各项指标合理分配[13]。拓扑优化的方法主要有变密度法、均匀化法和渐近结构优化法,其中变密度法把每个单元的相对密度定为设计变量,没有微结构和附加的均匀化过程,程序容易实现,被广泛用于结构的优化设计中。

在optistruct中对结构进行优化主要包括三个方面的内容,依次分别是,确定设计变量、选择目标函数和制定条件约束。本文选择变密度法对钳体进行优化设计,以单元的相对密度作为设计变量,将钳体柔度最小化设为目标函数,把钳体单元的体积分数和许用应力设为约束条件,得到拓扑优化的数学模型[14-16]为:

5.2 建立仿真模型与计算分析

根据前面章节内容,完成模型的网格划分、材料设置、约束和载荷添加。在其基础上,根据已经搭建的拓扑优化数学模型,建立基于变密度法的钳体拓扑优化的仿真模型。

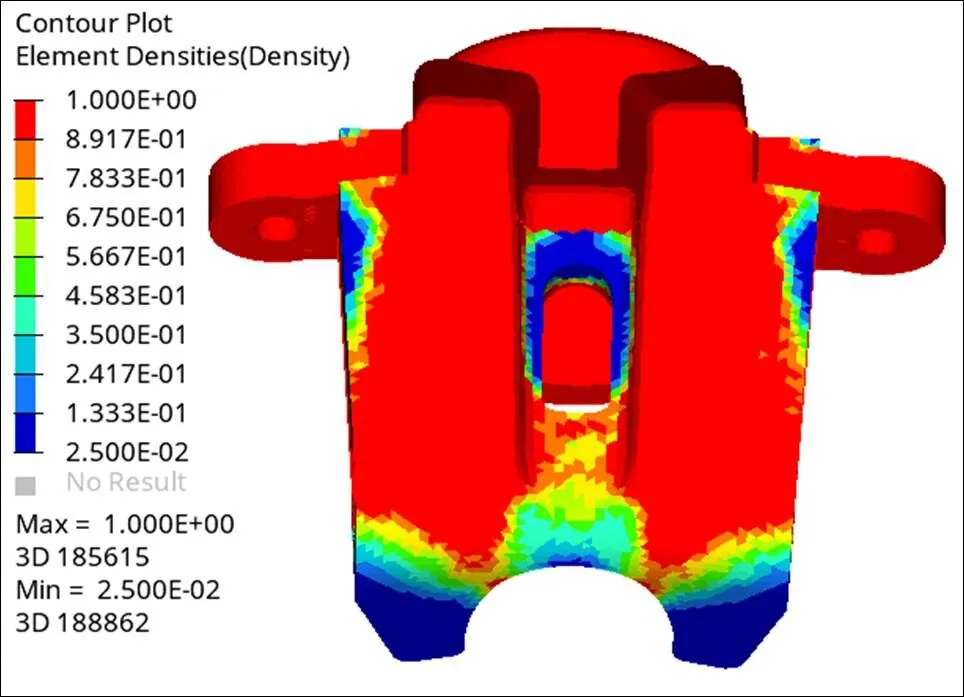

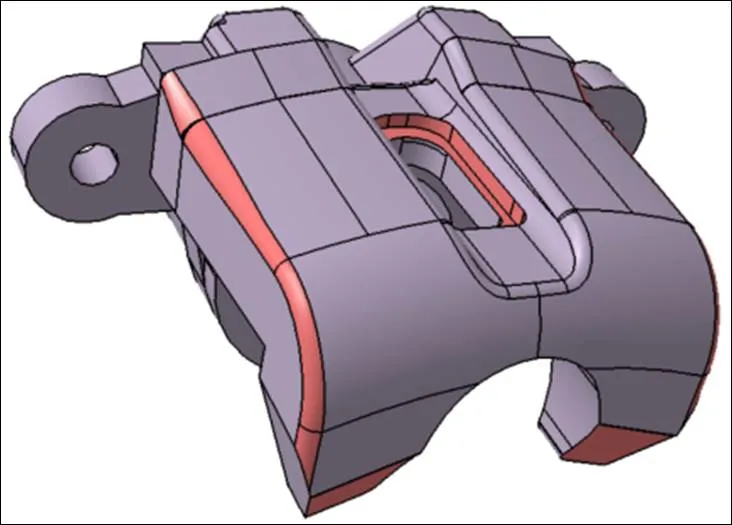

首先,选择活塞缸、螺栓孔和钳体受力面区域单元为非设计区域,其它单元区域为设计区域,并分别赋予它们相应的单元属性;然后,分别建立compliance(柔顺度)、volumefrac(体积分数)和static stress(静应力)响应,并将柔顺度设置成目标函数,将体积分数和静应力设为条件约束,体积分数的上限取值0.7,静应力的上限取值2.0667×108Pa;最后,仿真计算与结果分析。仿真计算得到钳体的密度云图如图11所示。图中红色部分密度为1,代表对钳体整体性能影响大,是需要保留的部分,蓝色部分相对密度仅为0.025,对钳体整体性能影响较小,可以去除。考虑实际工作中,钳体受力更加复杂,取密度阀值为0.4[17],则单元相对密度小于0.4的部分将会被去除,将模型保存为.STP格式并导入CATIA中进行几何重构,得到拓扑优化后的模型如图12所示。在图12中,对钳爪外侧切去了一个10×17 mm的边角,对钳体桥背部两侧做了一个3×5×3 mm的变截面圆角,在钳体桥的背面观察孔处,挖了一个长41 mm、宽13.5 mm、深3 mm的槽。

图11 优化钳体密度云图

5.3 优化后钳体的静力分析

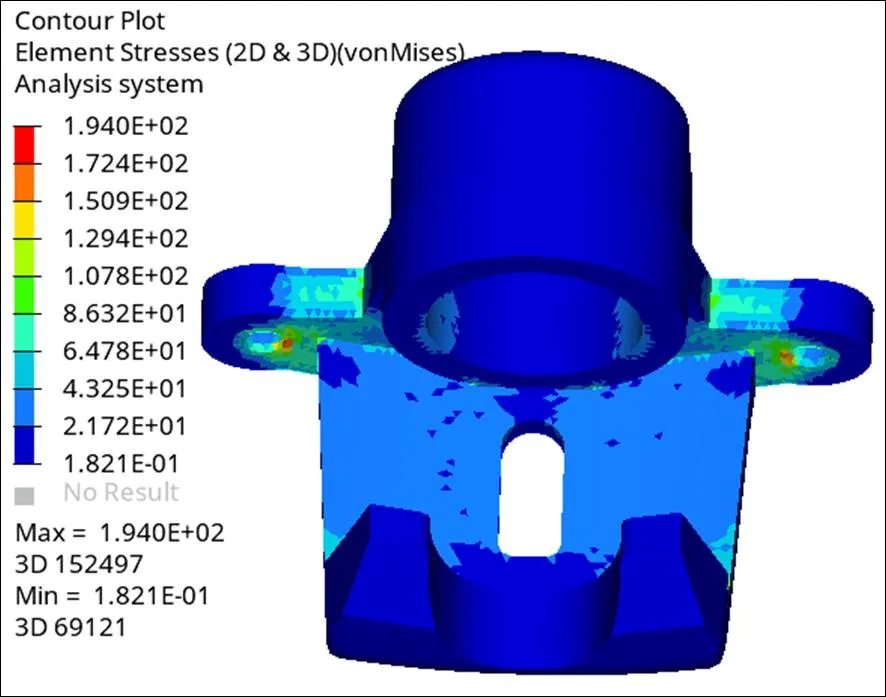

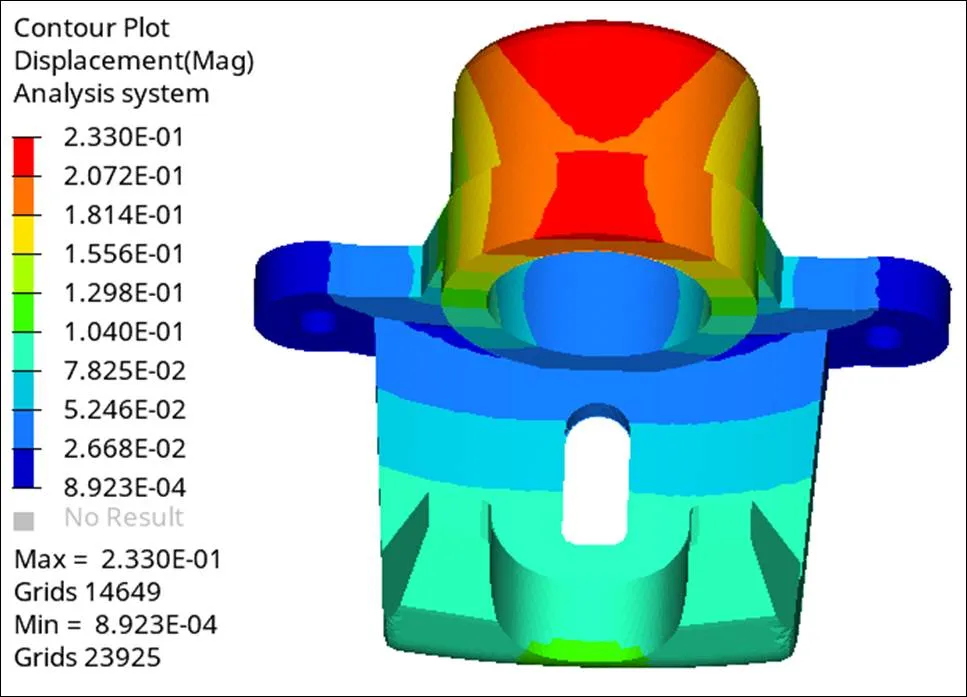

将拓扑优化后的钳体导入HyperMesh中重新进行静力结构分析,得到其应力、位移云图如图13、图14所示。从应力云图看出,钳体的最大应力为194 MPa,小于铝合金材料的许用应力,强度满足要求;钳体最大位移为0.233 mm,小于钳体允许的最大位移值,刚度满足要求。此时钳体质量为1.64 kg。

图12 拓扑优化钳体

图13 拓扑优化钳体应力云图

图14 拓扑优化钳体位移云图

6 疲劳寿命分析

在ANSYS nCode DesignLife中对铸铁材料钳体和拓扑优化钳体进行疲劳寿命分析。ANSYS nCode DesignLife是由HBM nCode开发的、能够独立使用或集成于ANSYS Workbench平台使用的一款CAE疲劳分析软件。它几乎可以模拟所有类型的疲劳破坏,其功能模块有高周疲劳的应力寿命计算(SN)、低周和高周疲劳的应变寿命(EN)计算、标准Dang Van方法和焊点疲劳计算等。ANSYS nCode DesignLife集成于ANSYS Workbench的预定义模块可以在项目流程图中直接搭建在ANSYS Mechanical求解系统上,继承和传递各个模块的计算求解数据。对钳体采用高周疲劳的应力寿命计算方法[18],其预定义的疲劳分析求解流程如图15所示。

图15 疲劳分析流程

针对有限元输入部分,参照第2节中对钳体的载荷和约束分析,在ANSYS Workbench中建立钳体的静力结构分析模块,并完成钳体的应力分析,将应力分析的求解结果传递到疲劳分析模块,完成有限元数据的输入。

载荷映射部分,在疲劳分析的求解设计界面,调入TSGenerator1(时间序列生成器),创建时间序列载荷。选择Sine(正弦)波类型,采样率(输出信号中每秒的数据点数)取100,钳体的最大负荷按满载工况的1倍加载,最小负荷按满载工况0.1倍加载,完成疲劳加载曲线的求解。

材料映射部分,文中研究的钳体的材料(球墨铸铁和铝合金),并不在软件的材料库中,因此可以通过输入材料的抗拉强度、弹性模量或材料类型等参数,经过软件内部的经验公式,拟合生成材料的Standard SN曲线。铸铁钳体材料的抗拉强度取500 MPa,弹性模量169 GPa,拓扑优化钳体材料的抗拉强度取310 MPa,弹性模量81.2 GPa,标准误差取1,完成铸铁钳体和拓扑优化钳体材料S-N曲线的求解。

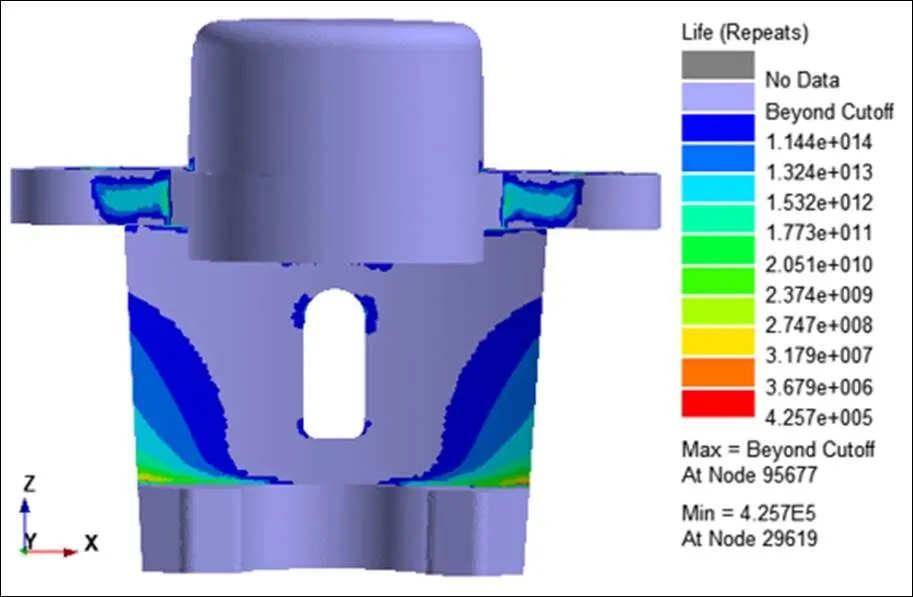

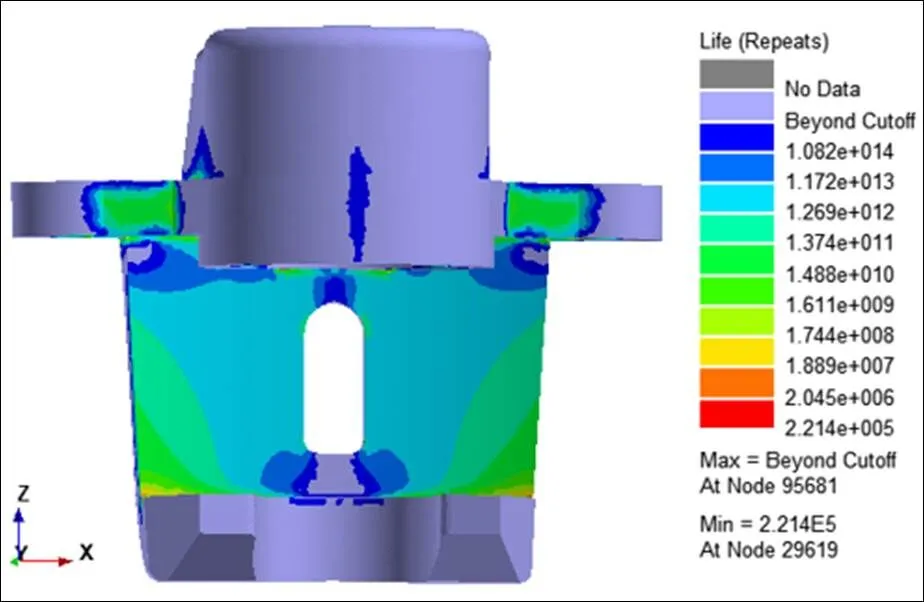

疲劳引擎求解部分,使用应力疲劳求解引擎,选用Goodman平均应力修正方法,存活率取95%。进行求解计算,得到优化前后钳体的疲劳寿命云图如图16、图17所示。

图16 铸铁钳体疲劳寿命

图17 拓扑优化钳体疲劳寿命

在钳爪底部弯折处、钳体桥与活塞缸连接处和钳体螺栓孔处存在不同程度的较大累积损伤,这主要是由于应力集中的影响导致的疲劳损伤。从图中可以看出,优化前铸铁钳体的疲劳寿命为42.57万次,优化后钳体的疲劳寿命为22.14万次。对制动器进行测试时,经过2×105次循环后制动器没有发生破坏便视为合格[19],因此优化前和优化后的钳体皆满足寿命要求。

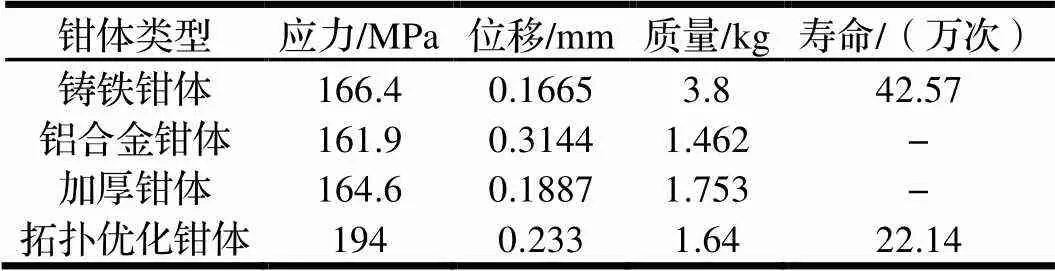

7 优化前后对比

文中分别对钳体进行了材料上的轻量化分析、尺寸改进和拓扑优化,各阶段钳体受到的最大应力和产生的最大位移如表3所示。从表中看出,优化前钳体质量为3.8 kg,优化后钳体质量下降到1.64 kg,达到了轻量化的目的。

表3 优化前后钳体性能对比

8 总结

对某盘式制动器钳体从使用轻量化材料和结构优化两方面进行了轻量化分析,主要内容为:

(1)在CATIA中建立了钳体的三维模型,在HyperMesh中建立了仿真模型,并进行了静力结构分析。

(2)使用铸造铝合金材料对钳体进行了轻量化仿真分析;发现钳体刚度不满足要求时,对钳体进行了尺寸改进(增厚处理),为了选取合理的加厚尺寸,以0.5 mm为间隔,选取了5组加厚尺寸数据,分别建立了钳体加厚模型,并进行了仿真验证,最后确定了以2 mm尺寸对钳体进行加厚处理。

(3)为了寻求合理的结构形式,基于变密度法,对加厚钳体进行了拓扑优化。建立了基于变密度法的拓扑优化的数学模型,依据数学模型建立了拓扑优化的仿真模型,并进行了仿真分析。

(4)对优化钳体进行了几何重建和静力结构仿真分析,确定了钳体的最佳结构形式。钳体质量由最初的3.8 kg下降到1.64 kg,达到了轻量化的目的。

(5)最后,对原始钳体和最终优化钳体进行了疲劳寿命分析,发现符合制动器的寿命要求,验证了优化后钳体的合理性。

[1]屈光洪,尚珍. 汽车轻量化技术的应用[J]. 汽车实用技术,2020(10):64-66.

[2]陆大兴,刘林,姚浩成,等. 汽车底盘铝合金化轻量化的成型工艺及趋势[J]. 大众科技,2019,21(5):66-68.

[3]张鸿羽,余敏,丁腾飞,等. 不同材质航空用沉头铆钉装配数值模拟[J]. 机械,2019,46(8):32-37.

[4]杨灿,孙双娣,张雯. 汽车材料轻量化研究[J]. 河南农业,2015(6):47-48.

[5]吴瑞涵. 铝合金在汽车工业中的应用现状及展望[J]. 中国金属通报,2018(11):3,5.

[6]日经BP社. 布雷博展出高档车用铝合金制动钳[J]. 军民两用技术与产品,2015(19):28.

[7]李明磊. 基于CAE的汽车盘式制动器结构优化设计研究[D]. 长沙:湖南大学,2014.

[8]刘爱荣. 基于OptiStruct的汽车制动钳体拓扑优化[J]. 数字通信世界,2018(7):98.

[9]陈征皞. 帕萨特轿车制动器轻量化优化分析[D]. 北京:北京理工大学,2015.

[10]吴海波,李鸿飞,孙琼. 基于HyperWorks的制动钳支架强度与刚度分析[J]. 汽车实用技术,2018(22):125-126,135.

[11]刘闯,苏小平,王宏楠,等. 基于HyperMesh的盘式制动器有限元分析[J]. 机械科学与技术,2014,33(4):583-587.

[12]戴玉京. 汽车轻量化材料的选择与应用探究[J]. 内燃机与配件,2020(11):128-129.

[13]陈远帆,李舜酩,苏玉青. 拓扑优化与尺寸优化相结合的割草车车架轻量化设计[J]. 重庆理工大学学报(自然科学),2017,31(1):28-35.

[14]洪文鹏,孟祥福,李欢,等. 红外导引头平台底座拓扑优化设计[J]. 飞控与探测,2020,3(2):64-69.

[15]朱俊侠,吴嘉蒙. 基于变密度法的VLCC货舱内横向强框架拓扑优化研究[J]. 船舶,2019,30(6):123-132.

[16]张璐,杨洋,李嘉豪,等. 基于拓扑优化方法的机床立柱轻量化设计[J]. 机械,2019,46(12):42-46.

[17]孙学民. 重型汽车盘式制动器结构轻量化设计研究[D]. 聊城:聊城大学,2017.

[18]牛顾根. 乘用车用扭转梁后桥抗疲劳研究[D]. 西安:陕西科技大学,2019.

[19]唐进元,赵国伟. 一种盘式制动器钳体轻量化设计研究[J]. 中国机械工程,2015,26(17):2285-2290.

Application of Topology Optimization in Aluminum Alloy Clamp Body Optimization

HUA Fengzhi,WANG Dongfang,MIAO Xiaodong,ZHOU Min

(College of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211800, China)

This paper carries out lightweight analysis of the caliper body considering lightweight materials and structure optimization in the study of disc brake caliper of a SUV vehicle. Firstly, the three-dimensional model of the clamp body is established by CATIA, and its simulation model is established in HyperWorks. The stiffness and strength analysis are carried out, and the stress and displacement nephogram are obtained. The casting aluminum alloy material was used to lightweight the clamp body. Size of the clamp body made of aluminum alloy material was improved. In order to determine the reasonable improved size, five groups of size data were selected and compared for modeling and simulation. Secondly, based on the variable density method, the mathematical model of the clamp body topology optimization is established, and the reasonable structure of the clamp body made of aluminum alloy is determined. The optimized model is reconstructed in CATIA. The static analysis of the reconstructed model is carried out, and the stress and displacement nephogram of the optimized clamp body are obtained. It is proved that the optimized clamp body meets the requirements of rigidity and strength, and the quality of the clamp body is good. The weight went down to 43%. Finally, the fatigue life of the original clamp body and the final optimized clamp body is analyzed, and the rationality of the optimized clamp body is verified.

disc brak;lightweight;aluminum alloy;topology optimization;fatigue analysismethod

U463.512

A

10.3969/j.issn.1006-0316.2021.01.003

1006-0316 (2021) 01-0014-08

2020-07-27

江苏省自然科学基金(BK20130941)

华逢志(1990-),男,山东临沂人,硕士,主要研究方向为CAD/CAE技术及机械系统集成设计,E-mail:1742720904@qq.com;王东方(1961-),男,江苏南京人,硕士,教授、硕士生导师,主要研究方向为CAD/CAE技术及机械系统集成设计。