锥形套表面缺陷微观形貌的白光相移干涉重构及显著性检测

陈利,董勇

锥形套表面缺陷微观形貌的白光相移干涉重构及显著性检测

陈利,董勇

(中国工程物理研究院 电子工程研究所质检中心,四川 绵阳 621900)

针对锥形套在机械抛光后出现白点、凹坑等表面缺陷,采用特别目视方法,用电镜扫描能谱分析进行成分分析,用白光相移干涉术对表面微观形貌进行重构,并基于ITTI视觉显著性模型对重构图像进行显著性检测。最后提取出显著性目标的轮廓特征,从而反推分析产生缺陷的原因,指导加工,提高首次交检合格率。结果表明白光相移干涉术能高效重构微坑这类缺陷的形貌,而ITTI显著性检测对视觉污染具有良好平衡能力,显著性目标的特征分析反映损伤形成机理。根据缺陷特征指导加工,制定出相应的措施,可有效减少锥形套的表面缺陷。通过锥形套这个典型案例分析,本文采取的检测手段和改进加工的措施可以广泛应用于此类曲面异性回转体零件,有效提高机械抛光合格率。

锥形套表面;凹坑;白光相移干涉;显著性检测

表面缺陷是零件在加工过程中和在运输、存储和使用过程中生成的无一定规律的单元体。它与表面粗糙度、波纹度和表面上的形状误差一起,综合形成了零件的表面特征。零件表面出现一些随机、且无一定规律可循的沟槽、隆起、坑穴、伤痕、蚀痕等表面缺陷时,往往代表着机械零件加工方法、使用设备、周转方式等都可能出现不当情况。而表面缺陷也会对零件的美观程度、抗疲劳强度、抗腐蚀性能、配合的可靠性等有影响[1]。在特殊应用场景,如果表面缺陷产生在零件的受力部位或者关键使用部位而形成应力集中或者局部放电,将严重影响到产品的性能和使用寿命。因此观察表面缺陷愈来愈受到重视[2-4]。

表面缺陷比较难量化。对于表面缺陷的检验与评定,可用经验法目视、电镜扫描等方法。但是由于表面缺陷形貌具有复杂的三维纹理特征,纵向高度信息亦不可忽视。白光相移干涉术[5-6]是一种基于多频光谱干涉干涉的非接触式三维轮廓重建技术。重建快速高效,高度测量范围为1 nm~200 μm。本文以锥形套为典型案例,采用白光相移干涉术重建一类异形曲面回转体零件表面缺陷三维形貌图像。此外,利用机器视觉算法[7-8]对含有表面缺陷的零件形貌进行显著性检测,获得缺陷显著性特征为其演化机理以及为机器识别和聚类分析提供数据支持。通过检测数据分析再以目视检测辅助全面分析判断锥形套表面缺陷产生的原因,并制定相应改进的措施,提高锥形套合格率。

1 零件分析

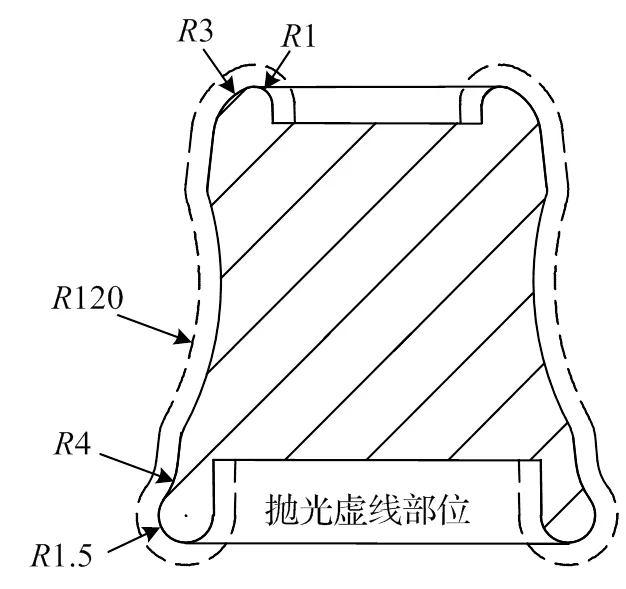

锥形套为曲面异形零件,如图1所示。两端圆弧部位1和1.5轮廓度为0.01 mm,内孔公差为±0.01 mm。锥形套是某部件中的重要零件,作为在电真空中使用的高压电极,不能有目视勉强可见冲击损伤(BVID)。机械抛光后还需进行清洗和电化学抛光才能满足使用性能要求。所以表面质量对其使用性能至关重要,既要保证零件各部位公差,亦要满足其表面近乎零缺陷的超高要求。统计表明在锥形套整个加工过程中,表面粗糙度基本能达到设计要求,由于抛光后的表面缺陷引起的返修率占90%。表面缺陷严重影响锥形套的合格率。

图1 锥形套结构示意图

目前是采用机械抛光的工艺方法来实现锥形套表面质量要求。锥形套在机械抛光过程可能出现点状缺陷(凸点、白点、微型凹坑)、线状缺陷(划伤、纹路不均匀)、面状缺陷(碰伤、灼伤、变形)等。检测是质量控制的重要环节。锥形套为抗氢钢材料,形状为曲面异形回转体,抗氢钢材料在机械抛光后光亮如镜。目视检测基于强光下进行,检测面积较大,对检验员视力要求很高,且无法量化缺陷。由于锥形套倒圆部分尺寸较小,尺寸公差要求高,有些严重的缺陷,通过返修即使能保证表面质量,也会造成零件变形或者尺寸超差而无法满足设计要求;而微小的表面缺陷如白点,目视检测往往会遗漏而造成错漏检。通过白光相移干涉术可以将表面缺陷量化,直接剔除因缺陷导致返修后会引起零件尺寸超差或者变形的零件。将检测结果用于分析缺陷产生的机理,指导加工制定应对措施。本文以凹坑严重划伤为例介绍一种特别目视方法:白光相移干涉术。

2 凹坑三维微观形貌重构

2.1 利用白光相移干涉原理量化凹坑和严重划伤

光学干涉测量法是一种基于光的干涉原理的表面测量方法,光源发出的光经过分光镜后被分成两束相干光,其中一束射到被测表面的光为测量光,测量光被物体表面反射回来与另外一束光被参考镜反射回来的参考光交汇,满足相干条件产生干涉条纹,干涉条纹的相应信息对应被测量表面的高度信息。

白光相移干涉术重建锥形套点状凹坑微观形貌特征,系统采用Linnik结构,光源为大功率白光发光二极管(LED),参考光路和测量光路采用了一个显微物镜,光线经过干涉显微镜直接到零件被测表面。因为与零件被测表面之间没有其他光学元件,Linnik型干涉显微物镜放大倍数大,工作距离短,能达到0.5 µm的横向分辨率,如图2所示。

图2 Linnik结构原理图

白光相移干涉术三维重建通常是基于条纹对比度峰值检测。对于复杂的表面微坑形貌,可能会吸收或者散射掉部分光谱,从而发生色散不平衡问题造成条纹对比度包络畸变,导致条纹对比度检测精度的下降。为改善信噪比以及良好的纵深分辨率,可使用滤波片限制光源频谱带宽,利用4幅数字全息图叠加可以再现出与原物光场完全相同的复振信息,可消除0级像和共轭像。在此基础上采用枝切法进行包裹相位解调完成三维微观形貌重建。经软件计算得出缺陷的长宽高度等信息,如图3所示。

图3 4步相移干涉图序

2.2 实验数据及结果

实验中对抗氢钢HR-1锥形套表面进行白光干涉检测,如图4所示为锥形套二维表面形貌图像,图中标记为一处微观凹坑,而图5和图6对应样件表面三维形貌图像以及标记处微观凹坑的三维形貌图像细节。

图4 锥形套二维表面图像

图5 锥形套表面三维形貌图像

从重构出来的三维形貌图像,可以得到长宽、深度等尺寸细节信息,全面分析表面微观特征,从而反演出损伤形成机理。需要考虑的是当标记处是一个光学污染点时,可能带来的是形貌细节被丢失甚至整个微观缺陷都被掩盖。这种情况在正常工况下是会出现的。例如清洁工序不当,一些微观杂质、油污盲点等会落在微观凹坑,若采用目视检查,加上人为因素的影响,则很大程度上会漏检。对于这种情况,采用机器视觉原理以及对检测目标进行增强性辨识。

2.3 表面缺陷微观形貌的显著性检测

本文采用经典ITTI视觉显著性模型对表面缺陷进行显著性检测。ITTI模型基于灵长类视觉系统的行为和神经元结构启发的视觉注意系统。多尺度图像特征可被组合成一个由亮度、颜色和方向显著图构成高斯金字塔。该系统通过计算快速选择要详细分析的显眼位置来打破复杂的场景理解问题。当、和是输入图像的红色、绿色和蓝色通道时,强度、颜色高斯金字塔可推公式[17]得:

=(r()+()+())/3

()=()-(g()+())/2

G()=()-(()+())/2

()=()-(()+())/2

()=(()+())/2+())/2-|()+

()|/2-()

式中:为亮度;、、、分别为红色、绿色、蓝色、黄色的高斯金字塔。

利用Gabor滤波器构建Gabor方向金字塔(,),∈[0..8],∈{0°,45°,90°,135°}。

上述获得亮度、颜色和方向高斯金字塔后,利用Center-Surround(Center即精细尺度,Surround即粗尺度)方法计算对应的特征图。

图7(a)为带有标记(红色)锥形套二维表面图像进行显著性检测,发现在显著性图中仍可看出微坑缺陷。但是标记更为突出(明亮),这表明,ITTI视觉显著性模型中的颜色高斯金字塔在此例中起决定性作用,也说明在机器视觉中需要考虑视觉干扰。图7(b)是三维表面缺陷图像的显著性检测,由于是三维重构所以具有高度信息,将高度信息转为颜色信息。可以平衡视觉颜色干扰因素。所以图7(b)中微坑形貌特征更为清晰。

图7 表面缺陷图像的显著性检测

需要注意的是图4中红色标记作为干扰因素,由于与背景高对比度,而并不常见。而图8(a)为二维表面凹坑图像,并采用与凹坑灰度接近的标记作为视觉污染。经过显著性计算图8(b)发现凹坑和标记都能清晰可见。所以显著性检测能很好的平衡视觉干扰。

图8 显著性检测对比图

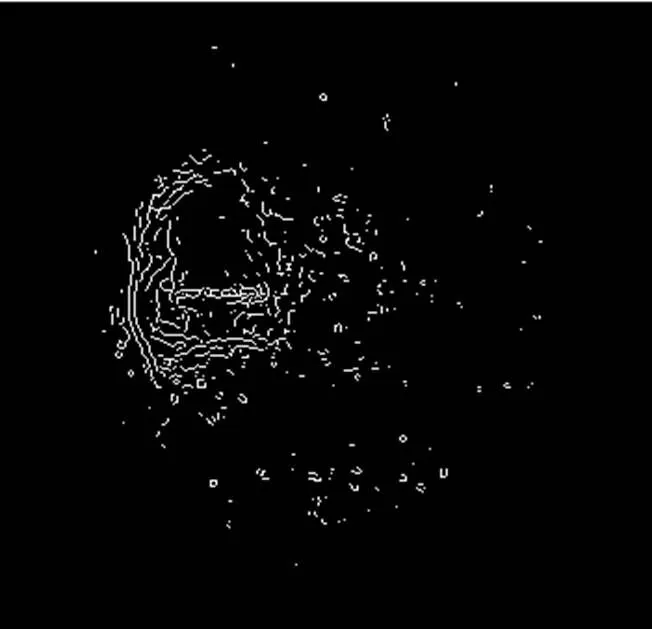

图9是在图8(b)的显著性检测基础上,采用sobel算法对显著性目标进行轮廓纹理分析,其结果表现出聚-弥散性形态,从一定程度上反映出抛光过程中对表面造成的冲击作用。

图9 显著性目标的轮廓纹理特征

2.4 数据分析

检测得出缺陷深度数据,据锥形套尺寸计算,如果缺陷产生于锥形套圆弧1部位(圆弧的轮廓度要求为0.01 mm)且缺陷深度超过0.01 mm,即使进行返修,也无法满足其形状特征要求,应将其直接判断为废品,不予返修;如果缺陷产生于内孔且深度大于0.01 mm(内孔公差为X±0.01 mm),返修缺陷至完全去除将会引起内孔尺寸超差,可以直接判定为废品。分析缺陷产生在不同表面的原因:缺陷在零件较为突出的1和1.5部位出现多是因为周转中包装存放不当,零件相互碰撞而产生;缺陷在内孔出现是由于车工工序中采用过大的切削量导致出削不畅引起孔壁挤压致伤。如若出现在外部轮廓则多是由于刀具钝化,引起车刀纹路粗糙或机床稳定性差造成颤纹。快速筛选出无需返修的产品可以极大减少其生产周期。通过特别目视检测各类表面缺陷可总结如下:

锥形套表面缺陷从形状上可分为点状缺陷、线状缺陷、面状缺陷[6-7]。在剔除材料本身可能存在缺陷如毛孔、裂纹、夹杂物、斑点、空穴[8]等后,锥形套在机械抛光过程可能出现点状缺陷(凹坑、白点)多分布在两端圆弧部位、线状缺陷(划痕、划伤、纹路不均匀)多分布在内孔和锥面、面状缺陷(碰伤、灼伤、变形)多分布在两端圆弧部位。从缺陷来源可分为三大类:

(1)夹杂物:由于抛光过程中基体夹杂物部分脱落引起的表面缺陷。夹杂物属于硬质高熔点夹杂物,机械加工前应当优选基材,从源头上减少原始表面的凹坑缺陷。在加工过程中也应该注意观察、剔除。

(2)机械划伤类表面缺陷:不锈钢抛光表面机械划伤类缺陷是由抛光过程中的机械划伤引起的,主要原因是抛光工艺参数不匹配、抛光液成分不合理以及外来小颗粒污染等,一般在整个表面缺陷中所占比例较少,应尽量避免。

(3)凹坑类缺陷:由于原始表面质量较差会造成波峰、波谷相对高度差较大,抛光去除波谷后,局部较深的波谷会形成微小的白点。或是由于加工中碰伤等造成的表面缺陷。抛光后将原料凹坑缺陷部分覆盖,但仍存在少量坑状缺陷不能完全覆盖,而且存在填充金属与基体结合不牢的现象,导致最终引起抛光产品表面凹坑缺陷。

2.5 应对措施

在加工中抛光工艺参数的选择等应与材料基体硬度相匹配,同时消除外来污染的影响,避免机械划伤引起的抛光表面缺陷[15];高抛光要求的表面质量与包括基材、前道切削加工质量的原始表面质量密切相关,提升原始表面质量有助于抛光质量和效率的提升;抛光过程的细节控制、抛光工艺参数是保证质量的重要环节;若是油污等表面附着物,应当注意清洁零件。根据缺陷出现的部位以及不同的形式,优化加工参数,改变包装采用专门的软材包装箱,在抛光过程中注意均匀抛光,避免在抛光严重缺陷部位时造成零件变形。根据不同的表面缺陷制定不同的应对措施,如表1所示。

表1 表面缺陷预防应对措施

2.5 有效性验证

为验证改进措施的有效性,随机抽取2018年生产的几批零件与采取预防措施进行效果比对,如表2所示。结果表明零件首检合格率由75%左右提升至92%以上,减少返修工作量,证明改进措施有效。

表2 首检验合格率对比

3 结论

ITTI模型通过初级特征提取,将多种特征、多种尺度的视觉空间通过Center-Surround方法对锥形套表面缺陷进行白光相移干涉重构及显著性检测,得到各个特征的显著性图合成一副显著图,从而得到想要的量化数据参数。在生产中,表面三维微观形貌对于工程零件的许多技术性能的评价具有最直接的影响,而且能够更全面、真实地反映零件表面的特征及衡量表面的质量,全面地评价表面质量的优劣,进而分析加工方法的好坏及设计要求的合理性。用检测数据反推分析以指导加工、优化加工工艺以加工出高质量的表面,可确保零件使用功能的实现。

[1]陈雷,吕泉,马艳玲,等. 表面完整性对航空发动机零件疲劳寿命的影响分析[J]. 航空精密制造技术,2012(10):47-50.

[2]曾松盛,吴润,贾冬梅,等.合金化热镀锌带钢表面黑斑缺陷分析[J]. 材料科学,2019,9(9):829-834.

[3]解格飒,王红军,王大森,等. 超光滑表面缺陷的分类检测研究[J]. 红外与激光工程,2019,48(11):147-153.

[4]陈巍,袁书强,高永亮,等. 不锈钢棒材表面缺陷及成因分析[J]. 材料科学,2019,9(7):717-725.

[5]Zou W D . A fast-Fourier-transform algorithm for surface profiler based on scanning white- light interferometry[C]. Proceedings of ICO-20 Conference,Changchun:COST.,2005:150-151

[6]Zou W D. A White-light System for Inspect- ing and Measuring Enface Topography of Fiber Connector[C]. Volume 1. Proceedings of ISTM. Dalian:CSMTE,2005:983-986.

[7] Itti L,Koch C Niebur E. A Model of Saliency based Visual Attention for Rapid Scene Analysis[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1998,20(11):1254-1259.

[8]周友行,马逐曦,石弦韦,等. 工件表面缺陷图像检测中的自适应聚类[J]. 表面技术,2019,48(9):327-335.

[9]张泰昌. 表面缺陷的检测与评定[J].制造技术与机床,2000(4):41- 42.

[10]王玥,满瑞林,梁永煌,等. 不锈钢表面抛光技术的研究进展[J]. 电镀与环保,2012(3):1- 4.

[11]茅卫东. SUS304 不锈钢表面抛光缺陷原因分析及改进措施[J]. 上海金属,2011(3): 58-62

[12]刘天增,潘吉祥,王建泽. SUS304锈钢点状缺陷对研磨性能的影响[J]. 甘肃冶金,2013(2):39- 42.

[13]张强,赵永武. 工艺参数对SUS304不锈钢抛光速度与抛光质量的影响[J]. 江南大学学报:自然科学版,2015,14(3):321.

[14]李璟宇,成国光,钱国余,等. 304不锈钢热(冷)轧板表面线缺陷[J]. 中国冶金,2017,27(1):29-30.

[15]谢伟东,郭宇佳. 机械加工中亚表面缺陷对表面质量的影响[J]. 时代农机,2018,(1):77

[16]卫海瑞,赵振铎,范光伟. 不锈钢抛光表面缺陷分析研究[J].山西冶金,2017,40(6):29-31

[17]itti L,Koch C.Computational modelling of visual attention [J].Nature Reviews Neuroscience,2001,2(3):194.

White Light Phase-Shifting Interference on the Surface Defects of Conical Sleeve Reconstruction and Significance Detection

CHEN Li,DONG Yong

( Quality Inspection Center of Institute of Electronic Engineering, China Academy of Engineering Physics, Mianyang 621900, China)

In view of the surface defects such as white spots and pits in the conical sleeve after mechanical polishing, in this paper, by using special visual method, SEM scanning energy spectrum analysis for composition analysis and the white light phase-shifting interferometry for surface micro morphology reconstruction are conducted, and the significance detection of the reconstructed image is carried out based on the ITT visual significance model. Finally, the contour characteristics of the significant objects is extracted to analyze the causes of defects, provide guidance for processing and improve the qualified rate of the first inspection. The results show that white light phase-shifting interferometry can effectively reconstruct the morphology of the defects as micro pits, the significance detection of ITTI can restrain the visual pollution to keep balance, and the feature analysis of significance targets reflects the damage formation mechanism. Processing improved according to the characteristics of the defects can effectively reduce the surface defects of the conical sleeve. The inspection method and improvement measures adopted in this paper can be widely used in this kind of curved anisotropic rotating parts, thus effectively improving the qualified rate of mechanical polishing.

conical sleeve surface;pit;white light phase-shifting interference;significance detection

TG145

B

10.3969/j.issn.1006-0316.2021.01.011

1006-0316 (2021) 01-0075-06

2020-04-21

陈利(1983-),四川宜宾人,高级工,主要从事机械零件、装配检验的工作,E-mail:935417922@qq.com。