地铁车辆端部底架疲劳寿命研究

陈逸斐

地铁车辆端部底架疲劳寿命研究

陈逸斐

(西南交通大学 牵引动力国家重点试验室,四川 成都 610031)

为了考核某地铁车辆车体的疲劳强度,考虑到现有标准仅提供整车疲劳强度试验标准方案而整车试验周期长耗资大,故而需要通过端部底架的疲劳强度对整车强度形成验证。对某地铁车辆车体建立有限元模型并根据VDV-152:2016建议与BS EN 1999-1-3:2007+A1:2011标准对整车方案进行了疲劳强度虚拟试验;根据端部底架实际受力状态设计工装并确定等效载荷与等效边界条件,对端部底架方案进行了疲劳强度虚拟试验。研究结果表明:端部底架方案损伤最大的三个位置与整车方案一致,且略大于整车,能够通过对端部底架疲劳强度的研究对整车形成验证。最后设计了端部底架的疲劳强度台架试验方案。

地铁车辆;端部底架;有限元;疲劳寿命

随着城市轨道交通的发展与铝合金制造技术的成熟,城轨车辆车体开始朝着高速化、轻量化发展,车体的轻量化使得其疲劳强度问题更为值得关注。

国内外学者对车体疲劳寿命已经进行了一系列研究。缪炳荣[1]采用MBS与FE结合的方法对车体结构进行疲劳寿命的仿真,通过马尔科夫链随机过程理论结合MAFO技术对车体结构疲劳寿命进行了预测,为今后台架试验提供了理论指导。张醒[2]通过MBS方法和FE方法,使用模态叠加法对高速列车车体母材和焊接接头分别基于名义应力法和结构应力法进行了振动疲劳寿命预测。刘坤[3]根据EN12663标准对CRH3动车组头车车体确定工况,采用基于名义应力法的IIW标准对其进行了疲劳强度仿真。王新宇[4]通过编写ABAQUS用户子程序UMAT并结合渐进损伤分析方法的方式确定碳纤维复合材料的疲劳分析方法并对其进行了疲劳强度分析,通过实验结果与有限元分析结果对比确定了仿真结果可信性,并对碳纤维复合材料枕梁进行了结构优化。于跃斌[5]对全尺寸货车车体疲劳试验方法进行研究,建立了车体疲劳试验的完整程序,提出了试验过程中涉及的关键技术问题并加以解决,以C70E敞车为例将台架试验数据与线路实测数据对比确定了试验方法的合理性。以上几位学者的研究对象主要为车体整体,而以下几位学者对于车体局部结构的疲劳强度进行了相应的研究。

宋烨[6]根据大量仿真分析与实际工程经验提出了高速动车组车体局部样机的等效载荷与边界条件处理方法,为开展动车组车体局部疲劳试验提供了更合理的方案。彭雨洋[7]采用MSB和FE结合的方法,根据应力水平一致性原则提出了一种高速动车组牵枕缓局部的等效载荷与边界条件处理方法,为牵枕缓局部的疲劳强度设计提供了一定指导。胡杰鑫[8]等人对某地铁车辆枕梁服役安全性问题进行了研究,根据EN12663标准设计静力学试验验证有限元模型可靠性,之后对枕梁在横幅与变幅载荷下的疲劳强度进行了虚拟试验确认了该型枕梁无论在横幅与变幅条件下均符合设计与使用的要求。王杰[9]通过MBS和FE相结合的方法,采用标准轨道谱获得某车体疲劳评估部位应力时间历程并编制载荷谱,结合关注部位的材料S-N曲线对某车体底架的疲劳寿命进行了预测。

查阅现有标准与现有文献发现,现有标准标准、规范与建议均只提供了整车方案下的疲劳强度试验标准方案,现有文献在对于地铁车辆端部底架的疲劳强度试验方案上也存在一定的空缺。考虑到整车试验周期长耗资大的实际工程问题,需要对某地铁车辆端部底架设计合理的试验方案,使得能够通过对端部底架疲劳强度的研究对整车疲劳强度形成验证。

地铁车辆承受载荷复杂,车体作为主要承载部位又是大型复杂焊接结构,由于焊接接头疲劳强度与母材具有数量级差异,现有标准均以焊接接头强度考核作为结构整体强度的考核标准,本文的主要研究对象也是端部底架枕内加强筋区域附近的焊接接头部分。本文对某地铁车辆车体进行有限元建模,根据VDV-152: 2016建议进行整车方案下的疲劳强度虚拟试验;设计合理工装连接被试底架与辅助试验底架,根据端部底架实际受力状态并参考VDV-152:2016建议确定其等效载荷与等效边界条件,对端部底架方案进行疲劳强度虚拟试验。试验结果表明:端部底架局部惯性加载损伤最大的三个位置与整车方案下一致且损伤量均略大于整车方案,能够通过端部底架的疲劳强度试验对整车疲劳强度进行验证。最后本文设计了端部底架局部惯性加载的台架试验方案。

1 整车疲劳强度虚拟试验

1.1 整车虚拟试验方案确定

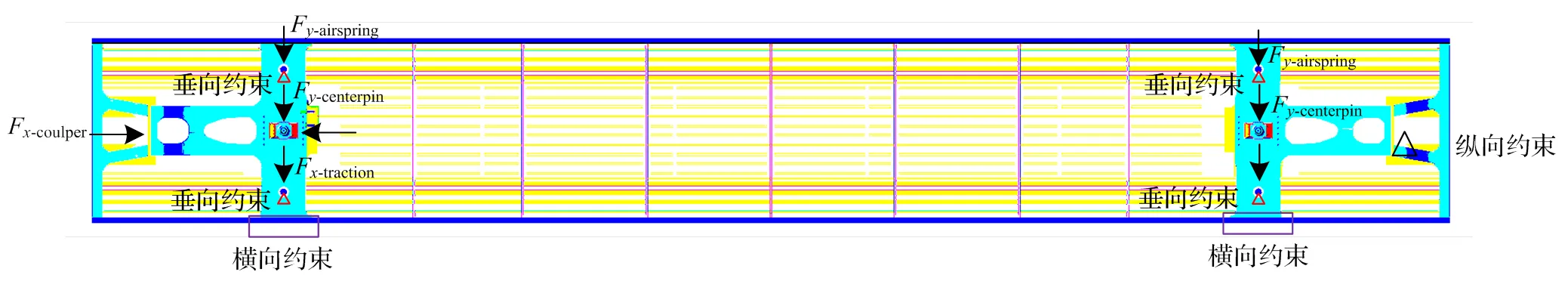

参考某地铁车辆三维模型、车体总体技术参数与车体材料技术参数建立车体有限元模型。根据VDV-152:2016建议对整车方案的模拟运营工况进行确定。整车方案的模拟运营工况示意图如图1所示。

图1 整车方案模拟运营工况

整车方案模拟运营工况下,中心销纵向力F-traction按照±0.15施加为24.94 kN施加于一端位中心销处,车钩纵向力F-coupler按照根据4M2T编组1 m/s2启动加速度牵引不同步时产生的车钩力动态幅值进行施加为16.96 kN施加于一端位车钩安装座处,整车纵向约束施加于二端位车钩安装座处;参考转向架相应规范,确定整车横向载荷为29.74 kN,考虑到空簧变位与横向止挡变位分摊部分横向载荷,查阅相关文献确定空簧横向力F-airspring为3.78 kN施加于各空簧安装座处从而确定中心销横向力F-centerpin为22.18 kN施加于一、二端位中心销处,整车横向约束施加于一、二端位对应于横向力一侧横向止挡处;整车垂向载荷按照±0.15进行惯性加载,整车垂向约束施加于各空簧安装位处。

根据EN1999-1-3:2007+A1:2011标准,将焊接接头区域强度考核作为结构整体强度考核标准。根据静力学分析结合实际工程经验,端部底架枕内加强筋附近焊接接头区域为结构疲劳控制部位,由于结构存在对称性,故建立一半焊接接头单元,焊接接头单元总体示意图如图2所示。

图2 焊接接头单元总体示意图

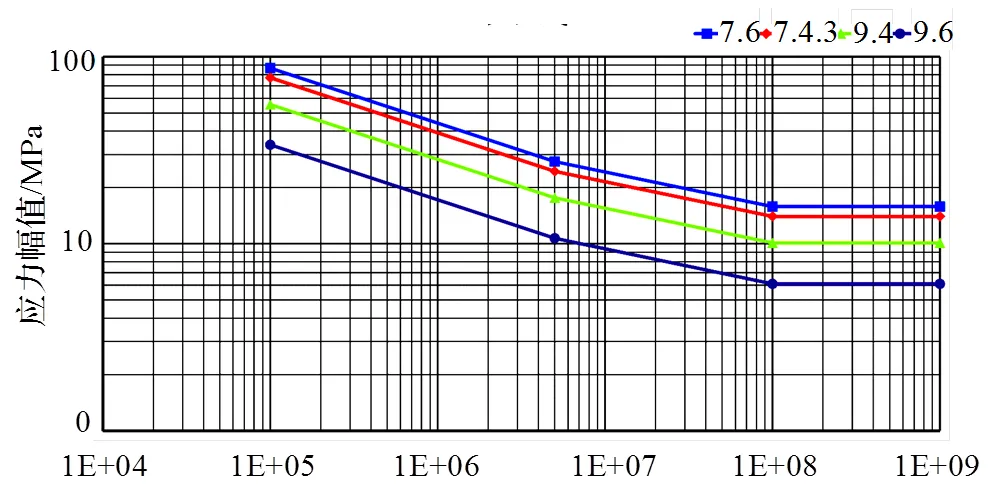

根据EN1999-1-3:2007+A1:2011标准对各焊接接头类型进行确定。其中:枕内加强筋底板与枕梁上盖板处焊接接头为对接焊对应编号为7.4.3;枕内加强筋与枕内加强筋底板、枕梁上盖板、枕梁立板、枕梁下盖板处焊接接头为角焊编号为7.6;枕内加强筋底板与地板下表面焊接接头处为搭接焊编号为9.4与9.6,其中地板下表面单元为9.4号焊接接头模拟焊趾枕内加强筋底板单元为9.6号焊接接头模拟焊喉。根据各焊接接头对应的编号,在标准中选取相应的S-N曲线,并在N-Code中根据S-N曲线建立相应的材料库,各焊接接头的S-N曲线如图3所示。

图3 各焊接接头S-N曲线

根据所确定的模拟运营工况载荷与边界条件,以0.15为单位对整车方案进行静强度分析,采用准静态法对整车方案进行疲劳强度虚拟试验。试验所用S-N曲线根据标准建立,试验评估位置为整车端部底架枕内加强筋附近区域焊接接头,试验应力修正方式采用FKM修正,S-N曲线置信度取95%,损伤评估对象为单元损伤。

1.2 整车虚拟试验结果

对整车方案进行恒幅载荷疲劳强度虚拟试验,根据准静态法获得试验结果,试验结果表明:在标准载荷条件下,某地铁车辆车体经过1000万次循环最大损伤位置如图4和表1所示。

图4 整车疲劳结果2端部底架疲劳强度虚拟试验

表1 整车疲劳强度试验结果

整车最大损伤位置为枕内加强筋底板与地板下表面焊接接头直角拐角处,最大损伤量为0.4558。

2 端部底架疲劳强度虚拟试验

2.1 端部底架虚拟试验方案确定

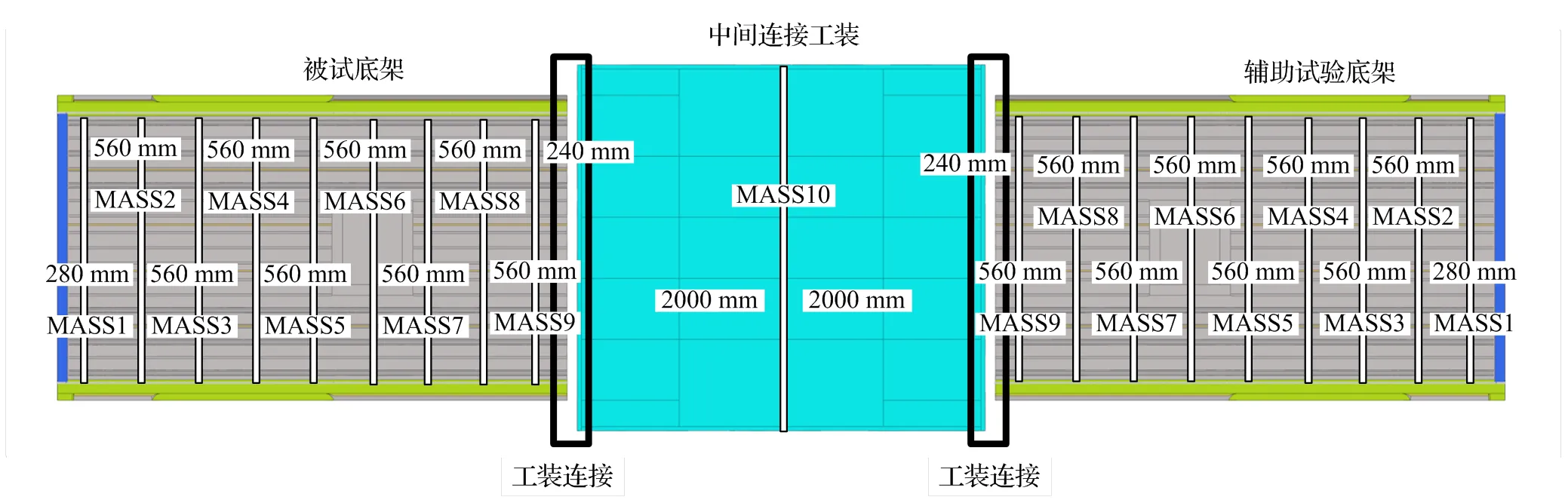

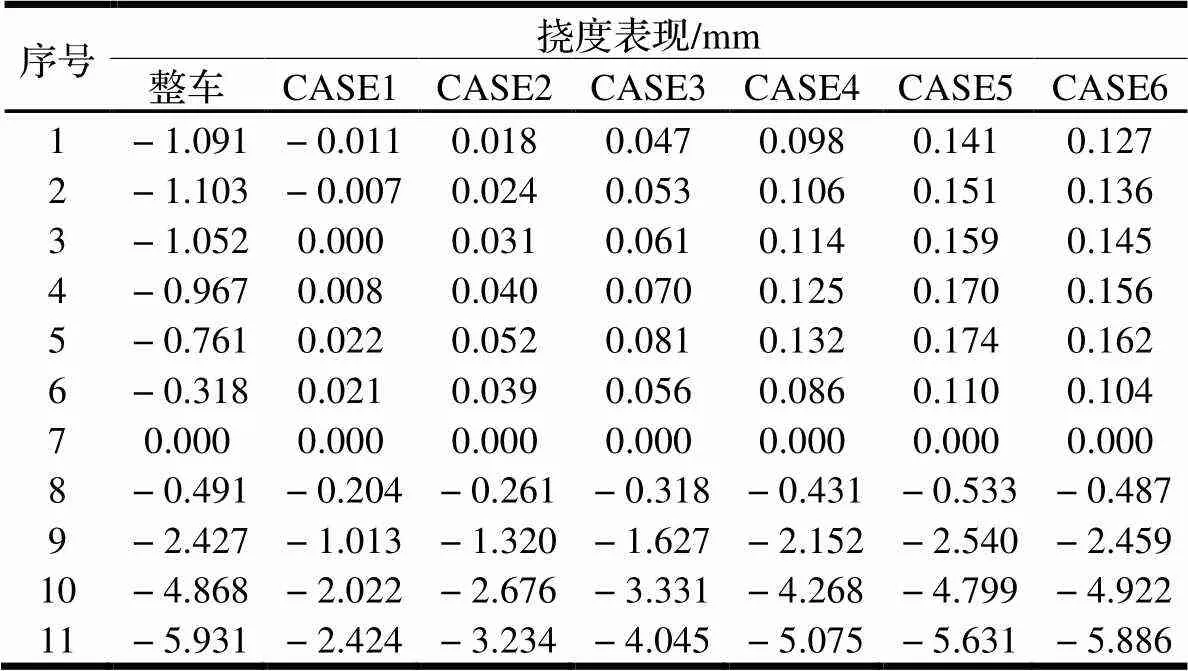

采用配置挠度的方法对端部底架垂向载荷进行等效,由于单底架惯性配重会造成倾覆,故设计相应工装将被试底架与辅助试验底架连接进行配重。以整车对应于中梁位置的地板面挠度为考核对象,从端墙出发间隔280 mm布置第一个测点,之后每间隔560 mm布置一个测点共获得测点1~11记录各测点挠度获得整车挠度曲线。在被试底架与辅助试验底架上以测点2至10的纵坐标为基准在垂直于边梁方向上形成配重带MASS1~MASS9,在中间工装部分对称轴处布置配重带MASS10,端部底架配重方案如图5所示。

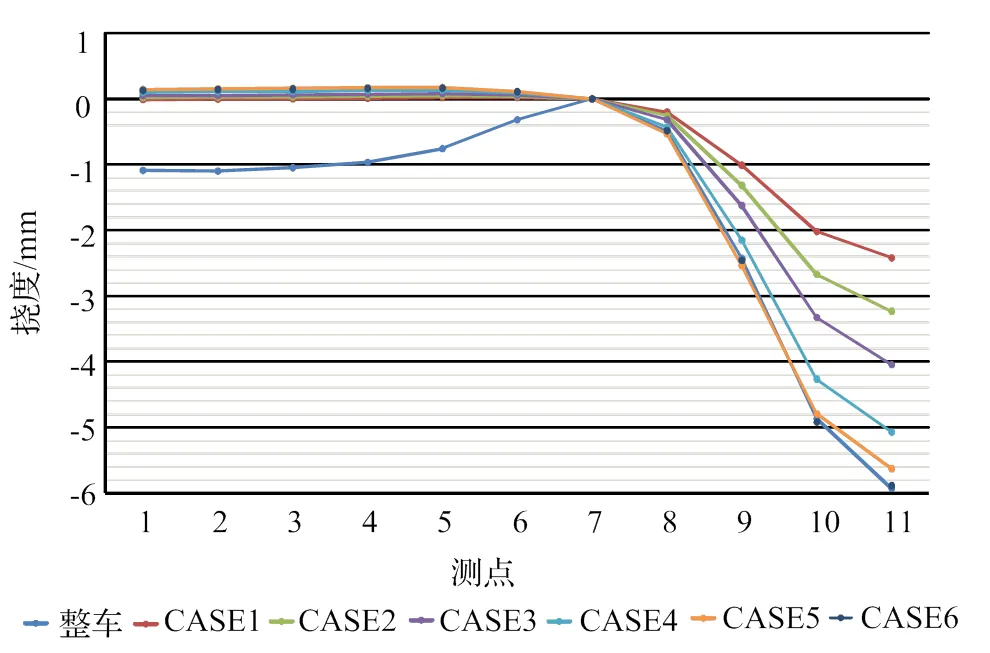

根据控制变量法,以整车挠度曲线为基准对端部底架进行配重获得垂向等效载荷。各配重方案如表2所示,各配重方案下端部底架挠度与整车挠度值如表3所示,各配重方案下端部底架挠度对比图如图6所示。

图5 端部底架配重方案

表2 CASE1~CASE6配重方案

表3 CASE1~CASE6挠度表现

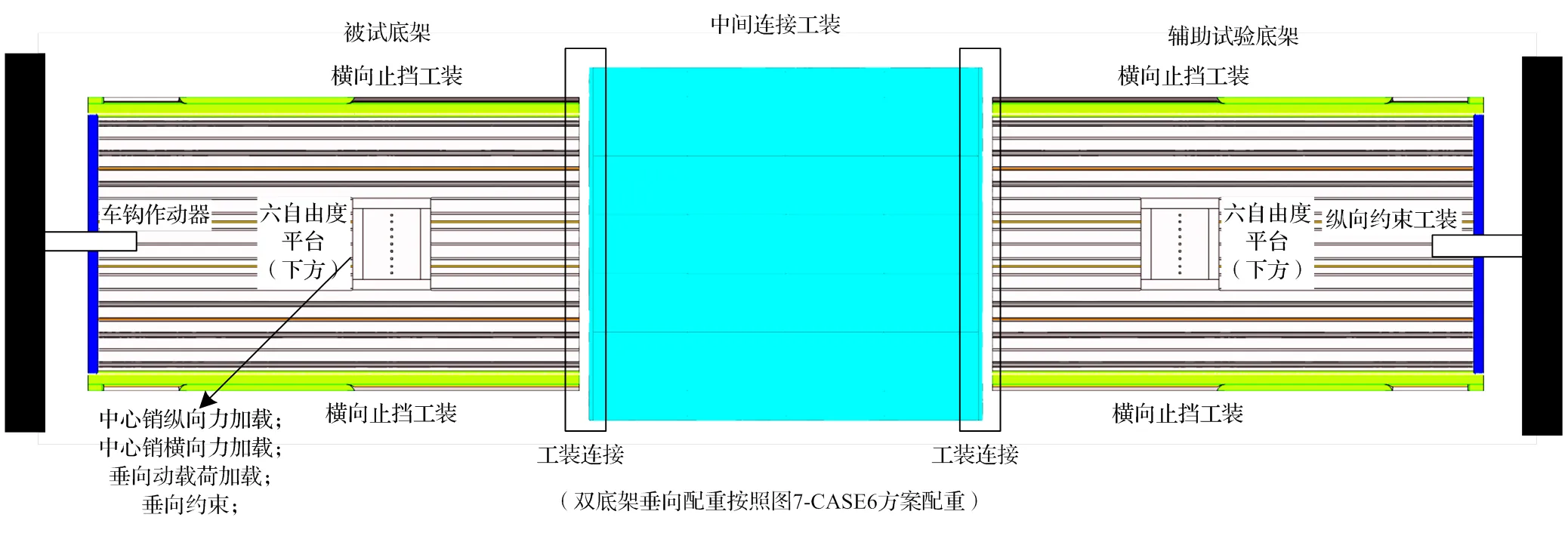

由于疲劳评估部位位于枕梁内侧即测点7~11区域,主要对测点7~11区域挠度进行拟合,通过拟合发现CASE6在测点8~11区域相较于整车挠度拟合最好故采用CASE6配重方案作为端部底架垂向等效载荷。根据端部底架的实际受力状态并参考VDV-152:2016建议对端部底架其余等效载荷与边界条件进行确定。端部底架疲劳强度虚拟试验方案示意图如图7所示。

端部底架中心销纵向力F-traction与车钩纵向力F-coupler幅值与作用点与整车一致,端部底架纵向约束施加于二端位车钩安装座处;端部底架中心销横向力F-centerpin与空簧横向力F-airspring与整车一致,横向约束施加于一、二端位横向止挡处;端部底架垂向等效载荷为CASE6配重,垂向约束施加于各空簧安装位,在底架靠近端墙位置两边梁施加辅助垂向约束。

根据所确定的等效载荷与等效边界条件,以0.15为单位对端部底架方案进行静强度分析,采用准静态法对端部底架方案进行疲劳强度虚拟试验。试验所用S-N曲线根据标准建立,试验评估位置为被试端部底架枕内加强筋附近区域所有焊接接头,试验应力修正方式采用FKM修正,S-N曲线置信度取95%,损伤评估对象为单元损伤。

图6 CASE1~CASE6及整车的挠度曲线

图7 端部底架疲劳强度虚拟试验方案示意图

2.2 端部底架虚拟试验结果

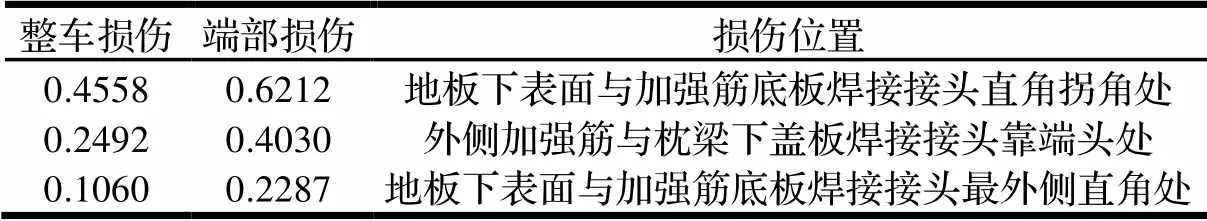

对端部底架方案进行横幅载荷疲劳强度虚拟试验,根据准静态法获得试验结果,试验结果表明:在标准载荷条件下,某地铁车辆端部底架经过1000万次循环最大损伤位置如图8和表4所示,端部底架最大损伤位置为枕内加强筋底板与地板下表面焊接接头直角拐角处损伤量为0.6212。将端部底架虚拟试验结果与整车结果进行比较发现,端部底架方案损伤最大的三个位置与整车方案一致且损伤量均大于整车,能够通过对端部底架疲劳强度进行分析而对整车疲劳强度进行验证。端部底架疲劳强度虚拟试验结果与整车对比如表5所示。

3 端部底架疲劳强度试验设计

地铁车辆端部底架疲劳强度试验采用MTS液压站、伺服激振控制器、50 t、25 t、10 t、5 t等级的液压伺服作动器——即整套MTS液压伺服系统进行加载,数据采集设备采用DH3821动静态应变测试系统。车钩纵向力通过车钩处液压作动器加载;中心销横向力与纵向力通过六自由度平台进行加载;垂向载荷通过配重进行惯性加载;试验底架与辅助试验底架通过中间工装进行连接,试验方案总图如图9所示。

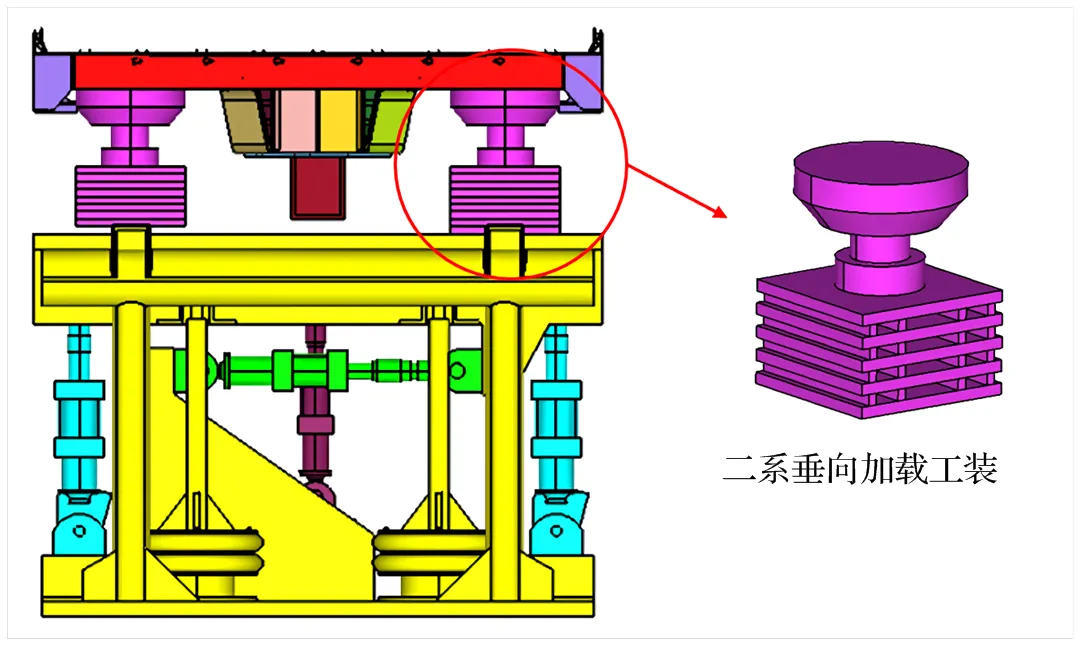

车钩纵向力通过车钩纵向力加载工装在一端位进行加载,工装如图10[10]所示;中心销纵向力、横向力通过安装在六自由度平台上的加载工装进行施加,六自由度平台具有6个液压作动器,能够实现6个方向的加载,六自由度平台如图11[10]所示;端部底架垂向载荷通过安装在六自由度平台上的二系垂向加载工装进行加载,二系垂向加载工装如图12[10]所示。

表4 端部底架疲劳寿命结果

表5 整车与端部底架疲劳结果对比

图9 端部底架局部惯性加载试验

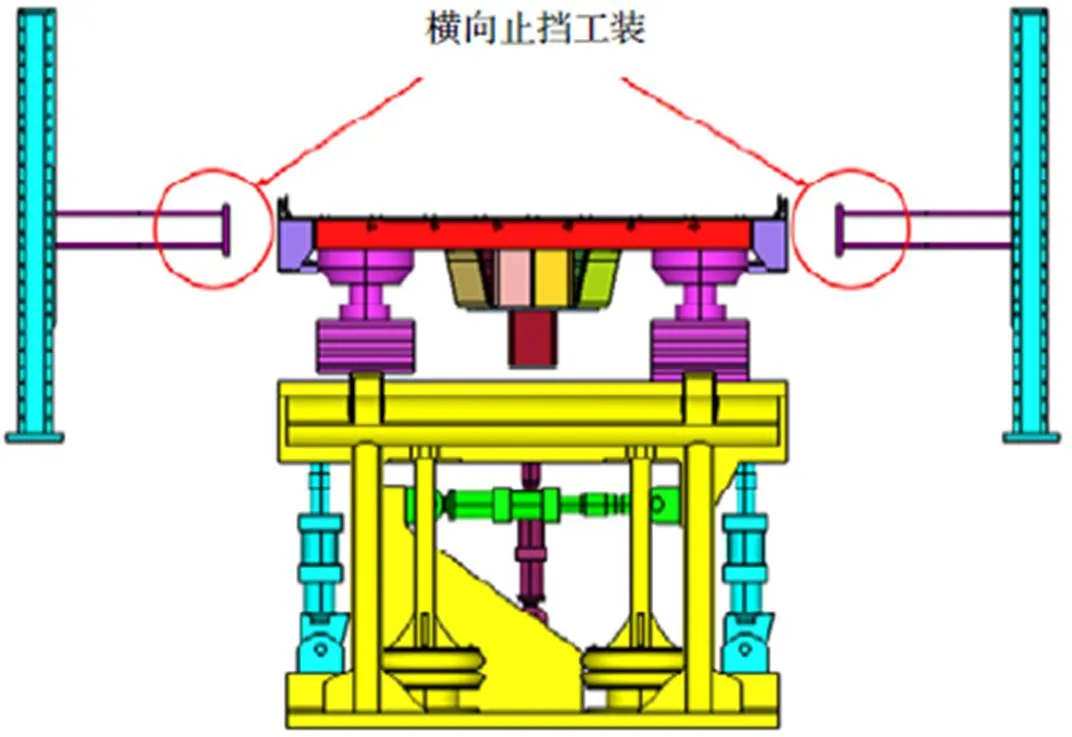

端部底架纵向通过工装在二端位车钩安装座处约束纵向自由度;端部底架横向通过横向止挡工装约束横向自由度,横向止挡工装如图13[10]所示;端部底架垂向通过六自由度平台进行约束,约束位置位于二系垂向加载工装即各空簧安装座处。

图10 车钩加载工装[10]

试验前,对端部底架试件进行PT探伤,确保试件没有裂纹。端部底架疲劳试验分三阶段共计1000万次,其中:第一阶段为600万次载荷循环,疲劳试验动态载荷与2.1节确定载荷一致,车钩纵向力与中心销纵向力取相反相位加载;第二阶段为200万次载荷循环,动态载荷放大为一阶段的1.2倍;第三阶段为200万次载荷循环,动态载荷放大为一阶段的1.4倍。在试验进行到600万次、800万次、1000万次时,需进行PT探伤。

图11 六自由度平台[10]

图12 二系垂向加载工装[10]

图13 横向止挡工装[10]

4 结论

(1)对于大型复杂结构件例如地铁车辆车体结构,由于试验难度大、成本高、周期长的问题,不适合直接进行试验,通过对端部底架这一车体最重要的承载结构进行试验进而对整车的疲劳试验进行替代可以很好的解决这个问题。

(2)端部底架局部惯性加载方案与整车方案在损伤最大的三个位置上具有较好的一致性且损伤量上均略大于整车,因此能够通过对端部底架进行疲劳强度试验而验证整车的疲劳强度。

(3)对于复杂结构件,虚拟试验相较于实际存在明显的优势,通过虚拟试验不但试验成本得到了降低、能一次性对大量位置进行分析而且能较为容易的获得难以贴片位置的应力值,节省大量试验时间。

[1]缪炳荣. 基于多体动力学和有限元法的机车车体结构疲劳仿真研究[D]. 成都:西南交通大学,2007.

[2]张醒. 随机载荷作用下的高速列车车体振动疲劳分析方法研究[D]. 成都:西南交通大学,2018.

[3]刘坤. 铝合金车体抗疲劳能力研究[D]. 大连:大连交通大学,2013.

[4]王新宇. 地铁车辆碳纤维复合材料枕梁结构强度研究[D]. 北京:北京交通大学,2019.

[5]于跃斌. 铁路货车车体疲劳试验方法及关键技术研究[D]. 北京:北京交通大学,2018.

[6]宋烨. 动车组铝合金车体疲劳寿命评估理论与试验研究[D]. 成都:西南交通大学,2016.

[7]彭雨洋. 高速列车车体及其底架局部疲劳强度研究[D]. 成都:西南交通大学,2013.

[8]胡杰鑫,谢里阳,喻海洋,等. 基于验证模型的枕梁疲劳寿命预测虚拟试验[J]. 西南交通大学学报,2019,54(1):106-112.

[9]王杰. 某高速列车底架疲劳寿命预测[D]. 沈阳:沈阳理工大学,2017.

[10]邬平波,刘潮涛. 成都10号线端部底架疲劳强度试验报告[R].成都:西南交通大学,2019.

Study on the Fatigue Life of End-underframe for Metro Vehicles

CHEN Yifei

( State Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu 610031,China )

In order to study the fatigue strength of metro vehicle’s carbody, considering that the existing standards only provide the standard test scheme of the whole vehicle, which leads to high cost and long test cycle, it is necessary to verify the whole vehicle’s fatigue strength through the study of the end-underframe. In this paper, the FE model of a metro vehicle’s carbody and its end-underframe are established, and according to VDV-152:2016 standard and BS EN 1999-1-3:2007+A1:2011 standard, the virtual fatigue test of the whole vehicle scheme is carried out. Then, the jig is designed and the equivalent load and boundary conditions are determined according to the actual stress state of the end-underframe, and the virtual fatigue test of the end-underframe scheme is carried out. The results show that the 3 positions with the largest damage of the end-underframe is the same as that of the whole vehicle and the damage is slightly larger, which can be a good verification of whole vehicle’s fatigue strength. Finally, the fatigue test scheme of the end-underframe is designed.

metro vehicle;end-underframe;FEM;fatigue life

TH134

A

10.3969/j.issn.1006-0316.2021.01.007

1006-0316 (2021) 01-0044-08

2020-06-02

高速列车牵引传动系统耦合振动机理与主动减振技术研究(U1934202)

陈逸斐(1994-),男,浙江嘉善人,硕士研究生,主要研究方向为机车车辆结构疲劳强度,E-mail:45328002@qq.com。