宁波钢铁2 500 m3 高炉出铁场系统设计

尹晓莹 ,何遵义 ,范志刚 ,李保俊 ,杨海章

(1.中冶赛迪工程技术股份有限公司,重庆401122;2.宁波钢铁有限公司,浙江 宁波315800)

宁波钢铁有限公司1#高炉易地大修,其总体工艺装备水平达到国内同类型高炉的先进水平, 本文对该出铁场系统进行了全面阐述及总结。

1 出铁场系统总体工艺布置

高炉共设有三个铁口,两个矩形出铁场,即C1出铁场和 C2 出铁场。 1#、2#铁口布置在 C1 出铁场上、3#铁口布置在C2 出铁场上,双侧出铁出渣。 C1出铁场下布置4 条铁路运输线,C2 出铁场下布置两条铁路运输线,均为尽头线;采用260 t 鱼雷罐车受运铁水。

高炉采用平坦型、 无填沙层出铁场平台结构,1#、2#、3#铁口间夹角分别为 78°、102°,出铁场平台采用耐热混凝土面层。每个铁口设有各自独立的泥炮、开铁口机、摆动流嘴。

设有一条上出铁场平台的高架通道, 允许载重10 t 单车通行, 主要用于炉前小型设备及各种散料的运输。在180°侧出铁场设置炉顶设备吊装孔,方便炉顶设备和各种散料及备品备件的吊运。 出铁场的整体平面布置如图1 所示。

2 出铁场系统主要设备配置

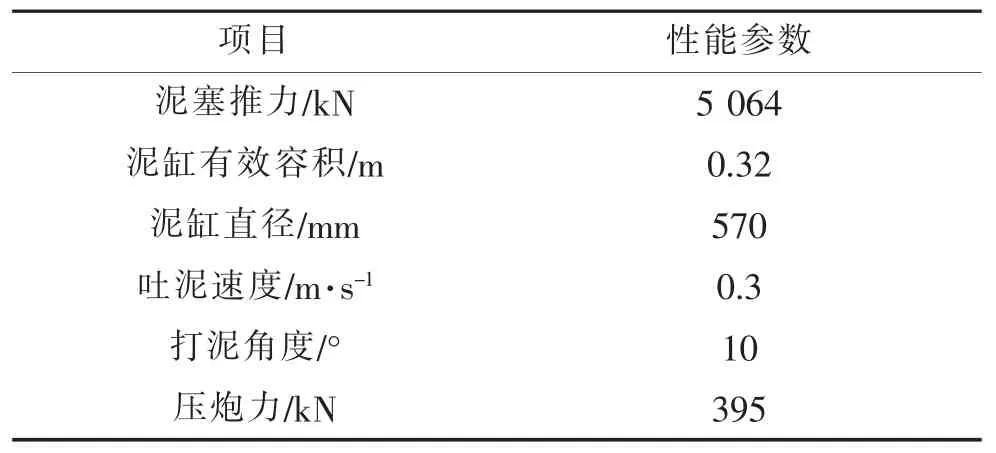

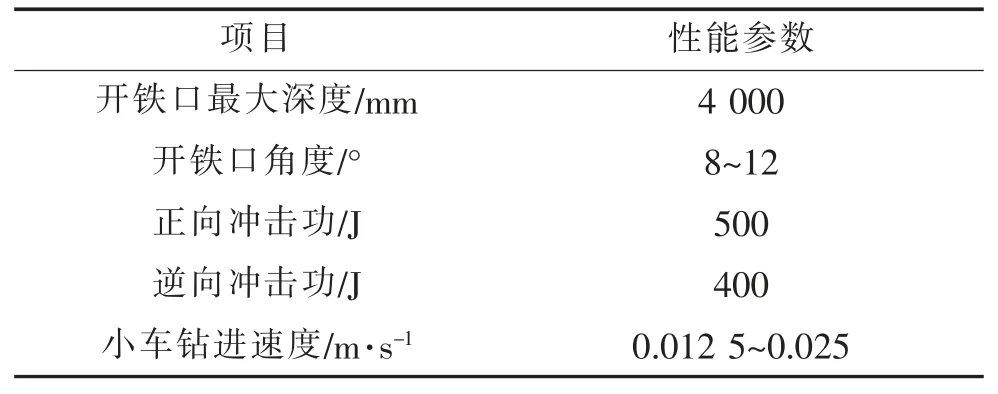

采用落地式大推力液压泥炮、全液压开铁口机,泥炮、开铁口机同侧布置。 在 1#、2#、3#铁口附近各设有一个泥炮操作室, 泥炮操作室内设置阀台和电动操作台。泥炮、开铁口机常规操作方式为现场遥控操作。泥炮具有转炮(兼压炮)和打泥等功能,泥塞推力5 064 kN,为矮身结构,布置在开铁口机下方。 开铁口机具有回转、送进、钻、正打、反打、吹、水雾气化冷却等功能,最大开铁口深度4 000 mm。 泥炮、开铁口机主要技术参数见表1 和表2。

图1 出铁场整体平面布置图

表1 泥炮主要技术参数

表2 开铁口机主要技术参数

采用赛迪轻便型摆动流槽,结构简单紧凑、重量轻、操作方便,运行可靠;流槽槽体采用圆弧形结构[1],从而避免应力集中,提高槽体使用寿命。摆动流槽操作方式:机旁电动+手动操作,摆动流槽在断电状态可快速实现手动紧急操作。 在受铁位下方铁路上设置轨道衡, 在受铁位上方的摆动流槽坑罩上设置微波液位计, 可动态检测鱼雷罐车的装铁量和铁水液位,并显示在出铁场上的LED 显示屏上,以指导摆动流嘴的摆动。 摆动流槽,长度3 900 mm,最大倾角±16°。

C1、C2 出铁场厂房主跨各设置一台起重量为32/5 t 的电动双梁桥式起重机,出铁场副跨设置一台起重量为10 t 的电动双梁桥式起重机, 出铁场起重机操作面基本覆盖所有设备。 高炉0°侧出铁场平台上设置一个5 t 电动过跨车, 用于C1、C2 出铁场物料的周转。

3 出铁场系统主要工艺特点

3.1 平坦化景观式出铁场

渣、 铁沟及摆动溜槽全部置于在出铁场平台场面下方,整个沟系(主沟区域除外)全部由平盖板覆盖,实现出铁场场面的完全平坦化,不仅炉前操作、检修作业方便,且有利于出铁场物料的周转。出铁场平台表面涂抹环氧树脂地坪漆,划分不同功能区,并设置观光通道,满足工业旅游的需求,场面整体布置有序流畅。

3.2 铁水运输方式灵活

“一罐制”铁水运输,实现了高炉铁水承载容器、铁水运输容器、 铁水缓冲库存容器、 铁水预处理容器、铁水兑入转炉容器五项功能合为一体[2],是炼铁、炼钢两大工序的有机衔接,具有加快生产节奏、降低铁水温降、减少烟尘污染等特点。考虑到“一罐制”铁水运输工艺优越性以及“一罐制”铁水运输与炼钢车间的衔接互通性, 本高炉考虑多种铁水运输方式并存的灵活性:沿用宁钢原有的260 t 鱼雷罐车受运铁水,但也仍能满足“一罐制”140 t 铁水罐受运铁水。

出铁场下铁路长度, 可同时满足单次出铁采用260 t 鱼雷罐车或者140 t 铁水罐车的配罐需求;出铁场下构筑物尺寸按罐车尺寸进行设计,满足260 t鱼雷罐车和140 t 铁水罐车运输安全间距及安全净空需求。 后续,如需进行“一罐制”铁水运输升级,本工程新建高炉不会成为改造的限制环节。

3.3 大出铁场平台面积比

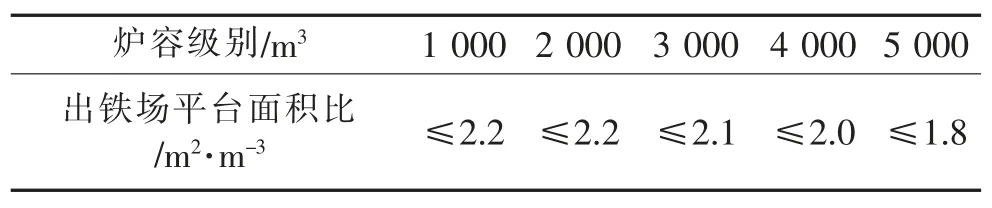

出铁场平台面积应满足炉前操作的需求,但也应该遵循节约用地的原则。《高炉炼铁工程设计规范》推荐的不同炉容出铁场平台面积比值见表3[3]。

表3 高炉出铁场平台面积比

高炉出铁场平台总面积~5 330 m2,对应的炉容出铁场平台面积比为2.13; 在出铁场180°侧副跨下方设置两个出铁场夹层平台,共240 m2,夹层净空~3.5 m,用于出铁场设备及材料的堆放,相应的高炉实际炉容出铁场平台面积比为2.3。本高炉为易地大修,工程用地狭长,可利用建筑面积有限,通过夹层平台的设置尽量提升高炉的实际炉容出铁场平台面积比,便于出铁场资材保存,提升出铁场的美观整洁水平。

3.4 加宽型贮铁式主沟

采用固定贮铁式主沟,主沟长度为15 m(铁口基准点至撇渣器内侧长度),坡度1.5%,主沟钢壳宽度为3 m。 主沟主要结构包括主沟钢壳内永久层浇注料、隔热砖、黏土砖、高铝质碳化硅砖、工作层浇注料及钢壳外砖砂填料、永久层浇注料。主沟永久层和工作层内衬采用浇注料,在采用高质量沟料的同时,加厚主沟工作层内衬,其厚度约610 mm,以增加主沟通铁量。在主沟落铁点、主沟中部及撇渣器部位设置热电偶,实时监测主沟耐火材料的在线生产温度,保证主沟的安全使用。

通过优化配置主沟内耐材的选型及厚度, 合理控制主沟的温度分布:维持主沟内铁水的高温;保证主沟外混凝土沟槽的低温使用区间; 避免主沟内耐材大温度梯度的发生[4]。 在有限空间内达到有效隔热,并配置加厚的工作层内衬,主沟的一次通铁量可达 15 万 t。

3.5 场面作业环境优良

出铁场的主要烟尘产生于渣铁流经处和开堵铁口时,为有效去除这些烟尘,出铁场设有较为完善的通风除尘设施,在铁口两侧及顶部、主铁沟撇渣器、渣沟、铁沟、摆动流嘴等处均设有强力抽风除尘点,其余少量含尘气体, 通过出铁场屋顶吸风罩经过出铁场除尘系统排放。

铁口区域采取侧吸和顶吸相结合的强力抽风方式,并在侧吸罩与炉体及风口平台、出铁场平台间隙设置挡烟板, 尽量封闭铁口区域以阻挡开铁口时高压、急速喷出的铁花和烟尘的扩散;在出铁场平台下的摆动流槽围裙处设置两个侧吸罩, 并设置与罐口相匹配的挡烟板, 即时有效地捕集作业时产生的烟气;铁、渣沟上设置有全封闭沟盖,通过在沟侧壁处抽风,在遮蔽区域形成有效吸入气流,防止烟尘从沟盖缝隙处外逸。

出铁场厂房为半封闭式, 斜面屋顶, 配置低墙裙。既可保证出铁场的自然通风,又可使出铁场内风向向上,减缓风速,提升出铁场通风效果,杜绝外围横向风力对出铁场除尘的影响。

4 运行状况

宁波钢铁2 500 m3高炉自2019 年7 月点火投产,出铁场系统一直保持正常生产状态。 目前,高炉出铁场系统作业率高、设备运行状况良好、场面作业环境优良,达到自动化、清洁化的设计初衷,为高炉的稳定顺行提供了可靠保证。

5 结语

宁波钢铁有限公司1#2 500 m3高炉易地大修,总体装备水平及工艺设计水平先进, 出铁场系统自动化程度高、作业环境优良、系统运行高效,值得在同类型高炉中推广。