浅谈双旗山金矿损失率和贫化率的原因及控制措施

韩文明*

(福建省双旗山矿业有限责任公司,福建 德化 362500)

1 地质概况

矿段主要地层岩性为大岭组变粒岩等,与双旗山十三金矿段岩性相同。主要岩性为黑云斜长变粒岩、浅粒岩等,金矿床主要赋存其中,为矿段主要工程地质岩组。岩石普遍坚硬、致密、完整,工程地质性能好。矿段内剪切带千糜岩、糜棱岩,变粒岩、浅粒岩,作为矿体直接顶底板及容矿岩石。其中变粒岩、浅粒岩普遍较坚硬完整,岩体稳定性较好;剪切带千糜岩、糜棱岩,片理发育,岩石力学强度较低,岩体稳定性较差[1]。所以,剪切带千糜岩、糜棱岩作为矿体顶底板不稳定围岩,开采中较易产生不良工程地质现象。总体矿床工程地质条件属以半坚硬层状岩类为主的中等类型。从矿山已施工的巷道看,矿体围岩致密、坚硬,总体稳固性较好,少见有坍塌地段,大部分不需支护。矿石自然类型:按矿石成因划分有原生金矿石和氧化金矿石两类,按容矿岩石类型可分为构造蚀变岩型金矿石、石英脉型金矿石。

2 开采现状

金钟形矿段位于双旗山金矿区的东部,一直处在探矿阶段。金钟形矿段经过多年的坑道探矿,现已形成547m、555m、563m三个探矿硐和537m、512m、480m、450m等四个水平探矿中段,其中547m探矿硐为斜坡道,与各水平探矿平巷连通,555m、563m探矿硐为平巷,512m、480m、450m水平探矿中段与十三金矿段贯通。目前还未形成完善的开拓运输系统。矿山拟充分利用已形成的探矿工程(包含探矿斜坡道),扩刷后对矿段进行斜坡道开拓,铲运机铲装矿岩,无轨矿用汽车运输[2]。本矿段只需增加部分天井和联络巷工程,即可形成完善的开拓运输系统。

3 矿石损失和贫化的主要原因及控制措施

矿石损失和贫化的原因,主要有以下几个方面:

(1)双旗山金矿矿床地质条件复杂,主要表现在:矿体形态复杂,矿体规模小,矿化不均匀,矿体连续性不强,矿体界线不清,矿体产状变化大,沿走向、倾向具有波皱起伏、膨胀收缩、分叉复合及尖灭再现等特征,对矿体走向和倾向上的控制程度不够,矿体走向上基本以沿脉巷道和坑内钻为主,倾向上控制程度比较弱,沿脉天井施工较少。

控制措施;①加强生产探矿,利用坑内钻探和探矿工程采用“探采结合,探矿先行”的原则,应当从走向和倾向上加密勘探密度,当矿体控制程度达到C级,根据地质技术人员提供的地质资料,对矿体进行整体规划,统一布置,尽可能利用探矿工程代替采准工程,应优先施工沿脉工程或坑内钻从走向上进行控制,再施工沿脉天井或坑内钻从倾向上控制,根据矿体控制情况选择合适的采矿方案。为了进一步控制矿体赋存状态,减少采矿过程中的损失和贫化,可以优先施工可以兼做探矿作用的采准工程,若地质开采技术条件变化较大时,可以及时对原设计进行修改,重新选择采矿方案。②加强地质、测量、采矿等各专业技术人员之间的配合,加强技术管理和现场技术指导工作。③地质资料的可靠程度将直接影响损失、贫化各项指标,根据双旗山金矿地质的工作特点,应加强综合研究,摸清矿体特征,坚持做好对矿体的二次圈定工作,正确执行高品位样品的处理规定,并加强阶段的地质资料会审工作,以便为矿山生产提供比较准确可靠的地质资料。④矿房回采阶段是损失贫化的主要阶段,矿房回采圈定采幅时执行不严,钻工布置炮孔的间距、排距、倾角及深度等不合理,人为使采幅增大,有的钻工分不清矿体的走向和倾角,造成矿体上下盘围岩脱落,加强专业技术人员现场指导工作,要经常去作业面检查和监督。

(2)采矿方法或底部结构选择不合理造成矿石的损失和贫化。双旗山金矿目前对于矿体厚度<7m急倾斜薄矿体采用浅孔留矿法,对于矿体厚度7m~15m的急倾斜中厚矿体已不适合浅孔留矿法的适用条件,平缓矿体采用房柱采矿法,对于缓倾斜厚矿体采用分段采矿(副中段),对于缓倾斜薄矿体采用分段采矿(副中段),矿体倾角缓,矿石无法靠自重溜矿,对底部进行拉底,造成上下盘围岩混入量大,矿柱矿量损失贫化大,工人在较大暴露面下作业,安全性差,平场工作比较繁重,在大量放矿过程中,采场上下盘随着出矿慢慢暴露出来,上下盘稳定性逐渐降低,铲装设备不允许进入空区出矿,造成采场残留矿量较多等[3]。

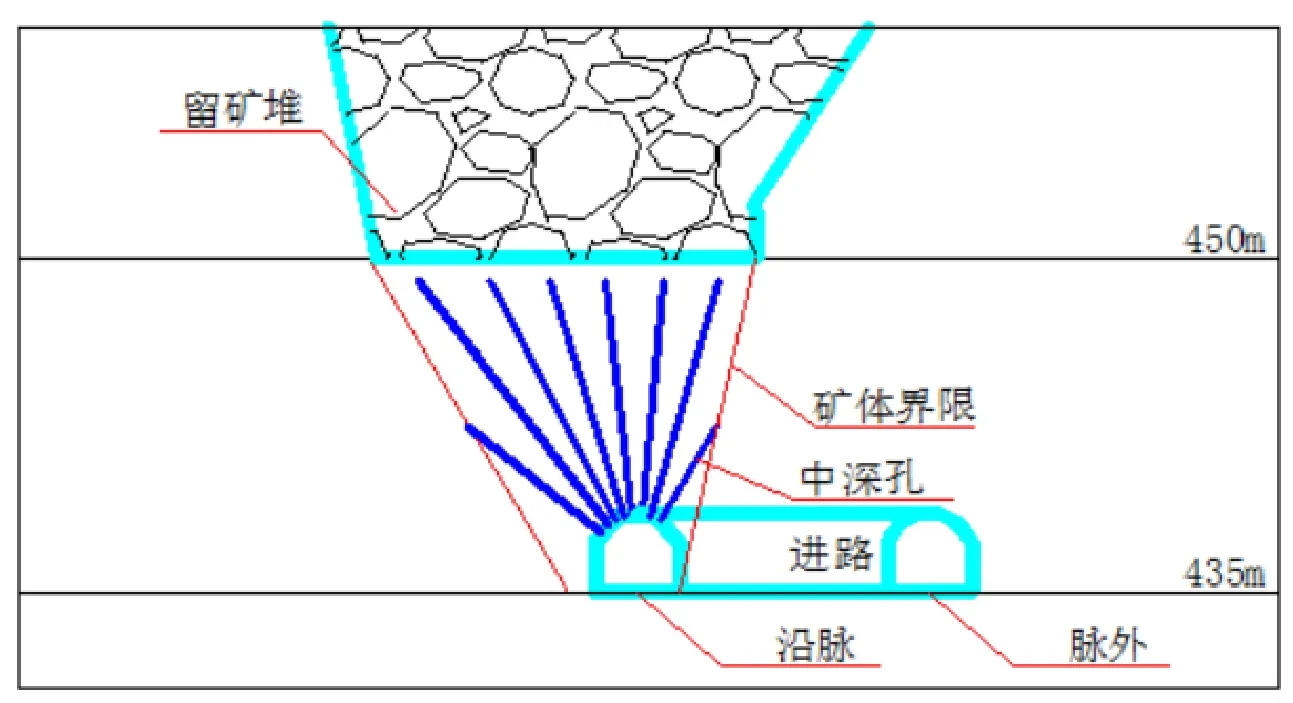

控制措施:根据地质专业人员提供二次圈定的地质界线进一步完善理采矿方法,对于矿体厚度<7m急倾斜薄矿体采用浅孔留矿法,对于矿体厚度7m~15m的急倾斜中厚矿体可采用中深孔崩落法落矿,底部可采用漏斗结构或堑沟结构等形式,如图1所示。

图1 450m中段-3~5线矿房平面图

450m中段-5~7线矿房(如图1所示)由于矿体水平厚度在7m~15m之间,矿体在倾向上向下部延伸15m,回收下部矿体时若采用常规浅孔采矿法采矿,工人长时间在较大暴露面下作业,工人危险系数高,回采周期较长,矿房上部还要预留顶柱,会造成矿量损失贫化。分段高度15m,矿体水平厚度在7m~15m符合中深孔崩落法采矿的条件,底部采用中深孔堑沟结构(如图3),矿石运搬采用铲运机出矿,矿体回采采用中深孔爆破,由南向北后退式回采,切割天井布置在矿房南部,为切割槽提供爆破自由面,切割拉槽为正常排提供爆破作业面,切割槽采用中深孔拉槽,炮孔垂直上向扇形孔布置,工人避免长时间在较大暴露面下作业,工人安全系数高,机械化作业程度高,回采周期短。缺点是由于矿体不规则,中深孔孔深控制程度不高,中深孔爆破后,矿体上下盘会造成局部贫化。512中段0~1线矿房(如图2所示)向下部延伸的矿体可利用500中段,分段高度13m,矿体水平厚度在8m~12m符合中深孔崩落法采矿的条件,底部采用中深孔堑沟结构(如图3),矿石运搬采用铲运机出矿,矿体回采采用中深孔爆破,由南向北后退式回采,切割天井布置在矿房南部,为切割槽提供爆破自由面,切割拉槽为正常排提供爆破作业面,切割槽采用中深孔拉槽,炮孔垂直上向扇形孔布置,如图2所示。

图2 512m中段-0~1线矿房平面图

图3 中深孔堑沟结构布置示意图

512中段7~11线矿房岩性为构造片岩、千糜岩,局部夹条带状黄铁矿化石英脉;矿体具硅化、绿泥石化、黄铁矿化,黄铁矿呈星点状、细脉状和团块状分布。矿体(片岩、千糜岩)厚度在2.0m~6m之间,在矿房向上回采的过程中,矿体上盘构造比较复杂,片理状构造比较发育,上盘矿体界线不明显,支护形式采用锚杆支护,局部采用锚网支护。在该矿房回采结束时,留矿堆暂时支撑该矿房的稳定性,待大量放矿时,该矿房逐渐暴露,有可能会残留一定数量的矿石,其矿房向下部延伸的矿体可利用500中段,分段高度13m,矿体水平厚度在7m~10m符合中深孔崩落法采矿的条件,底部采用中深孔堑沟结构(如图3),矿石运搬采用铲运机出矿,矿体回采采用中深孔爆破,由南向北后退式回采,切割天井布置在矿房南部,为切割槽提供爆破自由面,切割拉槽为正常排提供爆破作业面,切割槽采用中深孔拉槽,炮孔垂直上向扇形孔布置。由于该矿房位置的特殊性,上部回填废石形成覆盖层,上部分段留矿堆可作为覆盖层,覆盖层为挤压爆破创造条件,形成覆盖层岩石下放矿即覆盖岩下放矿,其与空场下放矿完全不同,空场下大量放矿结束时,放矿过程中两侧自然安息角(自然安息角一般为35°~45°)以上的矿石能全部放出;而覆盖岩下放矿几乎只有废石降落漏斗曲面以内的矿石才能放出,矿房中残留的矿石量覆盖岩下放矿会比空场下放矿大。覆盖层主要有两个作用,一是为挤压爆破创造条件,二是可以减少由于采空区顶板冒落而形成的冲击波,对人或机械设备的伤害。

缓倾斜薄矿体采用房柱法采场,矿房沿倾向方向布置,分段高度可根据电耙有限耙距确定合理分段高度,也可以进行二次耙运,矿石运搬采用电耙运搬,矿石运搬在各种采矿方法的回采工作中都占有较大的比重。矿石运搬的方式有许多种,其中包括重力运搬、机械运搬、暴力运搬、人力运搬和水力运搬等。其中重力运搬和机械运搬运用的比较普遍,由于我国矿山的中、小型企业比较多,目前电耙运搬在国内有色金属地下开采矿山中的使用仍燃比较广泛,它的优点是设备外形小,运转可靠,可操作性和维修相对比较简单,矿石运搬成本相对较低。其缺点是:有效耙运距离较短,台班生产能力较低,底部结构采切工程量大,因此电耙搬运的运用也受到了较大的限制。

(3)为保护地表构筑物或主要运输巷道所保留的保安矿柱和中段之间的顶底柱及点柱等矿石的损失。

控制措施:根据各中段矿体边界,进而圈定采空区移动界线,合理布置主要运输巷道或主要硐室。

其次还有由于矿体赋存条件复杂,根据目前采矿技术水平不能回收(如矿体厚度小于可采厚度等)。在回采过程中,采幅未按设计要求采到矿体边界,造成采场顶板或底板残留部分矿石未能采出造成损失贫化等原因。

4 结语

蚀变岩型矿体受韧性剪切带控制,在矿块回采过程中的控制,主要采取对采场顶、帮进行取样化验,并经常与地质、测量相关专业技术人员沟通交流,共同确定采场边界及回采高度同时,也要加强对矿体的控制程度,利用沿脉天井及巷道进一步加密勘探网度。由于矿体矿化蚀变程度的不同,造成矿体品位分布不均匀,不能单方面从表面刻槽(或敲样)和观察来判断。

在搭配出矿方面,总体制定了主要配矿采场供矿计划表,采取灵活方案,暂缓低品位采场的回采,建设高品位的采场进行合理调配。在现场管理过程中,从采矿源头上主抓贫化率,严格控制采幅,机动调配铲运车司机均衡出矿,在回采过程中能够控制损失率和贫化率。降低损失率和贫化率一直是矿山工程管理和技术人员努力的方向,可以根据矿山实际情况,在保证安全生产的前提下,进一步尝试采用技术方案创新和新管理模式,可以适当学习或借鉴类似矿山先进的技术(或设备)和管理经验。