降低烟化炉炉渣含锌

赵红梅,张殿彬,张得伟,范科彪

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655000;2.云南驰宏资源综合利用有限公司,云南 655011)

烟化炉吹炼作业是将酸浸渣、还原炉渣和熔剂等加入烟化炉进行烟化吹炼,具有生产能力大,金属回收率高,原料适应性强、可用低级煤作燃料等优点[1],且吹炼产生的炉渣还可用于生产水泥及耐火材料,因此被广泛应用。

云南驰宏资源综合利用有限公司利用自身的技术和规模优势,以提高资源利用效率为核心,大力发展循环经济。铅系统采用“富氧顶吹熔炼-侧吹还原炉还原-烟化炉吹炼-铅电解精炼”工艺,锌系统采用常规的“焙烧-浸出-净化-电积”工艺。铅系统每年产出5~7万吨还原渣,锌系统每年产出10~12万吨酸浸渣,两类渣中都富含Pb、Zn、Ge、Ag等有价金属,为了实现资源的高效综合利用,需对渣中有价金属进行回收利用,公司根据还原渣和酸浸渣的特性,按照一定比例搭配,利用烟化炉进行烟化挥发处理,Pb、Zn、Ge、Ag以氧化物形态富集在烟尘中,吹炼后的高温炉渣经急冷水淬后形成无害渣。公司2台烟化炉炉床面积13.37㎡,以锌系统浸出渣(以下简称“酸浸渣”)为原料,同时回收碱渣、中和渣、钴渣等铅锌冶炼废渣。经过在生产中不断地探索和改进,各项经济技术指标不断提高,工艺水平不断优化和提升。但是,炉渣含锌长期在3%以上,不仅造成大量有价金属的浪费,而且炉渣含锌高也不利于水淬渣外销,严重影响公司效益。

针对烟化炉炉渣含锌高的问题,系统分析了粉煤质量、渣型以及空气过剩系数等可能造成渣锌高的因素,并在生产实践中开展实验,以期达到降低烟化炉炉渣含锌,减少有价金属流失,提高经济效益的目的。

1 实验

1.1 实验原理

烟化炉吹炼作业是将酸浸渣、还原炉渣和熔剂等加入烟化炉进行烟化吹炼,吹炼是一个高温强化还原挥发氧化的过程,其实质是利用粉煤燃烧产生大量的热和一氧化碳气体使熔渣中的铅、锌等从其氧化物中被还原成金属蒸汽而挥发出来,至炉子的上部空间再次被炉内的二氧化碳气体或空气氧化成PbO、ZnO;炉渣中的铅也有可能以PbO或PbS的形式挥发,GeO2被还原成GeO挥发等,这些金属氧化物以烟尘形态随烟气一道进入余热锅炉、收尘系统回收[2]。主要涉及的反应如下所述[3]:

1.2 工艺流程

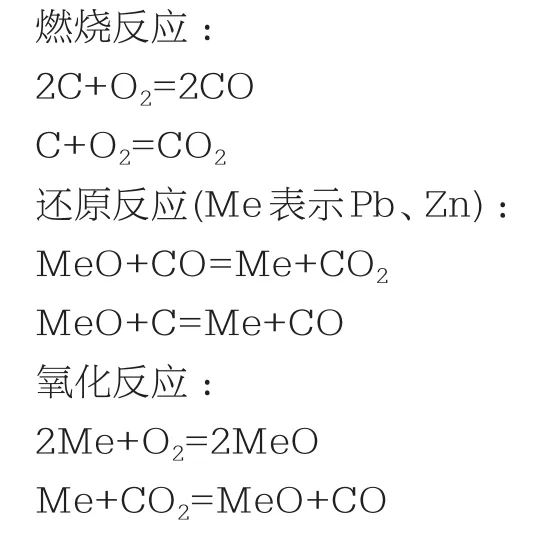

本研究所用工艺流程如图1所示。

图1 工艺流程图

酸浸渣等渣物料由皮带输入烟化炉内,炉内通过粉煤燃烧来提供热量和还原气氛对渣物料进行吹炼。铅、锌等金属氧化物被还原为金属或者低价氧化物随烟气上升,至三次风口被吸入的空气氧化为金属氧化物,最后进入收尘系统收集,吹炼废渣水淬后外销。

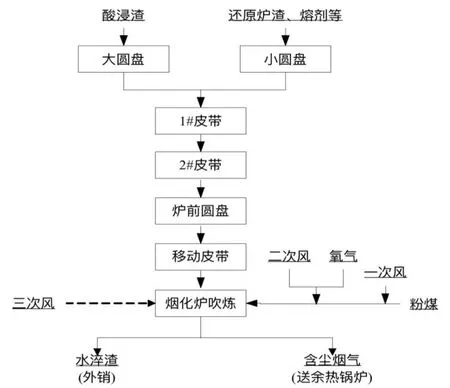

1.3 实验设备

本研究在实际生产中开展,实验设备为13.37m2的烟化炉。烟化炉由水冷夹套组成,内腔为长方体,横断面为矩形,下段盛装熔体,称烟化熔炼池,熔池两侧相对布置粉煤喷嘴,池端设有排渣口,池底衬耐火层。结构形式如图2所示。

图2 烟化炉结构及其物料流程图

2 结果与讨论

2.1 粉煤质量对渣含锌的影响

烟化炉主要能耗占比中,原煤占比达到80%以上,是最重要的能耗指标,原煤中主要成为有固定碳、挥发分、灰分,固定碳发热值较高,但不宜燃烧,挥发分易燃烧,利于快速提温。

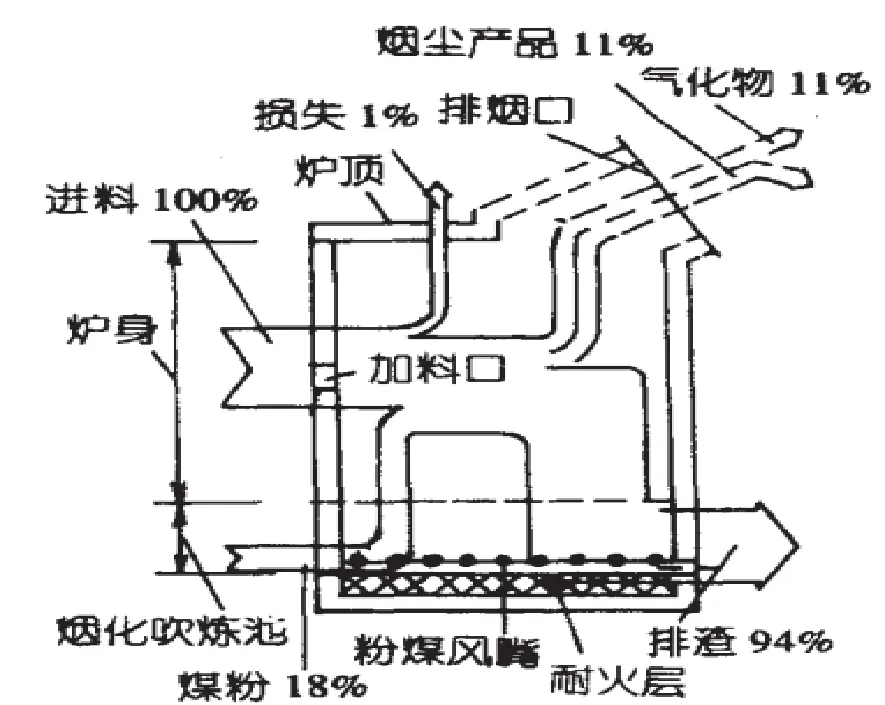

原煤挥发份高有助于降低水渣含锌。如图3所示,水渣含锌与原煤挥发分的关系曲线,可以看出,随着原煤质量提升后,冶炼温度升高,有利于熔池内的金属的还原反应,可以缩短还原时间和降低水渣含锌。

图3 原煤挥发分与水渣含锌的关系曲线

按图中拟合的公式测算,采用高挥发分的原煤后,水渣中的含锌将降低0.142%。

原煤在烟化炉冶炼过程中既是燃料也是还原剂,其内在成分的优劣与稳定性直接影响到烟化炉炉况和锌金属加工成本的高低,通过生产实践证实,是原煤当中的挥发分起到至关重要的作用。提升原煤指标后,能够降低单耗和用煤成本、提升烟尘品质、降低水渣含锌、提升冶炼温度。经过长期的生产实践和理论分析,确定了适宜烟化炉作业的粉煤质量为:含碳量≥50%;灰分(A)≤30%;挥发分(V)≥16%,粉煤粒度<200目占60%以上,水分<1.0%,粉煤合格率>90%。

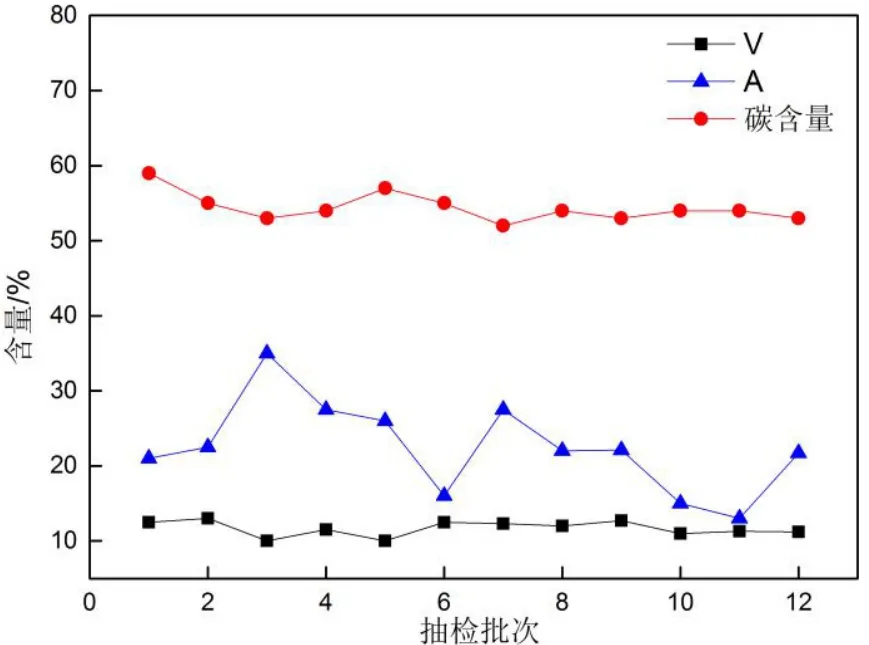

为了研究粉煤质量对炉渣含锌的影响,随机抽查进行质量检测,结果如图4所示。

图4 粉煤质量检测结果

由图4可知,粉煤来源比较稳定,各主要成分波动不大。粉煤球磨机磨煤粒度200目以下>75%,水分<1%,煤质量合格率为91.7%。因此,粉煤质量对渣含锌影响不大。

2.2 渣型对渣含锌的影响

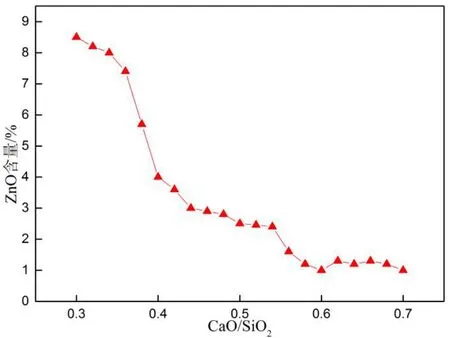

烟化炉熔渣型的控制主要是合理控制FeO、SiO2、CaO的含量及比例,CaO可提高炉温,SiO2粘度大,SiO2含量过高会恶化炉况,降低铅、锌、锗等的挥发速度。因此,研究CaO/SiO2对渣含锌的影响,结果如图5所示。

图5 CaO/SiO2比对炉渣ZnO含量的影响

由图5可知,随着CaO/SiO2比的增大,ZnO的含量逐渐下降,当CaO/SiO2≥0.6时,炉渣中的ZnO含量小于2%。CaO/SiO2过大意味着CaO含量增大,不仅会增大炉渣渣量,而且占用有效物料的处理量,降低炉床能力。因此,适宜的渣型为CaO/SiO2≥0.6。

合理控制渣型可有效降低渣含锌。可采取如下措施控制渣型:对还原渣每班进行抽样分析,采用手持式X光分析仪对熔渣成分进行快速分析,若钙硅比较低,烟化炉补入石灰石调整渣型;烟化炉放渣时监控熔渣流动性,定期对烟化炉熔渣、水淬渣取样分析,烟化炉配料方面,充分利用酸浸渣仓小圆盘,使配料均匀;由于艾萨炉要配石英砂,而还原炉要配石灰石,存在矛盾,如何从源头调整渣型,避免浪费,提高物料处理效率,同时产出适合烟化炉吹炼的还原渣非常关键,烟化炉补入瓜子石仅作为极端情况的补救措施。

2.3 锌的物相对渣含锌的影响

为了研究熔渣中锌的物相对炉渣含锌的影响,抽取含锌较高的炉渣对锌的物相进行检测,结果如表1所示。

表1 熔渣中锌的物相对渣含锌的影响

由表1可知,渣含锌的炉渣中的锌多以Zn2SiO4和ZnFe2O4存在,这是因为Zn2SiO4和ZnFe2O4化学性质稳定以及熔池温度较低[4],该部分化合物没有被充分还原成金属蒸汽挥发而富集在炉渣中,造成渣含锌升高。Zn2SiO4、ZnFe2O4以及ZnO的还原温度如表2所示。

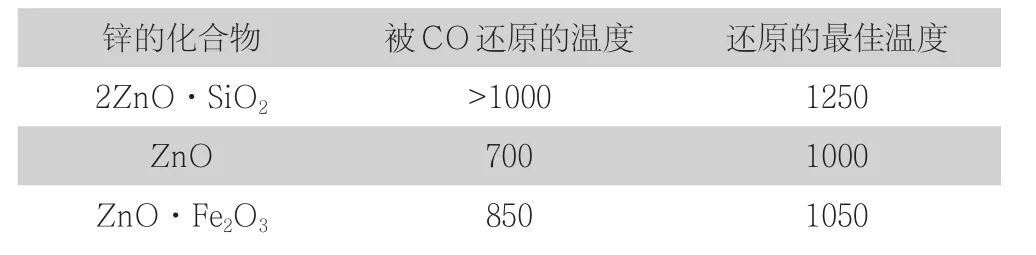

表2 锌化合物的还原温度/℃

由表2可知,ZnO的还原温度最低,Zn2SiO4、ZnFe2O4的还原温度较高。因此,在同等的炉况条件下,Zn2SiO4、ZnFe2O4的还原速率低于ZnO。

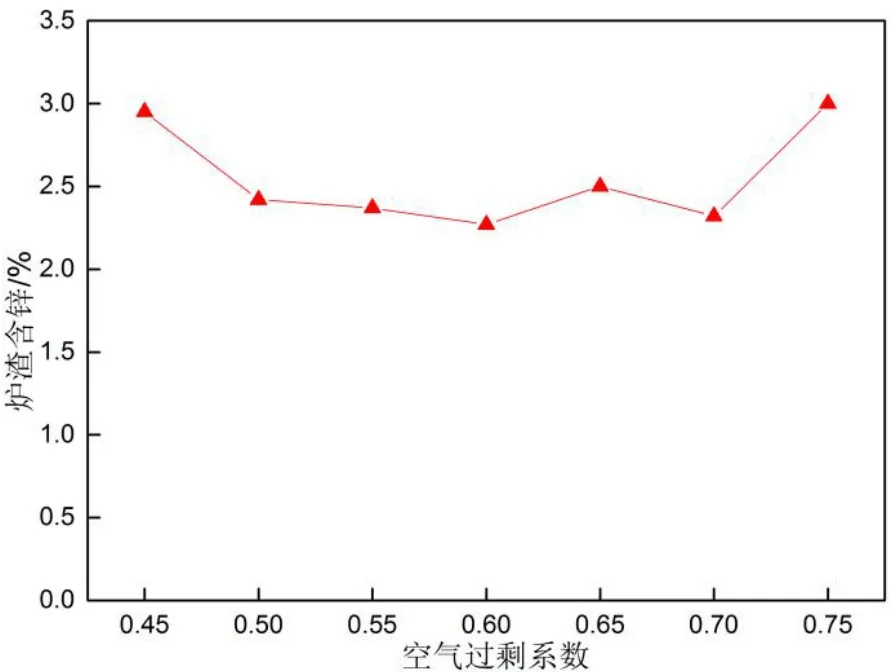

2.4 空气过剩系数对渣含锌的影响

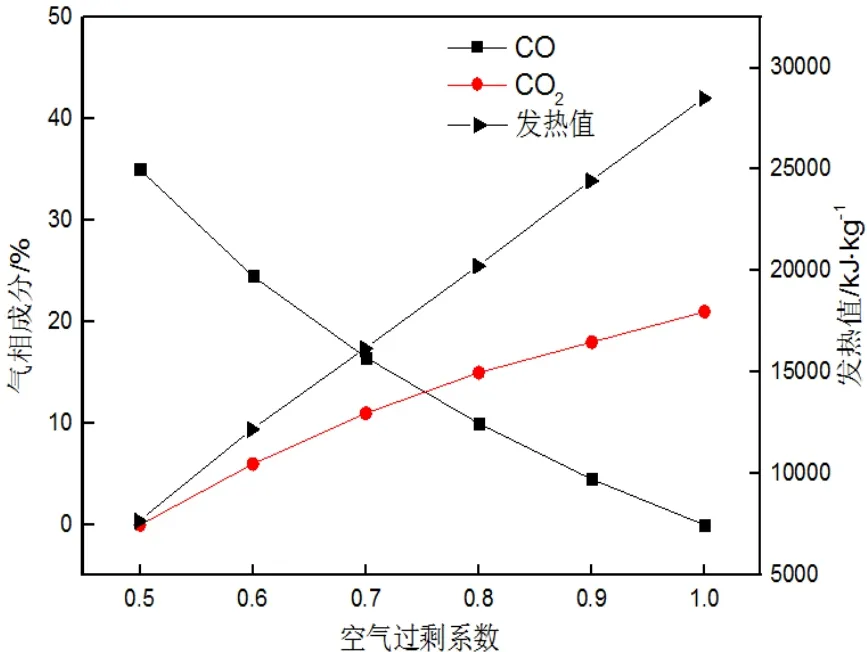

空气过剩系数直接影响粉煤的燃烧速率和燃烧程度,进而影响炉温和烟气量[4]。图6所示为空气过剩系数与气相成分和发热值的关系。

图6 空气过剩系数对气相成分及发热值的影响

由图6可知,随着空气过剩的增大,CO含量逐渐降低直至为0,CO2含量和发热值逐渐增大。这是因为空气系数增大,氧气充足,C发生完全燃烧生成CO2,单位质量的C释放的热量增大,空气系数小,氧气浓度低,C发生不完全燃烧生成CO,热量未全部释放。

图7所示为空气过剩系数对炉渣含锌的影响。

图7 空气过剩系数对渣含锌的影响

由图7可知,随着空气过剩系数的增大,炉渣含锌呈先降低后升高的趋势,当空气过剩系数在0.5~0.7时,废渣含锌降到了2.5以下。可能是因为空气系数过低,粉煤燃烧速率慢,单位时间释放的热量少,导致炉温偏低,含锌化合物的还原速率减慢[5]。空气系数过高,粉煤完全燃烧,炉内还原气氛弱,锌的化合物还原挥发率低,导致炉渣含锌升高。

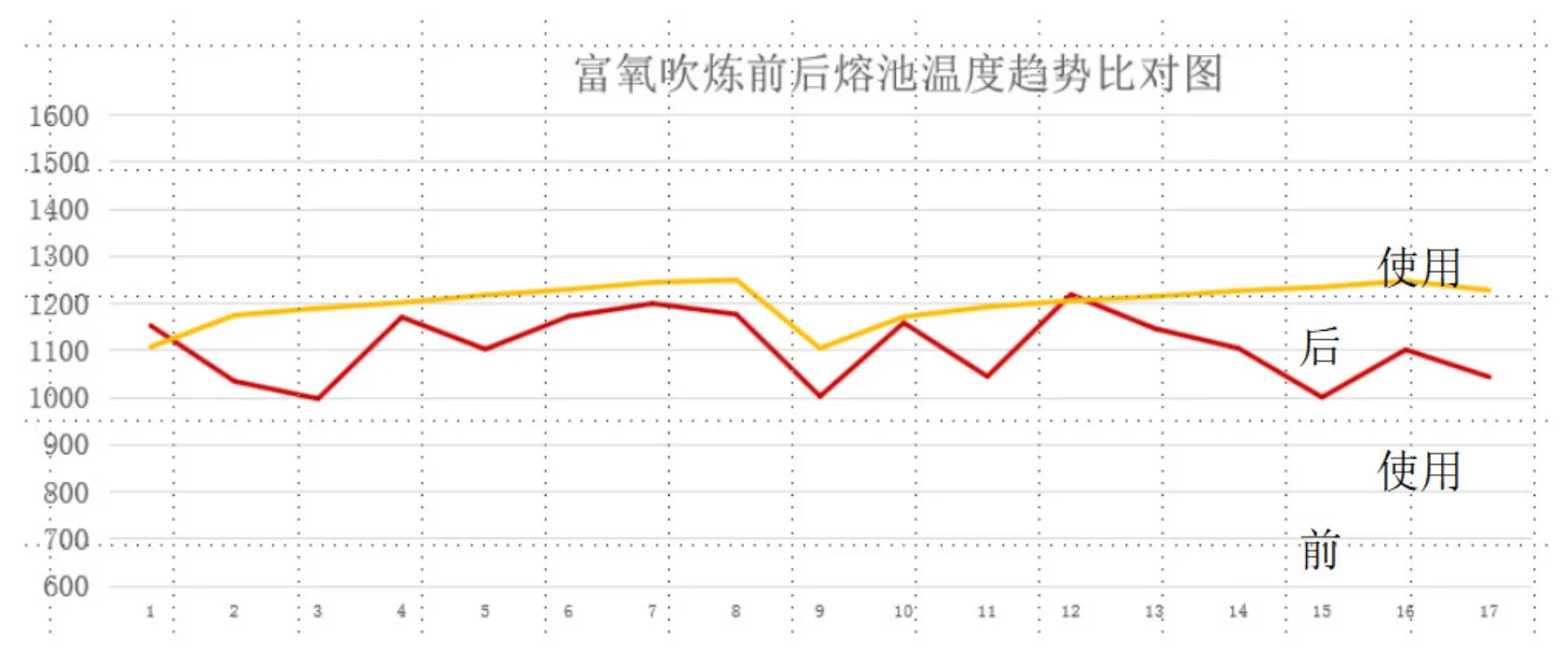

2.5 富氧浓度对渣含锌的影响

烟化炉采用富氧吹炼工艺,熔池整体温度得到大幅提升,可有效降低渣含锌。

烟化炉吹炼分为4个阶段:进料、提温、吹炼、放渣。进料阶段将会使熔池温度骤然下降,完成加料后需要对熔池快速提温至1150℃以上温度条件,吹炼阶段内熔池是一个高温强还原的气氛,放渣阶段时熔池温度最高,熔渣流动性好利于排渣。4个阶段中,进料和吹炼阶段通入富氧,可降低冷料加入后都熔池温度的影响,节省提温时间。而吹炼阶段加入氧气将会破坏降低还原气氛,不利于锌金属的还原,因此,烟化炉用氧并不是连续的,只能在进料和提温阶段使用富氧。

在氧气的实际使用过程中,入炉工艺风富氧浓度约高,将会导致烟化炉内温度过高,将会导致系统工艺温度过高,收尘布袋除尘器入口温度升高超过150℃,存在工艺安全隐患。因此,烟化炉使用氧气的量并不是越多越好,而是受系统温度上限的限制。经过长期的探索和调整,供氧量≤700m³/h时,烟化炉系统温度基本能在工艺要求范围内,收尘布袋除尘器入口温度不超过170℃。

通过工艺探索,烟化炉富氧吹炼,其富氧浓度不能超过23.5%,氧气使用量不得超过700m³/h,在进料和提温阶段使用氧气,吹炼和放渣阶段不使用氧气,烟化炉使用氧气后提温效果非常明显,熔池整体温度由大幅升高(见图8),渣含锌可降低0.2-0.5个百分点。

图8 富氧吹炼对熔池温度的影响

3 结论

(1)公司粉煤质量达到烟化炉用没质量标准,成分稳定,不是导致渣含锌高的原因。

(2)随着CaO/SiO2比的增大,ZnO的含量逐渐下降,当CaO/SiO2≥0.6时,炉渣中的ZnO含量小于2%。

(3)导致渣含锌偏高的主要物相为ZnSiO4和ZnFe2O4。

(4)炉渣含锌随着空气过剩系数的增大呈现先降低后升高的趋势,适宜的空气过剩系数为0.5~0.7。

(5)采用富氧吹炼可有效降低渣含锌。