带式烧结机双预热点火炉能耗寻优与温度调节技术探索与研究

周 丹,王业峰1,,刘 前1,,陈思墨1,,周浩宇1,

(1.国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205;2.中冶长天国际工程有限责任公司,湖南 长沙 410205)

在冶金生产中烧结是将金属矿粉原料在高温下烧结成块的过程,有助于提高原料的冶金性能,降低后续冶炼工序能耗。带式烧结机是冶金烧结领域应用最广的装备,在有色行业的硫化铜烧结与黑色行业的铁矿烧结工艺中均有应用。点火是带式烧结机烧结过程的起始点,也是烧结工艺的核心关键环节,其能耗与点火质量直接影响烧结全工艺系统的能耗水平与成品率。点火设备通过炉内燃烧产生的高温烟气加热烧结混合料表层,将其中的固体燃料点燃形成初始燃烧带,点火炉高温烟气与固体燃料燃烧放热为表层混合料烧结提供热量。同时在抽风作用下,表层混合料热量向下传递,点燃下部固体燃料,使得初始燃烧带向下移动贯穿整个料层,进而完成烧结过程[1]。

据统计,点火能耗约占烧结能耗10%[2],在我国目前“碳达峰碳中和”战略方针下,烧结点火的节能降耗是烧结乃至整个冶金行业实现“双碳”的关键因素之一,众多学者围绕此领域均开展了大量研究。宋新义等[3]将环冷机除尘后约320℃的热风作为助燃风通入点火炉,明显提高了焦炉煤气的理论燃烧温度,降低了系统能耗和烧结矿中FeO含量,相比于冷风助燃,此方法可约10%。周浩宇等[4]提出了一种超低负压点火技术,通过仿真模拟研究发现,点火炉底部负压降低后,系统漏风量线性减少,点火炉从边部吸入的常温空气减少,从而料层边缘温度下降现象得到缓解、烧结料面温度均匀性也得到提升,整体煤气消耗量减小、烧结矿质量提升。李国良等[5]将点火炉对应的1#风箱、2#风箱和3#风箱负压由-14kPa分别降低至-8.23kPa、-8.44kPa、-10.22kPa后,点火煤气单耗降低了15.2%。刘前等[6]发现,助燃风富氧后可降低点火能耗约13.5%,这是富氧后煤气燃烧效率提高的原因[7]。

另一方面,在烧结点火的节能降耗的研究与探索中,点火效果必须达到一定强度以保证烧结的正常进行,这对点火的供热强度提出了严格要求。从烧结点火原理的角度分析,烧结点火具有点燃料面固体燃料和向料面提供热量、促进表面原料烧结的作用,因此需要保证点火提供给料面的温度与时间达到要求。李谦等[8]通过烧结杯实验得出,料面点火温度达到1050℃以上、点火时间超过1min可以保证烧结的正常进行和较优的烧结矿质量。程峥明等[2]对550m2烧结机生产时的点火状态及烧结质量进行分析,发现适当提高空燃比可延长烧结料面1000℃的高温区持续时间,改善点火效果。一般来说,点火时间通过点火炉结构与台车运行速度确定,因此对于既定烧结机点火炉而言,点火温度的快速精准控制是保证点火质量的关键。

为实现烧结的低耗点火和温度快速精准控制,本文将以低热值燃气用双预热点火炉为研究对象,开展点火系统能耗寻优与温度快速调节的研究,提出双炉协同能耗寻优算法与二元燃烧系统温度快速调节手段,以此为烧结高质低耗生产提供技术支持。

1 带式烧结机双预热点火炉

1.1 工艺流程

烧结生产中,烧结点火使用的煤气种类以高炉煤气、转炉煤气等中低热值煤气居多,这类煤气热值普遍低于3000kcal/Nm3,在点火炉内燃烧强度难保证料面点火温度要求。低热值燃气用双预热点火炉是将低热值煤气与空气通过间接换热预热、使其具备一定物理显热后再进入点火炉燃烧,由于物理显热提高,点火炉膛内燃烧强度随之提升,从而解决料面点火温度不足的问题,其基本原理如图1所示。预热煤气、预热空气通入煤气预热炉、空气预热炉,经各自烧嘴后在预热炉内燃烧,使预热炉内温度升高。通向点火炉的点火冷煤气、点火冷空气经过预热炉内被加热的换热装置后被加热到一定的温度,携带一定的显热进入点火炉炉膛燃烧。相比于未得到预热的点火煤气和空气,经过双预热的煤气与空气进入点火炉后,一方面自身携带的显热在点火炉内释放,可提高点火炉温度,另一方面,较高的煤气与空气温度可加快燃烧速度和热量释放速率,从而进一步提高炉内热效率和点火炉温度。

图1 带式烧结机双预热点火炉技术原理图

1.2 现有控制手段及方法

从双预热点火炉工艺流程可知,煤气预热、空气预热和点火炉空煤气燃烧之间在控制程序上互不干扰,可单独控制。而点火炉温度与煤气/空气预热炉温度、点火煤气/空气流量直接相关,因此实际生产中需分别对预热炉、点火炉温度进行控制,通过调节预热炉煤气/空气流量调节预热炉对点火煤气/空气预热温度,再通过调节点火煤气/空气流量调节点火炉温度,预热炉与点火炉之间的控制调节应相互匹配、互相配合。

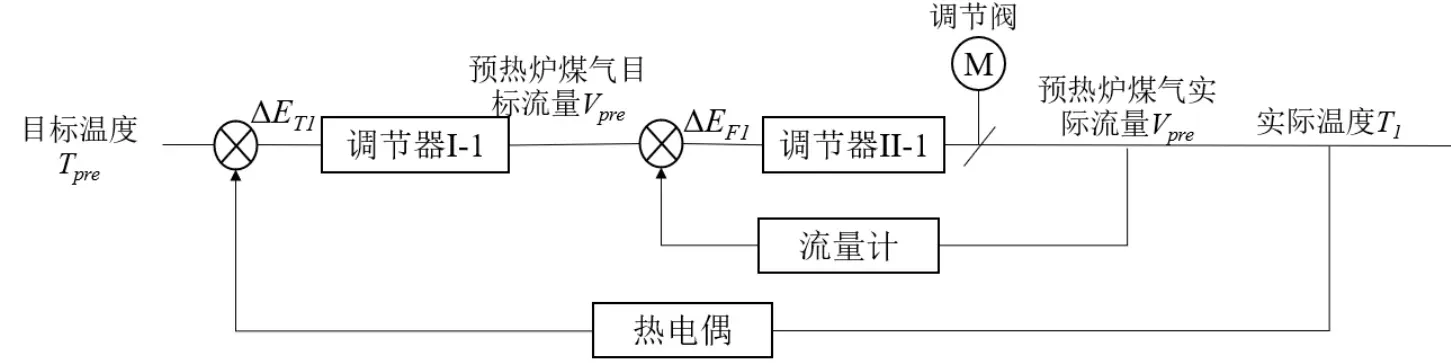

预热炉与点火炉的温度自动控制的原理图如图2、图3所示。在运行过程中,先分别设定预热炉与点火炉温度,通过调节器比较和调节实际温度与目标温度的差值、实际流量与目标流量的差值对预热炉、点火炉温度形成闭环反馈控制。

图2 预热炉温度自动控制原理

图3 点火炉温度自动控制原理

这种常规的控制手段容易出现以下问题:

(1)点火炉温度受众多因素控制,双预热点火炉的预热炉煤气流量与点火炉煤气流量直接影响输入点火炉的气体显热量和化学能,理论上点火炉温度达到目标温度时可对应无数组预热炉煤气流量和点火炉煤气流量的组合,但常规控制手段仅对流量和温度进行监测,无法保证所消耗的煤气总量为最小,从而导致不必要的煤气浪费。打个比方,某时刻系统需要提升点火炉温度,可以有两种手段——提高预热炉煤气耗量来升高点火煤气被预热温度或是直接提高点火炉煤气耗量,但不管是提高预热炉煤气耗量还是提高点火炉煤气耗量,两者之间必然存在一个最优控制值,即点火炉煤气耗量+预热炉煤气耗量的和值最低,现有技术控制手段无法实时捕捉到这个最优控制值,导致系统能耗浪费;

(2)控制系统通过控制煤气/空气量调节点火炉温度,因此调节过程中需通过实测温度与目标温度反复比对后反复调节各工序煤气流量,而由于预热炉、点火炉自身的热容量导致的热惯性,流量调节反馈至温度变化存在一定的之后,因此调节过程需要经过一定时间后才可达到新的热平衡,这在系统上则表现出点火炉炉膛温度达到设定温度的响应时间长、系统滞后性大;

(3)调节过程中系统需要频繁的调整煤气/空气流量,一方面阀门频繁动作会缩短设备寿命,另一方面采用人工调节时会增大操作人员的劳动强度,增加生产质量与安全事故风险。

1.3 工序能耗寻优与温度快速调节技术的提出

由于双预热点火炉的常规调节存在以上问题,影响烧结点火的产质量指标,出于烧结点火能耗寻优与温度快速调节的目标,本文提出一种工艺能耗寻优与温度快速调节技术,根据热量平衡建立一种热工数学模型,对双预热点火炉煤气消耗开展寻优,以期在达到点火炉炉膛内温度控制为目标温度时煤气消耗总量最小、缩短达到目标温度所需时间的技术效果。

2 双预热点火系统工序能耗寻优技术

本技术通过对预热炉与点火炉系统进行分步及整体的能量平衡计算,得到预热炉煤气流量Vpre,fuel与点火炉煤气流量Vig,fuel的数学关系后确定Vpre,fuel+Vig,fuel的最小时的预热炉煤气流量与点火炉煤气流量,从而得到双预热点火系统工序能耗最低工况。

对预热炉与点火炉进行热工计算时,根据实际运行情况作出如下假设:

(1)双预热点火系统处于稳态,忽略煤气、环境温度等波动对单一预热点火工况的影响;

(2)输入空气过剩,进入预热炉与点火炉的煤气完全燃烧,尾气中无残余煤气;

(3)预热炉煤气与点火炉煤气为同一种煤气。

预热炉内煤气燃烧放热,通过换热器加热点火炉煤气与点火炉空气,根据热交换原理可得:

其中kfuel为煤气预热炉换热效率,kair为空气预热炉换热效率;Vpre,fuel为预热炉煤气流量,m3/s;rpre,fuel为煤气预热炉燃烧煤气占预热炉消耗煤气比例,rpre,air为空气预热炉燃烧煤气占预热炉消耗煤气比例,rpre,fuel+rpre,air=1;qfuel为煤气热值,kJ/m3;Cfuel为煤气平均比热,kJ/(m3·℃);Cair为空气平均比热,kJ/(m3·℃);Tig,fuel为点火炉煤气被预热后的温度,℃;T0,fuel为点火炉煤气初始温度,℃;;Tig,air为点火炉空气被预热后的温度,℃;T0,air为点火炉空气初始温度;Vig,fuel为点火炉煤气流量,m3/s;Vig,air为点火炉煤气流量,m3/s。

换热效率kfuel与kair与换热器换热系数、被预热气体流速有 关,kfuel=ξfuel·Vig,fuel/Spre,fuel,kair=ξair·Vig,air/Spre,air,ξfuel与ξair分别为煤气换热器换热系数、空气换热器换热系数,s/m ;Spre,fuel与Spre,air分别为煤气预热炉换热器与空气预热炉换热器管道横截面积,m2;

其中β为一定温度下点火炉单位体积的供热强度,kJ/(m3·℃),Taim为设定炉膛点火温度,℃;Sig为点火炉炉膛面积,m2;h0为烧结及台车底部至点火炉炉膛顶部高度,m;h为烧结上料高度,m。

取A1=β(Taim-T∞)Sig·(h0-h)/qfuel,对于确定煤气使用种类的烧结点火炉,A1为定值 ;A2=ξfuel/Spre,fuel·rpre,fuel,对于给定的煤气预热炉,A2为定值;A3=ξair/Spre,air·rpre,air,对于给点的空气预热炉,A3为定值;A4=Cfuel(T0,fuel-T∞),A5=Cair(T0,air-T∞),分别与燃料和空气的初始状态有关。

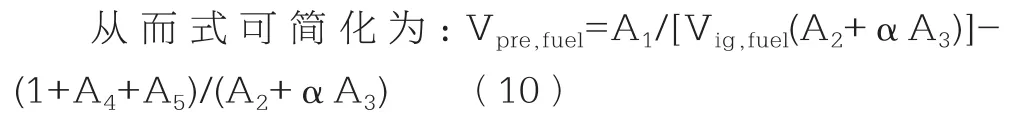

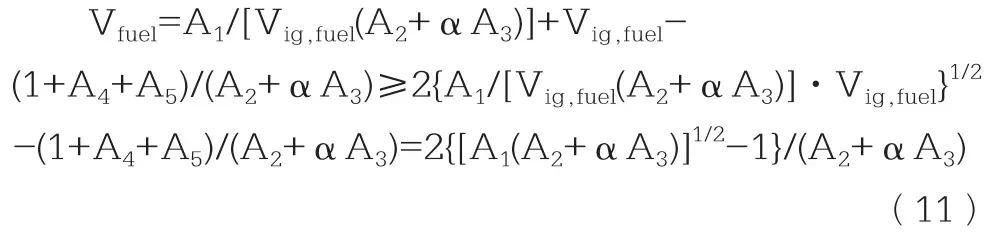

预热炉煤气消耗量Vpre,fuel与点火炉煤气消耗量Vig,fuel呈反比例函数关系,基于此,求解Vfuel=Vpre,fuel+Vig,fuel的最小值。

由数学关系可知:

当且仅当A1/[Vig,fuel(A2+αA3)]=Vig,fuel,即Vig,fuel=[A1/(A2+αA3)]1/2时取等号。

因此基于以上模型,对于已定的预热炉结构、点火炉结构及工艺要求、煤气种类,可确定达到设定点火温度时煤气消耗量最小的配置为点火煤气流量Vig,fuel=[A1/(A2+αA3)]1/2,Vpre,fuel=[A1/(A2+αA3)]1/2-(1+A4+A5)/(A2+αA3)。

3 双预热系统温度快速调节技术

在生产运行中,点火炉炉膛温度受到外部诸多因素影响,如环境温度、烧结原料种类、主抽风机风量、台车速度等。若检测到的点火炉炉膛温度超出允许误差范围,则需要控制系统介入,通过调节预热炉煤气流量或点火炉煤气流量,从对点火炉炉膛实际温度进行微调。

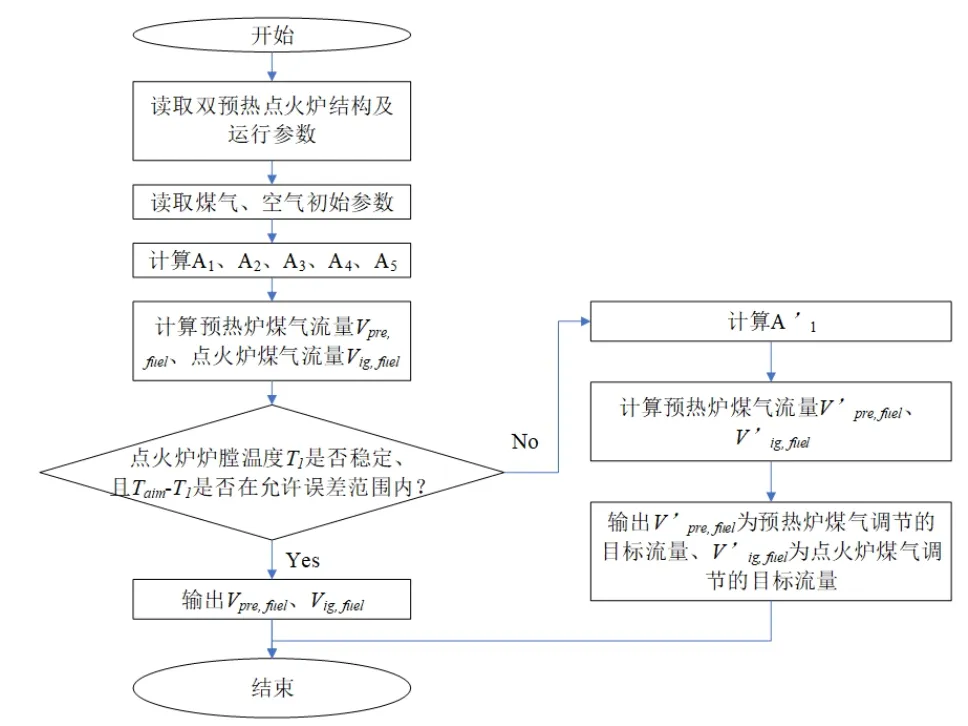

从上文对工序能耗寻优的热工模型可知,当点火炉炉膛温度为T1、炉膛目标温度为T’aim、且T1≠Taim时,模型中仅参数A1发生变化,此时A’1=β(T’aim-T∞)Sig·(h0-h)/qfuel,点火炉温度调整到T’aim时,双预热点火炉煤气消耗量最小的流量配置为点火煤气流量V’ig,fuel=[A’1/(A2+αA3)]1/2,预热炉煤气流量V’pre,fuel=[A’1/(A2+αA3)]1/2-(1+A4+A5)/(A2+αA3)。此时点火炉煤气流量变化ΔVig,fuel=(A11/2-A’11/2)/(A2+αA3)1/2,预热炉煤气流量变化ΔVpre,fuel=(A11/2-A’11/2)/(A2+αA3)1/2。

相应的温度调节系统流程图及程序执行步骤如图4所示。

图4 温度调节系统流程图及程序执行步骤

通过以上热工模型计算及温度调节算法,系统可精准快速的将预热炉煤气流量、点火炉煤气流量调整至符合点火温度要求下、煤气消耗总量最小状态,有效避免了常规调节中所出现的阀门反复动作、系统响应时间长等系列问题。

4 结论

针对带式烧结机双预热点火炉在生产中存在的煤气消耗量难最优控制、温度调节难快速调节的问题,本文建立了双炉煤气消耗寻优数学模型,计算了通入预热炉和点火炉的所需煤气目标流量,保证点火炉温度合格前提下以煤气目标流量值总和最低。同时基于热工模型提出一种二元燃烧系统温度快速调节技术,即通过热工模型直接计算需要调节的煤气量,采用先粗调再细调的两步法方式实现目标温度的快速调节到位,缩短了调控周期。通过双炉煤气寻优控制与二元系统温度快速调节,有效减少了烧结点火系统的整体煤气耗量、降低了带式烧结机点火环节的碳排放污染,对于我国冶金行业低碳生产具有重大意义。