甘肃某铁矿磁—重—浮联合分选试验研究

李宏建,杨 诚

(1.中国瑞林工程技术股份有限公司,江西 南昌 330000;2.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

随着国内外铁矿资源的持续开采利用,易选富矿石逐渐枯竭,高效开发利用“贫、细、杂”铁矿石成为铁矿资源利用的重要途径[1,2]。按脉石种类可将铁矿石分为石英型铁矿和硅酸盐型铁矿,其中石英型铁矿石较易处理,而硅酸盐型铁矿石处理难度较大。菱铁矿一般与赤(褐)铁矿、磁铁矿、褐铁矿等铁矿物相互伴生,含菱铁矿的铁矿石利用率较低,相当数量的菱铁矿作为尾矿丢弃[3]。

常规选矿工艺无法有效回收这些难选铁矿物,虽然传统磁化焙烧方法在一定程度上有效,但存在环境污染和能源浪费严重的缺点,因此,如何高效友好地利用这些含菱铁矿、含硅酸铁脉石的难选铁矿石资源显得十分重要[4]。张双爱等[5]采用磁选、磁-重选、反浮选等工艺对酒钢的周边矿山某低品位铁精矿进行了提质降杂试验研究,可获得铁品位61.61%、回收率97.87%、SiO2含量7.5%的铁精矿。王彩虹等[6]以镜铁山粉矿强磁粗选尾矿中-0.037mm粒级物料为选别原料,进行了高梯度磁选机聚磁介质优化研究,采用优化磁系的方法获得了在精矿品位不下降的前提下,回收率可提高3个百分点以上的较好指标。本文针对甘肃某含菱铁矿和硅酸铁脉石矿物的铁矿石,通过磁选-重选-浮选联合流程试验确定了最佳工艺条件,获得了较好的选别工艺指标。

1 矿石原料及试验方法

1.1 矿石性质

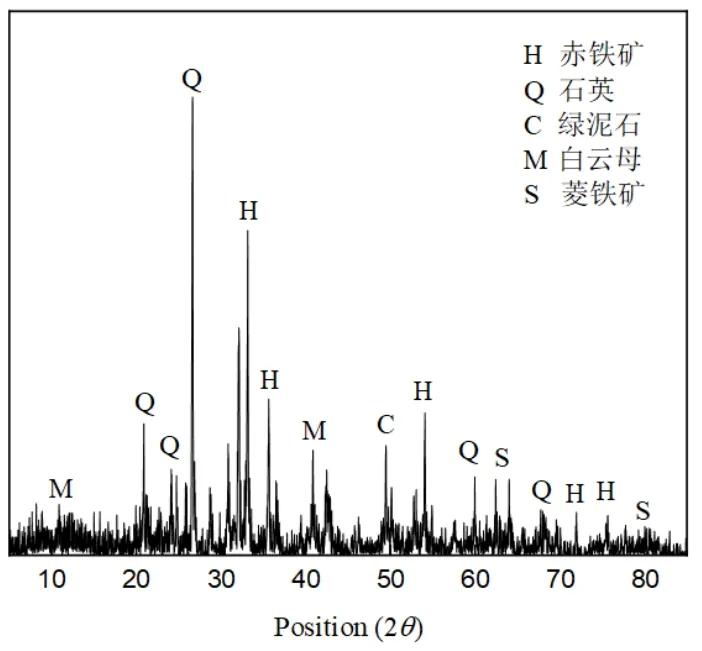

试验中所用矿石为从现场取得0mm~15mm粒级粉矿,矿石的物相组成和化学成分含量分别如图1和表1所示。

图1 矿石XRD分析

表1 矿石XRF分析%

从XRD和XRF分析结果可以看出,矿石中的金属矿物主要为赤铁矿和菱铁矿,铁品位为36.23%;矿石中Si、Ca、Mg等元素主要分布于石英、绿泥石和白云母等脉石矿物中,有害杂质P元素含量极低,仅为0.05%。

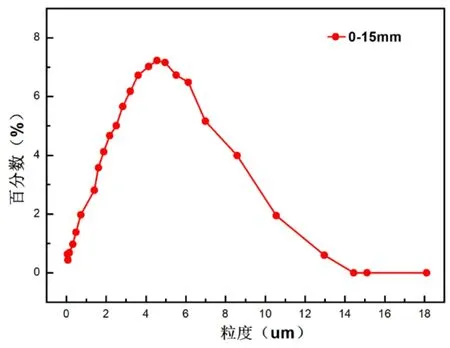

通过筛分法研究矿石的粒度分布,如图2所示,矿石粒度主要分布在2mm~8mm,分布较集中,粒度分布研究可为磨矿工艺的制定提供参考。

图2 矿石粒度分布

1.2 试验药剂及试验方法

1.2.1 试验药剂

浮选所用的pH调整剂为盐酸和氢氧化钠,抑制剂为淀粉,捕收剂为JQ,其中盐酸和氢氧化钠为分析纯,淀粉为工业纯,均购于南京化学试剂股份有限公司;JQ为工业纯,取自现场。

1.2.2 试验方法

试验中收集分选产品并对其过滤、烘干后,经化学分析后获得产品品位,通过计算获得产品回收率。

2 试验结果与讨论

2.1 一段磁选磨矿细度试验

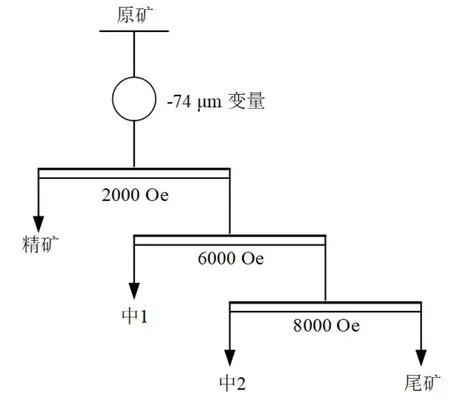

图4 磨矿细度磁选试验流程图

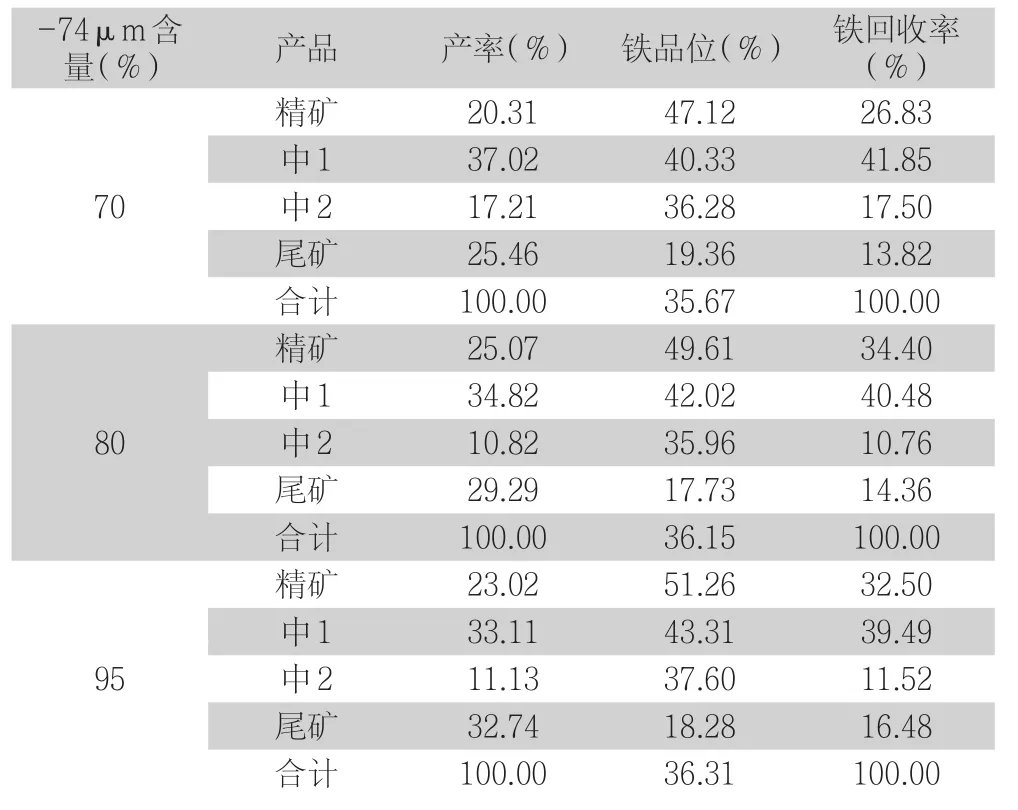

不同磨矿细度条件下的磁选试验流程图和结果分别如图3和表2所示,可以看出随着磨矿细度的增大,磁选精矿的品位逐渐增大,而回收率则缓慢减小。-74μm含量由80%增大到95%时,磁选精矿的铁品位由49.61%升高至51.26%,同时回收率由34.40%降低至32.50%,磁选尾矿中铁回收率由14.36%升高至16.48%。综合考虑,确定一段磁选的磨矿细度为-74μm含量80%。

表2 不同磨矿细度磁选试验结果

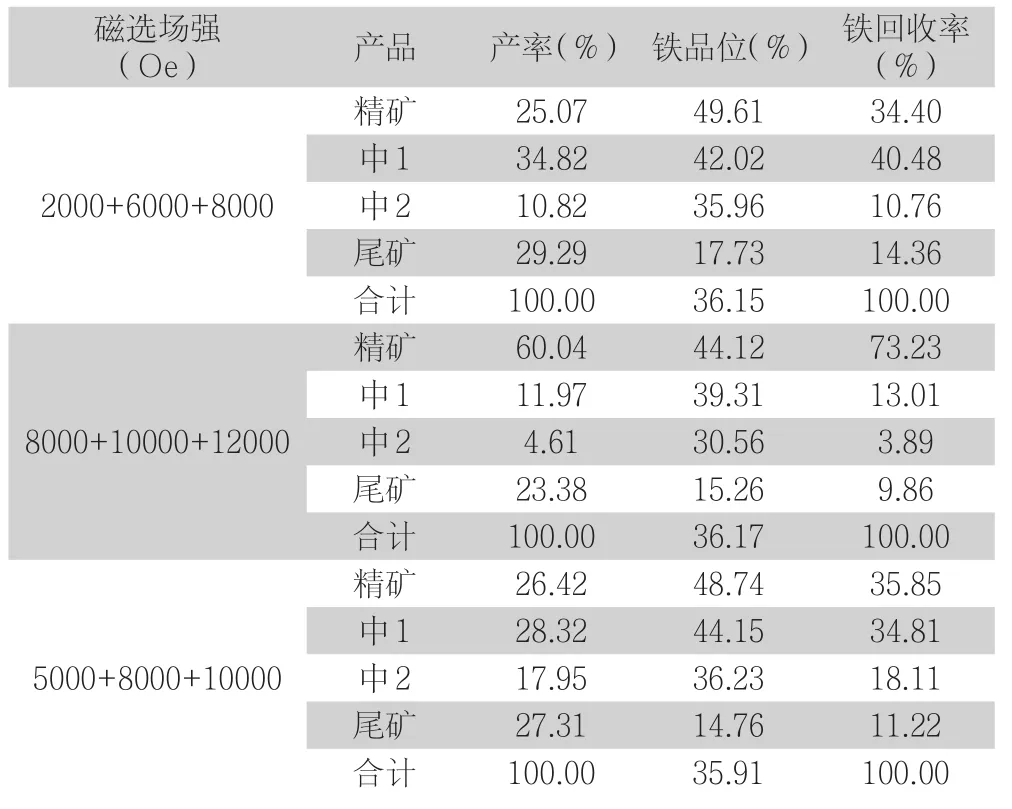

2.2 一段磁选磁场强度试验

在确定最佳磨矿细度的基础上,研究不同磁选场强度对分选指标的影响,结果如表3所示。一段磁选粗选磁场强度由2000 Oe增大至5000 Oe和8000 Oe时,精矿品位由49.61%分别降低至48.74%和44.12%,同时回收率分别升高至35.85%和73.23%。另外增加扫选磁场强度同样会使中矿品位降低,同时回收率增加。另外中矿铁品位均在30%~44%范围内,这说明矿石的单体解离度不满足要求,为了获得铁品位大于51%的产品,还需继续进行磨矿和磁选,在尽可能提高回收率的前提下,确定最佳磁场强度为“8000 Oe+10000 Oe+12000 Oe”。

表3 不同磁场强度试验结果

2.3 二段磁选磨矿细度试验

在一段磁选的基础上,将一段磁选精矿、中1和中2合并,再磨后进行了磁选试验。首先设定磁选场强“2000 Oe+6000 Oe+10000 Oe”,考察了不同磨矿细度下的磁选分选指标,结果表4所示。-45μm含量由80%增大至90%,精矿品位增加了1.54个百分点,同时回收率增加了4.38个百分点,可见增加磨矿细度有利于精矿的产品质量;而当-45μm含量由90%增大至95%时,精矿品位降低了0.19个百分点,同时回收率下降了1.23个百分点,说明磨矿过细反而不利于精矿产品的回收,综合考虑确定二段磨矿细度为-45μm含量90%。

表4 不同磨矿细度磁选试验结果

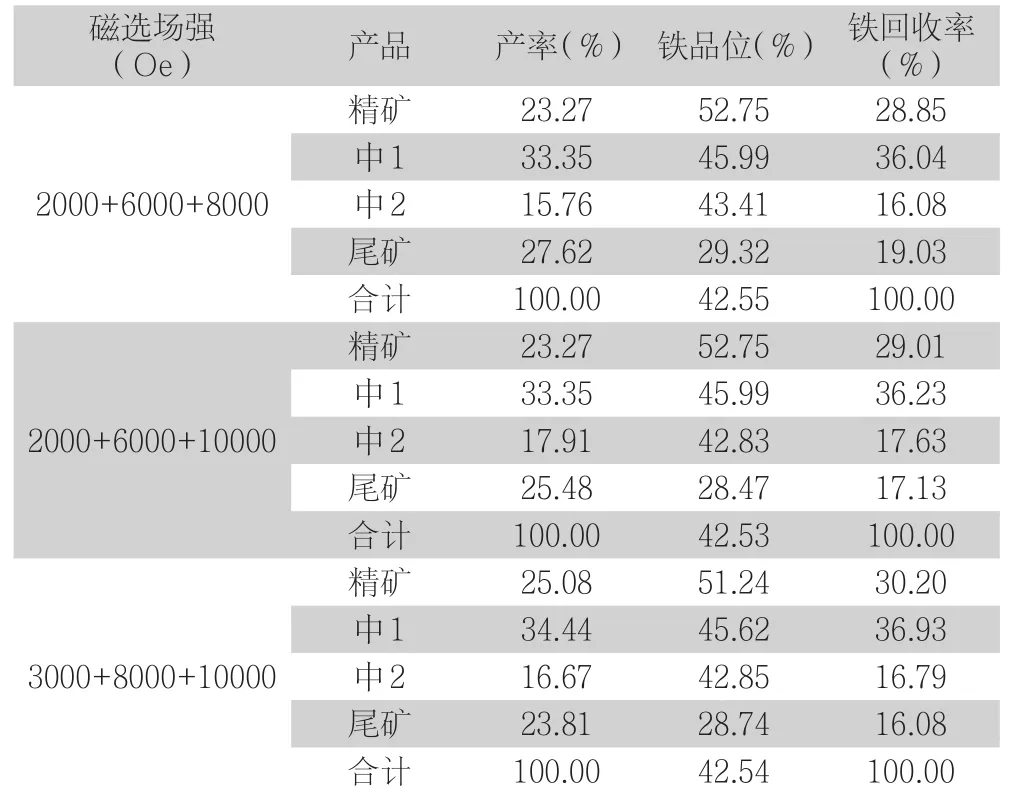

2.4 二段磁选磁场强度试验

不同场强条件下的二段磁选结果如表5所示,从试验结果可以看出,增加磁选磁场强度后磁选精矿和中矿的回收率均上升,同时品位降低;当二段磁选粗选磁场为2000 Oe时,所得精矿品位为52.75%,满足品位51%的要求,因此可适当增大扫选的场强,减少尾矿中的铁损失,综合考虑确定二段磁选场强为“2000 Oe+6000 Oe+10000 Oe”,此时铁在磁选尾矿中的损失为15.44%。

表5 不同磁场强度试验结果

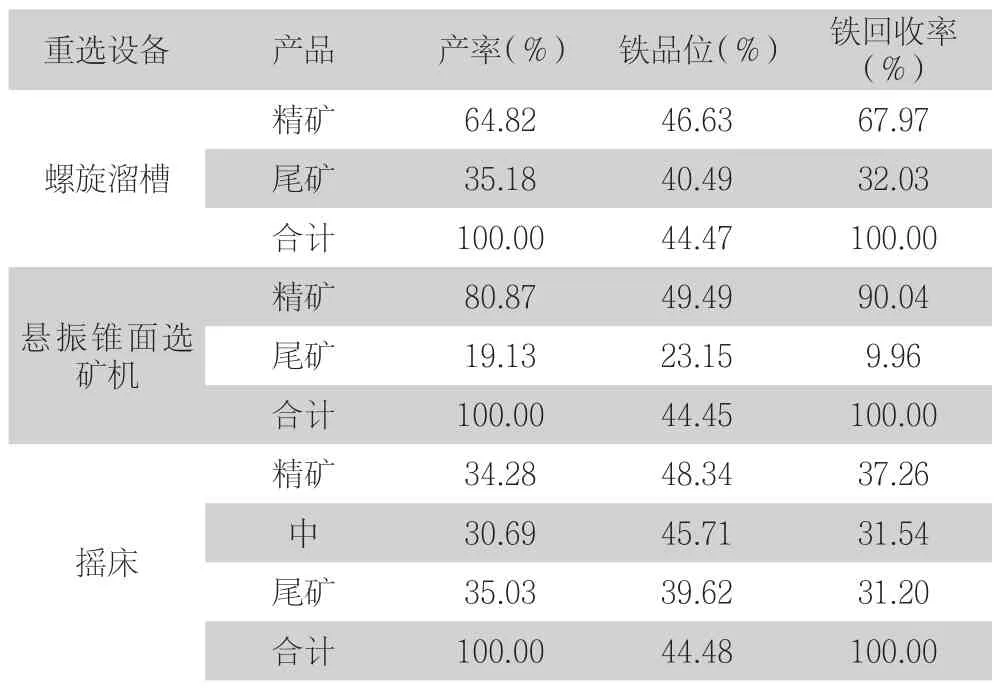

2.5 二段磁选中矿重选探索试验

由于本次研究的矿石中含有含铁硅酸盐脉石绿泥石,此类矿石表面含铁,其对外表现为与铁矿相似的表面化学性质,因此将二段磁选产品中1和中2合并,探索了三种重选设备对其分选效果,尝试利用重选的方法对二段磁选中矿进行富集,同时去除其中的含铁硅酸盐脉石,为后续的浮选创造良好的环境。试验结果如表6所示,可以看出,在三种重选设备中,悬振锥面选矿机所获得精矿品位和作业回收率分别为49.49%和90.04%,明显优于螺旋溜槽和摇床。这说明传统重选设备不适于分选此粒级的铁矿石。

表6 不同重选方法条件下试验结果

2.6 悬振锥面选矿机条件试验

2.6.1 振动频率试验

由于悬振锥面选矿机的选矿指标较好,因此继续对此重选方法进行了研究,考察了不同悬振锥面选矿机分选面振动频率和转动频率对分选指标的影响,结果如图5和图6所示。如图5所示,分选面转动频率为8Hz,重选精矿的品位随分选面振动频率的增大而呈上升趋势,同时回收率缓慢下降,当分选面振动频率由20Hz增大至22 Hz时,精矿品位提高了0.18个百分点,而回收率下降了2.19个百分点,可见振动频率过大不利于铁的回收。

图5 振动频率试验结果

图6 转动频率试验结果

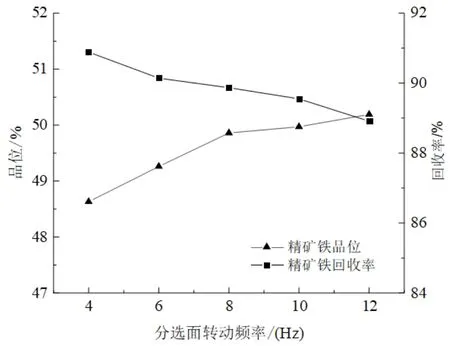

2.6.2 转动频率试验

分选面转动速度直接决定了分选物料在设备上的停留时间,对其运动轨迹也有着重大影响,对精矿的品位及回收率起到决定性作用。因此在确定分选面最佳振动频率的基础上,继续考察了转动频率对重选精矿质量的影响,结果见图6。可以看出,随着分选面转动频率的增大,精矿中铁品位逐渐升高,而回收率缓慢下降,在频率为10Hz时的精矿品位和回收率分别为49.97%和89.55%,效果最佳。

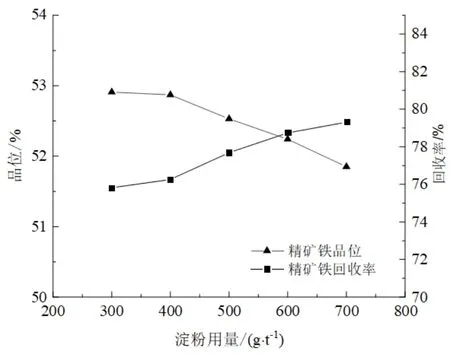

2.7 重选粗精矿反浮选试验

为进一步提高精矿品位,将重选精矿进行了反浮选试验,试验pH=9,淀粉用量500g/t,JQ 200g/t,试验结果如图7所示。淀粉的添加抑制了铁矿物的上浮,使得铁精矿的回收率与淀粉用量呈正比关系,但是淀粉用量过大会抑制一部分脉石,造成精矿铁品位下降,综合考虑选择淀粉用量600g/t,此时精矿铁品位和回收率分别为52.24%和78.74%。

图7 淀粉用量试验

2.8 磁-重-浮联合流程闭路试验

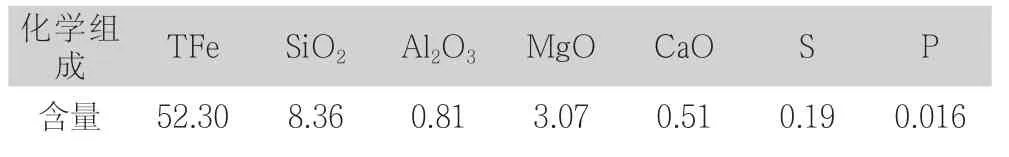

在条件试验的基础上,进行了磁-重-浮联合分选闭路试验,试验结果数质量流程图如图8所示。经过磁-重-浮联合,所获得精矿铁品位和回收率分别为52.30%和66.61%,其化学组成分析结果如表7所示,从中可以看出,产品中所含有害成分较少,满足企业要求。

表7 精矿XRF分析%

图8 磁-重-浮联合分选闭路试验,试验结果数质量流程图

3 结论

(1)甘肃某铁矿铁品位36.23%,有用矿物主要为赤铁矿和菱铁矿,脉石主要是石英、绿泥石和白云母等。

(2)经过阶段磨矿-磁选工艺,可获得铁品位和回收率分别为52.75%和26.15%的精矿。

(3)以悬振锥面选矿机对磁选中矿重选,可使精矿铁品位提高5.47个百分点,作业回收率高达90.04%。

(4)经磁-重-浮联合分选,获得铁品位52.30%、铁回收率66.61%的最终精矿。