新型电子产品用Al-Zn-Mg合金热变形行为与热加工图研究

胡 权,孙大翔,邓 科,周明俊

(1.佛山市三水凤铝铝业有限公司,广东 佛山 528133;2.广东省科学院工业分析检测中心,广东 广州 510650)

随着电子产品行业飞速发展,铝合金因其阳极氧化性能优异(色泽华丽)、导热性能好、密度低、易加工等特点,被广泛应用在智能手机、笔记本电脑、平板电脑、智能手表、手环等电子产品中。但是随着便携式电子产品屏幕尺寸的不断增加及质量的不断减少,传统的阳极氧化用6xxx系铝合金的力学性能已经无法满足行业发展的需要[1-5]。所以,有必要寻找一种新的高强度铝合金材料满足市场需求。Al-Zn-Mg合金是典型的时效强化型合金,具有高比强度、低密度、良好的热加工性能、良好的阳极氧化效果等优点,被视为新一代电子产品外壳的主要材料,并迅速推广。但应用于电子产品的Al-Zn-Mg合金设计思路与航空和高铁用的结构材料有所不同[6],在要求高强度的同时对合金的表面质量有更高的要求。

为了保证铝合金的表面质量,必须严格控制合金的成分与微观组织。普遍认为[7-9]:Cu元素可以在一定程度上提高合金的表面光泽度,而Fe元素会降低合金的表面质量;另外,Zn2+对合金的阳极氧化过程有负面影响,一定要尽量消除。同样,提高合金的组织均匀性,如晶粒细小的再结晶组织,对合金的表面质量有益,而变形组织往往会出现黑线等组织缺陷[10],应尽量避免。金属材料的热变形可以有效改善材料微观组织,提升其力学性能[11]。通过对热变形行为进行研究,确定最佳热加工工艺参数,可有效地获得具有优异力学性能与理想组织的加工构件。

1 实验材料及方法

1.1 试样

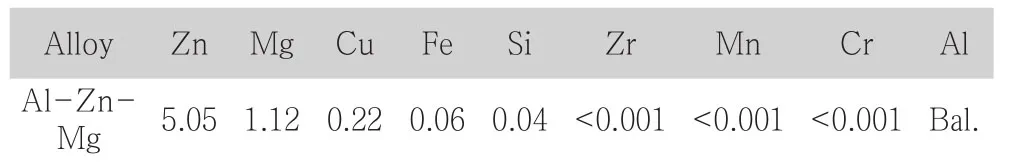

采用的Al-Zn-Mg合金在7003合金的基础上,调整Zn和Mg元素的含量,去除微合金元素后形成新型Al-5.0 Zn-1.2Mg-0.2Cu合金。合金经熔炼、铸造、均匀化处理后备用,合金化学成分列于表1。

表1 新型Al-Zn-Mg合金化学成分

1.2 方法

首先合金经熔炼铸造后在470℃/12h下均匀化处理,再加工成直径10mm×15mm的圆柱形试样,然后在Gleeble-3500型热模拟试验机上进行热压缩模拟实验,试验温度范围380~540℃,变形速率为0.01,0.1,1和10 s-1,热压缩前应先在每个试样两端涂上石墨润滑剂以减少摩擦。

将压缩后的样品水淬,水淬后的试样沿中心轴剖开,观察其剖开面的金相组织。观察前试样经KOHLER试剂(1.5% HCl+2.5% HNO3+1% HF+95% H2O)腐 蚀,在DM-4000M光学显微镜下进行组织观察,具体观察面如图1所示。

图1 合金热压缩模拟试样

2 结果与讨论

2.1 真应力-真应变曲线

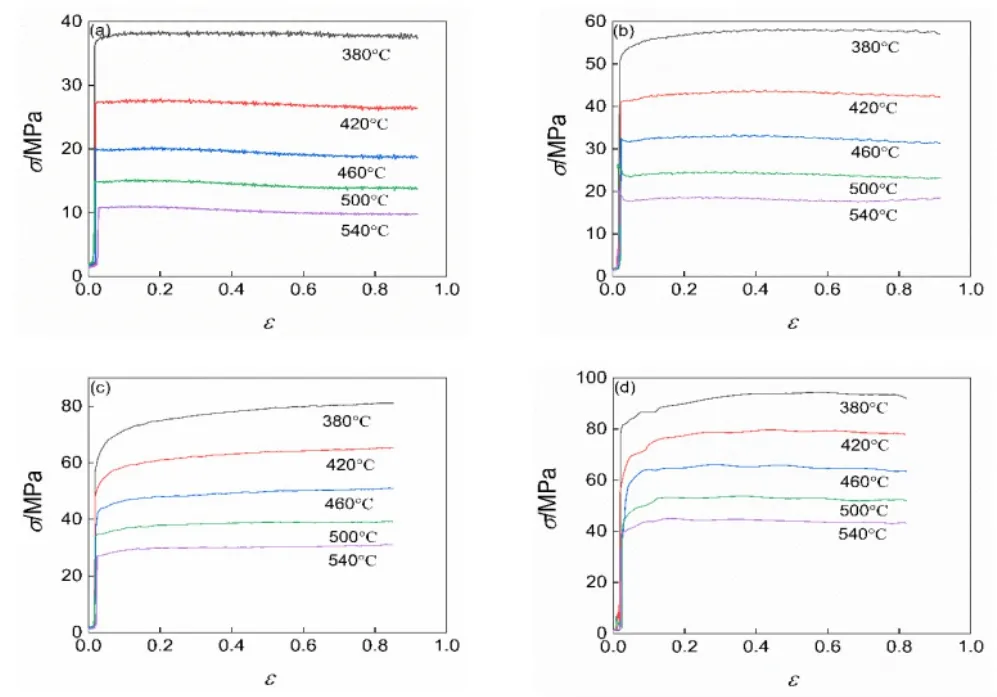

图2为新型Al-Zn-Mg合金在不同变形条件下热压缩变形的真应力-真应变曲线。从图2可见:在变形的初始阶段,应力迅速提高,此阶段合金主要发生加工硬化;此后应力增加逐渐缓慢,此时为过渡变形阶段,合金开始出现动态软化;当应变增大到一定值后,真应力基本保持不变,即呈稳态流线特征,表明合金加工硬化与动态软化达到动态平衡。从图2还可见:在同一应变速率下,随着变形温度的升高,流变应力明显降低;在同一应变温度下,随着应变速率的增加,流变应力明显上升。综上所述,说明Al-Zn-Mg合金为典型的正应变速率敏感性材料。

图2 Al-Zn-Mg合金不同应变速率下热压缩变形真应力-真应变曲线

2.2 本构方程建立

材料的本构关系依据应力水平的不同,分别对应着低应力水平下(ασ<0.8)、高应力水平下(ασ>1.2)和整个应力范围内的三个不同的本构方程。

式(1)~式(3)中A,A1,A2,n,n1,α和β均为常数,α=β/n,T为变形温度,R为摩尔气体常数,Q为变形激活能,σ为流变应力。

变形温度与应变速率对流变应力的影响,用含Zener-Hollomon(Z)参数的Arrhenius关系式表示,其中Z的物理意义为由温度补偿的变形速率因子。

综上所述,本研究首次证实Pim-1在肝癌组织中的表达水平显著高于癌旁组织和正常肝组织,且与PHC的临床进展和患者生存时间有重要联系,其过表达提示PHC患者的预后较差。Pim-1在PHC诊断、治疗及预后判断等方面具有良好的潜在应用价值与前景。

分别对式(1)和式(2)取对数得:

对式(3)两边取对数得,

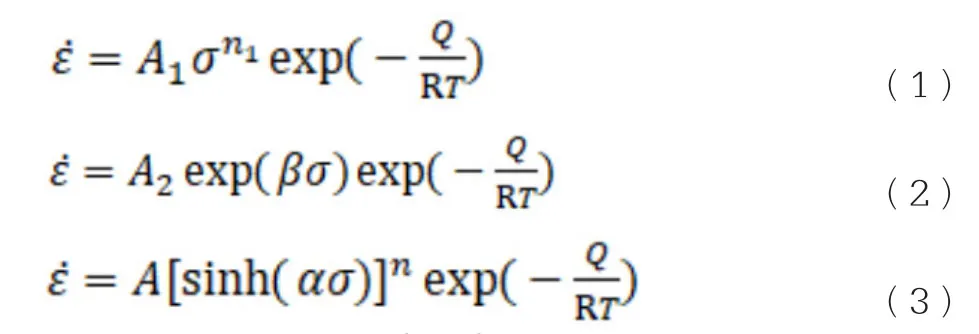

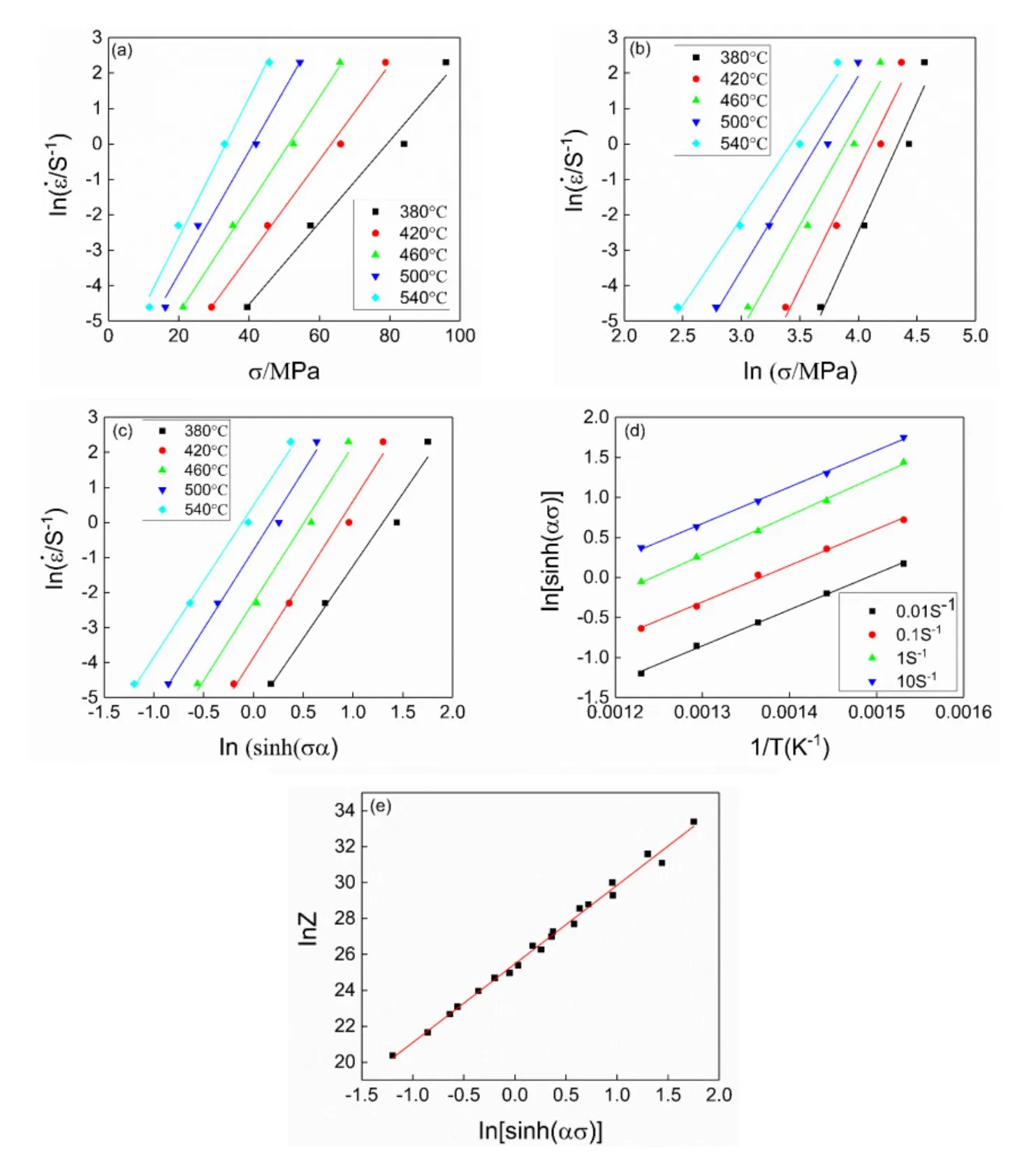

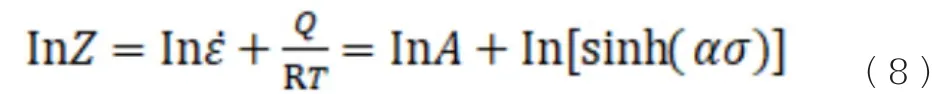

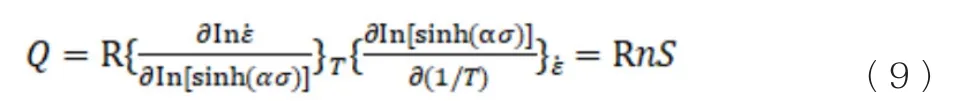

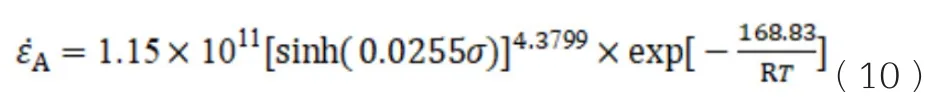

由式(5)和式(6),取两个合金流变应力为峰值应力,做合金In-Inσ关系曲线及In-σ关系曲线,经线性拟合,得图3(a)和图3(b)。取图3(a)斜率平均值分别为βA,图3(b)的斜率平均值分别为n1A,可求αA=βA/n1A=0.0255 MPa-1。

图3 新型Al-Zn-Mg合金本构方程计算拟合过程中各参数关系曲线图

将求得的αA代入式((7)),取流变应力为峰值应力,分别作In-In[sinh(ασ)]关系曲线,经线性拟合,得图3(c)。取斜率平均值为nA。求得nA=4.3799

对式(4)两边取对数得:

以In[sinh(ασ)]和T-1为坐标轴作图,经线性拟合,得图3(d)。取其斜率平均值为S。考虑温度对变形激活能的影响,对式(4)求偏微分可得,

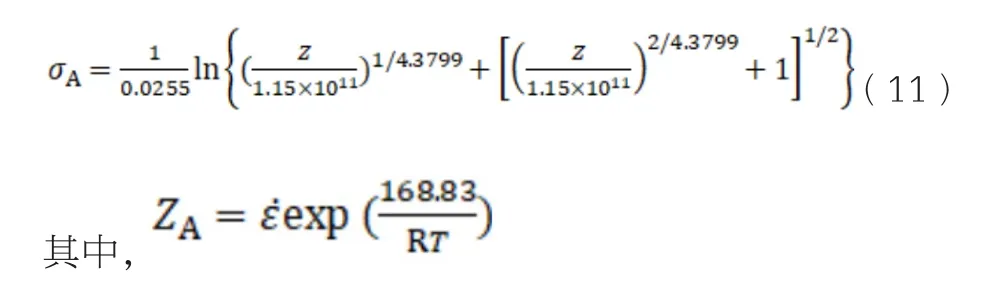

将A,Q,n和α等材料常数代入式(3),得到合金用双曲正弦函数修正的Arrhenius关系表示的流变应力方程为:

采用含Z参数的方程可表示为:

2.3 热加工图

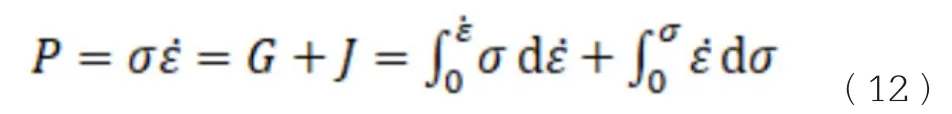

热加工图基于动态材料模型理论,由功率耗散图叠加加工失稳图而成。主要用来描述材料高温变形时的组织性能变化,指出热加工的安全区域,为合金材料的铸造、挤压、轧制等工艺提供技术指导[12-14]。根据动态材料模型(DMM)理论,在热变形过程中外界对工件做功,工件能量的耗散方式有主要有两个,一是用于工件的塑性变形,二是用于工件微观组织的转变。因此,被工件吸收的总能量可表示为[15]:

式(12)中P为外界输入的能量,G为塑性变形消耗的能量,J为组织转变消耗的能量,

G和J的关系受材料的本构关系影响,对大多数纯金属材料和低合金材料,温度和应变一定时材料本构关系符合率幂律(式(14))。在本构关系符合式(4)的条件下,G和J的关系可以表示为:

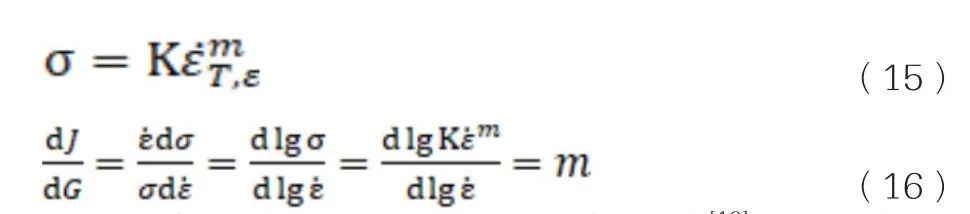

m为应变速率敏感因子,与应变无关[16],理想条件下m=1。当工件为线性耗散体系时,耗散协量J为最大值Jmax=P/2。定义J/Jmax为功率耗散系数η,其为微观组织结构转变耗散的能量与理想线性耗散能量的比值:

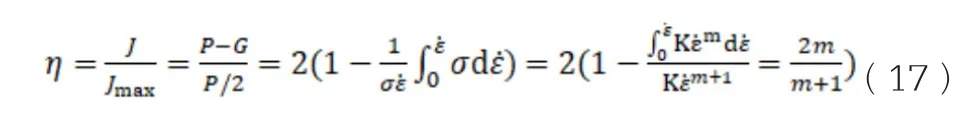

一般情况下,功率耗散系数较高,表明材料具有良好的热加工性能。然而,材料的加工不稳定的局部区域很可能也具有较高的功率耗散值。基于此,要确定合理的热加工工艺参数时必须考虑材料的失稳区域[17-18]。Prasad基于最大熵产生效率原理提出,若果耗散函数与应变速率的关系应满足下式:

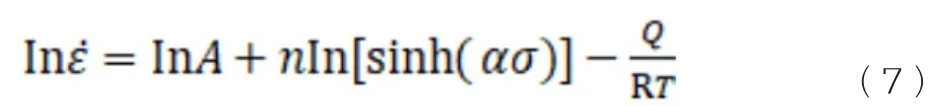

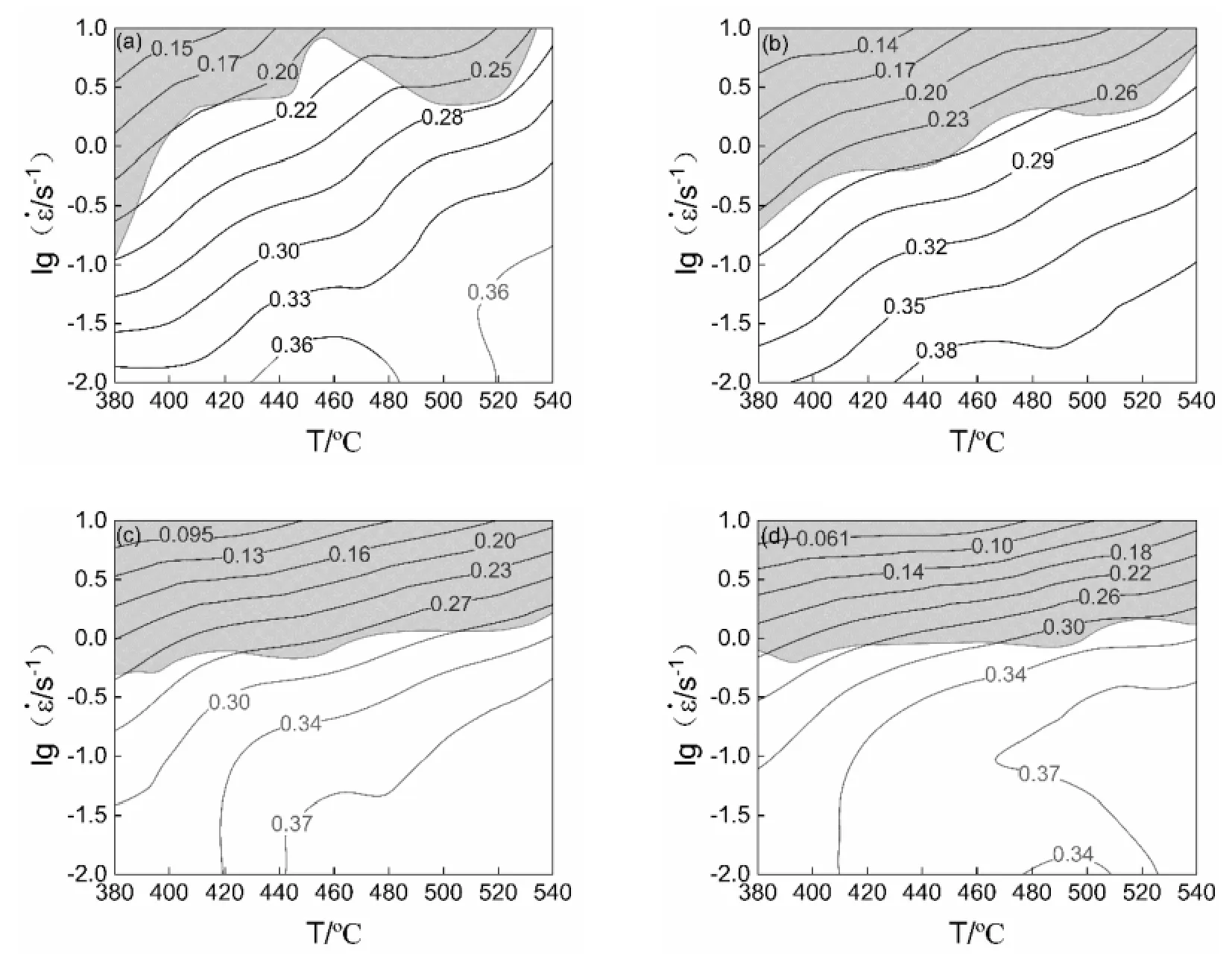

分别绘制真应变为0.2,0.4,0.6和0.8时的功率耗散图和能量失稳图,叠加生成相应的热加工图(图4)。从图4可见:阴影部分为失稳区,等高线的值为功率耗散因子η,相对于稳定区失稳区的功率耗散因子较小,随着真应变的增大失稳区逐渐扩大,功率耗散因子也逐渐增大,当真应变增大到一定值(0.6)时失稳区面积变化基本不变;当真应变为0.2和0.4时,热加工图有两个失稳区即低温高应变速率失稳区和高温高应变速率失稳区;当真应变为0.6和0.8时,热加工图有一个温度为360~540℃和应变速率为0.6~10 s-1的失稳区。无论应变量较小(0.2),还是应变量较大(0.8),当温度为420℃~540℃和应变速率0.01~0.4 s-1时,加工图的功率耗散因子均较高(η>0.34)且处于变形稳定区,在该区域内合金适合热加工变形。仅靠热加工图来判断合金适合的加工区域还不够准确,还需要利用合金金相组织的观察来证明加工图的准确性。

图4 新型Al-Zn-Mg合金热加工图

2.4 显微组织演变

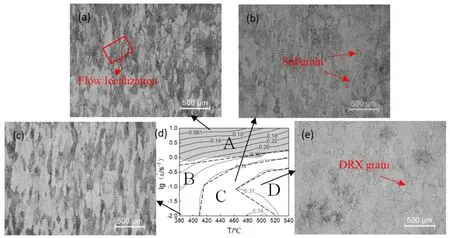

图5为Al-Zn-Mg合金在真应变为0.8时不同热加工区域对应的金相组织照片。由于铝合金在实际加工过程中真应变一般比较大,我们以真应变为0.8的加工图为例,将加工图分为A,B,C和D四个区域(图5(d))。图5(a)为合金在420℃和10 s-1变形条件下的显微组织,由于此区域应变速率较大,形成了明显的局部流变区域,说明该区域已经发生了流变失稳现象,不适宜进行热加工。图5(b)为合金在460℃和0.1 s-1变形条件下的显微组织,合金在此变形条件下为中变形温度低应变速率区域,此区域的功率耗散因子很高,有足够的驱动力进行动态回复和动态再结晶,还可以观察到再结晶与亚晶晶粒,基本上不存在纤维组织特征,此区域动态再结晶进行程度较高,是适合合金加工变形的区域。图5(c)为合金在380℃和0.01 s-1变形条件下的显微组织,由于此区域应变速率较小温度较低,晶粒变形沿压缩轴方向呈显著的纤维组织特征,但是也可看到有部分亚晶出现,说明合金发生了部分动态回复。图5(e)中合金热压缩条件为温度500℃和应变速率0.1 s-1的显微组织,该区域位于高变形温度低应变速率下,由于高温使得亚晶不断合并长大,可以观察到再结晶晶粒和部分动态回复现象,合金再结晶程度很高,且比较均匀,适合合金加工变形。综上所述,合金在420℃~500℃及应变速率0.01~0.4 s-1区域内,可保持细小且均匀的再结晶晶粒,且功率耗散因子很高(η>0.34),表明此区域内适合进行热加工。

图5 Al-Zn-Mg合金不同变形条件下的微观组织

3 结论

(1)新型Al-Zn-Mg合金为典型的正应变速率敏感性材料,合金的流变应力随应变速率增大而增大、随变形温度的升高而降低。

(2)新型Al-Zn-Mg合金的变形激活能分别为168.83kJ/mol,合金高温变形时的本构方程分别可表示为。

(3)Al-Zn-Mg合金随着真应变的增大,热加工图中流变失稳区逐渐增大,当真应变达到0.6时流变失稳区基本保持不变。合金在420℃~500℃及0.01~0.4 s-1变形条件下,保持细小且均匀的再结晶晶粒,适合进行热加工。