面向船舶制造的MBD技术应用分析

王 康,郭瑞振,杜福洲

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引 言

船舶制造是典型的大型装备制造行业,代表一个国家的综合经济实力和技术实力。随着我国船舶制造业数字化技术的迅速发展,以二维图纸为主的传统设计制造模式已无法适应技术发展的要求,以三维建模为基础的数字化技术成为船舶制造发展的重要方向。基于模型定义(Model Based Definition,MBD)技术是将产品的所有相关工艺描述、属性、管理等信息都附着在产品三维模型中的先进数字化定义方法。

MBD技术概念的提出及相应规范的建立已经面世多年,起源于波音公司,并在国外众多企业中得到应用。2003年,美国机械工程师协会起草第一份标准ASME Y14.41-2003;2006年,国际标准化组织发布相应标准ISO 16792-2006;2009年,中国制定《技术产品文件数字化产品定义数据通则:GB/T 24734—2009》11项国家标准。MBD规范起源于航空制造业,在船舶制造业中应用MBD技术,需要考虑船舶制造的特点,开展MBD技术应用研究。刘雪梅[1]认为我国造船工业正在进入设计制造一体化阶段,壳舾分离及舾装的单元化和功能模块化是当代造船技术的发展方向;孙少文等[2]对上海外高桥造船有限公司产品现状进行调研,利用MBD技术对产品传统工艺进行改进,并指出MBD技术能够通过数据集成模型使产品的设计与制造更加精确;周刚[3]搭建基于MBD的船用柴油机关键件集成式工艺设计系统的体系结构,实现集成式的结构化工艺路线设计与工序模型的快速匹配生成及工艺资源的优化匹配等;罗金等[4]针对船舶隔舱分段进行工艺流程设计和优化,进而完成三维工艺文档的设计,有效提升船舶的建造效率和质量。

1 基于MBD的船舶三维数据集应用框架研究

将设计、工艺、检测等信息定义在三维模型中,可实现以三维模型为唯一数据源的船舶产品全生命周期管理。基于MBD的船舶三维数据集应用框架如图1所示。

图1 基于MBD的船舶三维数据集应用框架

该应用框架包含数据集定义层、制造需求表达层和制造业务逻辑层。数据集定义层是基础,建立完整的数据集模型,覆盖设计、工艺、制造等数据,并能充分表达生产现场需求,包括设计定义数据、工艺数据、安装装配信息、施工信息、质量检测信息等,为产品生命周期内的各个环节提供完善的指导。制造需求表达层将制造各环节中的各类数据传递给下游,使之有效利用这些信息。制造业务逻辑层结合具体的数据集传递与存取技术路线,基于方便、快捷、准确的原则给应用框架的使用者设计业务流程方案,并以交互界面的形式展现出来。通过该应用框架可将船舶制造中的各类数据整合成一个完整的数据集,并基于各项技术与业务操作流程,使得数据的流动更为顺畅,减少三维数据源与二维数据源并存导致的各类问题,提高船舶制造的效率。

2 数据集定义

MBD数据集是完整定义产品的数据集合,集成几何信息及原来见于传统图样上的公差、标识注解和文本类的非几何信息,并以规范形式将上述信息定义在三维模型中。以船舶制造中最为重要的船体和舾装为例,提出数字化定义的规范形式,将二维图纸与三维模型中的信息以一定原则进行细化,构建船舶分专业MBD数据集。

2.1 船体部件MBD数据集定义

船体部件包括钣金件和型材等,其中钣金件MBD要求由轧压成型、液压成型、蠕变成型的钣金零件定义要求。对零部件的焊接要求可用如下两种方法之一进行定义。

(1) 通过焊接连接的产品零部件几何模型必须是产品的精确模型而不包含焊接所增加的材料;应使用零部件注释或者特征说明注释加标识注解的方式来描述焊接工艺的要求;在注释的材料说明中必须指定焊接材料。

(2) 在零部件中说明焊接要求,通过焊接后零部件来定义焊接的要求,用以说明若干焊接中间状态零部件的焊接连接规则。

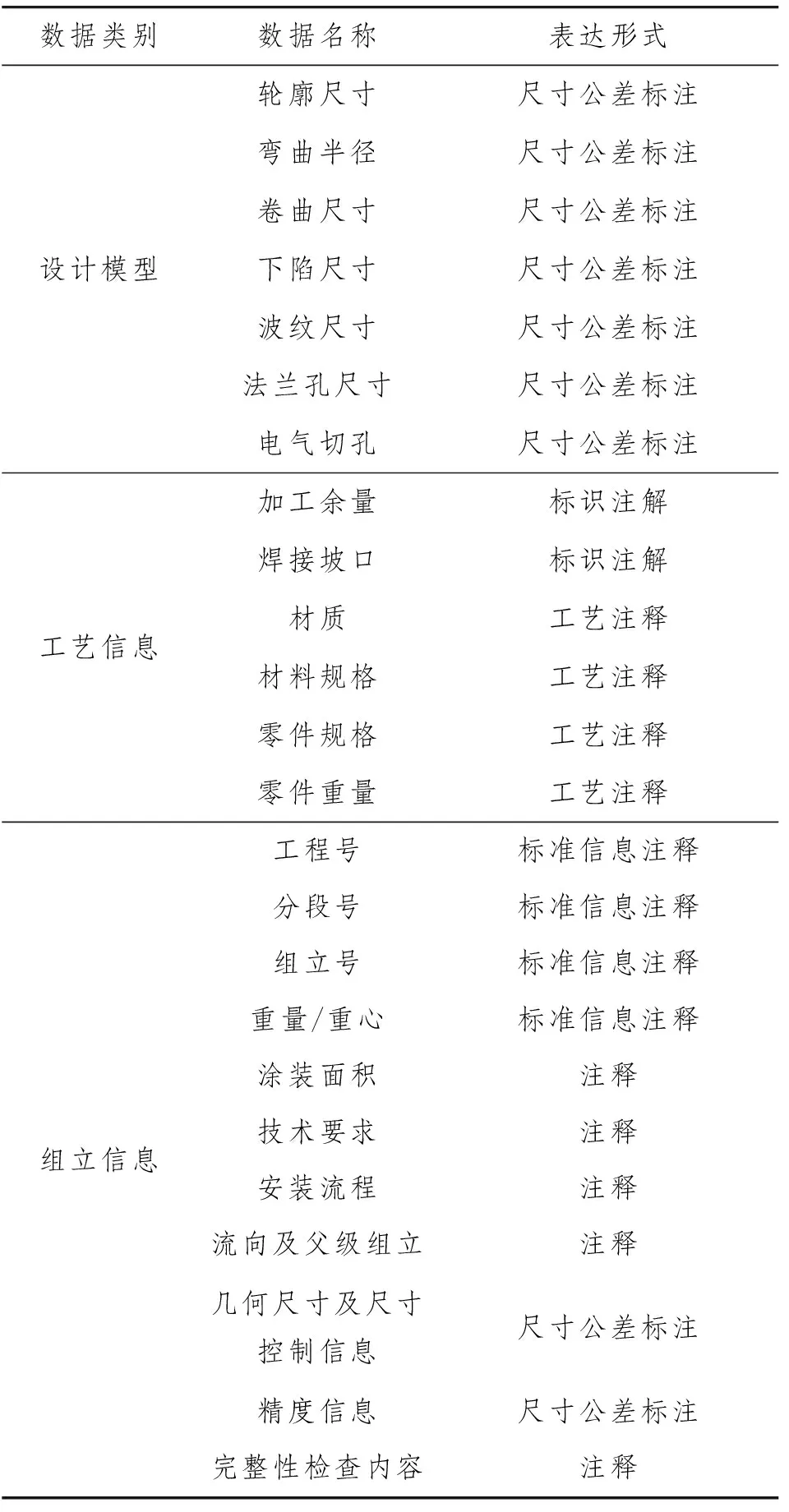

如表1所示,船体部件数据集分为3组,分别为设计模型、工艺信息和组立定义信息,采用尺寸公差标注、标识注解、工艺注释、标准信息注释等形式进行表达。

2.2 舾装部件MBD数据集定义

舾装是泛指在各个生产阶段的安装工程,涵盖设备、管系、通风、电气、铁舾、内舾等各个方面。现代船舶舾装部件生产以模块化、单元化的方式进行,因此,舾装部件的MBD数据集除了包含基本的设计信息,还应当包含模块信息和安装信息等,如表2所示。

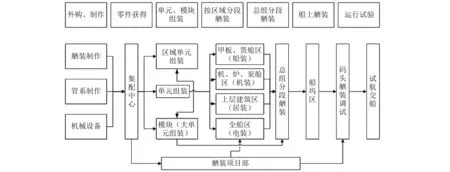

当前,舾装部件模块化生产工艺获得广泛的应用。大型船舶的舾装部件根据专业划分不同,分为不同的逻辑模块与空间模块。在设计阶段,需要将这些不同的模块进行划分,并定义舾装模块单元作业流程[5],如图2所示。

表1 船体部件MBD数据集

表2 舾装部件MBD数据集

图2 舾装模块化作业流程

3 需求表达与数据管理

在实际应用中,需要运用第2节中的定义规则,对三维设计模型进行标注,并定义数据集关联与传递规则,方便下游的制造、检测人员使用。以产品结构树结点为核心,基于二次开发技术设计高效的船舶MBD数据集关联与传递规则,提高数据集流动的效率和准确性。

3.1 数据集层级关系定义

数据集层级关系定义如图3所示。在三维建模软件中利用产品结构树对船舶零件分专业进行管理,以船舶型号为根结点,以船舶专业细分为二级结点,以具体的零件为三级结点,并将各级结点信息根据其父子关系分别存储到数据库中。每个具体的零件包含一批制造需求信息表,具体来说分为4类:制造工艺规划表,给出零件生产与制造工艺的具体操作细节与参数;制造过程规划表,对零件的具体生产制造过程提供指导;组件装配规划表,给出零件的装配位置与配合间隙信息;质量检测规划表,给出具体零件的质量控制信息。

图3 船舶数据集组织层级关系树

3.2 制造需求数据集存储关系定义

图4为数据库存储关系实体-联系图(Entity-Relationship Diagram,E-R图)。完整的船舶模型包括船体部件、舾装部件和其他部件,以“船舶”为一级结点对整船三维模型进行有效管理。每船有p数量的船体部件、q数量的舾装部件和m数量的其他部件,每类部件下有其对应的属性信息,分别对应一张独立的数字化定义表格,可对整船的信息进行管理。每类部件的属性可根据制造过程需求、制造工艺需求、组建装配需求和质量检测需求进行组织,以应对生产过程中的各个环节。

图4 船舶数据库存储关系E-R图

3.3 制造需求表达中的数据传递

在表达制造需求时,需要建立各种规划表,提供制造中各阶段所需要的信息。为了有效提取这些信息,结合Pro/E软件的二次开发技术,研制辅助规划制订人员实现提高数据传递效率的算法。图5为阀体某部件MBD三维标注模型,该模型标注安装孔孔距、安装孔外径和管口尺寸信息。图中通过点击选中管口尺寸,弹框输出尺寸的标称值、公差值等信息。这种基于交互的操作方式相对于人工识别并手动输入值的方式,效率大为提高,且不容易出错。

图5 阀体某部件MBD三维标注模型

4 应用验证

以船舶制造质量检测环节为例,展示船舶MBD三维数据集应用框架的有效性:首先,根据质量检测需求对模型进行标注;然后,建立产品结构树,对零件分层级进行管理,并制订质量检测规划表;最后,逐项对标注检测项进行检测,并给出检测结论。

4.1 基于MBD的阀体零件标注

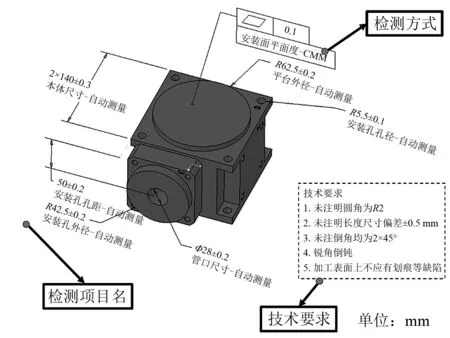

如图6所示,基于阀体零件质量检测需求对零件关键尺寸及几何公差进行标注,并给出检验项目名、检测方式及技术要求等,为质量检测规划的制订提供详细而完整的信息。

图6 阀体零件标注示例

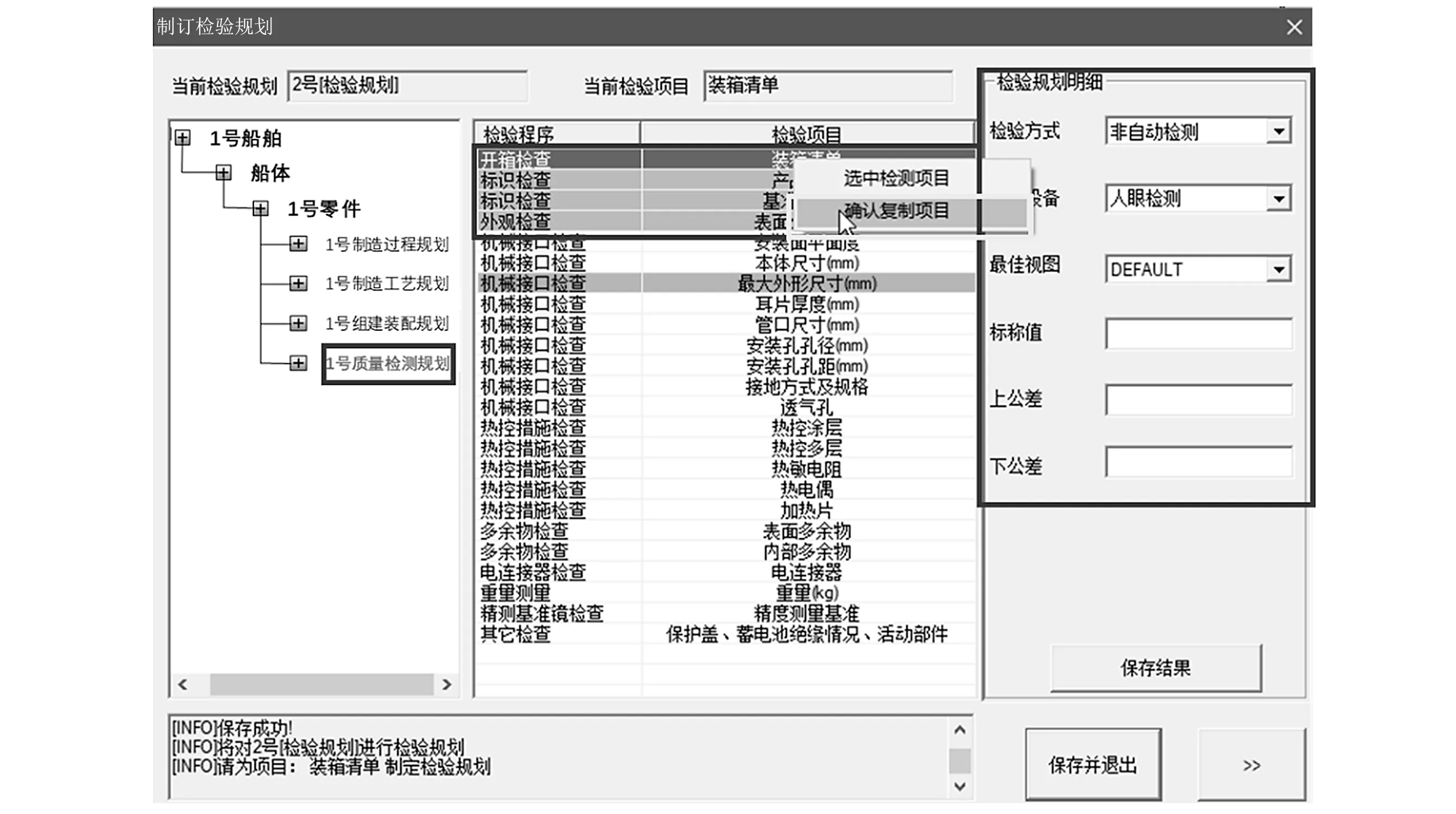

4.2 制订检验规划模块

利用船舶数据集制订检验规划的软件系统模块如图7所示。界面正中以列表的形式展示所有的检验项目,并区分当前检验项目的状态。界面左边给出产品结构树的形态,以3层结构形式对零件进行组织。界面右边给出检验规划明细。

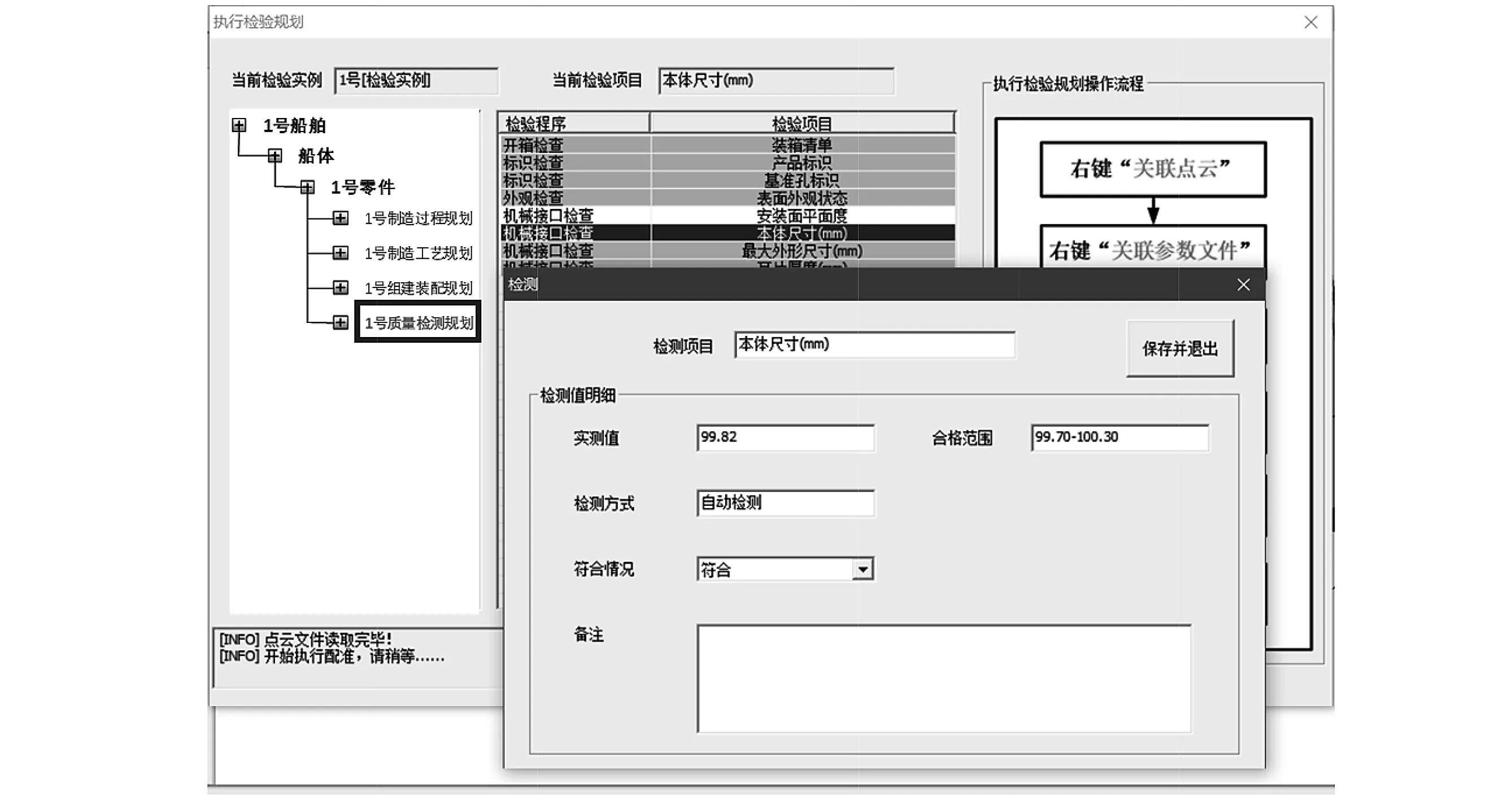

4.3 检验规划执行与结果

图8为检验规划执行与结果展示界面。“检测”对话框展示本体尺寸的检测结果,并显示判读结论为“符合”。另外,在“执行检验规划”对话框中,采用与“制订检验规划”对话框一体化的设计思路,更方便使用。

5 结 论

面向船舶制造进行MBD技术的应用分析,以船体和舾装为例,对数据集的定义、传递、关联等进行分析,并进行系统开发和验证。MBD技术对所有制造信息进行整合,有利于信息的使用与管理,进而提升船舶制造的效率;同时,通过对制造信息的关联分析,可对制造过程进行评估和优化。在智能制造背景下,人工智能技术的发展,为数据解析、关联和表达提供新的思路。如何将MBD技术与人工智能技术相结合,进而提高船舶制造的自动化、智能化、高效化程度,将是可期的发展方向。

图7 制订检验规划

图8 检验规划执行界面