横梁端部节点优化

吕忠杰,王 乐,朱永安

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

横梁(含纵桁和竖桁)是船舶结构的重要组成部分,由腹板面板焊接而成,主要起保证甲板强度和力的传递作用[1]。

不同的端部连接形式对结构整体强度、钢材使用量、舱室空间利用率、施工便利性等方面都有着不同的影响。选取船体不同典型部位横梁端部节点,设计3种不同类型的节点形式。建立基于精细网格的计算机辅助工程(Computer Aided Engineering,CAE)有限元模型,计算分析典型节点的应力分布规律。比较分析不同连接形式的优缺点,提出针对指定部位较优的T型材端部连接节点的形式和尺寸[2]。

根据横梁的受力特点,选取主船体甲板横梁端部与舷侧肋骨/主纵舱壁竖桁的相交节点,分别以肘板连接、趾端增大和圆弧连接等3种连接方式作为强构件间的过渡形式,建立不同连接类型的三维有限元模型,进行强度分析计算,重点对不同节点形式连接区域构件的趾端位置单元的应力水平及分布规律进行对比、分析和探讨。根据对比分析得到的结果,确定较优的连接过渡方式及过渡结构的参数尺寸。

1 研究对象选取

1.1 概 述

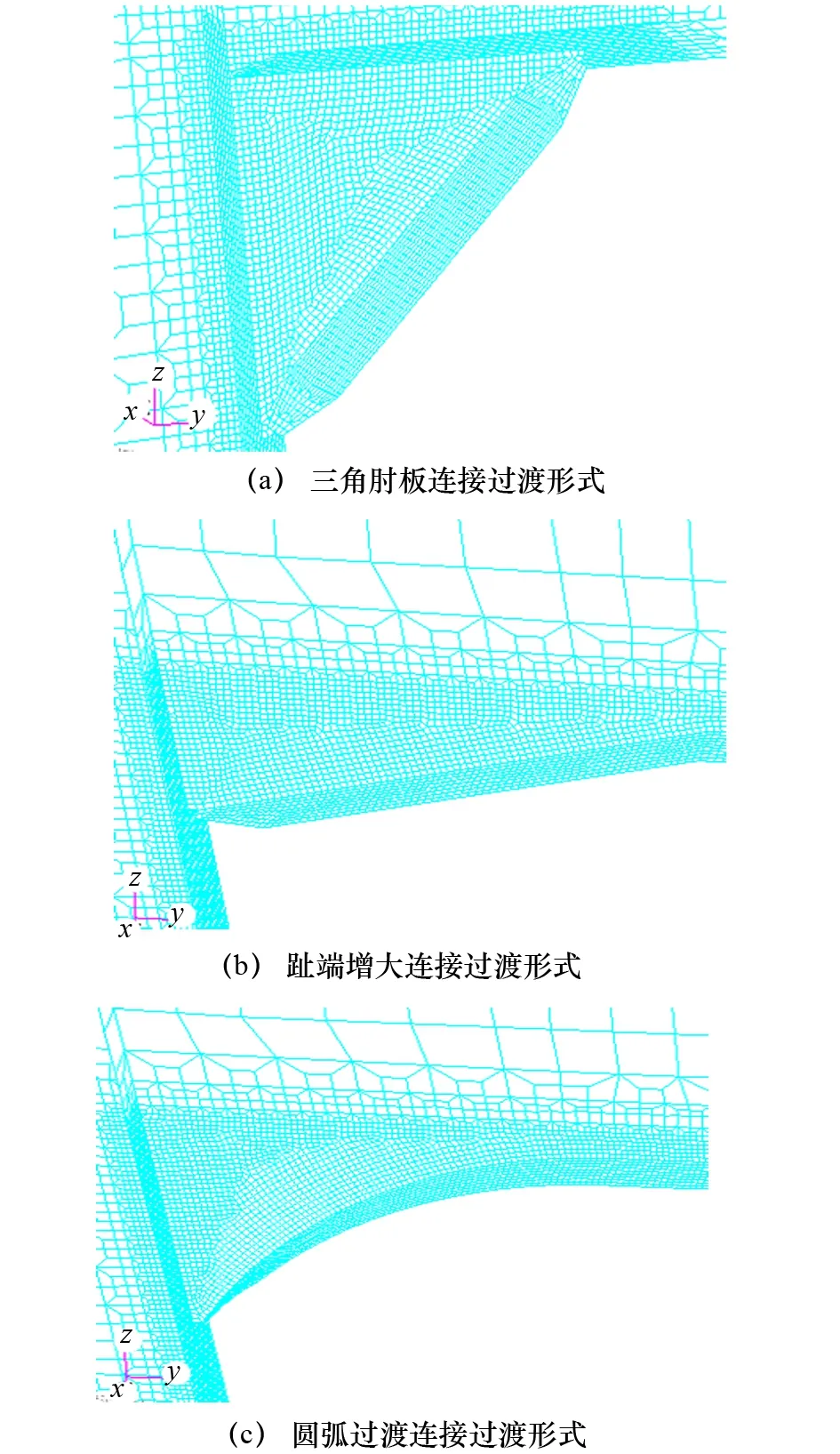

甲板横梁端部节点形式通常有三角形肘板+面板结构(其中肘板宽度是T型材腹板高度的1.20~1.43倍)、横梁端部趾端增大和横梁端部圆弧连接等3种,通过变换圆弧连接节点的主要参数,进行基于精细网格的CAE有限元比较分析计算,优化得到相对较优的横梁端部连接节点形式,如图1所示。

图1 横梁端部3种连接节点形式

1.2 节点选取

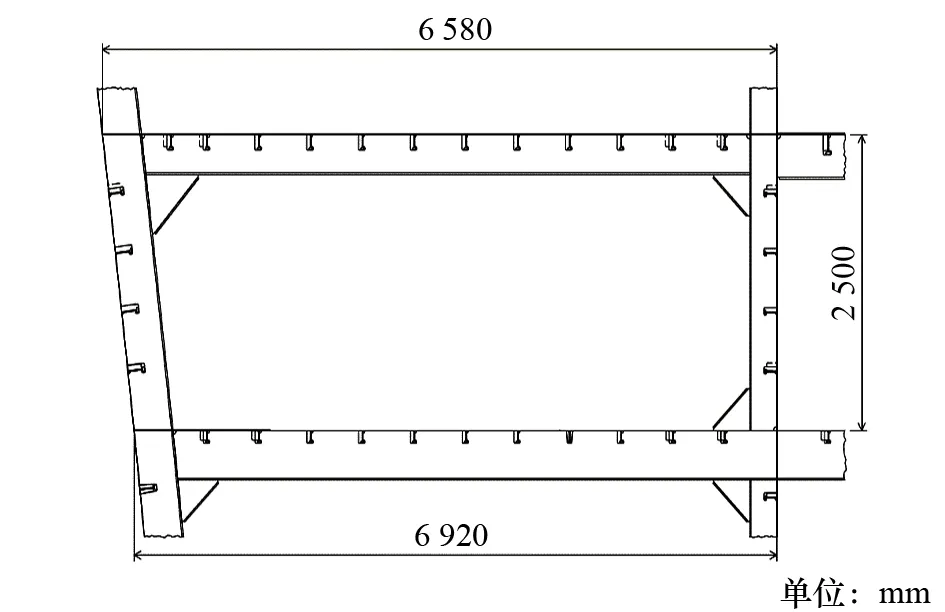

选取典型部位(甲板横梁端部与舷侧肋骨/主纵舱壁竖桁相交节点),以下简称“典型部位模型”,如图2所示,进行节点强度计算。

图2 典型部位模型结构尺寸

典型部位的横梁端部连接方式包含3种连接节点形式,分别为连接形式1、2、3,对应图1中(a)、(b)、(c)。3种节点的连接方式相关参数尺寸设置如图1所示。其中,节点的参数尺寸包括:采用三角肘板连接时肘板的宽度B;采用圆弧连接方式时的圆弧半径R;圆弧端部高度C;采用趾端增大角度α的连接方式。

根据布置的具体需求,如B、C过大则不利于舱室布置; 如R过大则横梁端部过渡区域增大,耗费钢材。

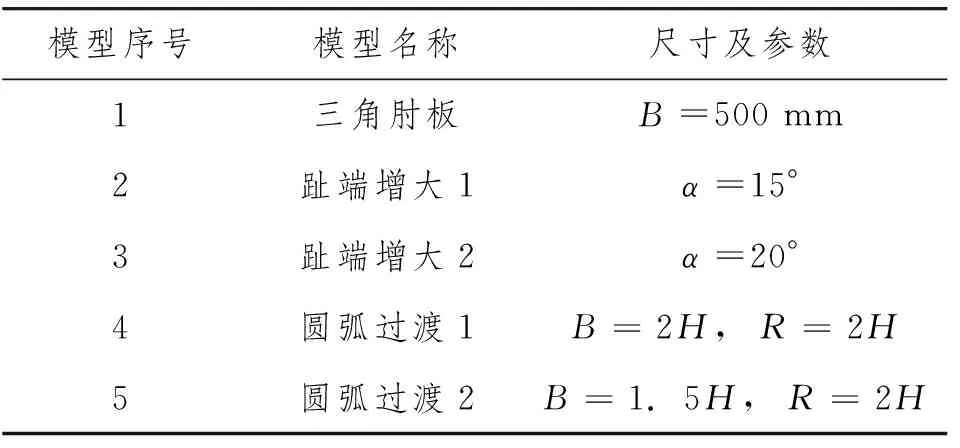

综合考虑上述因素,并参考以往船舶的横梁端部节点形式,对主要参数尺寸进行变换组合,如表1所示。

表1 不同连接方式横梁端部节点主要尺寸

2 计算模型

通过改变连接过渡方式及参数尺寸分别构造5个节点模型,计算分析其应力情况。模型尺寸及参数如表2所示。

表2 5个节点模型尺寸及参数

2.1 模型范围及网格

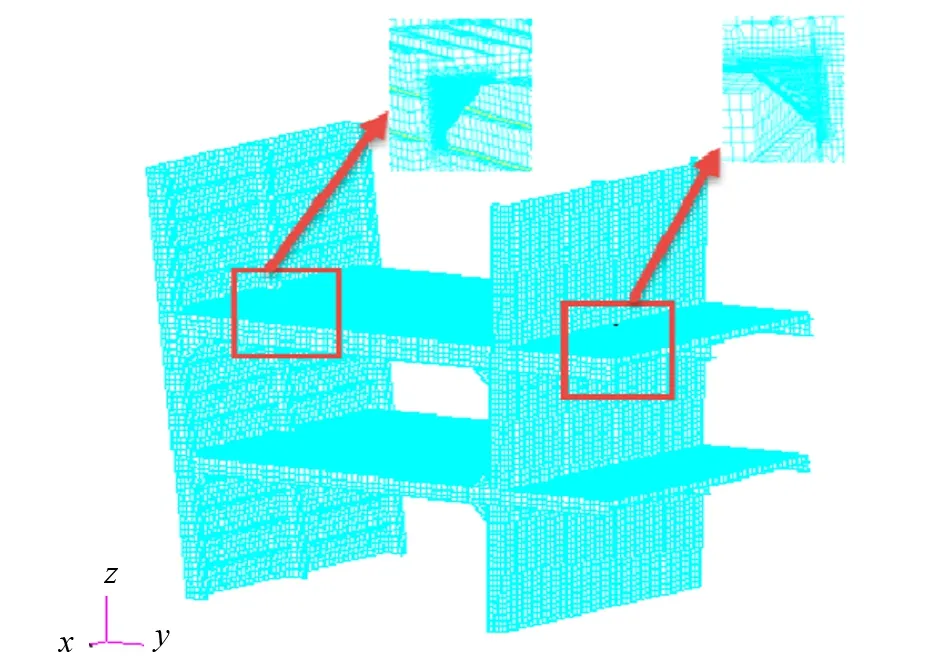

CAE网格的划分中,对非细化区域内的网格划分为100 mm×100 mm,细化区域的网格大小为10 mm×10 mm[3]。

模型范围。船长方向:由细化节点肋位分别向艏艉延伸至相邻强框架;船宽方向:甲板由主纵舱壁向船中延伸4个纵骨间距;垂向:舷侧板和主纵舱壁由细化区域向上延伸至相邻甲板,向下延伸至相邻第2层甲板。

模型存在2个细化区域,如图3框示位置。

图3 模型范围

在3种连接方式下细化区域的网格划分情况如图4所示。

图4 在3种连接形式下细化网格划分情况

模型中的甲板板、外板板、舱壁、甲板横梁、实肋板、竖桁的腹板均采用板单元模拟,对于细化区域的强横梁、竖桁的面板也采用板单元模拟。

模型中主要采用四边形单元,采用少量三角形网格过渡,四边形单元的边长比控制在1∶2以内。

节点模型1~节点模型3中非细化区域的强横梁、水平桁、竖桁的面板,模型中的纵骨、加强筋均采用梁单元模拟。模型中的板厚云图如图5所示。

图5 模型厚度云图

2.2 节点质量对比

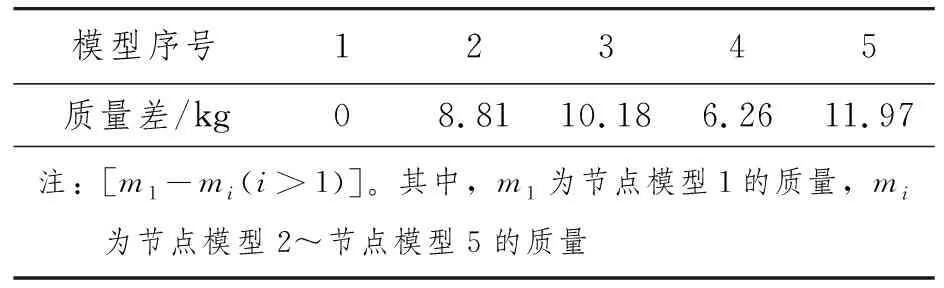

3种节点连接形式甲板横梁与舷侧竖桁的相交节点处的质量与采用三角肘板连接时的节点质量进行对比,其中,采用三角肘板的质量最大,其他连接方式与其差距如表3所示。

统计结果,若全船T型材肘板(三角形)数量按约1万个计算,如果横梁端部采用圆弧连接或趾端增大连接,每个连接节点平均质量减轻按10 kg计算,那么全船由此可以减轻质量约100 t。

表3 典型部位在不同节点模型工况下的质量差

2.3 载 荷

对典形部位模型横梁所在甲板施加均布载荷,载荷大小为0.01 MPa(1 m水柱,如图6所示),使甲板横梁受弯,考察甲板横梁端部与舷侧肋骨或主纵舱壁竖桁相交节点的应力水平。

图6 模型载荷示例

2.4 边界条件

3种不同的节点模型的约束条件与其在整船中的相对位置和受力情况相关。为尽量模拟真实,根据3种节点模型在整船中真实的受力情况和边界条件,对模型施加不同约束,边界条件如表4所示。

表4 边界条件

节点模型的边界约束位置如图7所示。

图7 模型边界条件

3 应力计算结果及对比分析

3.1 节点模型应力云图

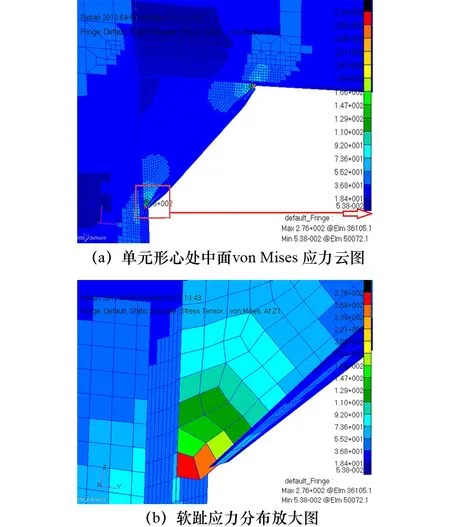

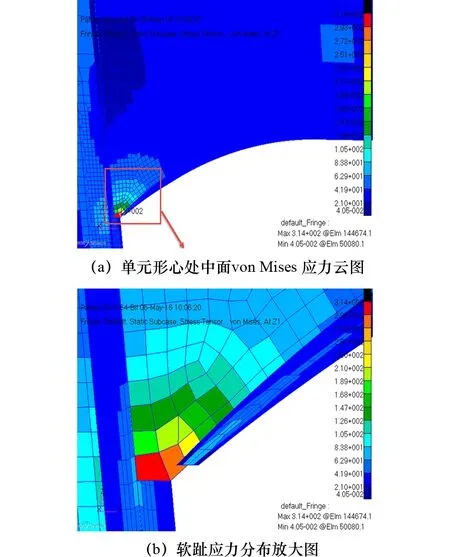

由于重点考察典型节点强度性能,且细化节点外结构应力普遍偏小,为使应力云图更加直观鲜明,截取5种节点模型单元形心处中面von Mises应力云图及软趾应力分布放大图,如图8~图12所示。

图8 节点模型1单元形心处中面von Mises应力云图及软趾应力分布放大图

图9 节点模型2单元形心处中面von Mises应力云图及软趾应力分布放大图

图10 节点模型3单元形心处中面von Mises应力云图及软趾应力分布放大图

图11 节点模型4单元形心处中面von Mises应力云图及软趾应力分布放大图

图12 节点模型5单元形心处中面von Mises应力云图及软趾应力分布放大图

图8为节点模型1,显示软趾应力峰值单元中面应力为276 MPa。

图9为节点模型2,显示软趾应力峰值单元中面应力为391 MPa。

图10为节点模型3,显示软趾应力峰值单元中面应力为376 MPa。节点模型3,即在趾端处增大角度α=20°,软趾应力峰值单元中面应力相对较小。

图11为节点模型4,显示软趾应力峰值单元中面应力为249 MPa。节点模型4,即采用圆弧过渡B=2H、R=2H时,软趾应力峰值单元中面应力相对较小。

图12为节点模型5,显示软趾应力峰值单元中面应力为314 MPa。

3.2 结果与对比分析

由上述应力云图可看出:5个不同连接过渡方式的应力峰值基本都出现在同一位置的单元上。

节点模型中应力峰值均出现在甲板横梁与舷侧竖桁的相交节点处,其中采用圆弧过渡B=2H、R=2H时,软趾应力峰值单元中面应力最小为249 MPa。

在典型节点性能数值计算中,使用三角肘板连接时由于结构中加载方式的单一性,且三角肘板存在2个软趾区域,使得三角肘板中应力峰值出现的位置往往与采用其他连接方式有差异,为使应力结果具有可对比性,对5个不同节点模型对比同一相对位置软趾处单元的应力峰值。

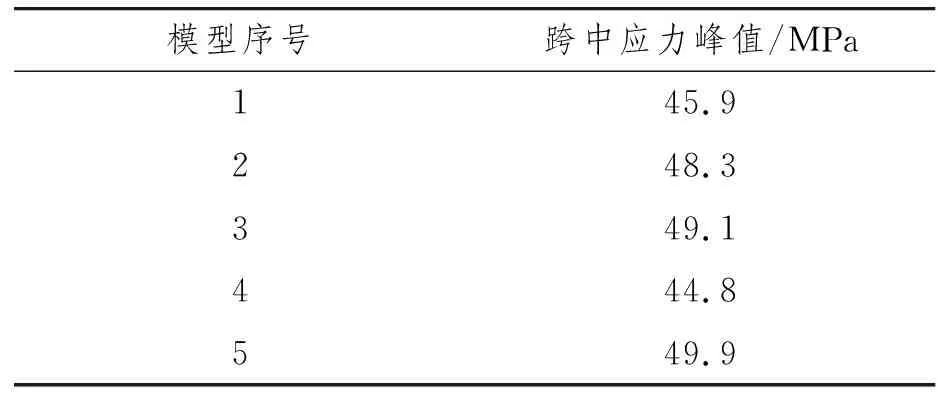

除节点处的应力峰值单元外,当各节点模型采用不同连接方式和参数尺寸时,横梁跨中应力峰值如表5所示。

表5 不同节点模型跨中应力峰值

由表5可看出:采用不同的连接方式和参数尺寸时跨中的应力变化不大,即典型节点采用不同的连接方式和参数尺寸时,仅对节点性能有较大影响。

4 结 论

通过计算分析可得到如下结论:

(1) 通过典型节点性能的数值计算,可在三角肘板、圆弧过渡及趾端增大等3种连接方式中找到T型材端部节点较优的连接过渡方式与较优的设计尺寸。综合考虑,得到典型节点处较优的连接方式为节点模型4,即圆弧过渡B=2H、R=2H。

(2) 采用三角肘板连接过渡时,可在节点处形成局部框架,对局部有加强作用,相对于圆弧连接和趾端增大的连接方式,对节点处应力的整体水平有降低的效果,采用三角肘板连接时,工艺要求低,建造容易。但由于三角肘板在软趾处形成应力集中,该处的应力相对于采用圆弧过渡和趾端增大的连接方式要大得多,且采用三角肘板钢料质量会较大。而采用圆弧过渡和趾端增大的连接方式时,由于面板的连续性较好,有利于降低节点处的峰值应力,可延长节点构件的使用寿命。