船舶轴舵系安装设备的虚拟设计与装配

李肖艳,张河利,朱 苏,刘 鹏,顾 胜

(1.上海船舶工艺研究所,上海 200032; 2.上海中船临港船舶装备有限公司,上海 201306)

0 引 言

国外船厂对船舶制造关键工艺设备的研发起步比较早,持续进行基础投入和滚动开发,对新技术关注度较高。近年来,随着数字化造船技术的不断发展,虚拟制造技术这种数字化研究制造模式成为业界的关注焦点。虚拟装配(Virtual Assembly)是虚拟设计技术和虚拟制造技术的关键组成部分之一[1]。使用数字化方法对安装设备的设计制造进行研究,对安装工艺进行规划,是船舶行业对虚拟装配的一种探索。

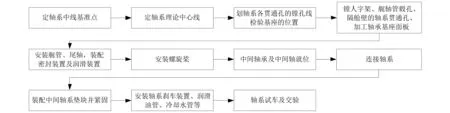

1 轴舵系的安装流程

轴舵系安装的精度及质量直接影响船舶的航行性能和使用寿命,其安装效率直接影响船舶的下水周期。图1为我国船厂通用轴系的传统安装流程。由于艉部空间比较狭小,各轴的尺寸与重量较大,安装过程缺少有效的安装设备。在实际安装过程中,预先在船体艉部钢板上烧焊若干数量的吊码用于悬挂手拉葫芦,安装时先利用起吊设备与模块车将轴系运送至船体艉部,再利用吊码上的手拉葫芦对轴系进行固定,通过靠人工经验调整手拉葫芦受力点完成轴系移动与安装。整个轴系安装过程主要依靠人工经验,存在很多安全隐患,很难保证精度和质量,且耗费时间较长。使用SolidWorks软件,则可仿真分析针对轴系安装的工艺普适性原理,研究符合其安装工艺的设备,并适时进行安装工艺革新。

图1 通用轴系的传统安装流程

图2为舵系的安装流程。船舶的操控性能包含航向稳定性和回转性,操控性能是否优异受舵系安装的质量水平因素影响较大[2]。舵系一般包含舵叶、舵杆、舵轴、舵销等零部件及其相关的控制系统,其安装精度、安装效率、安装方法、安装工艺对船舶设备设计非常重要。使用SolidWorks软件,对于舵系设备及安装工艺的设计来说,则是关键性的前置因素。

图2 舵系的安装流程

2 轴舵系的虚拟装配技术

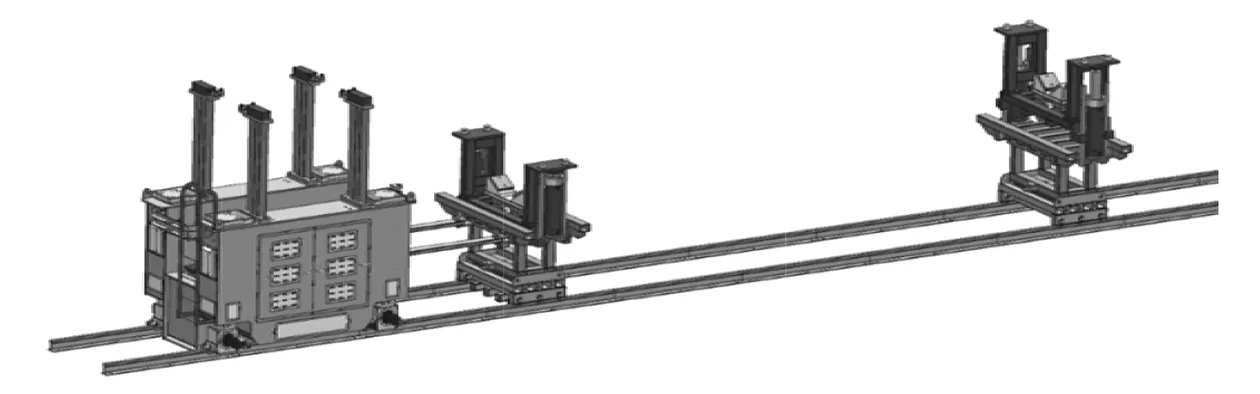

2.1 面向设备的虚拟建模技术

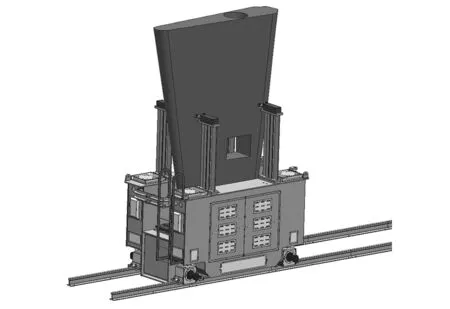

使用SolidWorks软件对轴舵系安装设备进行设计,非常有利于设计-生产-安装的过程中各部门对设计要领直接且精准的把握。使用该软件对零部件进行设计造型的过程为:首先选择基准面,绘制生成具有零部件模型特征的基本草图;然后使用各种基本特征命令,创建反映出基础特征的零部件;最后使用修饰特征命令,在基本草图中添加其他特征,进一步完成整个零部件的造型,完成对零部件的基本设计。随着对设计技术的精进和对该软件建模技巧的总结,得出一些优化设计的方法和设计技巧。在设计进行前,对零部件的基础特征进行认真分析,提高设计效率;在设计进行中,对截面草图尽可能使用实体转换命令,尽可能使用已生成的实体特征中的图线;在设计完成后,对零部件保存的命名尽可能合理直观、存于同一目录,方便查找。此外,根据舵轴系安装设备的结构组成,对其零部件进行精确建模,并对建模后各零部件的装配关系进行正确定义,生成图片或视频文档,是完成轴舵系安装设备设计及工艺规划的关键。图3是使用该软件设计的船舶轴舵系安装设备三维模型。

图3 船舶轴舵系安装设备三维模型

为保障设计的精准性、可追溯性,SolidWorks软件具备相关的导出功能,例如,可使用同步设计导出工具,不仅可导出相对完整的工程图数据,而且还具备导出完整三维立体模型的功能。此外,该软件可对导出的三维立体模型的各个装配体间的相互关系及各个零部件进行具体的描述。上述这些安装数据的导出,有利于在设计转生产时转产信息的导出,有利于设备的投产。在设备安装过程中,这些导出的设计信息也可顺利地显示安装要求,有利于在设备的安装过程中准确把握设备部件的性能。

2.2 干涉检查

干涉问题历来是设备设计中各部件间的重要问题,在设计一个复杂的装配体时,如果仅仅靠经验值来检查和完善零部件间是否存在干涉,通常是非常困难的。使用SolidWorks软件进行设计,可在设计过程中消灭或减少零部件的干涉问题。根据对象属性分析,虚拟设备的干扰检查可分为几何可行性分析和机械可行性分析,根据对象观察状态可分为静态干扰检查和动态干扰检查[2]。在使用该软件完成设计组装后,即可通过其自带的功能模块对整个装配体或装配中自选定的零部件执行静态干涉检查,从而获知是否存在干涉及干涉的体积。同时,该软件可完成基于静态干涉检查的动态干涉检查,在点击“旋转”或“移动零部件”命令时,可对在该动态条件下的干涉进行自动检查。此外,该软件还具有动态计算零部件间隙的功能,可辅助设计人员计算零部件在运动过程中产生的最小干涉值。通过该软件及其相关功能模块的不断优化,可帮助设计者找出零部件干涉和模块干涉的最佳解决方案。

图4 轴舵系安装设备干涉检查

2.3 装配约束

零部件间的相互约束及相互位置关系限制零部件间的相互自由度。因此在设计中,可将2个或多个装配模型插入装配文件中,在SolidWorks软件中定义各装配模型间的平行、重合、垂直或角度等的相互关系。通常,相互约束关系有4个:同轴心,分别选取2个或多个零部件的圆形面,该软件会自动选取其同轴心的中心线;平行,即零部件面与面之间的相互平行关系;接触,即2个面相互接触的关系;距离,即2个基准面间的相对距离关系。零部件间的约束关系可确保组件的设计正确,并相对简化装配设计的过程。在该软件的二维或三维草图中即可定义约束,即在设计阶段就指定零部件设计必须满足的条件,使得零部件中各种点、面、线的关系变得稳定,从而使得零部件不论是部分或是整体,其形状大小不会随着其他关系的改变而改变。

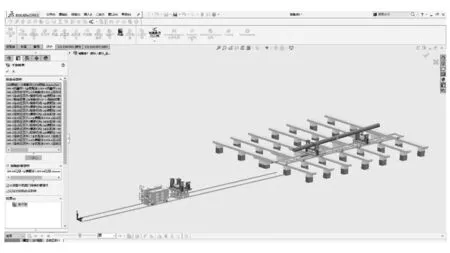

3 轴舵系的虚拟装配

虚拟装配流程的核心思想是使用虚拟技术与现实进行相互比对,并利用其沉浸式、交互性和想象力的特征来建立与实际装配环境高度接近的装配工艺过程环境。设计人员基于经验在虚拟环境中交互地建立产品的装配序列和装配路径,确定工装、夹具和装配方法,并可视化地编辑产品部件装配工艺过程信息[3]。对轴舵系安装设备,主要内容是基于对安装过程的科学表示和对运动变换与实现的正确模拟,通过对关键节点之间的详细干涉检查及动态调整,可确保装配路径的有效性。

3.1 舵叶的虚拟装配

在舵桨安装平台设备设计时,针对舵叶的安装,使用SolidWorks软件放置舵叶的主平台,并对主平台结构功能模块进行三维建模。在舵叶移动安装的过程中,使用该软件的Motion插件完成对各调整机构在水平方向、横向、纵向和横向转角上进行舵叶安装位置调整的运动仿真,初步验证整个舵叶装配工艺方案的可行性,可确保舵叶的精准安装。舵叶装配流程如图5所示。

图5 舵叶装配流程

对舵叶的设备及安装工艺进行数字化虚拟研究,需要对安装现场工况进行把握,并在此基础上使用SolidWorks软件的在线模拟,以完成对设备的虚拟装配和设计优化。舵叶安装设备及安装机构虚拟装配如图6所示。最后保存运动动画。

图6 舵叶安装设备及安装机构虚拟装配

3.2 尾轴和桨轴的虚拟装配

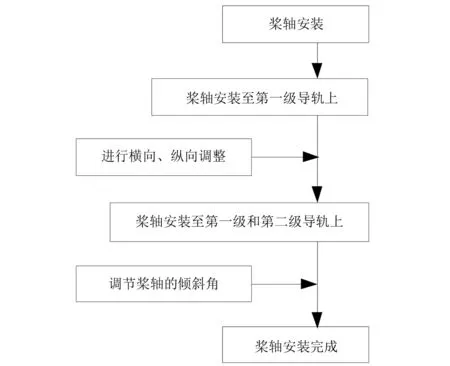

使用SolidWorks软件放置舵叶及兼顾轴系安装的主平台,并对主平台结构功能模块进行三维建模。使用该软件的Motion插件对尾轴和桨轴的安装过程进行虚拟运动仿真,通过数字化手段优化设备的设计,完善整个虚拟安装过程。桨轴虚拟装配流程如图7所示。

图7 桨轴虚拟装配流程

在轴系运动仿真过程中,轴系安装全过程必须保证尾轴和桨轴在运送导轨上有稳定的支承,且始终保障其在移动过程中有2个液压顶升支承,并对轴的水平方向、横向、纵向和倾斜角度进行调整。在尾轴和桨轴安装到有倾角位置时,需要在调整机构中安装上锁紧轴套,以防止其由于自重而产生下滑摩擦力导致轴相对移动,并保持对尾轴和桨轴从水平位置0°不断进行调整,确保其在倾角调整时不会发生倾覆和滑动,直到整个尾轴和桨轴安装到位。在整个安装过程中,尾轴和桨轴不可与轴承座孔发生碰撞和干涉。桨轴安装设备及安装机构虚拟装配如图8所示。最后保存运动动画。

图8 桨轴安装设备及机构虚拟安装

舵桨安装设备在满足轴舵系安装的工艺要求下设计完成,使用SolidWorks软件的Simulation插件将设计仿真一体化,对在载荷作用下的舵桨安装设备的关键零部件进行有限元分析,利用数学近似方法对基于实物的物理系统进行模拟,用有限数量的未知量单元去逼近无限未知量的真实系统,最后基于仿真分析结果对关键零部件进行设计优化。

4 结 论

使用SolidWorks软件进行船舶轴舵系安装设备及安装工艺的虚拟设计,主要意义如下:

(1) 使用SolidWorks软件的设计和建模功能,完成对船舶轴舵系安装设备中主要零部件的设计和三维建模,分析各零部件之间的配合关系,完成安装设备的设计和安装建立;并在设计过程中,对安装设备各零部件进行干涉检测,约束定义其装配关系,可在设计阶段将设计误差及装配不良降到最低。

(2) 使用SolidWorks软件的Motion插件,完成船舶轴舵系安装的运动仿真,对安装过程进行动画输出,保存成视频,并使用该软件的Simulation插件对在载荷作用下的舵桨安装设备的关键零部件进行有限元分析,以便对其进行优化。