面向绿色造船的修造工艺能耗及排放现状

王江超,包张静,洪方智,卓子超,杨 洋

(1.华中科技大学 船舶与海洋工程学院,湖北 武汉 430074; 2.中国船舶工业综合技术经济研究院,北京 100081)

0 引 言

国际上,1992年通过的《联合国气候变化框架公约》,是应对全球气候变化给人类经济和社会带来不利影响的国际公约,也是国际社会在应对全球气候问题上进行国际合作的一个基本框架。基于该公约,2009年在联合国气候变化大会上通过的《哥本哈根协议》,更是具有划时代意义的全球气候保护协议书。针对地球环境污染持续恶化,鼓励使用可再生能源且减少污染物排放,2015年在巴黎气候变化大会上达成的全球性环境保护公约《巴黎协定》,为全球应对气候变化行动作出部署和安排。然而,随着美国的退出,以及其他各成员国并未严格遵守相关规定且消极地执行相关进程安排,联合国环境规划署在《2019年排放差距报告》中失望地指出“排放更为严重,无法达到目标”。

在国内,随着近年来高能耗制造业比重的快速增加,能源消耗和环境污染日趋严重,国务院印发《“十三五”节能减排综合工作方案》指出,“全面贯彻党的十八大及相关会议精神,落实节约资源和保护环境的基本国策,提高能源利用效率和改善生态环境质量”。具体来说:(1)鼓励传统制造业转型升级,深入实施“中国制造2025”,促进其高端化、智能化、绿色化、服务化;(2)促进传统制造业提高产品技术、工艺装备、能效环保等水平;(3)加强高能耗行业能耗管控,全面推行能效对标,推广工业智能化用能监测和诊断技术;(4)实行制造业主要污染物排放总量指标等量或减量替代,建立先进的现代制造业环境管理体系。同时,基于节能减排的相关法律规定也陆续出台和执行,全国人民代表大会于2014年修订通过《中华人民共和国环境保护法》、2015年第二次修订通过《中华人民共和国大气污染防治法》、2018年第二次修正通过《中华人民共和国环境影响评价法》、2020年第二次修订通过《中华人民共和国固体废物污染环境防治法》,并陆续出台《“十三五”挥发性有机物污染防治工作方案》和《大气污染防止行动计划》等,各地也根据实际情况,出台相应的法规条例。

船舶修造企业,作为国民经济的重要支柱,在促进经济增长及改善人民生活方面起到重要的作用;然而,目前我国的船舶修造工艺还大多处于粗放型的生产模式,劳动力密集,工作条件差,生产强度大且企业利润较低。同时,修造的各工艺环节都面临着能耗需求大但利用率低、废料污染物排放种类多且量大、对生活环境及人体健康危害大等问题,相关的应对及处理措施较少且大多效果不佳。船舶修造企业的能耗及污染物排放不仅严重地影响和制约我国保护生态环境、改善生活环境的目标任务,而且延缓和滞后低碳环保等措施的开展和实施,以及不能履行和落实相关国际承诺。因此,国务院于2018年颁布《防治船舶污染海洋环境管理条例》及《船舶大气污染物排放控制区实施方案》。

1 船舶绿色修造工艺的环保规范

为服务国家战略,履行相关国际公约,打赢污染防治攻坚战,国内船舶修造企业应针对自身的能耗和排放问题,积极寻求应对策略,转型升级。船舶绿色修造工艺的环保规范及要求,主要来自两个方面:船舶修造企业所在区域的环保规范和绿色航运对船舶修造工艺的环保规范。

1.1 船舶修造的区域环保规范

由于污染物高排放,船舶修造企业已成为各地环保部门的重点监测对象。船舶修造工业发达的主要省份针对船舶修造企业的实际排放情况,在执行国家相关污染排放法规的同时,也相继出台具有地方特色及有针对性的行业性法规。上海市颁布《上海市大气污染防止条例》及《上海市环境保护条例》,湖北省实施《湖北省大气污染防治条例》,浙江省、福建省及广东省出台相应的环境保护条例。

在船舶修造过程中产生的挥发性有机物(Volatile Organic Compounds,VOCs),因其挥发性强、有刺激性且有毒,对人体健康特别是呼吸道系统的伤害最为严重,甚至危及人们的生命安全,被作为船舶企业污染排放的重点管控和监测对象[1]。

上海市为改善区域大气环境质量,加强对船舶企业大气污染物排放的控制和管理,促进相关生产工艺和污染治理技术的进步,结合上海市实际情况,于2015年12月制定并强制实施《船舶工业大气污染物排放标准》[2],对船舶修造与海洋工程装备企业的大气污染物排放限值、监测、生产工艺和管理要求,以及标准实施与监督进行明确的规定。其中,即用状态下船用涂料中允许的VOCs最高质量浓度的计算公式为

(1)

式中:CVOCs为船用涂料的VOCs质量浓度,g/L;Cp和Ct分别为船用涂料和稀释剂的VOCs质量浓度,g/L;Vp和Vt分别为船用涂料和稀释剂的用量,L。

对于即用状态下船用涂料的VOCs质量浓度标准,由于涂料类型和涂装作业区域不同而略有差别。同时,在船舶修造过程的预处理和室内涂装过程中,VOCs的排放标准(排放限值和排放速度)也有相应的具体规定。

在修造业务之外,船舶企业还承担废船拆船及资源回收的业务。废旧船舶回收作业过程属于典型的劳动密集型,且容易受到环境安全问题的影响。拆船过程中伴随着大量的粉尘颗粒物排放、固体废物处置及水源-土壤污染等环境问题。2009年,国际海事组织(IMO)通过《香港国际安全与环境无害化拆船公约》,涵盖船舶的设计、建造、运营和维护,以及废船拆除的准备工作,以促进安全和无害环境的拆船,确保拆船过程不会对人类健康造成危害,同时不影响船舶安全和运营效率。该公约需要至少代表全球商船总吨位40%的15个国家的支持,在第15个国家批准24个月后生效。全球排名前5位的船舶拆船国家,按吨位计算,占所有船舶拆船量的90%以上,分别为孟加拉国、中国、印度、巴基斯坦和土耳其。在未来,该公约势必对我国的船舶企业及拆船工艺环节提出更多节能和环保的要求,促进先进修造工艺及管理技术的应用。

1.2 面向绿色航运的修造环保规范

国际航运是大气污染物排放的一个重要源头,为促进绿色航运,IMO海上环境保护委员会(MEPC)决定自2020年起在全球范围内实施船用燃油硫含量不超过0.50%(质量分数)的规定,并出台相关的《国际防止船舶造成污染公约》修正案[3];除对碳氧化物、氮氧化物排放提出要求外,船舶颗粒物、碳氢等有害物的排放控制也陆续提上议程,排放控制区域也将不断增加。2018年MEPC制定IMO海运温室气体(Greenhouse Gas,GHG)减排的初步战略,确定在21世纪尽快实现航运无GHG排放的愿景,进一步实施新船能效设计指数(Energy Efficiency Design Index,EEDI)的要求以降低碳排放强度。

交通运输部发布的《船舶大气污染物排放控制区实施方案》规定严格的燃油含量控制标准,要求所有新造船舶所选用的发动机需要完全满足排放标准;沿海控制区范围由珠三角、长三角、环渤海(京津冀)3个原排放控制水域扩大到中国领海基线外延12海里内所有的海域及港口,并且特别划定海南水域及港口,排放控制水域不含香港、澳门、台湾管辖水域;另外新增加长江和西江的内河控制区。上述旨在减少航运排放和保护海洋大气环境的规定,对船舶设计及修造产生重大影响,特别对国内船舶修造工艺的能耗及排放提出更高的要求。

在防治海洋环境污染方面,IMO于2004年通过《国际船舶压载水和沉积物控制与管理公约》,该公约是一项重要的保护海洋环境国际措施,对防止由于船舶压载水造成的水生生物入侵、生态环境破坏具有里程碑式的意义。该公约在合计商船总吨位不少于世界商船总吨位35%、至少30个国家加入文件12个月后生效。2016年9月8日,随着芬兰的加入,该公约正式达到生效条件;2017年9月8日正式实施,当日及以后建造的新船在交船时需要安装压载水管理系统,现有船舶最晚于2024年9月8日前改装压载水管理系统。

2 典型船舶修造工艺的能耗及排放

作为大型的钢结构,船舶的建造-维修-拆除是繁琐且系统的工程。造船企业的生产工艺环节众多,具体包括钢材预处理(矫正、除锈及喷底漆)、边缘加工、板材-型材弯曲成形、装配-焊接(打磨除锈等辅助作业)、设备舾装及涂装等[4-5],如表1所示。修船企业的生产工艺环节主要集中在船体清洁(如:浮游生物除污及涂装防锈,含油废水、废油、有机废气及固废粉尘等的处理)、破损部位的修复(切割及焊接处理)及舾装件的更换调试等。不同工艺环节的目的、加工对象及物理过程各不相同,采用的加工方式也不尽相同,因此,可能产生的能耗及排放问题也有所差别。

考虑到不同加工方式的能耗成本、自动化水平、劳动强度、实际工程应用中的局限性及构件加工的不同质量要求,在相同工艺环节中,可能选择不同的加工方式。

3 国内船舶修造企业的能耗及排放调查

为研究国内船舶修造企业的能耗及排放现状,以船舶修造的工艺流程为主线,对国内6家船舶及海洋工程企业进行调研,主要针对VOCs、粉尘颗粒物及噪声等展开现状调查和分析。在能耗方面,不同加工方式消耗的能源种类(主要是电能和化学能)不同,难以直接进行横向比较,也不易确认其能耗水平和能耗等级,因此,以其额定功率(电力设备)及化学能释放量(燃烧产生的热量)进行描述和评估。

3.1 船舶修造工艺的能耗现状

钢料预处理系统包含板材矫直、表面清理及底漆保护等工序;能源消耗形式为电能,各工序设备的能耗汇总如表2所示。各设备能耗需要根据加工量进行核算:在调研单位中,一家企业的钢料月加工量为180 000 m2/月,另一家企业的钢料月加工量

表1 造船企业生产工艺环节的能耗及排放

为10 000 t/月。

表2 钢料预处理阶段各设备的能耗汇总

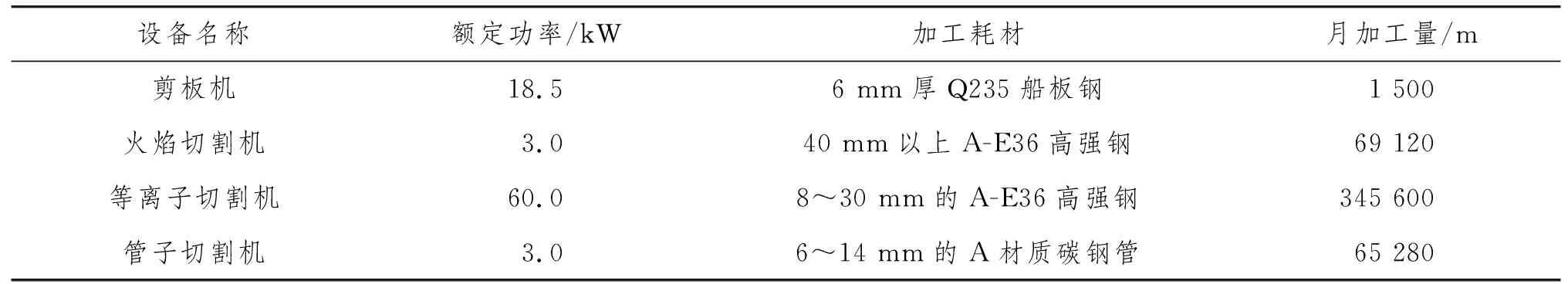

板材切割环节,根据切割方式,主要有火焰切割和等离子切割。材料准备车间日切割均量约为2 412 m/d(见图1),月加工量约为3 150 t/月。某调研单位钢料切割的设备能耗及月加工量汇总如表3所示。

图1 材料准备车间日切割量

表3 某调研单位钢料切割的设备能耗及月加工量汇总

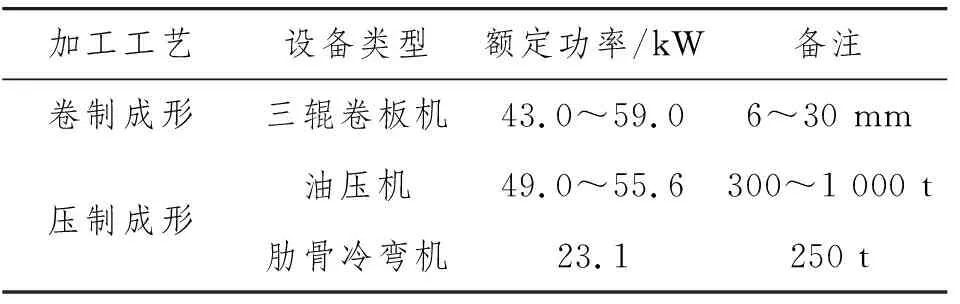

板材成形加工,根据是否加热,可分为冷弯成形和热弯成形。冷弯成形又分为卷制成形和压制成形。冷弯成形的能源消耗为电能,不同冷弯设备的能耗如表4所示。

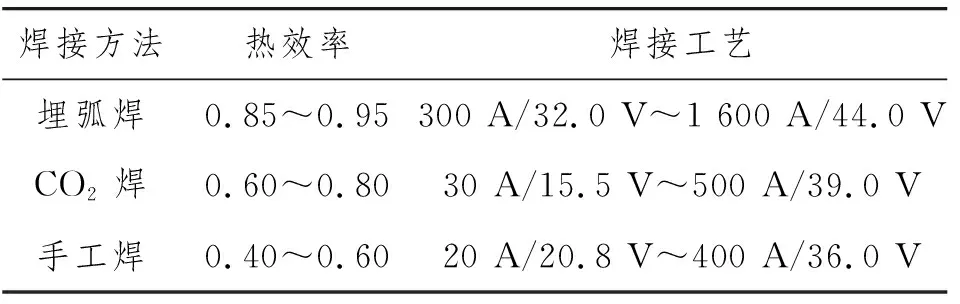

焊接过程工作量大,从钢材、片体、构件、分段、总段一直到船舶整体的装配-连接,工况复杂,

表4 板材冷弯成形设备能耗

大量使用手工焊,效率偏低,占据整个建造过程50%~60%的工时。常见的焊接方法为埋弧焊和CO2焊。船厂常用焊接方法的工艺参数如表5所示,进而可获得焊接设备的额定功率;而其电能能耗则需要根据焊接的工作量,即焊缝长度及熔敷量确定。某调研单位的焊接生产数据如下:CO2焊的焊缝长度为86.4 km/月,埋弧焊的焊缝长度为43.2 km/月,手工焊的焊缝长度为2.8 km/月。

表5 常用焊接方法的工艺参数

涂装工艺环节(包含预涂装、船体结构涂装及码头涂装等)的能耗约占整个船舶建造能耗的30%左右。各种涂装设备的功率为180~1 000 kW不等,具体的能耗与涂装的工作量相关。

3.2 船舶修造工艺的排放现状

钢料预处理的底漆保护阶段及涂装阶段,由于大量使用涂料,会产生VOCs。经过调研得知:在预处理的底漆保护阶段,涂料的使用量约为40 000 m3/月,每年可产生的VOCs排放量约为50 000 m3/a。涂装阶段的涂料使用量约为600 000 m3/月,且车间内的分段建造占据消耗量的70%~75%,码头涂装占据消耗量的25%~30%;产生的VOCs排放量约为150 000 m3/a。

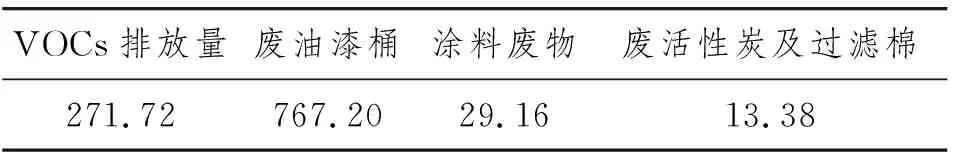

对于残留VOCs的固体废弃物如废油漆渣和废油漆桶等,通过相关的再生资源公司进行回收处置。每季度大约处理废油漆渣2.06 t,废油漆桶等固废约50.54 t。某调研单位2018年涂装产生的污染物类别及排放量汇总如表6所示。

表6 涂装污染物类别及排放量汇总(2018年) t

船舶修造的除锈、切割及焊接工艺都会产生大量的粉尘颗粒物。对于修船业务,需要对船体外板进行除锈;采用的露天喷砂工艺,产生的粉尘较多,且多为无组织排放,对大气环境污染严重。船舶修造过程中,在产生粉尘污染的同时,还会产生大量的固体废物。

同时,船舶修造环节的噪声污染也比较严重,具体如表7所示。

表7 不同修造环节产生的噪声 dB

4 船舶修造的污染案例

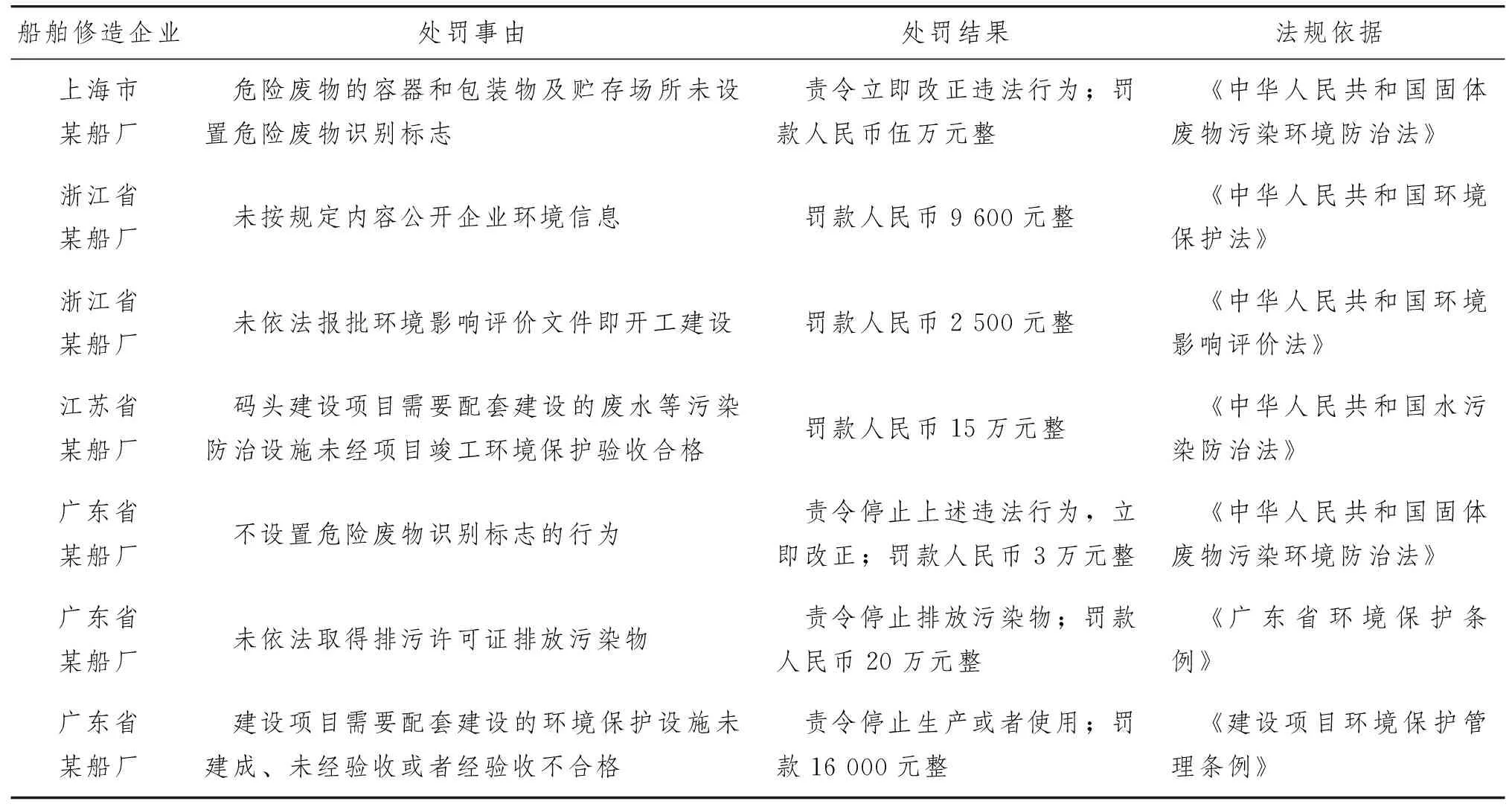

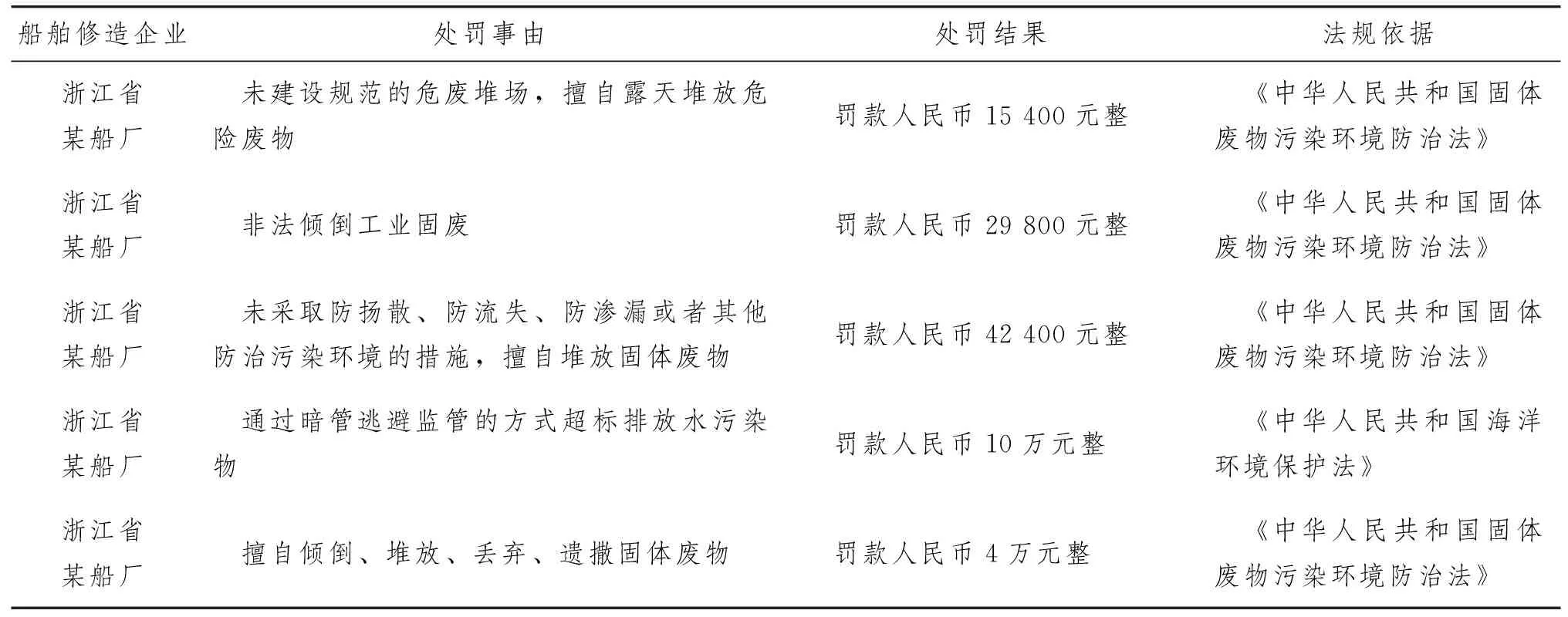

根据相关法规,近年来有多家国内船舶修造企业因污染排放受到相关环保职能部门的处罚。主要包括如下情况:相关环保信息不足(见表8),VOCs排放超标(见表9),违规处理固废和废液(见表10)等。

5 船舶企业实施节能环保的措施

5.1 VOCs的治理措施

对于低质量浓度有机废气的回收治理,多采用吸附式技术,基于活性炭对VOCs进行回收,并将处理后的气体通过外部通风管道排出。同时,针对油漆桶堆场的VOCs排放超标的问题,加装VOCs的收集处理装置,使用活性炭进行吸附净化,进而确保排放达标。根据活性炭的吸附能力,需要每半年左右对设备的活性炭进行整体更换。

在涂装车间安装目前较为先进的吸附-脱附-催化燃烧设备,进行VOCs的治理[1]。该设备的主要流程为:采用蜂窝活性炭进行吸附浓缩;加热蜂窝活性炭,实现高质量浓度VOCs的脱附;将浓缩的VOCs送入催化燃烧室,在催化剂的作用下,可使有机废气在较低的起燃温度下发生无焰燃烧,氧化分解。

对VOCs的综合治理建议如下:(1)尽量工序前移,或者在条件更好的车间内实施涂装作业,实现VOCs的集中处理,减小排放,或实现有组织的排放;(2)室外涂装作业时,采取国外先进造船强国多采用的遮蔽方案,方便VOCs的收集和集中处理;(3)采用VOCs质量浓度低的涂料进行相应的涂装工作,并提高涂料的表面附着率,减少涂料未附着产生的污染;(4)提高涂装质量,避免碰撞剐蹭,保留预涂装底漆,有效地减少后续的返工补漆,减少涂料用量及VOCs的产生,实现减排环保。

表8 环保评估及公示信息不足处罚案例

表9 VOCs排放超标处罚案例

表10 违规处理固废和废液处罚案例

5.2 粉尘颗粒物的治理措施

针对火焰切割及等离子切割过程中产生的粉尘颗粒物,采用集中收集、通风处理等方式,可确保排放达标,避免污染环境。其中,在板材切割生产线上,安装烟尘回收处理设备,通过下方的进气管道收集烟尘,能够有效控制切割产生的烟尘,并且加装烟尘罩,确保切割烟尘的高效处理。

针对焊接过程的粉尘颗粒物排放,可使用高标准的焊丝焊剂,减少焊接烟尘的产生;可采用焊接烟尘净化设备对焊接烟尘进行收集处理。然而,由于焊工数量大,工作位置分散,不太适合大规模的全面应用,因此只在若干个固定工位,或者焊接条件允许的位置,使用焊接烟尘净化设备。该设备通过管道将焊接烟尘吸入箱体,利用滤网收集焊接烟尘;内部滤网每季度除尘1次,每年更换1次滤网。同时,可对车间内产生的烟尘颗粒物进行集中处理,达标后再排放到室外。

外场的修船过程需要对船体外板进行除锈清理,为解决其产生的粉尘问题,开发的水雾喷砂除锈装置,可减少99%的粉尘排放,有效地避免粉尘颗粒物的无组织排放,保护大气及生态环境。

6 结论及展望

基于节能和环保的理念,对可能存在的高能耗和能源利用率低、废料污染物排放量大、环境污染严重和人体健康伤害大等具体问题,进行相应的技术改进和工艺优化研究。分析国内船舶修造企业存在的问题和不足,借鉴国外先进船厂和国内先进制造企业的成功经验,对后续船舶修造企业的生产设备升级改造和科学管理,具有重要的指导意义。具体如下:

(1) 由于环境污染持续加剧和环保法规逐步强化,国内船舶修造企业面临的困难急剧增加,需要树立环保意识,改造加工车间,优化流程及工艺,加速转型升级,提高市场竞争力。

(2) 船舶修造的不同工艺环节能耗现状统计较难,不同船厂及不同时段,生产加工量区别较大;国内船舶修造企业大多未建立生产车间及不同时段的能耗精细化监控系统。

(3) 国内船舶修造企业的污染物排放违规较为严重,且不同区域船厂的侧重点有所不同;采用设备改造及工艺优化等措施,可有效地减少排放,降低环境污染。

(4) 面向绿色造船的修造工艺,必然任重而道远;需要树立节能减排的理念,立足实际情况,针对具体问题展开分析,提出切实可行的解决方案。