FPSO管路气体压力试验爆炸分析及安全规避措施应用

刘夕全,李亚东,王 印

(1.山东海洋蓝鲲运营有限公司,山东 济南 250001;2.山东海洋工程装备有限公司,山东 青岛 266555)

0 引 言

某型浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)在机械完工压力试验时,由于其结构、管路功能介质要求无法进行水介质试压,需要使用气体介质进行压力试验,但这些管路设计压力均大于0.6 MPa,船舶所有人及相关安全部门认为存在较大的爆炸安全隐患,提出如果需要采用气体压力试验,必须进行详细风险分析,并采取防护措施。

1 管路气体压力试验现状分析

目前,海洋工程及船舶项目管路气体压力试验主要参考CB/T 3619-1994《船舶系统和动力管路安装及密性试验质量要求》[1]、CB/T 3616-1994《管路压力试验要求》[2]等标准。上述标准主要规定船舶系统和动力管路安装及密性试验质量要求,适用于除排气管外的船舶系统和动力管路,描述船舶管路安装前的检查、管子安装要求、管路吊架安装要求及管路密性试验质量要求。其中,管路密性试验质量要求主要讲述船舶管路上船安装后应进行密性试验,及相关管路系统对应的试验压力、试验介质。但上述标准并未涉及船舶和海洋工程项目管路采用气体进行压力试验的详细技术要求,也未明确安全隔离距离要求。目前,由于国内标准要求模糊,安全隔离距离准确性差,在海洋工程或船舶管路必须采用气体压力进行试验时,需要将与试验相关的所有横向和纵向区域内的施工人员遣散,这样势必造成资源浪费并影响项目工期,无法达到人、机、物的有效结合和资源利用最大化。

2 管路气体压力试验-爆炸分析

采用气体进行压力试验,一旦发生事故,不仅须释放积聚的能量,而且以最快的速度恢复在升压过程中被压缩的体积,破坏力相当于爆炸时的冲击波。

以启动空气管路为例,此管路外径d为73 mm,壁厚t为7 mm,管路长度为157.5 m,材质为碳钢,操作压力为30 bar(1 bar=105Pa),试验压力为33 bar,按照设计文件要求,试验压力为操作压力的1.1倍。根据ASME PCC-2-2018 Part 5:Article 5.1,Mandatory Appendix Ⅱ[3-5]等要求,假设其为1枚炸弹,首先计算此段管路压缩空气容积,再计算其压力储存能量,接着将其转换为爆炸当量,最后将爆炸当量转化为爆炸波及距离,由此便可分析出爆炸覆盖范围。

(1) 管路容积计算

(1)

式中:V为气体压力试验管路容积,m3;d为管路外径,m;t为管路壁厚,m;L为管路长度,m。

通过计算得V=0.43 m3。

(2) 压力储存能量计算

E=2.5PatV[1-(Pa/Pat)0.286]

(2)

式中:E为压力储存能量,J;Pa为绝对大气压力,取101 000 Pa;Pat为绝对试验压力,Pa。

通过计算得E=231.8×104J。

(3) 爆炸当量计算

通过计算得TNT=0.543 kg。

(4) 爆炸波及距离

R=Rs(TNT)1/3

(3)

式中:R为爆炸波及距离,m;Rs为伤害后果比例因子。伤害后果比例因子具体参数如表1所示。

由表1取Rs=20 m·kg-1/3,通过计算得R=

表1 伤害后果比例因子参数 m·kg-1/3

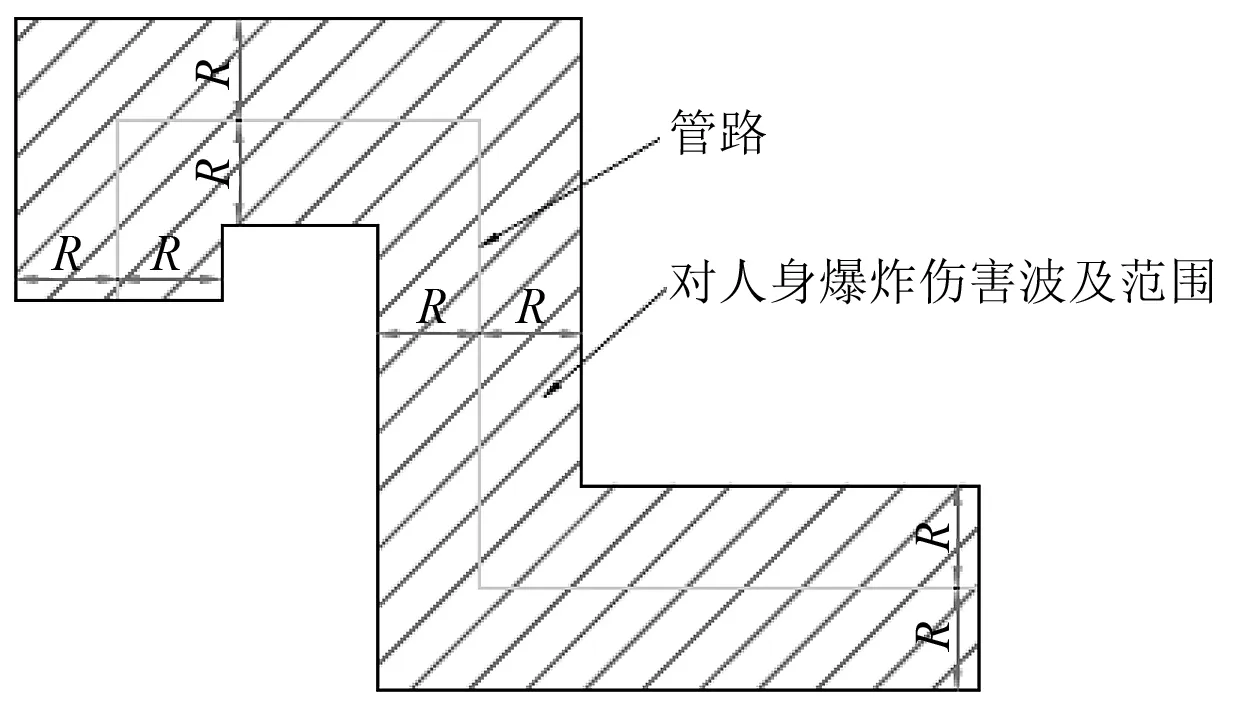

16.3 m。这就表示在管路爆炸后,以管路外表面为边界,爆炸伤害波及距离为16.3 m,可划分出对人体有影响的爆炸伤害波及范围,如图1所示。

图1 爆炸伤害波及范围

(5) 安全隔离距离

根据文献[3],选取最小安全隔离距离。压力储存能量E≤135.5×106J,安全隔离距离为30 m,与R=Rs(TNT)1/3比较,取大者;135.5×106J

3 管路气体压力试验安全规避措施应用

(1)划分压力包,如表2所示。

表2 压力包划分 bar

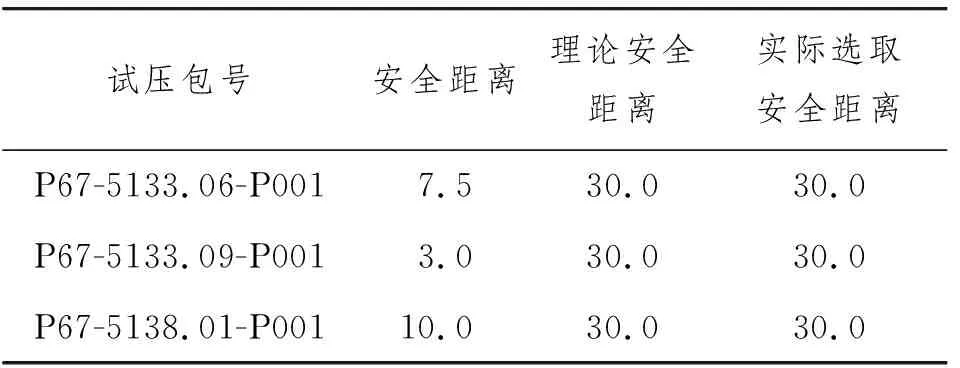

(2)根据ASME PCC-2-2018[3]计算安全距离,如表3所示,并通过比对参考理论值,最终选定安全隔离距离。

表3 试压包号安全距离选定 m

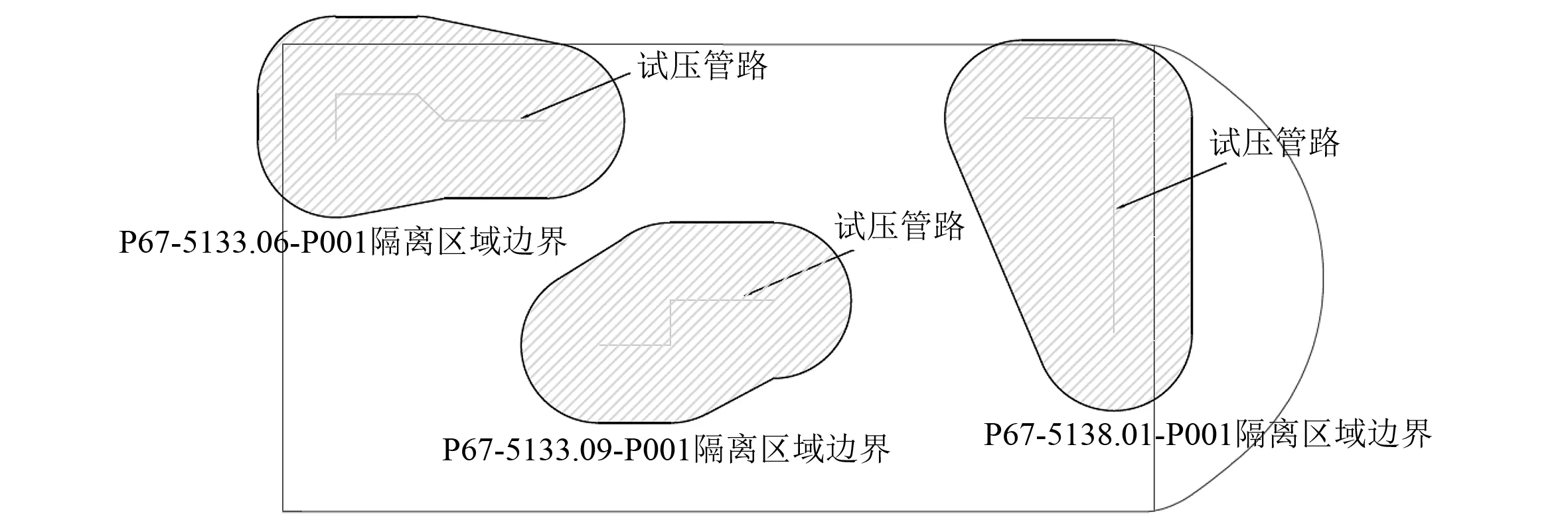

(3)根据选定结果绘制隔离区域边界,如图2所示,并结合图纸在船上标记安全警戒线。根据图2建立限制区域和压力控制点,并在限制区域标记“气体压力试验进行中不得擅闯”字样。其他任何工作包括其他试压,都不能在此区域进行,避免交叉作业。

图2 隔离区域边界示例

(4)执行试验。在试验前,按设计规范确定试验压力,试压用管件的压力等级不小于试压管线系统的压力等级要求,所有试压用的工具仪表都需要标定/校准。试压用管件设置安全阀(此处非试压管线系统上的安全阀);设定压力为加3.45 bar或1.1倍的试验压力,取其中小者,且流量满足要求。再将试压用设备布置在安全隔离区域外。在试验时,选用清洁、干燥、无油、露点为-20 ℃的空气或氮气,环境及介质温度不能低于5 ℃,建议在夜间无人时(禁止在下雨时)将试压气体逐步引入管线系统,在达到1.70 bar时检查泄漏情况,再以大约25%试验压力的幅度递增,升压速度应不高于5 bar/min,达到每一步的停点须能保压10 min,在达到100%试验压力时,保压15 min后降到75%试验压力,用泡沫液进行泄漏检查,在保压过程中如发现压力下降,须将压力降至 1.70 bar再检查泄漏情况。在气体压力试验中任何维修都须完全泄压后才能进行,修复后按照同样的程序再次检查,用泡沫液检查合格后,以大约25%试验压力的幅度递减至完全泄压,达到每一步的停点须保压10 min。在试验后,拆除管线上所有试压用管件和临时支架,替换在试压期间被破坏的垫片、螺栓等材料,复位在试压期间被拆掉的元件,并出具试压报告,签字确认。

4 结 语

借鉴爆炸当量分析理论,总结归纳管路气体压力试验的计算分析过程,细化作业过程工艺要求,明确使用气体介质进行压力试验的安全作业范围,能够为相关需要采用气体介质进行压力试验的作业工况管理提供借鉴依据,为船舶及海洋工程项目施工提供安全保证。仅针对碳钢材质的管路系统进行研究,对于其他管路材质还需要进一步分析。