2205双相不锈钢焊接工艺及耐腐蚀性能分析

周弋琳,陈阿静,赵德龙,包 孔,贾晨程

(1.上海振华重工(集团)股份有限公司,上海 200125;2.上海海工装备智能焊接制造工程技术研究中心,上海 200125)

0 引 言

2205双相不锈钢因具有较高强度、韧性、耐腐蚀性能等而被广泛应用于造船、造纸、石油化工、海工装备制造、海水与废水处理等行业,是目前应用最广泛的双相不锈钢[1-2]。双相不锈钢中铁素体相(α相)与奥氏体相(γ相)约各占一半,以充分利用奥氏体不锈钢的优良韧性和焊接性,以及铁素体不锈钢的高强度和优良的耐腐蚀性[3]。焊接的关键是保持焊接接头理想的双相质量分数比例(奥氏体60%~40%,铁素体40%~60%)。双相不锈钢焊接接头微观组织及性能受焊接过程中的热循环影响突出,不同焊接工艺对焊接接头双相比影响明显。

1 焊接试验

1.1 试验材料

试验板材为2205双相不锈钢热轧板,试板尺寸为11 mm×100 mm×300 mm,其力学性能如表1所示,其微观组织形貌如图1所示,经盐酸苦味酸浸蚀后显示为不规则的条状组织特征和双相交织分布的情况,其中:灰色部分为铁素体(α相),质量分数为49.67%,白色部分为奥氏体(γ相),质量分数为50.33%。试验所用焊材为直径1.2 mm的ER2209焊丝和直径3.2 mm的E2209焊条。

表1 2205双相不锈钢母材力学性能

图1 2205双相不锈钢母材显微组织形貌

1.2 焊接工艺

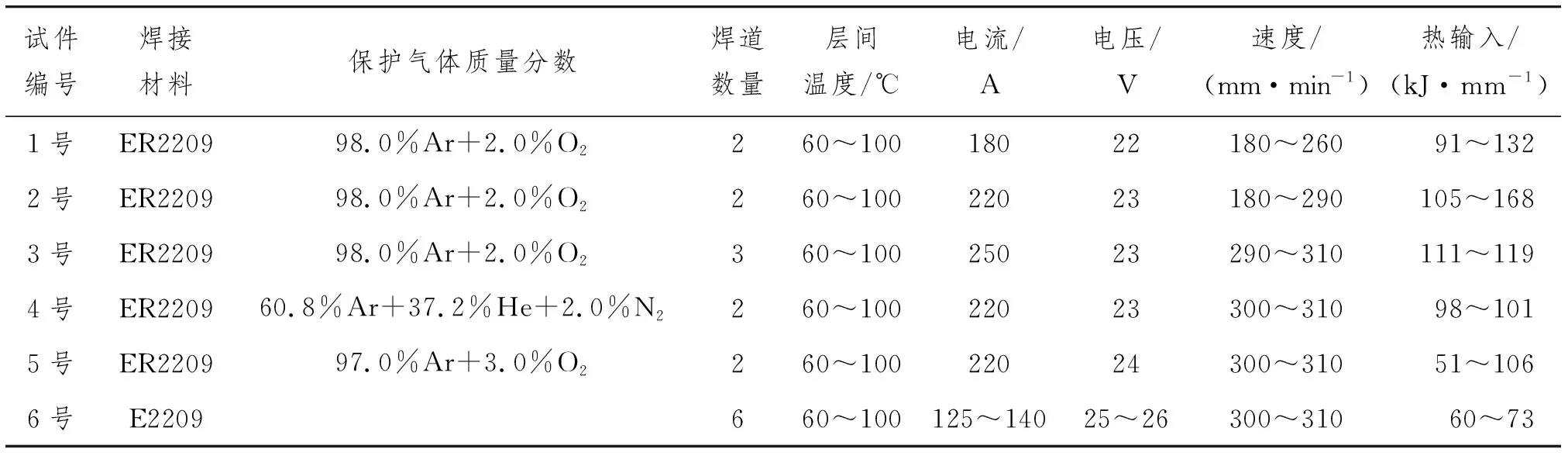

试验采用熔化极气体保护焊(Gas Metal Arc Welding,GMAW)及焊条电弧焊(Shielded Metal Arc Welding,SMAW)两种工艺,共焊接6块试件,焊接工艺参数如表2所示。6组焊接接头均采用V形坡口,钝边尺寸为2 mm,双边坡口角度为60°,根部装配间隙为1 mm。采用不锈钢刷对焊道进行清理,同时注意材料的清洁与保护。

表2 2205双相不锈钢焊接工艺参数

1.3 试验方法

采用WDW-3100万能试验机进行拉伸及弯曲试验;采用JBN-300冲击试验机进行冲击试验;采用蔡司AX10显微镜对焊接接头的微观组织形貌进行观察,并进行定量金相统计; 根据ASTM G48标准采用HH-4恒温水浴锅对通过力学性能试验优选的试件焊接接头取样并进行点蚀试验,点蚀试验温度为(50±1) ℃,试验时间为24 h。

2 试验结果及分析

2.1 焊接接头力学性能

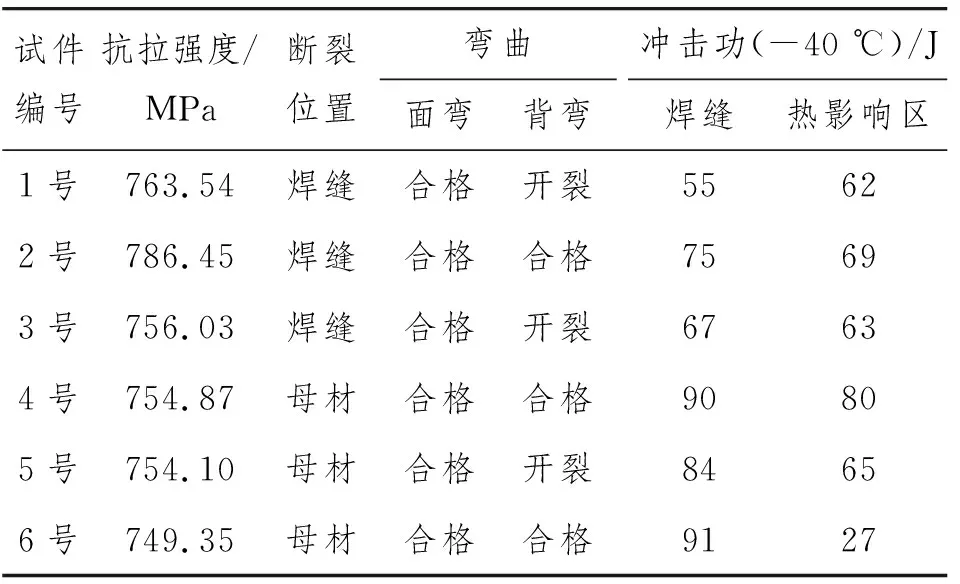

2205双相不锈钢焊接接头力学性能如表3所示。6种焊接工艺参数所焊焊接接头的抗拉强度值均大于620 MPa,满足《耐腐蚀合金(CRA)管线钢管》[4]标准相关要求。弯曲试验结果显示1号、3号、5号试件的背弯不合格,主要是因为焊缝底部存在未熔合与夹杂,缺陷的存在致使背弯过程中产生应力集中而开裂。

表3 2205双相不锈钢焊接接头力学性能

冲击试验结果显示:除热输入相对较低的1号试件焊缝冲击值低于热影响区外,其他试件焊缝冲击值均高于热影响区,结合微观组织及焊接工艺参数分析,应与焊缝及热影响区组织的晶粒尺寸相关。1号试件焊接热输入相对较小,热影响区晶粒还未来得及长大,从而晶粒尺寸相对细小,冲击韧性也更高。除6号试件外,其他试件焊缝及热影响区冲击值均为-40 ℃冲击功不低于53 J,符合ASTM A923-14标准[5]的相关要求。6号试件采用多层多道手工SMAW,后道焊缝对前道焊缝的热作用能够促进γ相形成,但过大热输入易促使晶粒长大,而导致热影响区韧性变差。4号试件焊缝及热影响区冲击值均明显高于其他试件,也就是说,在采用GMAW时,在保护气体中加入N2能使焊接接头获得较优的冲击韧性,这主要是因为保护气中加入N2能有效防止焊缝中N的损失,促进α相向γ相的转变并使其稳定。

2.2 焊接接头微观组织及双相比

各试件焊接接头焊缝微观组织形貌如图2所示,均呈现不规则形状特征,其中条状、块状、羽毛状的γ相被基体α相包围:1号、2号、3号焊缝α相质量分数相对较高,且其中γ相较4号、5号、6号焊缝中的粗大,主要是因为1号、2号、3号试件焊接热输入较4号、5号、6号大,焊缝冷却时间长,更多γ相析出,但其晶粒发生长大。4号试件焊缝组织较细小,γ相在α相中均匀分布,组织形态较好,主要是因为其焊接保护气体中含有N2,其存在不但能减少焊缝中N的损失,还能进一步促进焊缝中γ相的析出[6],因而能在不使用过大热输入导致晶粒粗大的条件下,提高焊缝中γ相质量分数。6号试件因采用多层多道手工SMAW,焊缝组织存在明显分层现象,后道焊缝((f)图中靠上部位)组织较细,γ相在α相中均匀分布,前道焊缝((f)图中靠下部位)组织较粗大,呈羽毛状。采用多层多道焊接时,后续焊道对前序焊道的热处理作用,致使前序焊道晶粒长大,从而使焊道呈现不同的微观组织形貌。

图3为各试件焊接接头热影响区微观组织形貌,基体为α相,γ相在α相中析出呈树枝状、羽毛状、条块状或针状,双相边界明显。1号、4号、6号热影响区较窄,各焊接接头热影响区靠近焊缝一侧及靠近母材一侧由于所受热循环作用不同而形态差异明显,靠近焊缝一侧组织明显较靠近母材一侧粗大[7]。

各试件焊接接头焊缝及热影响区γ相占比如图4所示:各焊接接头焊缝中γ相质量分数均符合处于40%~60%的要求;1号、2号、3号焊接接头热影响区γ相质量分数占比分别为38.32%、39.61%、38.53%,均低于40%,不符合要求;4号、5号、6号焊接接头热影响区γ相质量分数分别为46.23%、40.92%、43.29%,符合要求。4号、6号焊接接头双相比例更接近50%,其中采用GMAW的4号焊接接头因保护气中加入N2,能有效促进γ相向α相转变,从而具有最高的γ相质量分数。6号试件采用多层多道手工SMAW,焊接过程中前续焊道在后续焊道的热循环作用下,γ相质量分数增加,但其热影响区在大热输入作用下晶粒尺寸长大明显,导致6号试件焊接接头热影响区虽然γ相质量分数相对较高,但冲击值较低。

γ相质量分数对2205双相不锈钢焊接接头冲击韧性影响显著,主要是因为与单α相不锈钢相比,C、N等间隙元素在γ相中溶解度较高,焊接高温冷却过程中不易析出碳化物及氮化物,从而有效抑制晶界脆化及基体α相的晶粒长大[8]。

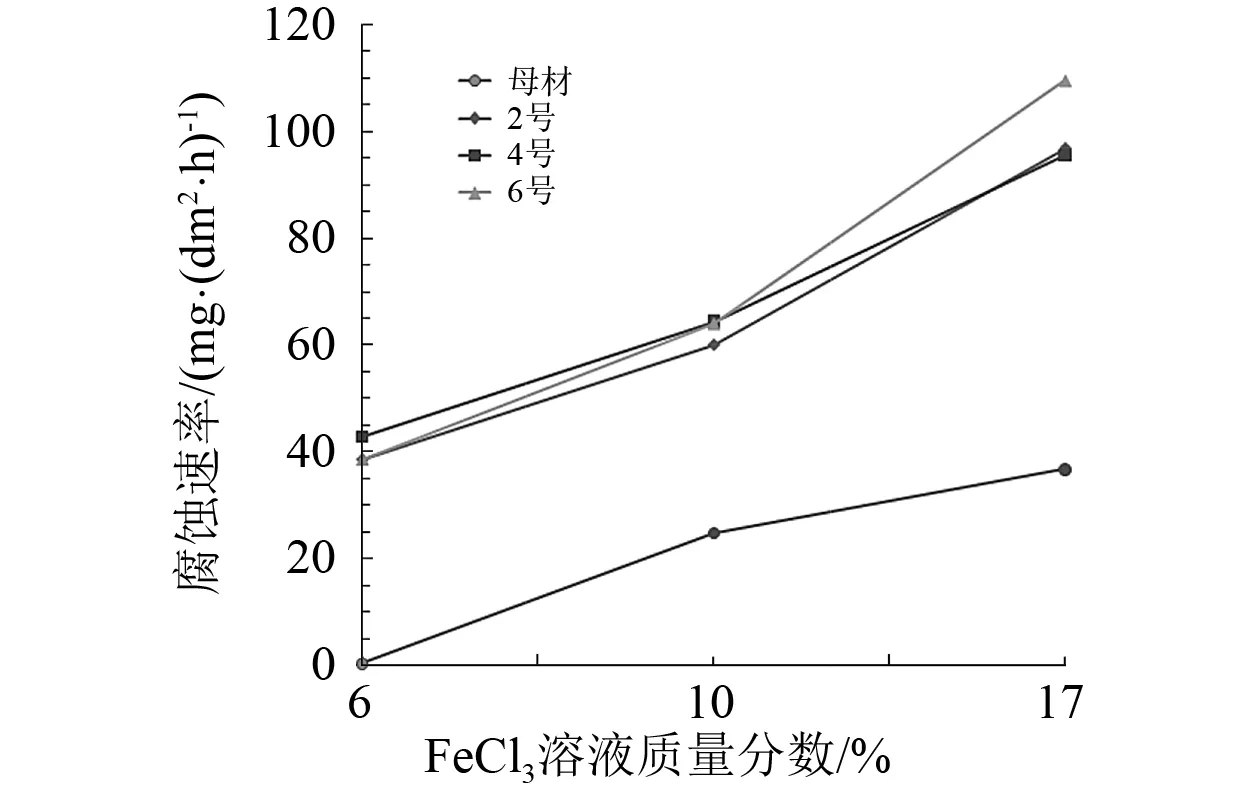

2.3 焊接接头耐腐蚀性能

选取力学性能及双相比最优的4号焊接接头及焊接接头弯曲试验面弯、背弯均合格的2号、6号试件,开展焊接接头耐点蚀试验。依据ASTM G48标准,测试2205双相不锈钢母材和3组焊接接头焊缝试样在50 ℃下质量分数分别为6%、10%、17%的FeCl3溶液中的点蚀速率,结果如图5所示。结果显示:母材及焊缝试样的点蚀速率均随腐蚀液质量分数的增加而增加,且变化明显;在腐蚀液质量分数超过10%时,母材试样腐蚀速率的增加低于焊缝试样;在腐蚀液质量分数为6%及10%时,3组焊缝试样的腐蚀速率相差不大;在腐蚀液质量分数升高至17%时,6号试件焊缝试样腐蚀速率相对最高,4号试样腐蚀速率相对最低。3组焊接接头焊缝耐点蚀性能均满足ASTM G48标准要求。

图2 2205双相不锈钢焊焊接接头焊缝显微组织形貌

图3 2205双相不锈钢焊焊接接头热影响区显微组织形貌

图4 2205双相不锈钢焊接接头焊缝及热影响区奥氏体(γ相)质量分数比例

图5 试样在50 ℃下不同腐蚀质量分数的FeCl3溶液中的腐蚀速率

双相比及合金元素质量分数是影响双相不锈钢耐点蚀性能的主要因素。2205双相不锈钢中Cr、Ni、N质量分数较高,其中:Cr能促进双相不锈钢钝化,保持钝化膜稳定,增强钝化膜修复能力;Ni与N能有效促进γ相生成,且N在γ相中的溶解度大于α相,与富含Cr、Mo的α相取得平衡,降低Cr、Mo在γ相与α相中的分布差异,从而降低选择性腐蚀倾向。因此,2205双相不锈钢由于γ相质量分数较高,且具有理想的双相比例而具有优良的力学性能及耐腐蚀性能[9]。

3 结 论

(1) 采用上述试验参数的焊接接头,在热输入适当、晶粒尺寸无明显长大时,焊缝及热影响区冲击韧性随其中奥氏体质量分数的增加而升高。

(2) 焊接保护气体中加入N2可有效促进2205双相不锈钢焊接接头各区域奥氏体生成,从而获得较优的焊接接头力学性能及耐腐蚀性能。

(3) 采用多层多道手工SMAW焊接2205双相不锈钢,焊接过程中前续焊道在后续焊道热作用下,热影响区晶粒逐渐长大,导致该区域尽管奥氏体质量分数相对较高但冲击韧性相对较差。

(4) 2205双相不锈钢材料及焊缝耐点蚀性能受腐蚀液质量分数影响显著,其腐蚀速率均随腐蚀液质量分数的升高而增加。