硅藻土负载环氧改性沥青的制备及其与TAF环氧改性沥青性能的对比

黄维蓉,任海生,杨东来

(1.重庆交通大学 材料科学与工程学院,重庆 400074; 2.重庆交通大学 土木工程学院,重庆 400074;3.广东省长大公路工程有限公司,广东 广州 510000)

1 引 言

在现有众多改性沥青中,环氧沥青由于其优异性能受到国内外广泛的关注和研究[1-3]。环氧树脂加入基质沥青中,通过与相应的固化剂发生一系列复杂的化学反应,环氧环开环生成的三维刚性网络结构将沥青包裹于其中,形成一种不可逆的固化产物,这种环氧改性沥青铺筑出的路面具有优异的高温稳定性、抗疲劳性、抗腐蚀和防滑性能[4-6]。1967年,环氧沥青混合料首次运用于美国San Mateo-Hayward大桥的桥面铺装,使用效果至今令人满意[7]。1979年,Hayashi等[8]提出了双组分环氧树脂改性沥青,其中A组分为环氧树脂,B组分为顺酐改性沥青和胺类环氧树脂固化剂,不过由于顺酐会与胺类固化剂发生反应,因此稳定性大大降低。在同一年,Doi等[9]报道了另一种双组分环氧沥青,A组分为石油沥青,B组分为环氧树脂和含有两个活泼H的胺类,但是这种改性沥青仍然存在稳定性和相容性的问题。因此在相当长一段时间内,对环氧树脂的研究主要集中在涂料或者屋顶的铺面材料[10]上。二十世纪九十年代,Gallagher等[11]第一次明确提出了热固性环氧沥青的概念,于是越来越多的学者专家开始致力于环氧树脂改性沥青的研究。

国内由于对环氧沥青制备的研究起步较晚,主要靠从美国和日本进口,而且造价昂贵,施工工艺控制严格,现阶段主要应用于高等级公路或桥面铺装。东南大学课题组所研发的国产环氧改性沥青是国内自主研发所取得的较早的重大成果,它主要采用顺酐对沥青进行改性,以脂肪族二元酸作为固化剂制备出环氧沥青,并成功应用于武汉天兴洲大桥和上海闵浦大桥。钱振东等[12]通过试验证明用于钢桥面的环氧沥青混凝土的力学性能和抗裂性能明显优于水泥混凝土材料,其最大弯曲强度是水泥混凝土的三倍。闵召辉等[13]通过建立环氧沥青体系固化过程的流变模型,并结合试验获得流变模型的参数,预测了不同温度下环氧沥青的流变行为,并认为在体系粘度为0.28 Pa·s左右进行压实可获得最大密实度和最小孔隙率。钱玉春等[14]通过差示扫描量热法对环氧沥青的固化特征进行分析,得到表征环氧的三个关键参数:凝胶化温度86.6 ℃;固化温度164.4 ℃;后处理温度160.9 ℃,为制定合理的环氧固化工艺提供了理论基础。罗桑、钱振东等[1]通过Brookfield粘度试验测定粘度随时间的变化对施工容留时间的影响进行了研究。对于部分国内自主研发的环氧沥青虽然已成功进入工程实际运用,但国产环氧沥青的制备技术还存在如下问题[16-20]:①环氧树脂与沥青相容性的问题,由于环氧树脂与沥青的相容性较差,容易发生离析,因此研究加入合适外加剂或者载体改善两种物质间的相容性是一个重要的研究内容;②合理的固化剂选择,选择合适的固化剂种类对于固化温度的确定和固化进程的控制都具有重要影响;③固化时间的控制,作为沥青结合料,从拌合楼运输至现场再到摊铺碾压这个过程需要有足够的施工时间,这要求固化时间能充分满足施工容留时间的要求,太快则可能导致压实不严,太慢则不能保证强度。因此,在环氧沥青的制备过程中,应该对固化时间加以控制以达到规范要求;④强度、韧性和高低温性能的要求,这需要在制备过程中通过外加剂的加入和掺量的调整以满足技术指标的要求。

硅藻土是一种生物成因的硅质沉积岩,具有质轻、细腻、耐磨、吸附性强、化学稳定性好、耐热、渗透性强、无毒等特点,将硅藻土掺入沥青中,不会发生明显的化学反应。由于硅藻土表面的多孔结构能够吸附沥青,因此与沥青具有优异的相容性,只需简单的机械搅拌就可获得均匀的硅藻土改性沥青[21-24]。硅藻土改性沥青不仅能够明显改善沥青混合料泛油、挤浆等问题,同时还能提高路面的防滑性、耐磨性以及耐侵蚀能力,而且硅藻土的多孔结构,能够吸附沥青拌合过程中释放出来的酚、蒽、萘、苯并芘等有毒物质,减少环境污染[25]。1982年,美国首次将提纯再生产的硅藻土用作沥青改性剂,收到了良好的效果,并申请了多项关于硅藻土改性沥青的技术专利,主要是硅藻土改性沥青混合料的性能和路用性能方面,如孔隙率的变化、透水性、流动性、抗老化性能等,这些结果都肯定了硅藻土在沥青改性中的积极作用。在国内,云南省率先进行了硅藻土改性沥青的研究,研究出的硅藻土提纯选矿的方法大大降低了高品质硅藻土的生产成本,促进了硅藻土在公路铺设中的运用,并由云南省公路科研所和昆明公路管理总段共同完成了《硅藻土改性沥青路面应用研究》的课题。

根据以上所述环氧沥青以及硅藻土特点,本研究利用硅藻土作为环氧树脂载体,两者均匀混合后加入基质沥青中制备出硅藻土负载环氧改性沥青,既能在一定程度上解决环氧和沥青相容性的问题,达到沥青改性作用,又能充分发挥硅藻土和环氧树脂两者的优异性能。通过一系列室内性能试验,研究自制硅藻土负载环氧改性沥青性能,并与目前主流引进的日本TAF环氧沥青进行性能对比,充分探究自制硅藻土负载环氧改性沥青的性能特点。

2 实验原材料

2.1 沥青

采用壳牌70#基质沥青,其主要技术指标见表1。

2.2 环氧树脂E44

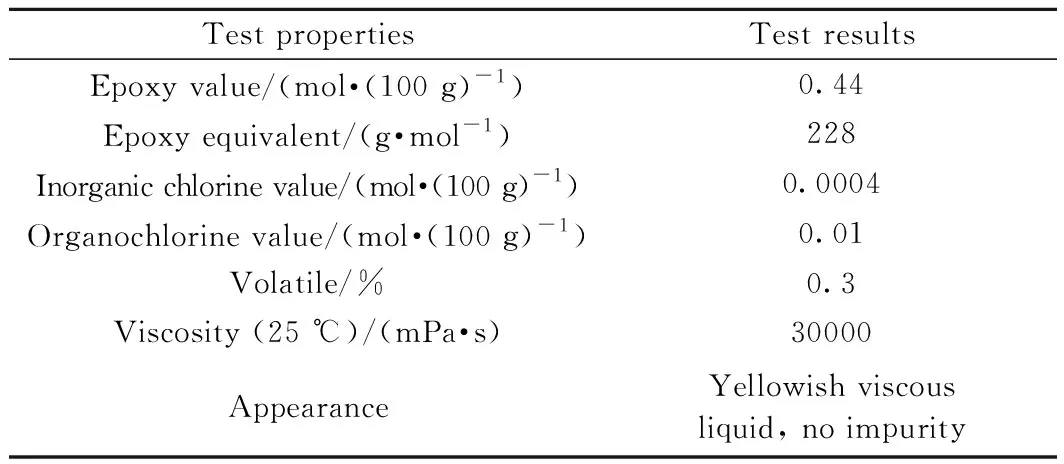

采用双酚A型环氧树脂即二酚基丙烷缩水甘油醚,它在环氧树脂中由于原料易得、成本最低而产量最大(占我国环氧树脂总产量的90%,世界环氧树脂总产量的75%~80%),因而使用最为广泛。根据常温条件下环氧值越高环氧树脂流动性越大的特点,为使硅藻土负载环氧树脂后加入沥青中扩散速度不会过快,选用环氧值在0.41~0.47 mol/100 g的环氧树脂E44,其主要技术指标见表2。

表1 70#基质沥青技术指标Table 1 Technical index of 70# matrix asphalt

表2 环氧E44技术指标Table 2 Technical index of epoxy E44

2.3 固化剂

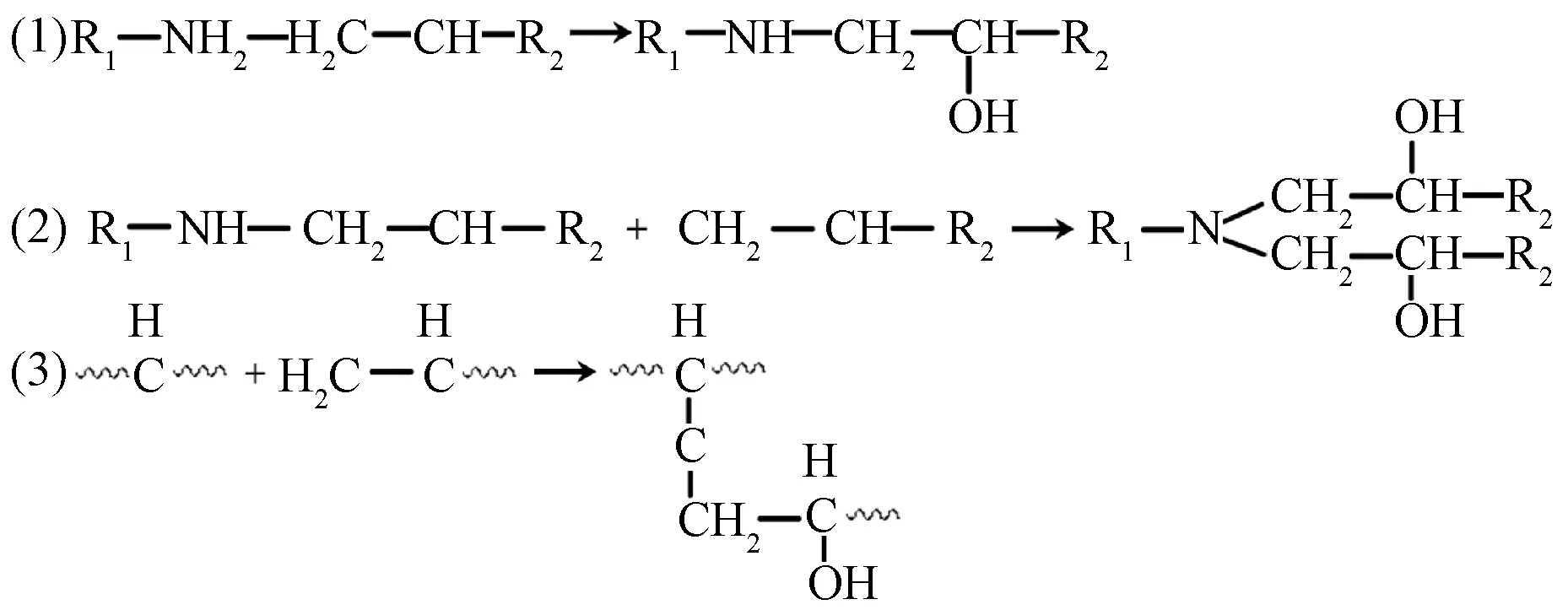

选用一种芳香族改性多胺物质作为固化剂,其主要技术指标见表3。多胺类固化剂在与环氧树脂反应时,首先是伯胺中的活泼氢与环氧基发生反应,打开环氧基团并生成仲胺,然后仲胺的活泼氢再与环氧基反应生成叔胺,最后剩余的胺基以及反应物中的羟基与环氧基继续反应直至生成体型大分子为止,具体反应步骤如图1。

图1 多胺类固化剂与环氧树脂反应机理Fig.1 Reaction mechanism of polyamine curing agent with epoxy resin

表3 固化剂技术指标Table 3 Technical indicators of curing agent

2.4 硅藻土

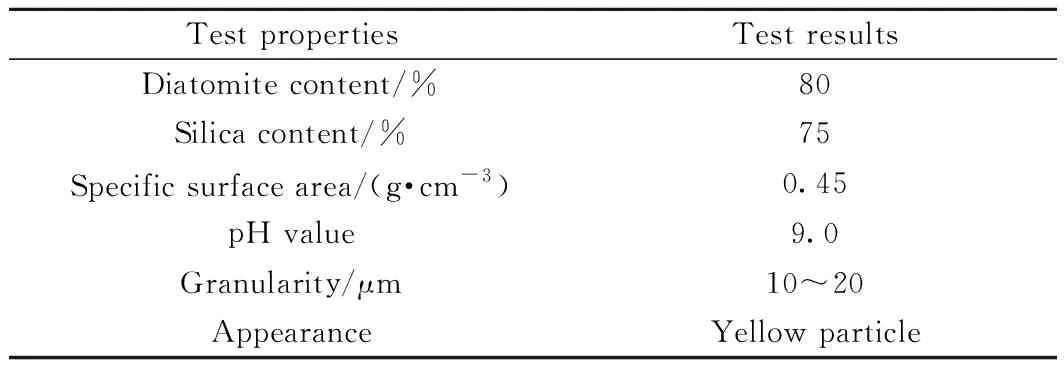

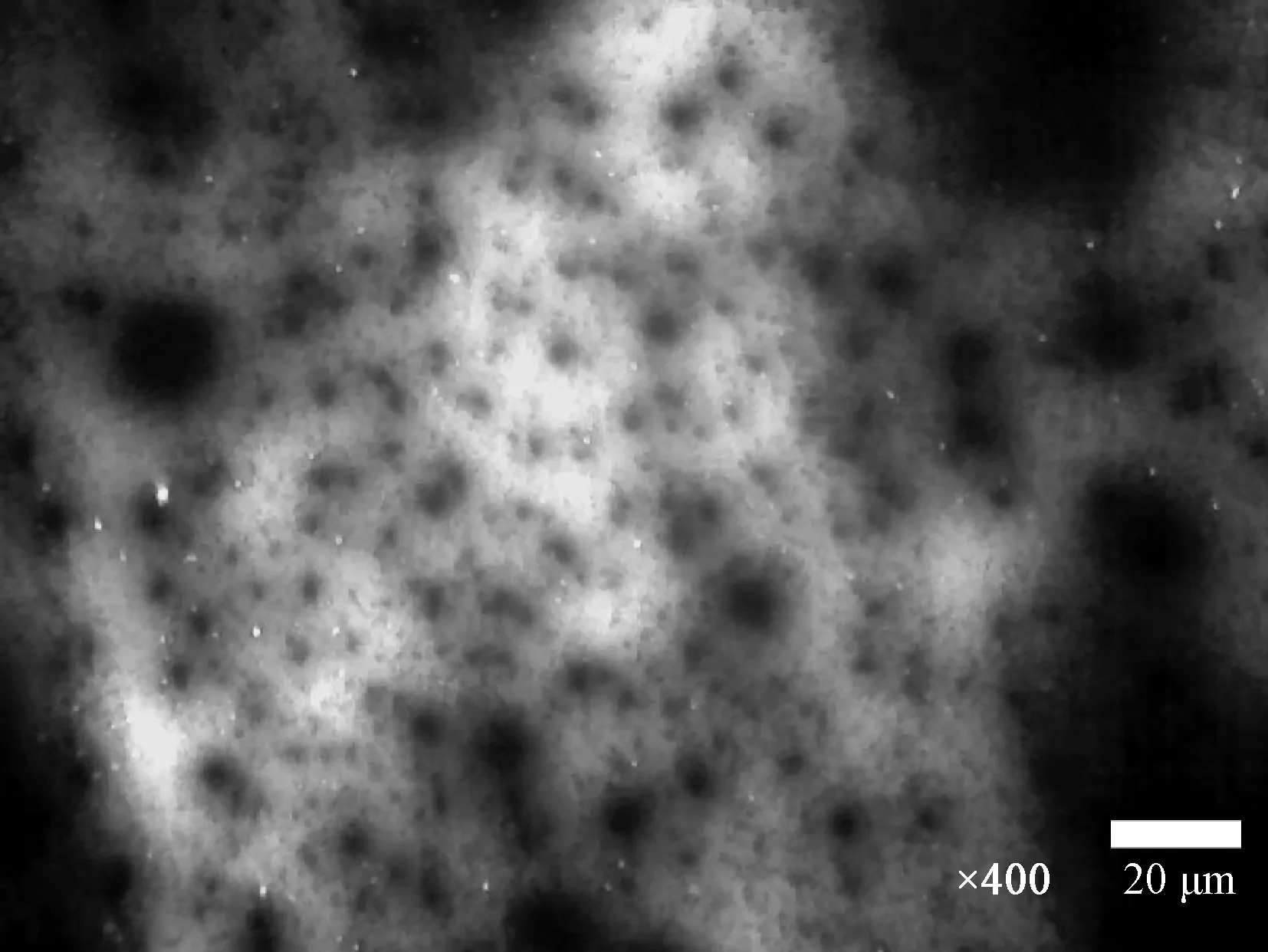

硅藻土主要是硅藻遗骸的沉积岩,其主要成分为二氧化硅,还含有少量的氧化铝、三氧化二铁、氧化钙、氧化镁等。主要通过二氧化硅的含量来评价硅藻土的质量,其含量越高,则质量越好。作为一种多孔矿物,精硅藻土的粒径在10~40 μm之间,正因为其颗粒细小,所以易于均匀分散。硅藻土的外形主要有两种:一种是圆形的,壳面呈现辐射对称;另一类是针、线或者棒状的,壳面两侧对称。本文使用的为第一种类型的硅藻土。图2是该硅藻土的宏观外观图,图3是3.0k倍数扫描电镜下硅藻土的微观结构图。

图2 硅藻土宏观外观图Fig.2 Diatomite appearance

图3 硅藻土扫描电镜形貌照片Fig.3 SEM images of diatomite

从图3可以看出,硅藻土为多孔结构,圆盘上整齐排列了众多小孔,且比表面积大(我国硅藻土的比表面积大约为40~65 m2/g),堆密度约为0.34~0.65 g/cm3。正由于这种致密多孔的结构使得硅藻土与沥青两相界面张力变大,粘结良好。而且作为载体,可以吸附环氧树脂,使得与沥青相容性不好的环氧树脂能充分、均匀地与沥青混合。此外,硅藻土无毒、质轻、有优良的延伸性和吸附性,能为涂料提供优异的表面性能,增容、增稠以及提高附着力。本试验使用的硅藻土的技术指标见表4。

表4 硅藻土主要技术指标Table 4 Technical indexes of diatomaceous earth

2.5 TAF环氧沥青

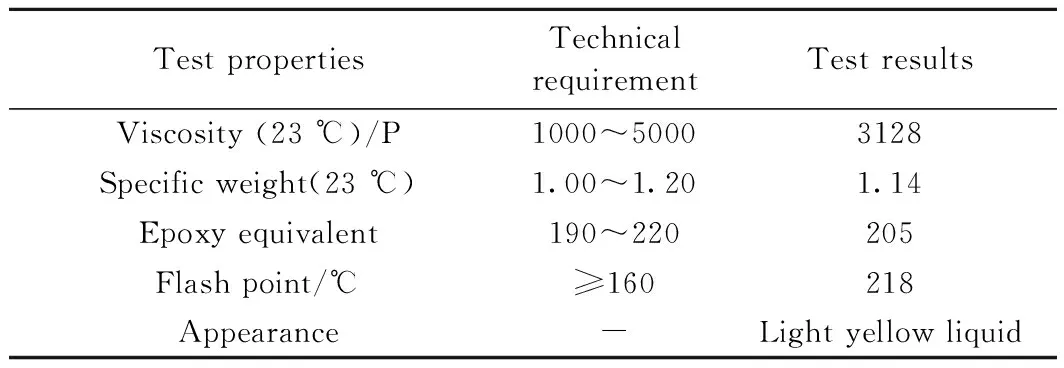

采用日本近代化成株式会社生产的TAF环氧沥青,环氧沥青结合料主剂和环氧沥青结合料固化产物的主要性能指标分别见表5和6。

表5 TAF环氧沥青结合料主剂技术指标Table 5 Technical specifications of TAF epoxy resin

表6 TAF环氧沥青结合料固化产物技术指标Table 6 Technical indexes of curing product of TAF epoxy asphalt binder

3 试验及结果分析

3.1 硅藻土负载环氧改性沥青的制备

参考李旭东[26],鲍春妮[27]对硅藻土改性沥青的制备工艺以及前期试验尝试,总结出硅藻土负载环氧改性沥青的制备工艺如下:首先将硅藻土放置于150 ℃烘箱3 h至干燥状态,环氧树脂E44放置于60 ℃烘箱中保温 2 h,至流动液体;然后按硅藻土∶环氧树脂质量比为1∶1混合并充分搅拌,第一次搅拌后环氧树脂不会完全均匀负载于硅藻土中,出现部分团块状、与硅藻土混合不均现象;然后再放入150 ℃烘箱中保温15 min,拿出搅拌均匀,此时环氧树脂部分呈液体包裹在部分硅藻土外面,部分硅藻土仍为黄色粉末,未与环氧树脂充分接触;再次将其放入烘箱中保温15 min并搅拌均匀,通过三次搅拌,目测环氧树脂和硅藻土混合物表面湿润且分布均匀(见图4),制备出硅藻土负载环氧树脂改性剂,扫描电镜下的形貌见图5。

图4 硅藻土和环氧树脂的均匀混合物Fig.4 Homogeneous mixtures of diatomite and epoxy resin

图5 3.0 k倍数下硅藻土负载环氧树脂改性剂的扫描电镜图片Fig.5 SEM of diatomite-supported epoxy resin modifier at 3.0 k

将制备好的硅藻土负载环氧树脂改性剂与基质沥青按照环氧树脂占基质沥青40%的质量比在155 ℃下高速剪切5 min,剪切速度为2000 rpm,制备出硅藻土负载环氧改性沥青。在使用时,将固化剂按照环氧树脂与固化剂1∶0.75的质量比掺入硅藻土负载环氧改性沥青,在120 ℃下充分固化即可,自制硅藻土负载环氧改性沥青60倍荧光显微镜下各组分的微观分布见图6。

图6 60倍下硅藻土负载环氧沥青的荧光显微镜图片Fig.6 Fluorescence microscopic diatomite-supported epoxy asphalt at 60 times

对比图3和图5可知,在环氧树脂与硅藻土混合后,环氧树脂充分均匀地吸附在硅藻土表面的孔隙中,通过硅藻土在沥青中的均匀分散,环氧树脂均匀分散于沥青中并与固化剂充分反应。由图6可看出,分散开的环氧树脂颗粒非常细小而且分散均匀;而出现的少量大圆环状和部分聚集亮斑可能是部分硅藻土粘聚在一起未分散开,从散开的亮点来看,总体上亮点细小且均匀。硅藻土负载环氧树脂能改善环氧树脂与沥青的相容性。但需要注意的是,在实际工程运用时,需采用高速机械进行充分搅拌,防止部分硅藻土因为负载不均匀导致粘聚的环氧树脂未充分散开,同时搅拌过程要保持在一定高温下进行,使环氧树脂呈流动状液体,易于在硅藻土中分散。

3.2 动态剪切流变试验

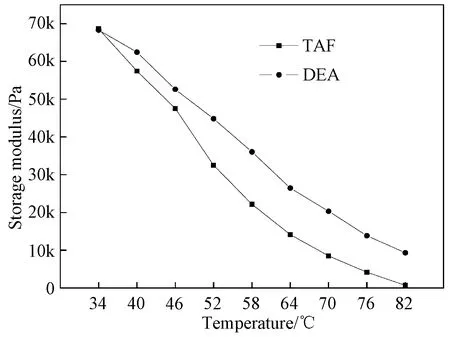

分别对TAF环氧沥青和自制硅藻土负载环氧改性沥青(DEA)进行动态剪切流变试验。首先为降低TAF环氧沥青主剂和固化剂的粘度,将主剂和固化剂分别加热至55 ℃和60 ℃后混合均匀,随后将混合物和基质沥青再充分混合后在120 ℃保温3 h后制样,DEA环氧沥青按照前面制备方法进行制样,然后分别进行动态剪切流变试验,设定频率为10rad/s,进行34 ℃至82 ℃的温度扫描,测得的温度与储能模量、损耗模量以及车辙因子的关系如图7~9所示。

图7 两种环氧沥青的温度与储能模量之间的关系Fig.7 Temperature-storage modulus of two epoxy asphalts

由图7可得,TAF环氧沥青和DEA环氧沥青的储能模量均随温度升高而降低,但TAF环氧沥青的储能模量要小于DEA,说明TAF环氧沥青更易由低温下的高弹态转变为高温下的高粘态,恢复变形能力更差。这主要是因为,自制DEA环氧沥青中加入的硅藻土使得DEA环氧沥青的弹性增强,刚度增大,增加了自制环氧沥青的弹性成分。

图8 两种环氧沥青的温度与损耗模量之间的关系Fig.8 Temperature-loss modulus of two epoxy modified asphalts

由图8可知,两种环氧沥青的损耗模量均随温度的升高而逐渐降低,前期温度较低时两者损耗模量相差较小,但在64 ℃后TAF环氧沥青损耗模量小于自制DEA环氧沥青,表明在高温下TAF环氧沥青在单次循环剪切下的能量消耗更少,其抗疲劳损伤能力要优于自制DEA环氧改性沥青,这主要是由于自制环氧沥青中硅藻土的存在会增大其弹性成分而降低其抗疲劳损伤性能。

图9 两种环氧沥青温度与车辙因子的关系Fig.9 Temperature-rutting factors of two epoxy asphalts

根据美国战略公路研究计划(SHRP)规范要求,以沥青G*/sinδ>1.0 kPa作为高温分级标准。由图9可知,TAF环氧沥青和自制DEA环氧沥青的车辙因子达到82 ℃后仍然远大于1.0 kPa,表明两种沥青的高温抗变形能力优异,这主要是由于环氧树脂固化后形成的热固性三维网状结构将沥青分割为小颗粒,在高温时热固性固化物阻止其移动,从而提高其高温抗变形能力。同时也说明自制的DEA环氧沥青中以硅藻土为负载体的环氧树脂与沥青具有较好的相容性,硅藻土负载环氧改性剂在沥青中能够均匀分散,从而固化后整体能形成以环氧树脂为连续相、沥青为分散相的网状结构。此外,在温度达到58 ℃后,DEA环氧沥青的车辙因子大于TAF环氧沥青,这主要是由于硅藻土中富含非晶体结构的SiO2,具有较强的活性能从而提高硅藻土的化学稳定性和耐热耐腐蚀性能;同时,由于硅藻土自身的孔状结构能够较好地吸附沥青,在高温时能进一步阻止沥青流动,因此DEA环氧沥青的高温抗变形能力得到进一步提高。

3.3 倒置荧光显微观察分析

在荧光激发下,沥青为黑色,环氧树脂激发出黄绿色,因此可采用荧光显微镜观察环氧在沥青中的分布状态。将自制DEA环氧改性沥青及TAF环氧沥青制备好之后,各取一滴滴于载玻片上,稍稍加热使其薄薄地均匀分布在载玻片上,放置在倒置荧光显微镜下进行观察,结果如图10、图11。

图10 60倍数荧光显微镜下TAF环氧沥青图像Fig.10 Fluorescence microscope of TAF epoxy asphalt at 400 times

图11 60倍数荧光显微镜下硅藻土负载环氧沥青图像Fig.11 Fluorescence microscope of diatomite-supported epoxy asphalt at 400 times

从图10和图11均可清晰看到能产生荧光效应的环氧固化物占了组织中的绝大多数,环氧树脂体系为连续相,沥青颗粒分散在其网络中,正是由于这样特殊的网状结构使得在高温下沥青不易流动,从而高温抗变形能力提高,这与动态剪切流变试验中两种环氧沥青的车辙因子结果相对应,体现出微观结构与宏观性能的一致性。此外,这也说明硅藻土作为环氧树脂的载体,提高了环氧树脂与沥青的相容性,硅藻土负载环氧改性剂可均匀分散到沥青中。从荧光效果上可以看出,整体上日本TAF环氧沥青中环氧树脂体系的联结程度更大,网络更加致密,环氧树脂的掺量较大,因而其造价较高;此外,从图10可看出,由于固化反应还没有完成,部分环氧树脂还未形成连续体,说明TAF环氧沥青需要更久的固化时间,这与动态剪切流变试验结果一致,因此在58 ℃后DEA环氧沥青的车辙因子要高于TAF环氧沥青。

3.4 延度试验

按照规范JTG E20—2011《公路工程沥青及沥青混合料试验规程》进行自制硅藻土负载环氧改性沥青及TAF环氧沥青的 5℃延度试验。TAF环氧沥青的三组试样的延度值分别为8.7,8.8和8.9 cm。自制环氧沥青的5 ℃延度分别为2.4 cm、2.5 cm、2.7 cm。可见,自制硅藻土负载环氧改性沥青的低温韧性要弱于TAF环氧沥青,这主要是由于硅藻土的加入使其韧性减弱。总体上自制硅藻土负载环氧改性沥青与日本TAF环氧沥青的低温韧性均较差但仍能满足规范要求。

3.5 自制硅藻土负载环氧改性沥青与TAF环氧沥青经济性对比

日本进口TAF环氧树脂体系的价格为130000元/吨,在实际使用中,树脂体系与基质沥青按照质量比1∶1混合,因此1吨TAF环氧沥青的价格约为70000元。作为载体的优质硅藻土的价格约为3000元/吨,环氧树脂E44的价格约为25000元/吨,所选用的固化剂约为6000元/吨,普通沥青的价格约为5000元/吨,按照自制硅藻土负载环氧改性沥青的配比计算,制备1吨硅藻土负载环氧改性沥青的价格约为10500元。在实际应用中,硅藻土的加入能替代部分矿粉的质量,因此除去1吨自制硅藻土负载环氧改性沥青中硅藻土的质量,可算得1吨环氧沥青中其余几种材料的价格约为10000元左右。从经济性来说,自制硅藻土负载环氧改性沥青的价格是TAF环氧沥青价格的15%。

4 结 论

本研究对比自制硅藻土负载环氧改性沥青与TAF环氧沥青的性能差异,得到以下结论。

1.将硅藻土作为负载体,负载硅藻土的环氧树脂可以较好地分散到沥青中,自制的硅藻土负载环氧改性沥青在固化反应后可形成以环氧树脂为连续相、沥青为分散相的网状交联结构;

2.TAF环氧沥青的环氧树脂体系的交联程度高于自制硅藻土负载环氧改性沥青,两者的高温性能均十分优异,远高于基质沥青,但TAF环氧沥青的固化时间大于硅藻土负载环氧沥青;

3.两种环氧沥青延度均满足规范要求,但TAF环氧沥青的低温延度值更大,其低温抗裂性能优于自制硅藻土负载环氧改性沥青;

4.自制硅藻土负载环氧改性沥青的经济性远优于TAF环氧沥青,其成本只达到TAF环氧沥青的15%。