合金元素对针阀体用钢淬火组织及性能的影响

何昌林,云晓雪,刘湘江,黄 瑞,张显刚,闵永安

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海大学材料学院,上海 200444; 2.宝钢股份中央研究院,上海 201999)

1 前 言

18Cr2Ni2钢是从欧洲引进的一种低碳合金钢,德国牌号为18CrNi8,它工艺性能良好,经渗碳处理后在获得高表面硬度的同时其心部仍保持优良韧性,成为较为理想的柴油机喷油嘴针阀体用钢。近年来对它的研究多集中在渗碳工艺上,如真空渗碳与其它渗碳方式的比较[1]、渗碳时间与有效硬化层深度的关系[2]、最佳渗碳浓度[3]等,都是通过调整工艺来优化零件渗碳后的性能,而有关合金化优化的研究工作较少。在新的排放要求下[4],柴油发动机喷射系统的压力将有所提高[5],因此对针阀体及其原材料的要求也相应提高,具体指标为淬回火后室温冲击韧性AKV≥41 J,硬度不低于40 HRC。而优化合金设计作为一种有效的措施,可以通过合金化来提高材料的力学性能。

渗碳钢从最开始的单一合金化逐渐演变成多元合金化,从而提高材料的综合性能[6]。Nb作为典型的微量合金元素,常被添加到钢中达到细化晶粒的目的,进而提高材料性能[7-8];在低合金钢中添加Mo可以明显降低回火过程中析出物的粗化速率,提高回火抗力[9-10];还可延迟碳氮化物的析出,提高材料的强韧性和热稳定性[11-12]。本研究通过添加少量Nb、Mo对18Cr2Ni2针阀体钢淬火过程中原奥氏体晶粒大小及MS点的影响,考察其在特定工艺下的冲击韧性,为深入进行合金优化设计提供理论依据。

2 试验内容及方法

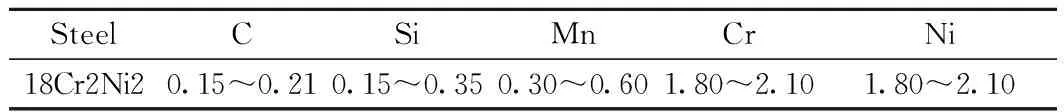

参照德国DIN17210标准,利用真空感应炉冶炼试验用钢,经过锻造开坯、热轧、退火等工序得到直径约15~40 mm的退火态试验钢棒,18Cr2Ni2钢的主要化学成分如表1所示,18Cr2Ni2Nb钢和18Cr2Ni2Mo钢是在18Cr2Ni2钢基础上分别添加了微量的Nb元素和适量的Mo元素。

表1 18Cr2Ni2钢化学成分/wt%Table 1 Chemical composition of 18Cr2Ni2 steel/wt%

从试验钢棒上加工出尺寸为10 mm×6 mm×2 mm的试样。利用 DIL805A型热膨胀仪,以10 ℃/s的速率将试样分别加热至不同奥氏体化温度(870 ℃、900 ℃、930 ℃、960 ℃、990 ℃、1020 ℃)保温30 min,然后以30℃/s的速率淬火至室温。通过膨胀曲线测得不同温度淬火试样的Ms点,利用MH-3L型显微硬度计测量淬火试样的硬度,载荷300 g,负载时间5 s;将淬火试样镶嵌打磨抛光,浸泡于饱和苦味酸缓蚀剂溶液中并水浴加热,然后用NIKON MA100型金相显微镜观察试样的原奥氏体晶粒形貌并用截线法测量其尺寸。

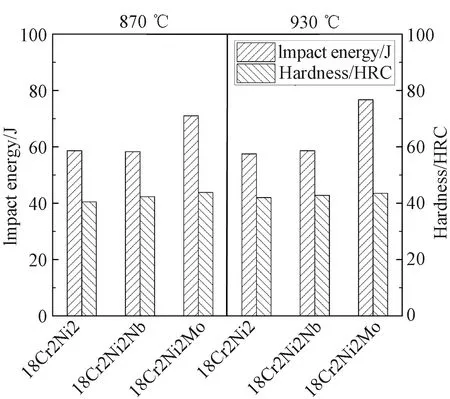

针阀体在使用过程中承受周期性的高温高压和连续不断的冲击,其韧性高低对寿命有很大影响。测量试验钢在渗碳温度930 ℃、淬火温度870 ℃两个典型温度下淬火-回火后的冲击韧性,考察Nb、Mo元素对18Cr2Ni2钢冲击韧性的影响。从试验棒材上割取试样,分别加热至870 ℃、930 ℃,保温30 min后油淬,在 200 ℃回火1 h。将热处理后的试样加工成规格为10 mm×10 mm×55 mm的标准夏比V型冲击试样,利用JBDS-500Y型冲击试验机测量其室温冲击韧性;测量冲击试样的硬度并制成金相试样,在Zeiss Supra-40型场发射高分辨扫描电子显微镜下观察其组织。

3 试验结果

3.1 各试验钢淬火后的奥氏体晶粒尺寸与淬火硬度

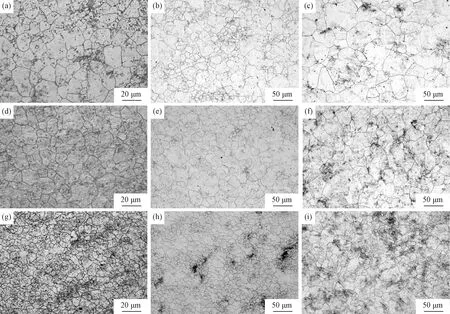

18Cr2Ni2钢在870 ℃淬火后晶粒细小均匀,平均晶粒尺寸约11.2 μm。随着淬火温度升高晶粒尺寸缓慢增大,930 ℃时晶粒的平均尺寸约为16.7 μm;960℃淬火后观察到混晶现象,局部晶粒长大至50~70 μm,小晶粒仍保持在20 μm左右;1020℃时大部分晶粒尺寸约为50~70 μm,如图1(a)~(c)所示。

与18Cr2Ni2钢相比,18Cr2Ni2Nb钢 在870~930℃淬火后晶粒略显减小,870℃淬火后平均晶粒尺寸约为10.6 μm;930℃淬火后如图1(d)所示,晶粒的平均直径约为15.4 μm;960℃淬火后同样有混晶现象出现,与18Cr2Ni2钢相比大晶粒个数较少;1020℃淬火后晶粒大部分长大,平均尺寸在50 μm左右。

在870~1020 ℃淬火,18Cr2Ni2Mo钢原奥氏体晶粒尺寸明显小于18Cr2Ni2和18Cr2Ni2Nb钢,晶粒长大速率较慢。960 ℃淬火后晶粒的平均直径约为15 μm,此时未观察到混晶;990 ℃淬火后观察到混晶现象,少数晶粒尺寸超过50 μm,大部分细小晶粒仍保持在20 μm左右;1020℃淬火后平均晶粒尺寸约为35.5 μm。

如图2所示,随着淬火温度提升,三种钢的显微硬度先增加后下降。微量Nb的添加略微增加钢的淬火硬度,Mo则能使淬火硬度显著提升。整体而言,18Cr2Ni2Mo钢淬火硬度最高、18Cr2Ni2Nb钢次之,18Cr2Ni2钢最低,18Cr2Ni2Mo钢比18Cr2Ni2钢高约20 HV。

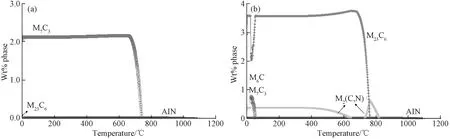

3.2 淬火相变

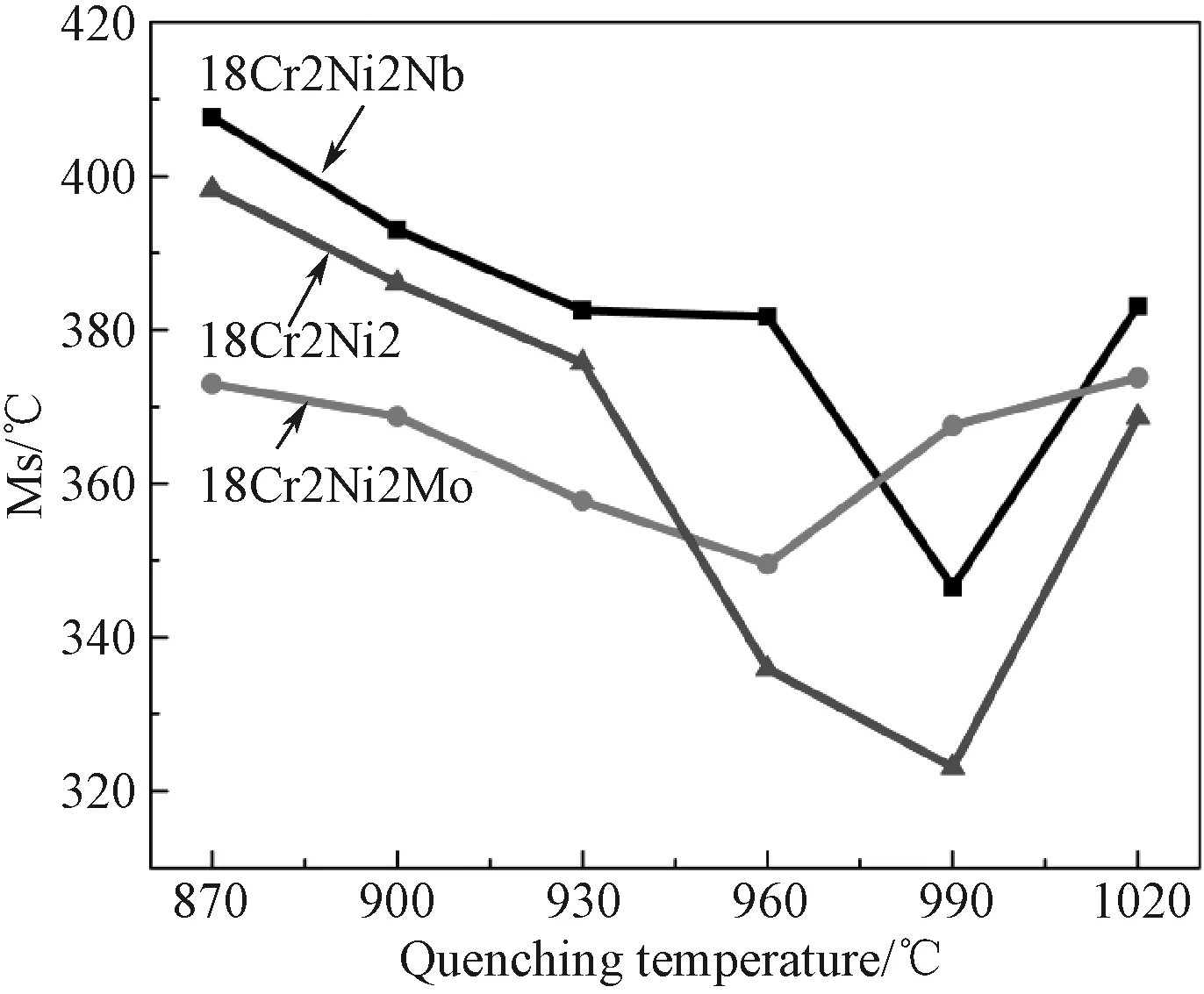

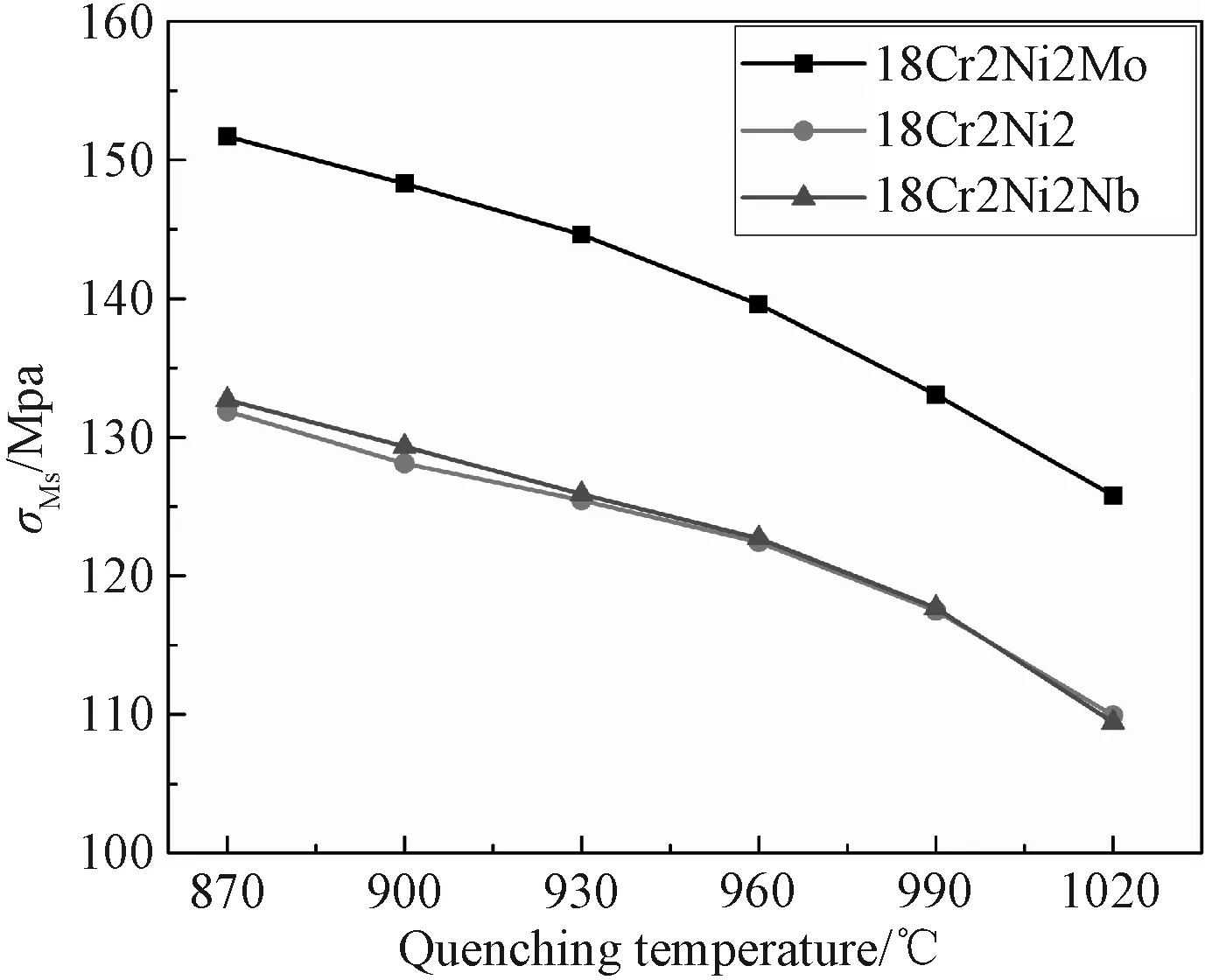

图3为试验钢经不同温度淬火冷却阶段的温度-膨胀曲线。通过极值法确定各淬火试样马氏体相变开始温度,冷却曲线拐点处的极小值代表马氏体相变开始温度即MS点。由图3可见,18Cr2Ni2钢与18Cr2Ni2Nb钢的MS点变化规律相似,18Cr2Ni2Mo钢MS点变化趋势异于其他两种钢,随温度升高其MS点变化幅度较小。

图4为不同温度淬火时的试验钢的Ms点。18Cr2Ni2钢870 ℃淬火时MS点为398 ℃,随淬火温度升高,MS点逐渐降低,990 ℃淬火时MS点为323 ℃;990 ℃后MS点又升高,淬火温度为1020 ℃时上升到368 ℃。18Cr2Ni2Nb钢与18Cr2Ni2钢的变化规律类似,MS点略高,先从407 ℃降低到346 ℃然后再升高到383 ℃。

在870~930 ℃之间,18Cr2Ni2Mo钢的MS点明显低于其他两种钢。18Cr2Ni2Mo钢MS点从870 ℃淬火时的372 ℃逐渐降低到960 ℃淬火时的349 ℃,随后MS点又逐渐上升到373 ℃,960~1020 ℃淬火时的MS点明显高于18Cr2Ni2钢。

图1 淬火后试验钢奥氏体晶粒形貌照片 (a) 18Cr2Ni2-930 ℃; (b) 18Cr2Ni2-960 ℃; (c) 18Cr2Ni2-1020 ℃; (d) 18Cr2Ni2Nb-930 ℃; (e) 18Cr2Ni2Nb-960 ℃; (f) 18Cr2Ni2Nb-1020 ℃;(g) 18Cr2Ni2Mo-930 ℃; (h) 18Cr2Ni2Mo-960 ℃; (i) 18Cr2Ni2Mo-1020 ℃Fig.1 Austenite grains of steels after quenching (a) 18Cr2Ni2-930 ℃; (b) 18Cr2Ni2-960 ℃; (c) 18Cr2Ni2-1020 ℃ (d) 18Cr2Ni2Nb-930 ℃; (e) 18Cr2Ni2Nb-960 ℃; (f) 18Cr2Ni2Nb-1020 ℃; (g) 18Cr2Ni2Mo-930 ℃; (h) 18Cr2Ni2Mo-960 ℃; (i) 18Cr2Ni2Mo-1020 ℃

图3 试验钢的冷却膨胀曲线(a)18Cr2Ni2;(b)18Cr2Ni2Nb; (c)18Cr2Ni2MoFig.3 Expansion curves of steels during quenching (a)18Cr2Ni2; (b)18Cr2Ni2Nb; (c)18Cr2Ni2Mo

图2 不同温度淬火后试验钢的硬度Fig.2 Hardness of steels quenched at different temperature

3.3 冲击韧性

图5为18Cr2Ni2、18Cr2Ni2Mo和18Cr2Ni2Nb钢在两种热处理工艺下的室温冲击功和硬度。870 ℃淬火后18Cr2Ni2钢的硬度值和冲击功分别为40.5 HRC、58.6 J,18Cr2Ni2Nb钢的硬度值和冲击功分别为42.3 HRC、58.3 J。淬火温度从870 ℃升高到930 ℃时,18Cr2Ni2和18Cr2Ni2Nb钢硬度值均提高了约1 HRC,冲击功无明显变化。18Cr2Ni2Mo钢的洛氏硬度和冲击功与其他两种钢相比有显著提高。870 ℃淬火时其硬度值和冲击功分别为43.8 HRC、71 J,比18Cr2Ni2钢分别提高2.5 HRC和12.4 J。930 ℃淬火时,硬度值变化不大,冲击功明显增高,此时硬度和冲击功分别为43.5 HRC、76.7 J。18Cr2Ni2Mo钢经870 ℃淬火+200 ℃回火的热处理后,室温下冲击功均大于41 J,满足厂家的技术要求。

图4 不同温度淬火时试验钢的MS点Fig.4 MS of steels quenched at different temperature

图5 试验钢的室温冲击功及硬度Fig.5 Impact energy and hardness of steels at room temperature

4 讨 论

4.1 合金元素对原奥氏体晶粒的影响

试验结果表明,18Cr2Ni2钢在930 ℃淬火后原奥氏体晶粒的平均晶粒大小约为16.7 μm。晶粒尺寸随着淬火温度升高而增加,升高至960 ℃时观察到混晶现象。该钢在冶炼过程中利用Al脱氧,并含有一定量的N元素,Al、N在钢中形成弥散分布的AlN粒子起到细化晶粒的作用;此外低温淬火后组织中还存在没有溶解的有钉扎作用阻碍晶界移动的碳化物,如图6所示。随淬火的温度升高,AlN粒子和碳化物逐渐被溶解,细晶作用减弱,故晶粒逐渐长大并出现混晶现象。

图6 18Cr2Ni2钢870 ℃淬火组织Fig.6 Microstructure of 18Cr2Ni2 steel when quenched at 870 ℃

在18Cr2Ni2钢基础上添加微量Nb后,18Cr2Ni2Nb钢晶粒略细于18Cr2Ni2钢。根据AlN和NbC的平衡固溶度积公式[14],计算出二者在不同淬火温度下的固溶与析出量,计算结果如图7所示。NbC的完全固溶温度约为1170 ℃,淬火温度低于1020 ℃时大部分的Nb以碳化物的形式存在,碳化物钉扎晶界并阻碍晶界的移动,进一步细化18Cr2Ni2Nb钢晶粒。

图7 不同温度淬火时AlN和NbC的析出量Fig.7 Precipitation of AlN and NbC during quenching at different temperatures

18Cr2Ni2钢添加Mo元素后,碳化物类型及完全固溶温度发生变化。如图8所示添加适量的Mo后,JmatPro软件模拟结果表明热力学平衡状态下18Cr2Ni2Mo钢中有M2(C,N)和M6C型碳化物生成,完全固溶温度也由760 ℃上升到820 ℃。联系到图6所示870 ℃淬火后18Cr2Ni2钢中还有未溶碳化物,可推断18Cr2Ni2Mo钢在更高温度淬火时仍有起到钉扎作用与细化晶粒的碳化物存在。此外固溶到奥氏体中的Mo原子也有一定拖曳晶界、细化晶粒尺寸的作用[15],固溶原子及碳化物的综合作用使得18Cr2Ni2Mo钢的晶粒尺寸明显比其他两种钢小。

一方面Nb、Mo元素的添加降低了淬火马氏体中的碳含量,使硬度降低;另一方面合金元素的添加细化了原奥氏体晶粒,细晶强化作用提高了材料的强韧性,特别是Mo元素添加后细晶效果显著,使得18Cr2Ni2Mo钢的淬火硬度比18Cr2Ni2钢提高约20 HV。

4.2 合金元素对淬火相变及冲击韧性的影响

Nb元素在钢中与碳结合使奥氏体中碳元素的量下降,使MS点升高,热力学计算结果也表明在1020 ℃淬火时仍存在大部分NbC(见图7),奥氏体中碳含量略低于18Cr2Ni2钢,因此18Cr2Ni2Nb钢的MS点在大部分淬火温度下略高于18Cr2Ni2钢。18Cr2Ni2Mo钢中的Mo同样使固溶在奥氏体中碳的量下降,但由于Mo的添加导致固溶在奥氏体中合金元素量上升,使奥氏体更加稳定,因而在低温淬火时18Cr2Ni2Mo钢的MS点低于其他两种钢。

图8 试验钢热力学平衡条件下的碳化物组成 (a)18Cr2Ni2;(b)18Cr2Ni2MoFig.8 Thermodynamic equilibrium carbide composition of steels (a)18Cr2Ni2;(b)18Cr2Ni2Mo

奥氏体的屈服强度对MS点也有一定的影响。发生马氏体相变时,奥氏体的屈服强度越大则其与马氏体之间的自由能差也越大,发生相变所需要的驱动力也越大,MS点更低[16]。图9是通过JMatpro软件计算得到的两种钢过冷奥氏体在360~500 ℃区间内的屈服强度随淬火温度的变化曲线。随着淬火温度上升合金元素大部分固溶到奥氏体中,增加其稳定性并使MS点下降;随着淬火温度进一步上升,合金元素的固溶情况趋于稳定,奥氏体的屈服强度继续下降,则将使钢材MS点上升。综上,合金元素以及屈服强度的综合作用,使得三种钢MS点先下降后升高(见图4)。

由于结构钢中的Mo系碳化物的稳定性明显高于Cr系碳化物,当淬火温度超过960 ℃,18Cr2Ni2钢中Cr系碳化物充分溶入钢中,而18Cr2Ni2Mo钢中的Mo系碳化物的溶入并不充分。图1h、图1i两图中未溶含Mo碳化物的细晶作用可用于佐证此判断。因此,尽管马氏体相变时18Cr2Ni2Mo钢的屈服强度高于18Cr2Ni2钢,但由于固溶合金元素对Ms点转变温度因素占主导,故960 ℃以上温度淬火时,18Cr2Ni2Mo钢Ms点反而高于18Cr2Ni2钢。

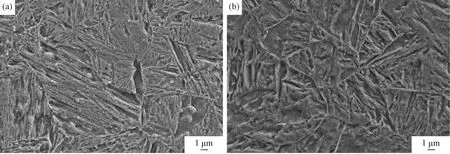

淬回火后18Cr2Ni2Nb钢晶粒略细,其冲击韧性值与18Cr2Ni2钢相当,硬度值有一定提升。添加适量Mo后细化原奥氏体晶粒,如图10所示,18Cr2Ni2Mo钢淬回火马氏体板条束尺寸小于18Cr2Ni2钢,而且 Mo元素的固溶能显著提高奥氏体及其淬火后马氏体的强度。由于细晶强化和固溶强化,18Cr2Ni2Mo钢的强韧性明显优于其他两种钢,870 ℃淬火时硬度值比18Cr2Ni2高2.5 HRC,冲击功高12.4 J。淬火温度提高到930 ℃,18Cr2Ni2Mo钢单位面积内晶界总数和大角度晶界数目增加[17],故冲击功明显提升。

图9 三种钢材奥氏体在MS点的屈服强度随淬火温度的变化Fig.9 Variation of austenite yield strength with quenching temperature

5 结 论

1.18Cr2Ni2钢添加微量Nb后原奥氏体晶粒细化,而添加适量的Mo后细化效果更显著。930 ℃淬火时,Nb的添加使晶粒尺寸从16.7 μm减小到15.4 μm,Mo的添加使其降低到10 μm左右。

图10 试验钢淬火-回火后的显微组织照片(a)18Cr2Ni2;(b)18Cr2Ni2MoFig.10 Microstructure of steels after quenching and tempering (a)18Cr2Ni2;(b)18Cr2Ni2Mo

2.870~930 ℃淬火,微量Nb对18Cr2Ni2钢的淬火相变过程影响不大,适量Mo则使钢的MS点温度下降25~30 ℃;Nb略微提升淬火硬度,Mo则使淬火硬度提升约20 HV。

3.添加Mo元素细化了18Cr2Ni2钢原奥氏体晶粒和马氏体板条,同时马氏体中的Mo元素起到固溶强化作用, 18Cr2Ni2Mo钢强韧性显著高于18Cr2Ni2Nb和18Cr2Ni2钢。此结果为通过合金化原理提升针阀体用钢强韧性提供了理论依据。