电感式磨粒监测传感器线圈参数分析与优化*

陈 浩,王立勇,2,陈 涛

(1.北京信息科技大学 现代测控技术教育部重点实验室,北京100192;2.北京电动车辆协同创新中心,北京100192)

0 引 言

目前,机械设备正朝着快速化、复杂化、大型化的趋势发展。实践研究表明,设备磨损产生的金属颗粒物是造成设备损坏的重要原因。对油液中金属磨粒的实时监测,能够提供设备运转状况的信息,实现早期故障预警,及时进行设备维护,降低设备损坏风险[1]。相比于离线检测的磨粒信息具有滞后性缺点,油液在线检测技术能够实时、连续、准确地监测设备的运转状态[2]。电感式磨粒监测传感器结构简单,制作成本低,便于安装,但当微小磨粒通过传感器线圈时,传感器产生的感应信号微弱[3~5]。

通过对传感器输出特性的理论分析,正交仿真试验对传感器线圈宽度、间距和内径尺寸的优化,以达到提高电感式磨粒传感器监测性能,增大磨粒通过传感器产生的感应电动势的目的。

1 传感器数学模型

电感式磨粒监测传感器结构简图如1(a)所示,传感器主要由低导热率陶瓷材料制成的线圈轮毂、两个反向绕制的激励线圈以及位于传感器中间的感应线圈组成。传感器油路半径为r0,线圈内半径为r1,线圈外半径为r2,线圈宽度为b,线圈间距为m,激励线圈匝数为N0,感应线圈匝数为N。激励线圈通上高频交流信号源产生大小相等、方向相反的磁场,两个激励线圈之间中点的磁场相互抵消,位于传感器中间的感应线圈磁通量接近为零。当金属磨粒进入传感器内部磁场时,会发生磁化效应和涡流效应,磁化磨粒产生的磁场与传感器磁场叠加,引起感应线圈磁通量变化,获得较大的磁通量变化率,输出感应电动势[5]。

电感式磨粒传感器的等效电路如图1(b)所示,传感器激励线圈通入的激励电流i=Isin(2πft),f为激励电流频率。激励线圈1的等效电阻为R1,等效电感为L1;激励线圈2的等效电阻为R2,等效电感为L2;感应线圈的等效电阻为R3,等效电感为L3。激励线圈1与感应线圈的互感系数为M31,产生的互感电压为E1,激励线圈2与感应线圈的互感系数为M32,产生的互感电压为E2,感应线圈输出的感应电动势为E。

图1 传感器结构简图及等效电路

根据互感原理[6]可以得到互感电压E1和E2

E1=2πfIM31cos(2πft)

(1)

E2=-2πfIM32cos(2πft)

(2)

由感应电动势E=E1+E2得到

E=2πfI(M31-M32)cos(2πft)

(3)

由互感系数的表达式可得

M31-M32=N/I(φ31-φ32)

(4)

根据磁通量表达式可将磁通量增量表示为

(5)

将式(4)和式(5)代入式(3)可得感应电动势E

(6)

电感式磨粒传感器输出特性如图2所示,轴线距离为0处是感应线圈所在位置,激励线圈1位于感应线圈左侧,激励线圈2位于感应线圈右侧,磨粒从传感器左侧进入,经过感应线圈,在传感器右侧离开。当铁磁性磨粒进入传感器时,磨粒体积所覆盖区域由空气的磁导率μ0变为铁磁材料的磁导率μr,铁磁性材料的磁导率远大于空气的磁导率,磨粒对于激励线圈产生的磁场有增强作用,感应线圈处磁感应强度增量ΔB>0,感应电动势E>0;磨粒位于传感器中间时,感应线圈处磁感应强度增量ΔB=0,感应电动势E=0;磨粒继续移动,进入激励线圈2时,感应线圈处磁感应强度增量ΔB<0,感应电动势|E|>0。抗磁性磨粒的磁导率小于空气的磁导率,会减小激励线圈产生的磁场。抗磁性磨粒进入传感器时,感应线圈处磁感应强度增量ΔB<0,感应电动势|E|>0;磨粒位于传感器中间时,感应线圈处磁感应强度增量ΔB=0,感应电动势E=0;磨粒继续移动进入激励线圈2时,感应线圈处磁感应强度增量ΔB>0,感应电动E>0。

图2 感应电动势与磨粒位置的关系

铁磁性磨粒的信号曲线先正后负,抗磁性磨粒的信号先负后正,通过信号曲线的相位来判断磨粒的材料。记录信号曲线出现的次数来判断油液中磨粒的个数。磨粒尺寸越大,产生的感应电动势峰值越大,通过判断信号曲线的峰值Em来判断磨粒的大小。相比于直径较大的磨粒,小尺寸磨粒产生的感应电动势信号微弱,增大了传感器对微小磨粒监测的难度[7]。

2 线圈参数分析与优化

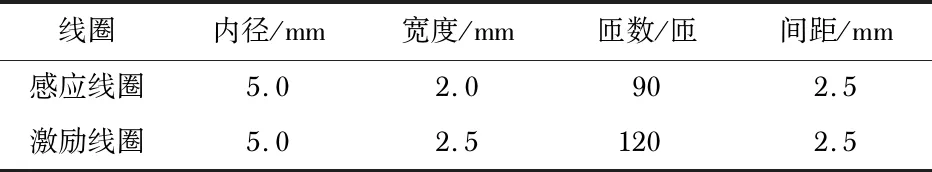

利用有限元仿真软件Comsol Multiphysics 5.3a中的AC/DC模块建立电感式磨粒传感器线圈的电磁模型。传感器初始参数如表1所示。

表1 传感器线圈参数

线圈参数与感应电动势的关系如图3所示,三条曲线大致呈现一种前期快速增长,中期增长速度逐渐缓慢,后期达到稳定的趋势。线圈宽度增加对感应电动势的影响较为明显,线圈内径和线圈间隙尺寸变化对感应电动势的影响较小。线圈参数过大会带来线圈阻抗变大、磨粒径向位置重合概率增加、传感器管径内磨粒数量增多等不利于磨粒监测的因素,降低磨粒检测的精度[8]。应该在线圈参数尽可能小的情况下,使传感器输出较大感应电动势。

图3 线圈参数与感应电动势关系

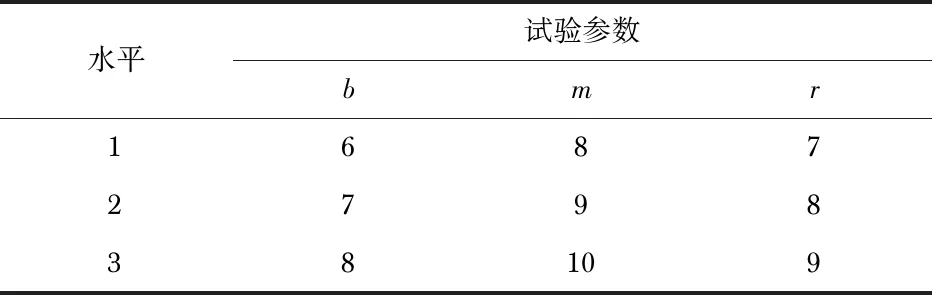

选用正交试验分析方法对线圈参数进行仿真优化[9~11]。线圈内径、线圈宽度和线圈间距作为正交试验的3个因素,通过分析图3中线圈参数与感应电动势的关系,3个水平的取值如表2所示。根据正交试验设计方法得到正交试验表L9(34),如表3所示,其中e为空白误差列。各组试验的工作参数和外部条件参数均相同。

表2 正交试验参数及水平值

表3 正交实验表

极差分析结果如表4所示。

表4 极差分析结果

由表4可知,极差从大到小的顺序为:Db>Dr>Dm,即线圈参数对感应电动势Em影响最大的为线圈宽度,其次是线圈内径,影响最小的为线圈间距。线圈参数最优的组合为:b3=8 mm,m3=10 mm,r3=9 mm。

3 实验对比

设计如图4所示的磨粒在线监测系统,磨粒在线监测系统由单轴步进电机控制系统、直线运动机构、数据采集软件、激励检测单元、电感式磨粒传感器以及标样棒组成。

图4 磨粒在线监测系统

蔡司SIGMA 300场发射扫描电镜下的磨损颗粒如图5所示,筛选出粒径分别为60.13,70.34,80.28,88.76,100.62,111.5 μm的铁磁性磨损颗粒,将磨损颗粒粘附在玻璃棒上组成标样棒。在直线运动机构上安装标样棒,分别通过优化前后的传感器,采集传感器的输出信号。

图5 磨损颗粒标样

从表5中可以看出,优化后的线圈参数能有效增大传感器输出感应电动势的幅值,计算得出优化后传感器输出感应电动势的幅值是优化前传感器输出感应电动势幅值4.9倍左右。

表5 传感器线圈参数优化前后试验对比

4 结 论

1)线圈参数由小到大的增加,电感式磨粒传感器输出的感应电动势峰值变化趋势为先快速增加,然后增长速度放缓,最后感应电动势峰值基本达到稳定。

2)通过极差分析得出线圈宽度对输出感应电动势峰值的影响最显著,其次是线圈内径,影响最小的为线圈间距。

3)试验对比分析得出,优化后传感器输出的感应电动势峰值是优化前输出感应电动势峰值的4.9倍左右,显著提高了电感式磨粒传感器对磨粒的监测效果。