低温省煤器旁路改造的流动传热模拟分析

杨伟明,燕 鹏,独敬东,王 佐,张治国,乔建军,梁双印

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.山西漳电同华发电有限公司,山西忻州 034114)

由于低温省煤器位于锅炉尾部烟道,因此有必要采用翅片管来强化传热,但会加剧低温省煤器的积灰堵塞现象。目前,已有多个机组出现了低温省煤器堵塞情况[1-2]。山西某600 MW机组在正常运行情况下,低温省煤器堵塞频繁且严重,导致引风机的功耗增大,严重时甚至会限制机组的出力,同时低温省煤器声波吹灰装置无法有效改善这种情况,该电厂通常采用停机清洗的方案解决问题,极大地降低了电厂的经济性和灵活性。因此,研究翅片管流动特性和改善低温省煤器的流通效果对于改善机组的运行状况有重要意义。

魏刚等[3]为解决低负荷下选择性催化还原(SCR)脱硝装置进口温度较低的问题,采用了省煤器烟气旁路改造方案。魏建林等[4]为解决机组低负荷运行时脱硝系统退出运行的问题,采用省煤器烟气旁路改造方案,满足了低负荷下脱硝系统的投入需要。雷嗣远等[5]采用数值模拟方法对省煤器旁路的设计进行了优化。

张利等[6]对比了椭圆翅片管与圆形翅片管换热器的模拟结果,发现2种管子的传热系数和流动阻力均随管外工质流速的增大而增大。张志刚[7]分析了在排烟温度低于烟气露点情况下的潮湿积灰形成机理,设计了能在低温烟气环境下运行的新型低温省煤器系统,但该系统只能用于光管低温省煤器,且其传热特性较差,目前没有运用案例。

为改善低温省煤器的流动特性,可采用光管换热器,但会大幅降低低温省煤器的传热特性,经济效益较差;如果采用停机清洗方案,一方面会增加计划停运时间,另一方面,堵塞情况多发的机组不能及时得到有效清洗。为提高机组灵活性,笔者参考SCR脱硝装置改造方案,提出低温省煤器旁路改造方案,并对各改造方案前后的模型进行流动和传热分析,对比不同旁路规格的改造效果,探究不同改造方案下旁路压头损失与系统烟气进、出口压差的关系。

1 研究方法

在研究并联旁路的流动特性时,引入旁路沿程阻力损失系数λ和局部阻力损失系数ξ。根据模拟结果,计算旁路沿程阻力损失系数和局部阻力损失系数。旁路与主烟道分流处和主烟道与旁路交汇处的局部阻力损失系数ξ1和ξ2[8]分别为:

(1)

ξ2=-0.95(1-qv)2-qv[1.3cot(180-θ)/2-

0.2qv(1-qv)(1+S-1)cot(180-θ)

(2)

式中:S为旁路与主烟道通流横截面积的比例(简称旁路面积占比);qv为旁路与主烟道体积流量之比;n为旁路与主烟道水力直径之比;θ为旁路与主烟道的夹角(简称旁路夹角)。

旁路折角处局部阻力损失系数ξ3为

(3)

局部阻力损失系数ξ为:

ξ=ξ1+ξ2+ξ3

(4)

旁路水力直径DH为:

(5)

式中:A为管道内的通流面积;P为旁路水润湿周。

雷诺数Re为:

(6)

式中:ρ为烟气密度;μ为烟气动力黏度;V为进口烟气流速。

沿程阻力损失系数λ为:

(7)

局部压头损失hj为:

(8)

式中:g为重力加速度。

沿程压头损失hf为:

(9)

式中:L为旁路管道长度。

旁路压头损失h为:

h=hj+hf

(10)

由于旁路与主烟道是并联关系,所以由并联管路的体积流量连续性原理[9]可知,总体积流量qV,s等于各分支点体积流量(qV,1、qV,2和qV,3)之和。

由并联管路性质可知,并联管段各分段管程的压头损失(hλ1、hλ2和hλ3)相等,即:

(11)

由式(10)~式(11)可以看出,主烟道的压头损失与旁路的压头损失相等,所以整个系统的压头损失与旁路的压头损失呈正相关。此外,系统烟气进、出口压差与系统压头损失呈正相关,因此随着旁路面积占比S和旁路夹角θ以及系统进口烟气流速的变化,旁路的压头损失也发生变化,进而影响整个系统烟气的进、出口压差。

为反映不同烟气流速下旁路改造对低温省煤器系统烟气流动性的影响,定义m为烟气流动性改良系数,即:

(12)

式中:Δpij,k为旁路改造后系统烟气进、出口压差;Δp0,k为无旁路时系统烟气进、出口压差。

为体现旁路改造措施的优缺点,选用烟气流动性改良系数m和系统热损失率d作为分析依据。

(13)

式中:qij,k和q0,k分别为旁路改造后和无旁路时单位面积上的热量;Δtij,k和Δt0,k分别为旁路改造后和无旁路时的温差。

利用并联管路的各支路压头损失关系来分析旁路夹角θ和通流面积A对系统烟气进、出口压差改善情况的影响,便于选择较合理的旁路改造方案,并利用系统热损失率d判断方案的可行性。

与现有文献[5,10]的模拟方法相似,笔者考虑了工质流动和旁路规格对系统流动特性以及低温省煤器管壁换热的影响,并利用Fluent软件进行数值模拟,通过调整低温省煤器进口烟气流速V、旁路面积占比S和旁路夹角θ来模拟不同改造方案下系统烟气侧的流场和部分旁路结构下的温度场,并通过计算得到各旁路结构的烟气流动性改良系数m和热损失率d。另外,通过拟合得到不同改造方案下烟气流动性改良系数m与旁路压头损失h的关系式。

2 数值模拟

2.1 物理模型

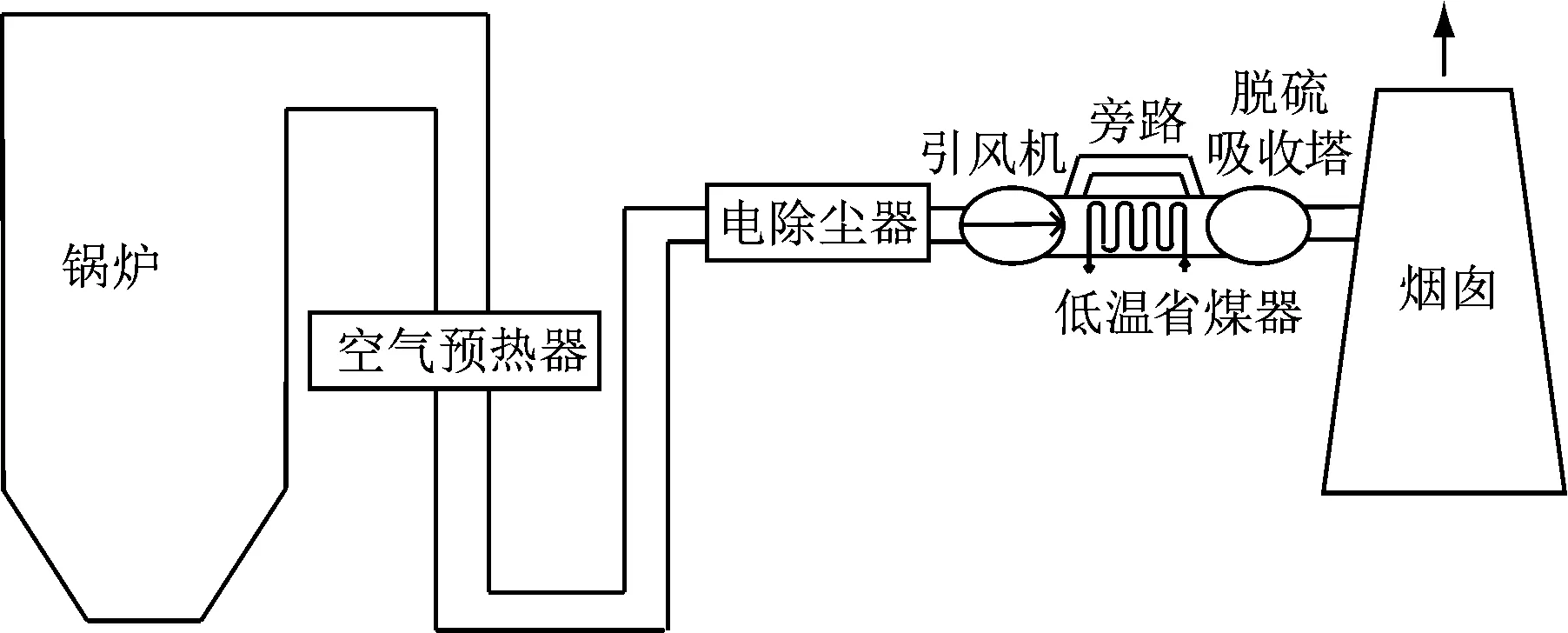

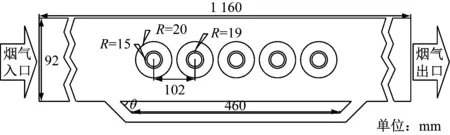

以山西某600 MW机组的低温省煤器顺排圆形翅片管为研究对象,该低温省煤器设置在引风机出口后、脱硫塔之前,如图1所示。对于低温省煤器内部,高温烟气横向冲刷翅片管外,翅片管内部为冷却水,烟气热量经由翅片管壁传递到冷却水,用于余热回收。考虑到实际布置场景的限制,旁路以梯形方式增设在换热器外,如图2所示。在换热器内部翅片管的排列方式为顺排,如图3所示。低温省煤器旁路改造系统的主要参数见表1。

图1 锅炉系统简图Fig.1 Sketch of the boiler system

图2 低温省煤器主烟道和并联旁路结构示意图Fig.2 Structural diagram of the main flue and parallelbypass in the low-temperature economizer

图3 翅片管排列方式示意图Fig.3 Arrangement of finned tubes

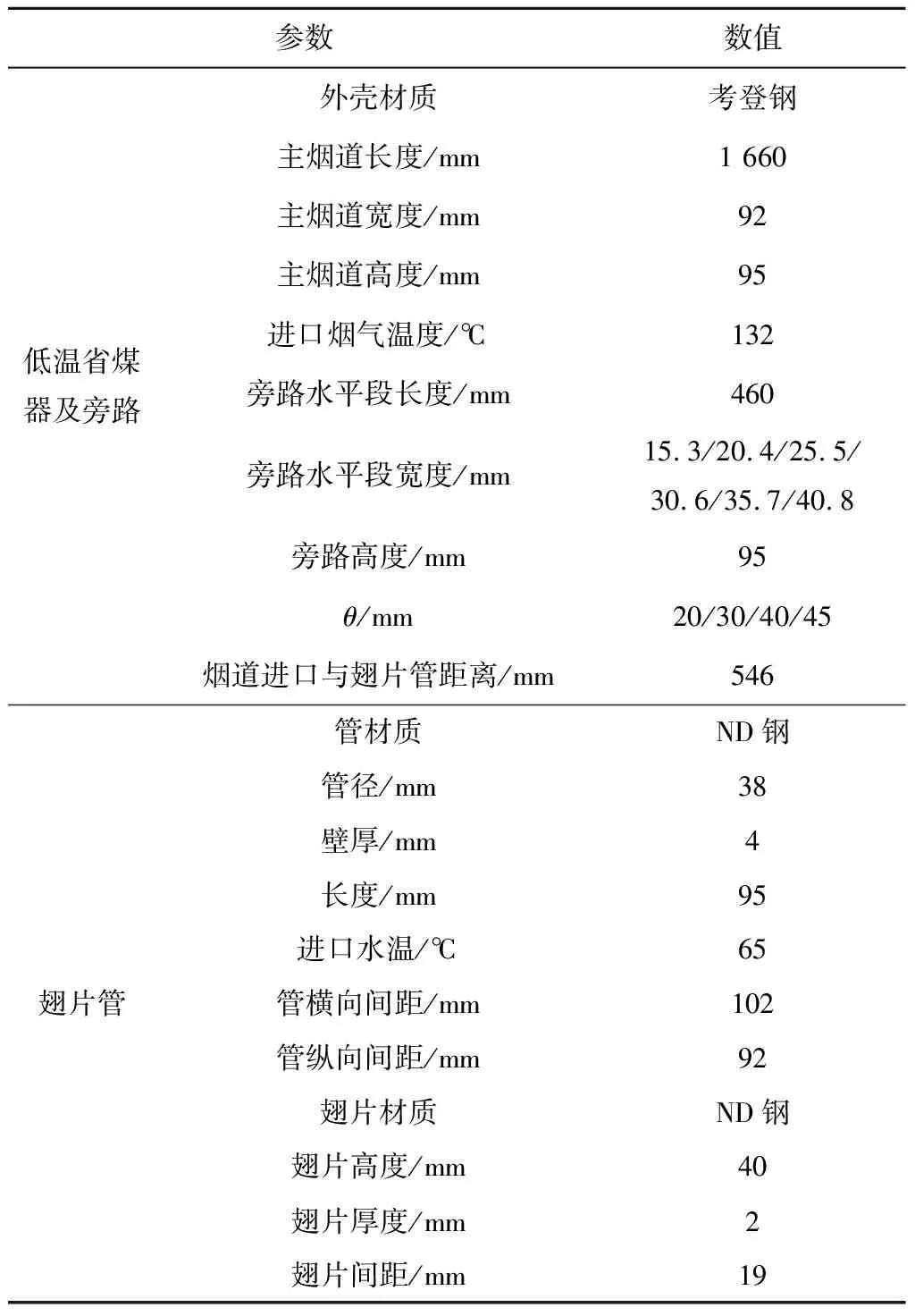

表1 低温省煤器旁路改造系统的主要参数Tab.1 Main parameters of the retrofitted bypass system in the low-temperature economizer

2.2 几何模型

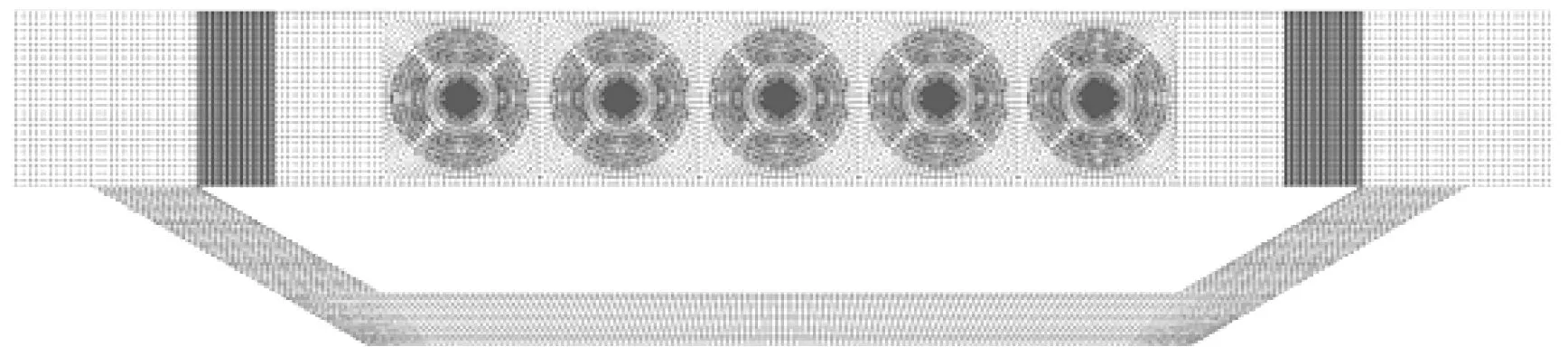

采用Fluent软件进行模拟分析,由于换热器的内部结构过于复杂,因此对模型进行简化。模拟区域为增设旁路的烟道和1排5列5层的翅片管,为保证计算过程中流动的稳定性和物理模型的可靠性,对低温省煤器主烟道进口和出口的长度进行延长,利用ICEM软件对模型进行网格划分。图4给出了旁路夹角θ为30°、旁路面积占比S为30%时无进、出口段的低温省煤器模型网格示意图。

图4 低温省煤器模型网格Fig.4 Grid of the model for the low-temperature economizer

在数值模拟过程中进行以下假设[11-15]:烟气侧流体为不可压缩流体,近似为空气,流动状态为湍流,忽略重力;忽略换热管与翅片之间的接触热阻,忽略翅片和换热管表面的辐射换热;翅片管和管道材料均为ND钢,导热系数为常数;旁路系统设为无积灰条件。这是因为在积灰情况下,旁路对低温省煤器的流动改善情况优于无积灰情况,因此依据旁路改善的下限进行模拟,其结果会直观反映积灰情况下旁路对低温省煤器烟气流动情况的改善潜力。

2.3 控制方程及边界条件

2.3.1 控制方程

连续性方程为:

(14)

动量方程为:

(15)

能量方程为:

(18)

式中:u、v和w分别为x、y和z轴的速度分量;ρ为工质密度;η为工质的动力黏度;cp为工质比定压热容;k为工质热扩散率;t为工质温度;p为压力。

2.3.2 边界条件

模拟流体的相关参数见表1。为考虑加设旁路导致的换热影响,选取9个工况来分析其传热效果。对于流动和换热模型,烟气进口设为速度进口,进口烟气温度为132 ℃。根据该电厂的辅机运行规程,在锅炉最大连续蒸发量(BMCR)工况(设计煤种)下,低温省煤器的进口烟气流速为14.4 m/s,在BMCR工况(校核煤种)下,低温省煤器的进口烟气流速为13.2 m/s,在70%BMCR工况(设计煤种)下,低温省煤器的进口烟气流速为10.1 m/s。因此,为便于计算并留出足够的计算裕量,选取进口烟气流速为10 m/s、13 m/s和15 m/s,不同工况下雷诺数Re的变化范围为9 800~30 000,出口为压力出口。换热模型的换热方式为流固耦合,水侧进口水温为65 ℃。换热模型中翅片管作为主要受热面,其主要受热方式为管外高温烟气的热量冲刷管壁,热量通过管壁传递到管内工质,传热方式主要为导热和对流换热。

2.4 网格及基本设定

利用CFD的前处理软件ICEM进行模型网格划分,全流场采用六面体网格划分,考虑到管壁附近温度场和速度场的壁面效应,将近壁面的网格进行加密,无旁路模型的模拟结果受网格数量变化的影响较小,通过了网格无关性检验。Fluent软件流体计算模型为k-ε模型[11,13],压力与速度耦合采用Simplec算法,各控制方程的离散格式为二阶迎风格式。换热残差设置为10-4,其余残差设置为10-6。

3 模拟结果

3.1 旁路通流面积和旁路夹角的影响

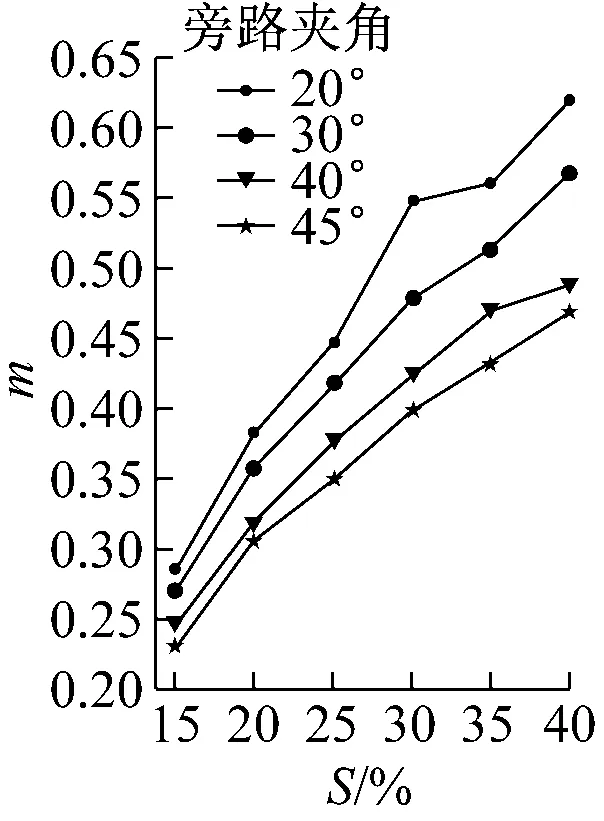

图5给出了不同烟气流速下,低温省煤器并联旁路系统(简称系统)烟气流动性改良系数m与旁路面积占比S和旁路夹角θ之间的关系。表2给出了无旁路(即旁路夹角为0°、旁路面积占比为0)和旁路夹角为45°时不同主烟道进口烟气流速下系统烟气进、出口压差,其中工况1~工况3分别表示烟气流速为10 m/s、13 m/s和15 m/s。

(a) 10 m/s(b) 13 m/s(c) 15 m/s图5 不同进口烟气流速下烟气流动性改良系数的变化Fig.5 Improvement coefficient of flue gas fluidity atdifferent inlet flue gas velocities

表2 不同旁路规格下系统烟气进、出口压差

3.1.1 进口烟气流速对系统烟气流动性改良系数的影响

由表2可知,随着进口烟气流速的增大,无旁路时系统烟气进、出口压差迅速提高。这是因为随着进口烟气流速的增大,烟气的雷诺数增大,烟气绕过管道和翅片时的混乱程度增加,使得主烟道阻力损失系数增大,同时旁路烟道的压损也增大,进而导致系统烟气进、出口压差增大。

由图5可知,在相同旁路夹角和旁路面积占比下随着进口烟气流速的增大,烟气流动性改良系数m变化不大,但系统烟气进、出口压差增大。其原因主要是当系统进口烟气流速增大时,旁路的烟气流速也随之增大,旁路的局部压头损失hj和沿程压头损失hf均增大,整个系统的压头损失也增大,因此系统烟气进、出口压差增大。

3.1.2 旁路面积占比对系统烟气进、出口压差的影响

由图5可知,在进口烟气流速和旁路夹角相同的情况下,旁路面积占比由15%增大至40%,整个系统的烟气流通性显著提高,烟道流通性也得到较大改善。这主要是因为旁路通流面积会影响主烟道流体体积流量的占比,当旁路面积占比增大时,主烟道和旁路烟气流速均下降,旁路沿程阻力损失系数减小,使旁路压头损失减小,主烟道压头损失也随之减小。同时,在旁路面积占比从20%增大至30%时,流动性改良系数增幅约为20%;当旁路面积占比为30%~40%时,烟气流动性改良系数的增幅减缓。其原因可能是旁路面积占比增大,导致旁路体积流量占比增大,在旁路与主烟道汇聚处扰动增强。

3.1.3 旁路夹角对系统烟气进、出口压差的影响

由图6可知,系统烟气进、出口压差随着旁路夹角的增大而增大。旁路夹角增大时,旁路局部阻力损失系数增大,导致局部压头损失hj增大,其本质是旁路夹角增大会使烟气流经旁路时回流加剧,旁路烟道的压损增大,进而使整个系统烟气进、出口压差增大。

(a) 10 m/s(b) 13 m/s(c) 15 m/s图6 不同进口烟气流速下烟气流动性改良系数与旁路夹角的关系Fig.6 Improvement coefficient of flue gas fluidity vs. bypassangle at different inlet flue gas velocities

结合图5可知,当旁路面积占比较小时,旁路夹角增大后烟气流动性改良系数降幅并不明显;当旁路面积占比为40%时,随着旁路夹角的增大,系统烟气流动性改良系数显著降低,这一现象与旁路烟气体积流量占比有关,当旁路烟气体积流量占比较大时旁路与主烟道汇聚时扰动增强,同时旁路夹角增大,旁路压头损失也增大。因此,旁路面积占比较大时,旁路夹角的改变对系统烟气进、出口压差有显著影响。

3.2 烟气流动性改良系数与旁路压头损失的关系

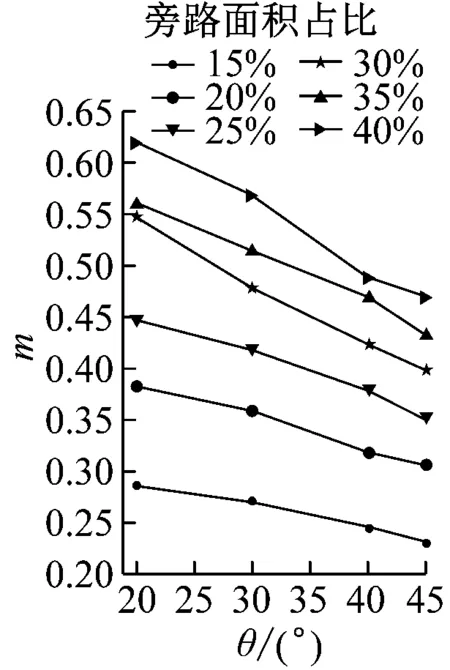

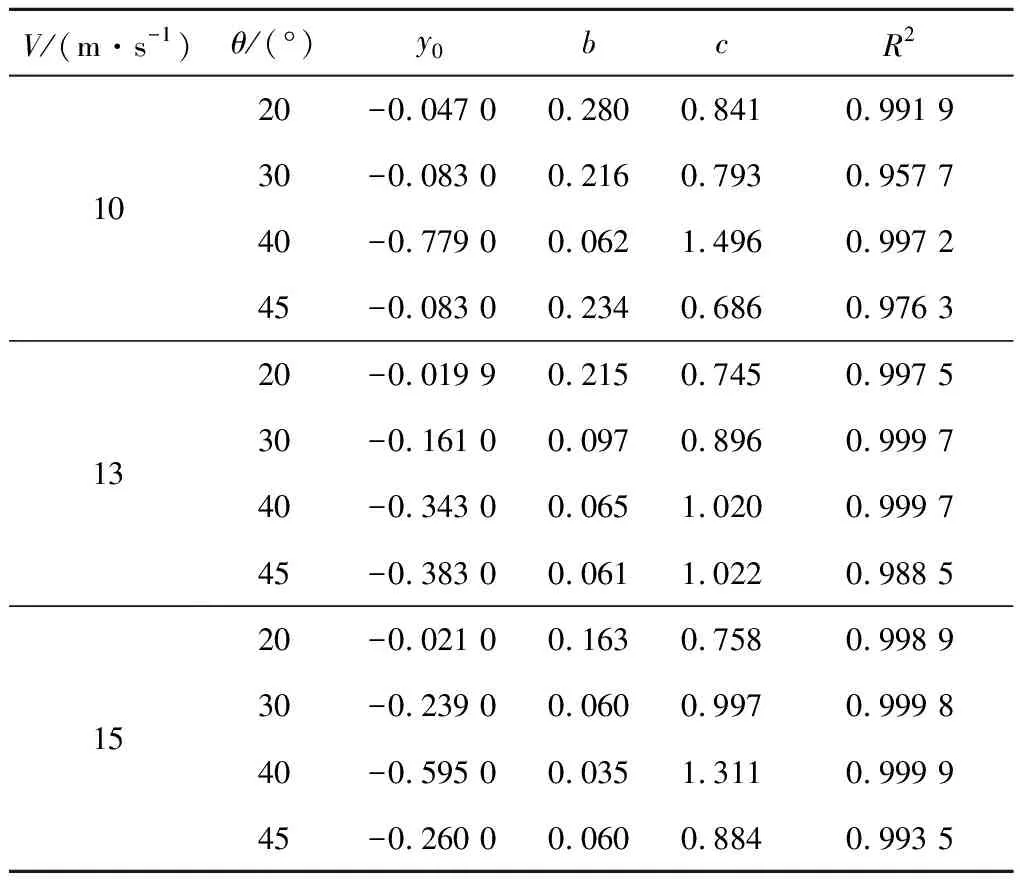

利用Python软件针对烟气流动性改良系数与旁路压头损失进行形如h=y0exp(-bX)+c的一元指数回归拟合,确定系数R2均大于0.95,拟合优度较好。表3给出了在实际情况下各工况拟合方程的振幅y0、偏移量c和衰变常数b[10],拟合曲线见图7。在实际情况下,可以根据省煤器烟道实际流速、旁路规格等计算出旁路的压头损失,进而判断改造后系统烟气进、出口压差的改善情况。

由图7可知,在相同的进口烟气流速和旁路夹角下,随着旁路总压头损失的增大,烟气流动性改良系数下降。这是因为主烟道和旁路属于并联关系,当旁路压头损失增大时,由于主烟道烟气体积流量占比增大,使得主烟道压头损失增大,进而系统烟气进、出口压差增大。在相同旁路压头损失下,随着旁路夹角的增大,系统烟气进、出口压差增大趋势减缓。其原因可能是当旁路夹角增大时,由于设计模型的旁路烟道水平段长度与主烟道翅片管段长度相同,旁路烟道与主烟道的距离为定值,导致旁路烟道总长度减小,主烟道进、出口段长度增大。因此,在旁路压头损失相同时,随着旁路夹角的增大,系统烟气进、出口压差增大,使得系统压头损失增大,烟气流动性改良系数略降低。

表3 不同进口烟气流速下拟合函数的各项参数

3.3 旁路改造对低温省煤器换热的影响

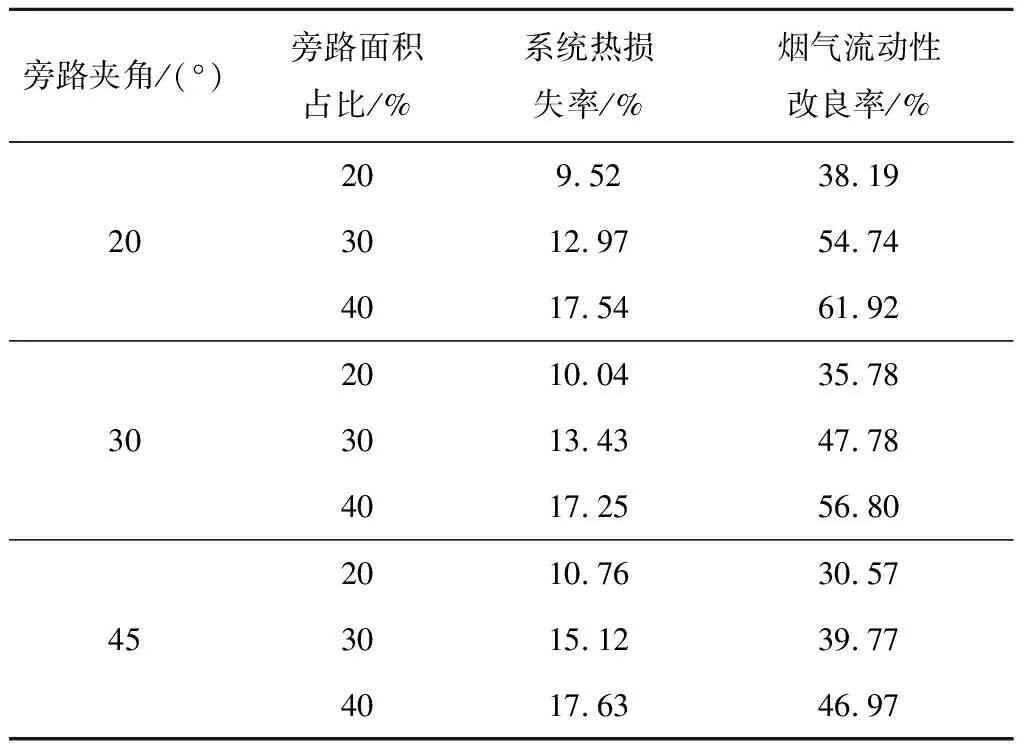

表4给出了进口烟气流速为10 m/s时在不同旁路夹角和旁路面积占比条件下的系统热损失率和烟气流动性改良率。由表4可知,当进口烟气流速为10 m/s时,整个系统的热损失率均低于20%。随着旁路面积占比从20%增大至40%,系统热损失率增幅约为8%,而烟气流动性改良率增幅约为20%。在不同旁路规格下,烟气流动性改良率均远大于其热损失率,因此低温省煤器旁路改造方案可以在造成较小热损失的情况下,极大地降低系统烟气进、出口压差,这将大幅改善锅炉引风机的出力情况,进而提高机组的灵活性。

(a) 10 m/s(b) 13 m/s(c) 15 m/s图7 烟气流动性改良系数与旁路压头损失的关系Fig.7 Improvement coefficient of flue gas fluidity vs. bypass head loss

表4 不同旁路规格下烟气流动性改良率和热损失率

3.4 模型简化对模拟结果的影响

在BMCR工况(设计煤种)下,低温省煤器的进口烟气流速为14.4 m/s,烟气进、出口温差为37 K。为对比低温省煤器实际运行时的换热量与其模拟值的误差,在相同进口烟气流速下对无旁路模型进行模拟,得到烟气进、出口温差为5.46 K。从集控辅机运行规程查得低温省煤器换热段长度为3.31 m,按比例分析法得到换热段比例系数为:

(19)

根据比例系数得到低温省煤器烟气进、出口温差模拟值约为39.26 K,较其BMCR工况下实际运行水侧进、出口温差高约6.1%。其原因可能是在实际运行过程中,随着低温省煤器烟道内烟气温度不断降低,烟气换热能力逐渐减弱。

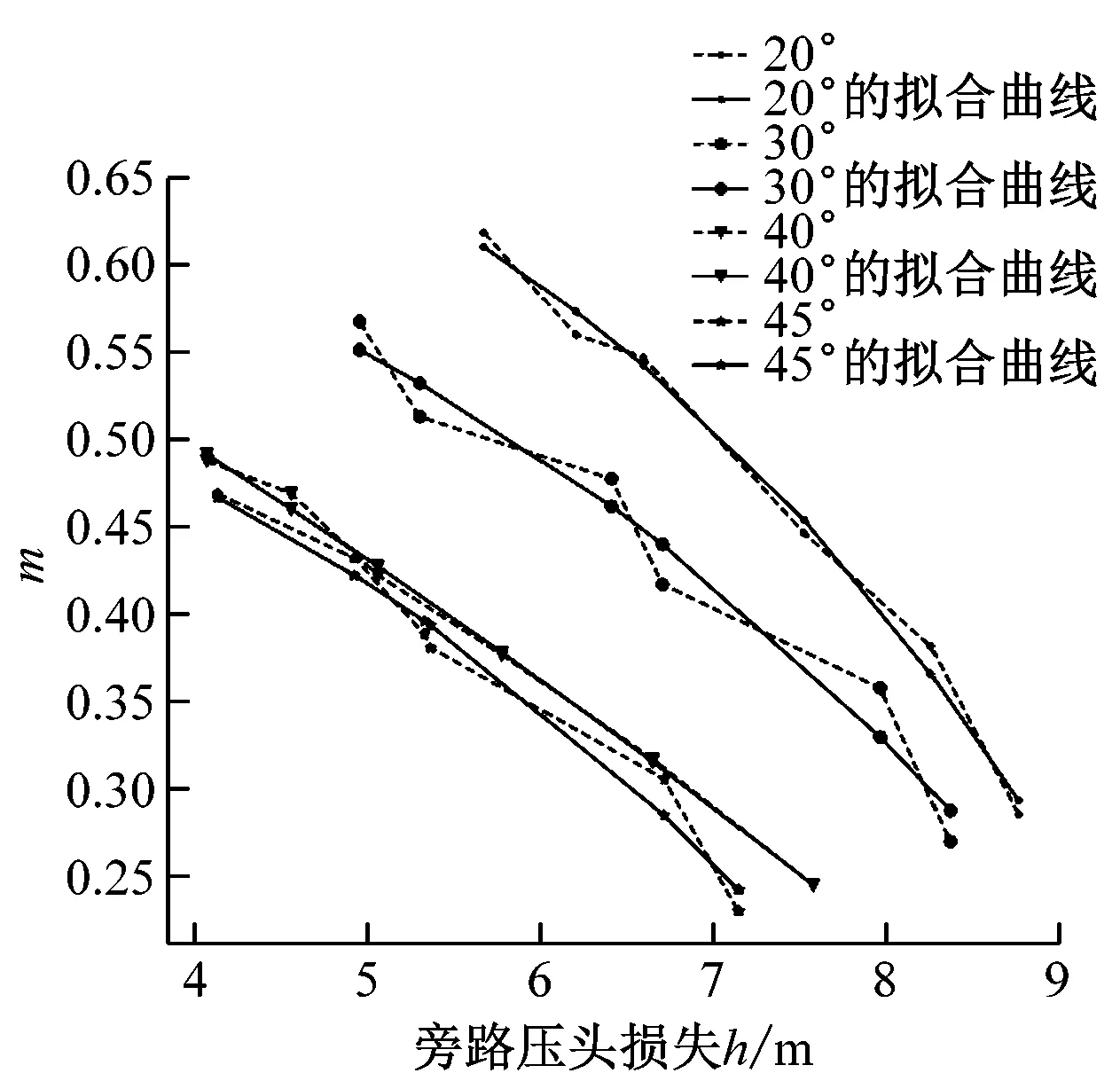

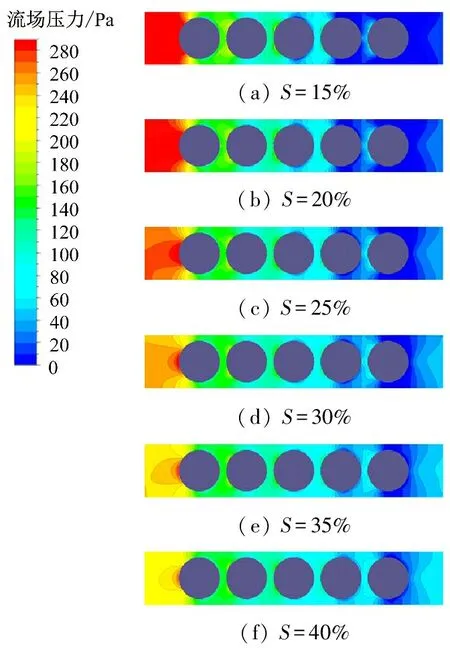

图8给出了进口烟气流速为15 m/s、旁路夹角为45°时不同旁路面积占比下翅片管外烟气流域的压力云图。

图8 不同旁路面积占比下翅片管外烟气流域的压力云图Fig.8 Pressure contours of flue gas flow area outside finnedtubes under different bypass specifications

4 结 论

(1) 通过对增设旁路的低温省煤器模型进行流场和温度场的模拟,可以看出低温省煤器的旁路改造方案可极大降低系统烟气进、出口压差,进而减小引风机功耗,保证机组出力。

(2) 通过模拟得到各进口烟气流速下压头损失与烟气流动性改良系数的拟合公式。

(3) 不同进口烟气流速下,旁路压头损失与流动性改良系数呈指数关系,当旁路压头损失较小时,烟气流动性改良系数变化较小。

(4) 进行旁路改造后,各工况下低温省煤器热损失率低于20%,传热恶化影响很小。

(5) 在不同进口烟气流速下,烟气流动性改良系数与旁路夹角呈反相关,与通流面积呈正相关。旁路面积占比从20%增大到40%时,主烟道翅片管处压损显著降低。旁路面积占比从30%增大到40%时,其烟气流动性改良系数增幅变缓。因此,在旁路改造时旁路面积占比不宜超过40%。