湿烟气冷凝换热的数值模拟

李 健,张 莉

(1. 上海发电设备成套设计研究院有限责任公司, 上海 200240;2. 上海电力大学 能源与机械工程学院, 上海 200090)

燃煤机组是我国耗能耗水大户,截至2019年底,燃煤机组占我国总装机容量的59.2%,水资源消耗量超过工业用水总量的三分之一。因此,燃煤机组节水降耗技术对我国建设环境友好型、资源节约型社会意义重大。

目前,我国绝大多数燃煤机组采用烟气湿法脱硫工艺,烟气湿法脱硫后其中的水蒸气体积分数从6%升至11%左右,对百万千瓦燃煤机组来说,脱硫后烟气携带的水分质量流量甚至会超过300 t/h。同时,脱硫过程中水分的蒸发也造成了能量的转移转化,一方面水分蒸发导致湿烟气携带更多的能量;另一方面烟气中蕴含的热量从显热转化成更多的潜热,有研究表明,脱硫后烟气显热的比例由63%降至25%,而水蒸气潜热的比例由37%升高至75%[1]。因此,脱硫后烟气中蕴含着大量的水资源和余热资源。

为了回收烟气中的水资源和余热资源,多年来,国内不少学者开展了利用冷凝法回收燃煤机组烟气中水蒸气的研究,并取得了一定的成果。雷承勇等[2]在实验室内利用加湿烟气模拟褐煤锅炉排烟,通过考察不同因素对冷凝液捕集率的影响,提出了适用于燃用褐煤的电站锅炉的水分回收和处理利用技术。熊英莹等[3]在某600 MW燃煤机组上进行中试试验,研究了加装烟气换热和收水装置对节水、余热回收的效果。刘江宁等[4]对湿烟气冷凝过程的传热计算进行了分析,并进行了工程验证。近年来,国内多家电厂也成功利用冷凝换热装置对燃煤机组烟气中的水分和热量进行了回收。但是,以上研究受实验或工程条件的限制,均只是研究了烟气冷凝的效果,而未能对烟气冷凝换热的物理过程进行深入研究。

随着数值模拟和预测技术的发展,通过数值计算方法模拟湿烟气冷凝换热装置内部流动和换热过程成为可能。笔者以某330 MW亚临界机组脱硫塔后湿烟气冷凝换热装置为研究对象,采用数值计算方法模拟其内部湿烟气的流动、冷却和冷凝过程,帮助研究人员更深入地了解该物理现象,同时验证湿烟气冷凝换热装置的设计计算方法。

1 湿烟气冷凝换热装置介绍

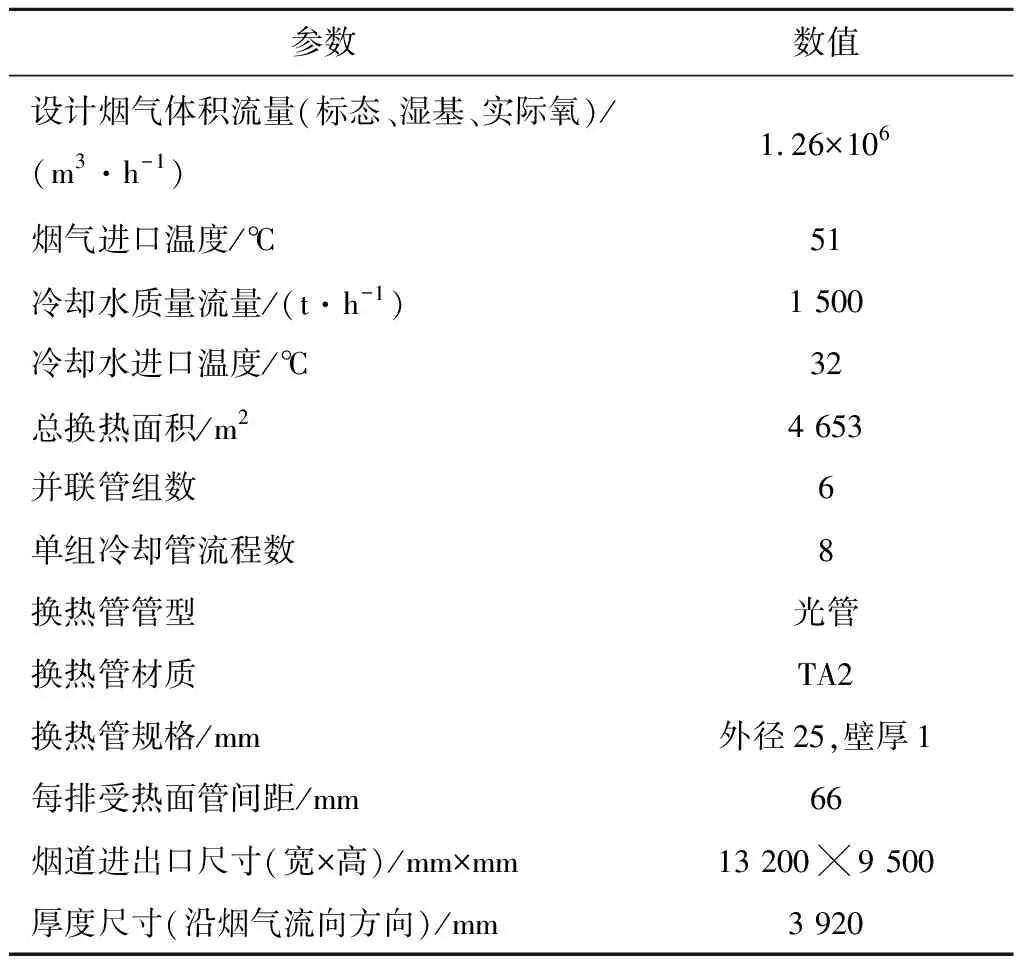

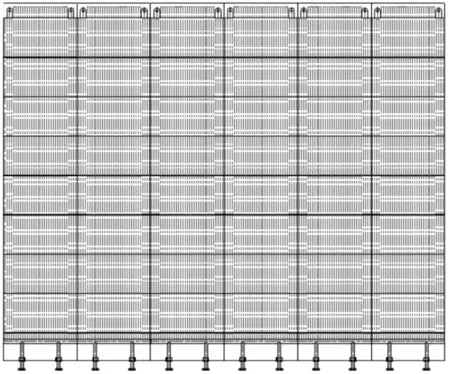

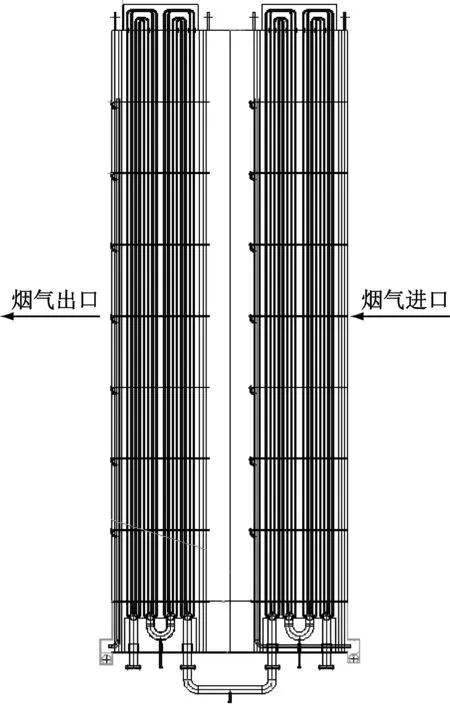

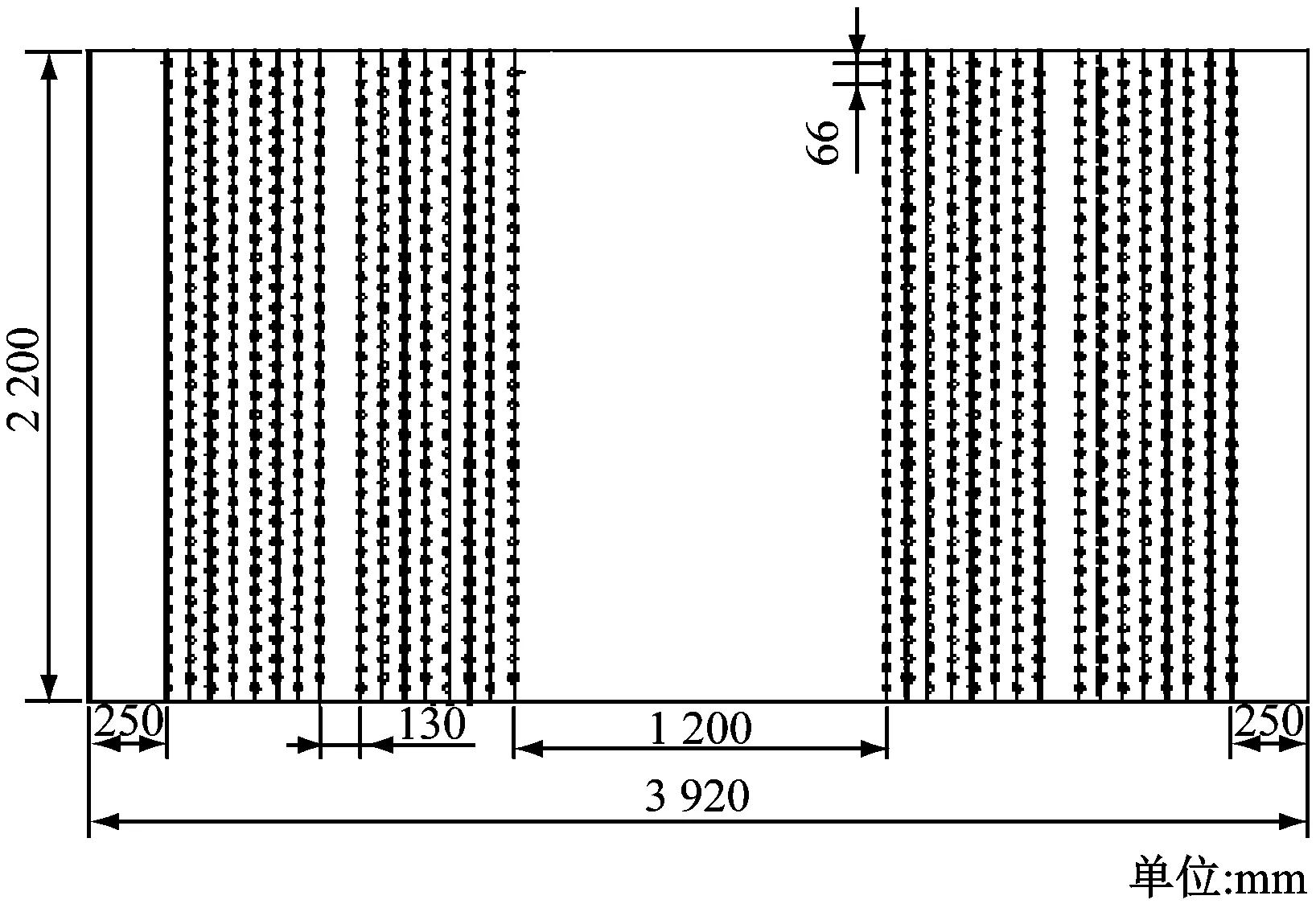

所研究的湿烟气冷凝换热装置应用在某330 MW亚临界燃煤机组上,安装于湿法脱硫塔后的水平烟道内,其技术参数见表1,换热管排布方式见图1~图3。

表1 湿烟气冷凝换热装置技术参数

图1 六组并列管组的排布方式

图2 单管八流程的排布方式Fig.2 Layout of a single pipe with eight flow paths

图3 湿烟气冷凝换热装置冷却管束布置方式Fig.3 Arrangement of cooling tube bundles in the wetflue gas condenser

2 计算模型及控制方程

2.1 流动及换热现象分析

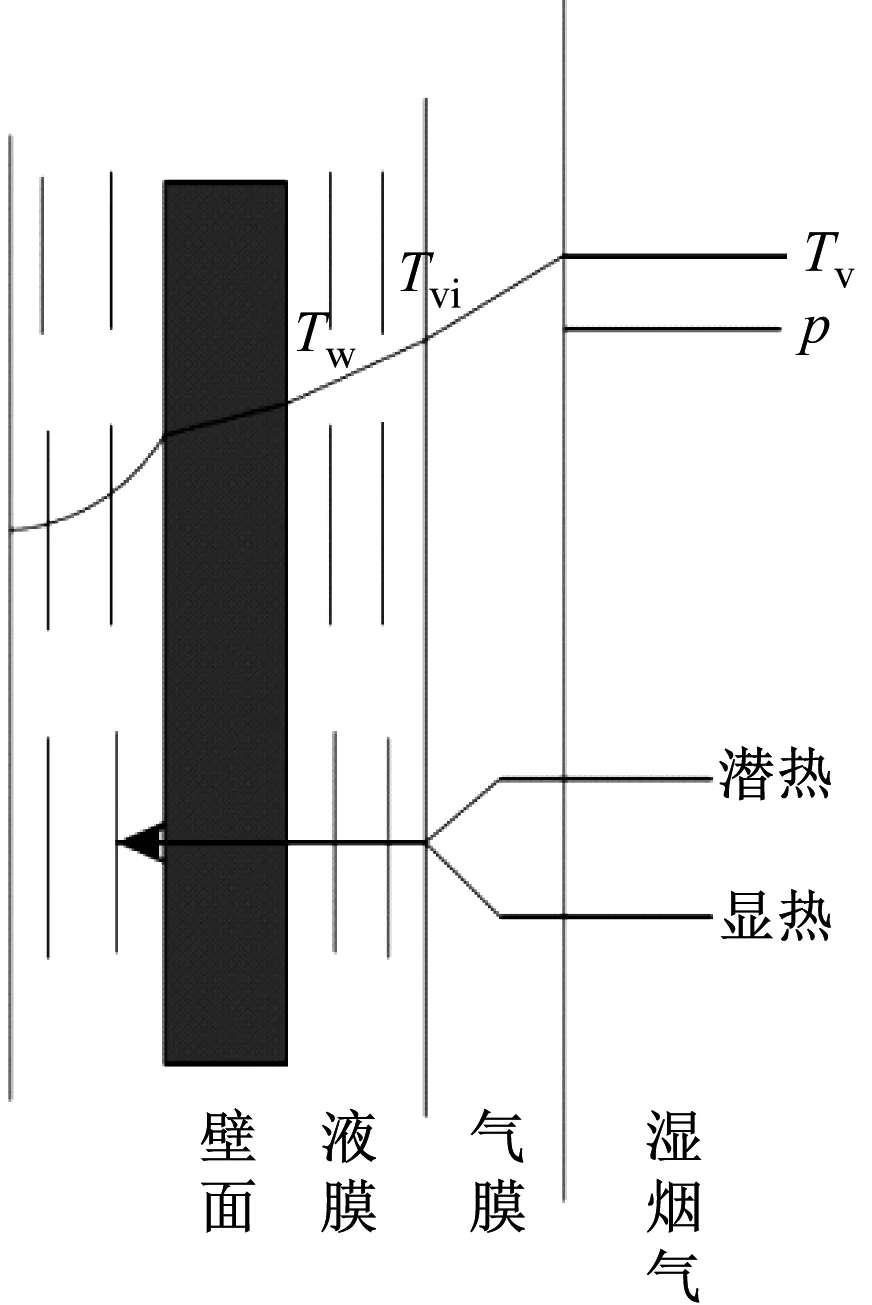

该湿烟气冷凝换热装置为横掠管束的表面式换热器。由于流过该换热装置的烟气基本为湿饱和状态,因此湿烟气流过冷凝换热装置时是一个传热与传质同时进行的复杂过程(见图4)。

图4 湿烟气冷凝过程Fig.4 Condensation process of the wet flue gas

当湿烟气遇到低于其露点温度的冷却表面时,紧靠壁面的水蒸气发生凝结,形成液膜或液滴,水蒸气的凝结降低了壁面附近的水蒸气分压力。此外,由于不凝性纯烟气的积聚,使其分压力上升,这样在液膜外面又形成了一层气膜。因此,湿烟气与管内冷却水之间的换热必须穿过气膜、凝结液膜和冷却管壁等热阻环节,其中气膜是冷凝换热的主要热阻。同时由于湿烟气冷凝换热装置在传热过程中会有冷凝换热现象,因此整个过程包含以对流方式进行的显热交换(干态传热)和以冷凝方式进行的潜热交换(湿态传热)两部分。

2.2 计算模型

通过以上描述可知,湿烟气冷凝换热装置气侧蒸汽流动的过程是多组分气体的冷却、冷凝的两相流动过程,要建立与实际情况一样复杂的流动传热数学模型非常困难。因此,需要对该物理现象进行一定简化,建立符合湿烟气冷凝换热装置气侧流动特性的数学模型。

(1) 工况假设。假设湿烟气冷凝换热装置进气量稳定,烟气流动过程是定常流动,且管侧冷却水的流动在同一流程的各个冷却管中均匀分布。

(2) 三维问题的二维化。由于沿冷却管管长方向有多个隔板,将湿烟气冷凝换热装置分成多个气室,一定程度上限制了烟气沿管长方向的流动,各个气室的烟气流动可以视为横掠圆管的二维流动。

(3)工质的物性。湿烟气是由干烟气和水蒸气组成的混合气体。湿烟气流过冷凝换热装置后,尽管有少量水蒸气冷凝,但水蒸气凝结后的液相体积与气相体积相比可以忽略不计,故不考虑工质中的液相与气相之间的相互作用,假定湿烟气是一种均匀混合的气体,可认为是单相多组分的不可压缩理想气体,此处将实际烟气简化为氮气、氧气、二氧化碳与水蒸气的混合气体。

(4) 换热条件。湿烟气冷凝换热装置外壳包裹绝热材料,可以近似认为烟气释放的显热和水蒸气冷凝释放的潜热全部被冷却水带走。

(5)水蒸气冷凝的处理。假定烟气以湿饱和状态进入湿烟气冷凝换热装置,随着冷却水把热量带走,烟气温度降低;随着当地烟气温度的不断降低,可以认为烟气中的水蒸气在冷却管管束区内不断地凝结,但因为冷凝量不大,对烟气的流动影响不大,因此仅将水蒸气的冷凝作质量汇处理。

2.3 控制方程

通过上述简化处理,湿烟气冷凝换热装置中烟气的流动与换热过程被简化为单相多组分混合物、具有分布质量汇和分布阻力的定常紊流流动过程。在二维平面直角坐标下,该流动与换热过程的微分方程组可用式(1)的通用形式来表示:

(1)

式中:φ为不同方程对应的物理量,表示l、u、v、k、ε或w;l为质量通量;u、v分别为湿烟气在x、y方向的速度;k、ε分别为紊动能和耗散率;w为水蒸气质量分数;β为多孔率;ρ为湿烟气密度;Гφ、Sφ分别为与φ变量相对应的广义扩散系数和广义源项。

φ取不同物理量时对应的方程以及Гφ和Sφ的物理意义如表2所示。其中,m为分布质量汇,即当地水蒸气凝结率;Fx、Fy为分布阻力;μeff为烟气的有效动力黏度;Deff为水蒸气在烟气中有效质扩散系数。

表2 φ取不同物理量时对应的方程及Гφ和Sφ物理意义

2.4 补充关系式

为了使控制方程得以封闭,还需补充若干必要的关系式,包括饱和温度的计算、物性的确定、局部传热系数的计算、管束区内的分布质量汇和分布阻力的计算等。

2.4.1 烟气温度的确定

由于烟气在湿烟气冷凝换热装置中流动时始终处于湿饱和状态,故湿烟气冷凝换热装置中各处烟气的温度为该处水蒸气分压力相对应的饱和温度值。考虑到烟气湿饱和状态的特殊性,控制方程中没有包含求解烟气温度的能量方程,而是根据水蒸气饱和温度与水蒸气分压力一一对应的关系,由当地水蒸气的分压力计算得到饱和温度。由于烟气处于湿饱和状态,计算得到的水蒸气饱和温度就是烟气的当地温度,而当地水蒸气分压力通过提取当地混合物压力和当地水蒸气的质量分数计算得到。

2.4.2 物性的确定

由于混合物组分的改变,组成混合物的水蒸气和干烟气的状态也会发生变化,从而改变其物性。干烟气和水蒸气若干物性(如密度、黏度和质扩散系数等)变化的补充关系式如下。

(1) 密度。

烟气、水蒸气组分密度ρi表达式为:

(2)

式中:ρ0为参考状态下温度T0和压力p0的气体密度;Ti、pi分别为干烟气或水蒸气的温度和分压力。

(2) 黏度。

湿烟气黏度按常物性处理,以湿烟气进口处状态确定其数值。烟气中各组分的动力黏度参考文献[5]进行计算。最后湿烟气的混合动力黏度μ计算式如下:

(3)

式中:wi为各组分的质量分数;μi为各组分的动力黏度。

(3) 质扩散系数。

干烟气与水蒸气之间的质扩散系数D为:

(4)

式中:D0为混合气体参考状态(T0,p0)下的质扩散系数;T、p分别为混合气体的温度和压力。

2.4.3 局部传热系数

由于湿烟气与冷却水在传热过程中的状态不断变化,因此二者之间的传热情况也不同,形成了不同的局部传热系数。局部传热系数采用分部计算法进行计算,主要由冷却水侧对流换热热阻、冷却管管壁导热热阻和烟气侧对流换热热阻组成,可通过式(5)近似计算局部传热系数k:

(5)

(6)

(7)

式中:do、di分别为冷却管的外径和内径;hi为冷却水与冷却管内壁之间的对流传热系数;rλ为冷却管壁的导热热阻;hoc为冷却管外壁与凝结液膜间的对流传热系数;hom为冷却管外壁面上的凝结液膜与烟气间的对流传热系数;λ为导热系数;Re为雷诺数;Pr为普朗特数;下标cw表示冷却水, wall表示管壁。

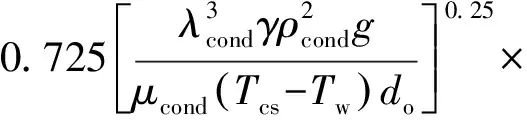

湿烟气的冷凝类似于含有大量不凝性气体的蒸汽冷凝,此处借鉴蒸汽冷凝时的凝结传热系数的实验关联计算式,hoc和hom的计算式[6]如下:

(8)

(9)

式中:g为重力加速度;Tw为管壁温度;ρcond为管内冷却水密度;Nucond为管内冷却水努塞尔数;γ为当地蒸汽的凝结潜热;Tcs为凝结液膜与蒸汽的界面温度;ps为饱和水蒸气压力;a、b为常数,当Re<350时,a=0.52,b=0.7,当Re≥350时,a=0.82,b=0.6。

2.4.4 管束区水蒸气凝结的分布质量汇

在管束区内,烟气中的水蒸气受冷凝结,当地单位体积的水蒸气凝结率m为:

(10)

式中:Δtm为当地对数平均温差;V、A分别为数值计算时管束区内划分的控制体体积和控制体所包含的冷却管换热面积。

2.4.5 管束区的分布阻力

在管束区内,水蒸气凝结形成的液滴会对烟气流动造成一定的流动阻力,形成分布阻力源,其计算式如下:

(11)

3 网格划分及计算条件设置

3.1 几何建模

对湿烟气冷凝换热装置内部烟气的流动区域进行几何建模。假定沿冷却管轴向上流动,传热现象无差异,所建立的二维几何模型如图5所示。

图5 湿烟气冷凝换热装置的二维几何建模图Fig.5 Two-dimensional model of the wet flue gas condenser

图5中为了便于给定出口处的压力边界条件,出口边界相较于湿烟气冷凝换热装置的出口进行适当延长;湿烟气冷凝换热装置在宽度方向上共有6组并列管束,取其中一组进行计算,故上、下边界为对称边界;各边界包围形成数值模拟的流动区域,区域内从右至左排列了8个流程的冷却管束,冷却管的外壁为固壁边界。

由于地方政府官员身份的特殊性,往往具有比普通民众更大的影响力,他们发布的微博更能引起社会的关注。地方政府官员通过微博成为社会舆论引导者的同时,也常常成为舆论的焦点。基于微博传播的快捷性和其影响的广泛性,地方政府官员必须对自己的微博给予高度的重视,树立起良好的公信力,从而使官员微博发挥正确的导向作用。在以往的微博事件中,民众在对政治制度信任的同时表现出对官员个体行为的不信任,在对中央政府信任的同时表现出对地方政府的不信任。所以,加强对地方政府官员微博公信力的建设十分必要。

对湿烟气冷凝换热装置二维计算区域进行网格划分。非管束区采用四边形网格,管束区内,在每根冷却管外面生成4层边界层网格,然后采用三角形网格。图6给出了网格数为363 560的整体图和局部展示图。

(a) 网格整体图

(b) 网格局部展示图图6 湿烟气冷凝换热装置二维计算区域的网格划分图Fig.6 Grid division for two-dimensional calculation domain ofthe wet flue gas condenser

3.2 网格无关性验证

为保证数值计算的准确性,在设计工况下对湿烟气冷凝换热装置进行网格无关性验证,选取网格数分别为221 712、363 560和472 435,结果见表3。

由表3可知,3个网格数下的计算结果差异很小,故3个网格都已满足网格无关性验证的要求,最终选取网格数为363 560。

表3 网格无关性验证

3.3 边界条件的给定

烟气进口速度为3.31 m/s, 水蒸气质量分数为8%,温度为51 ℃;烟气出口压力设定为101 325 Pa;冷却水速度为1.268 m/s,进口水温为32 ℃;冷却管壁面设为固定无滑移边界条件;湿烟气冷凝换热装置6组并列管束间的界面设为对称边界条件。

3.4 UDF程序的编写和加载

利用Fluent软件的UDF功能:(1) 根据当地状态计算干烟气和水蒸气密度的DEEFINE_PROPERT;(2) 根据当地状态计算干烟气与水蒸气间质扩散系数的DEEFINE_ DIFFUSIVITYUDF;(3) 计算当地单位体积水蒸气凝结率、水蒸气凝结液滴阻力的DEFINE_SOURCE;(4) 计算8个流程的冷却水出口温度的DEFINE_ADJUST等若干宏的程序编写,并在Fluent平台里加载。

4 数值模拟结果与分析

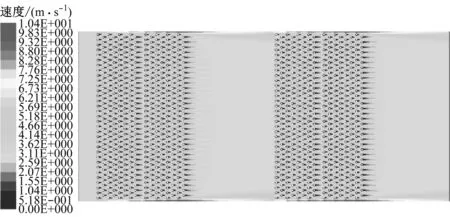

在设计工况下,对湿烟气冷凝换热装置内部的流动进行数值计算,得到与流动、冷凝传热相关各参数的分布情况。

图7 湿烟气冷凝换热装置内部流场速度分布云图Fig.7 Velocity distribution in flow field of the wet fluegas condenser

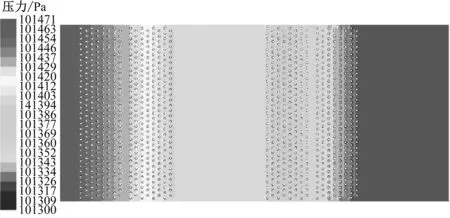

图8给出了湿烟气冷凝换热装置内部流场的压力分布云图。由图8可知,蒸汽在流动方向上的压力逐渐降低,但由于烟气黏度较低,压力也呈现沿宽度方向无变化的趋势,这也与速度分布云图相互印证。

图8 湿烟气冷凝换热装置内部流场压力分布云图Fig.8 Pressure distribution in flow field of the wet fluegas condenser

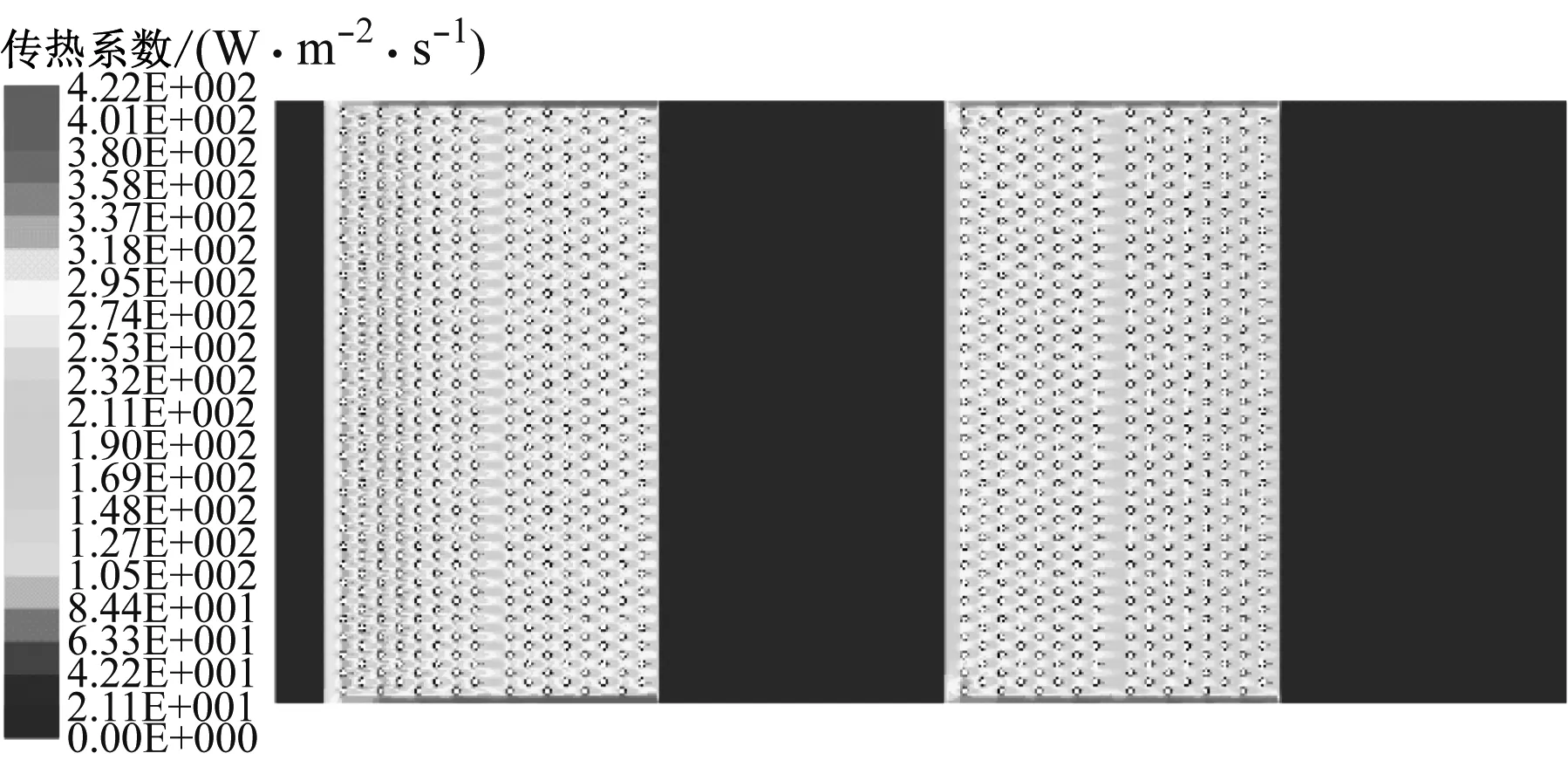

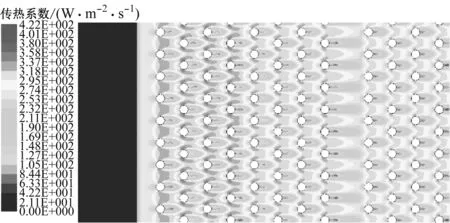

图9给出了湿烟气冷凝换热装置管束区的传热系数分布。从图9可以看出,传热系数与速度分布云图相对应,在速度大的区域传热效果较好,而在冷却管尾流区域,传热系数相对较小。同样,速度在宽度方向上的周期性分布也使得传热系数每一列冷却管在宽度方向上呈周期性分布。

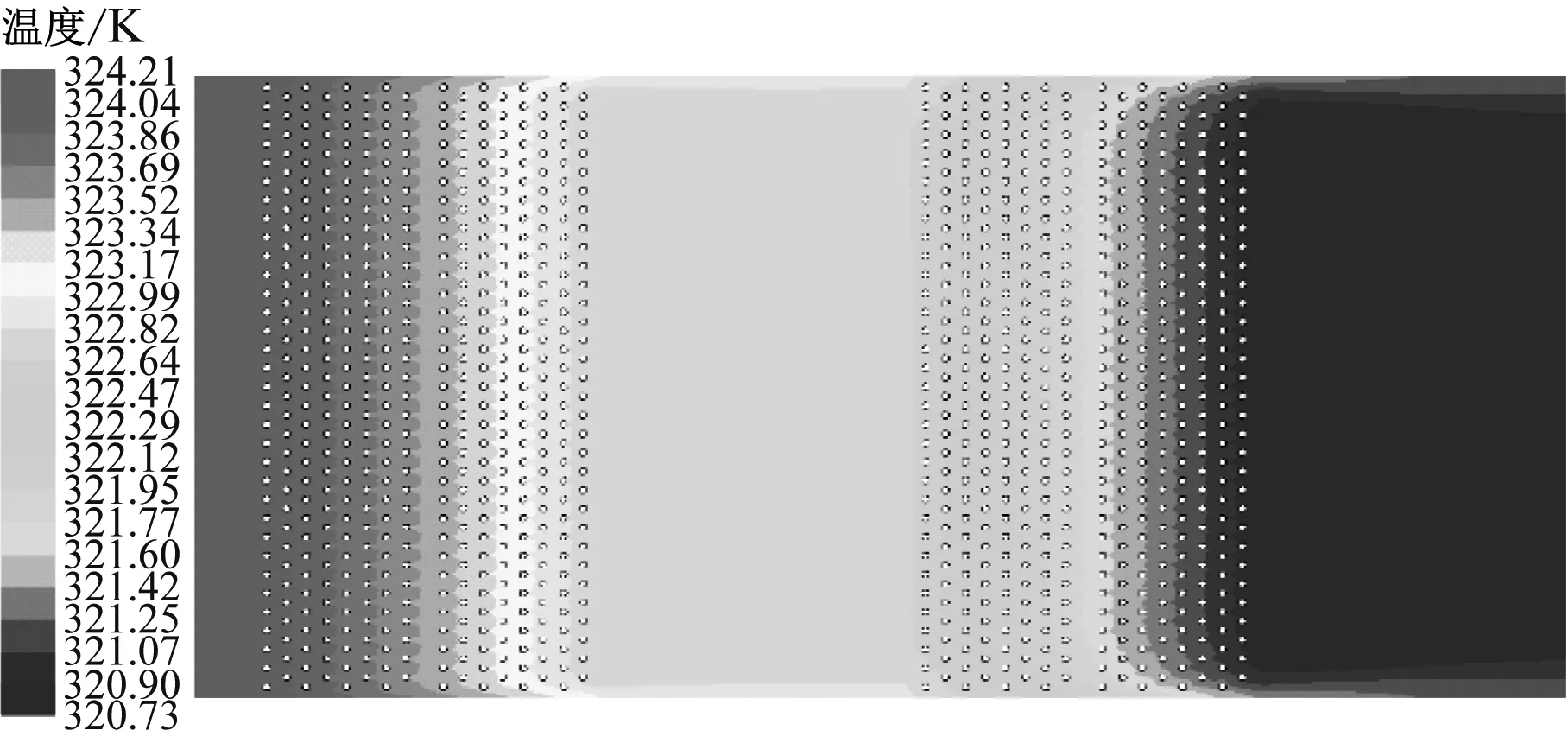

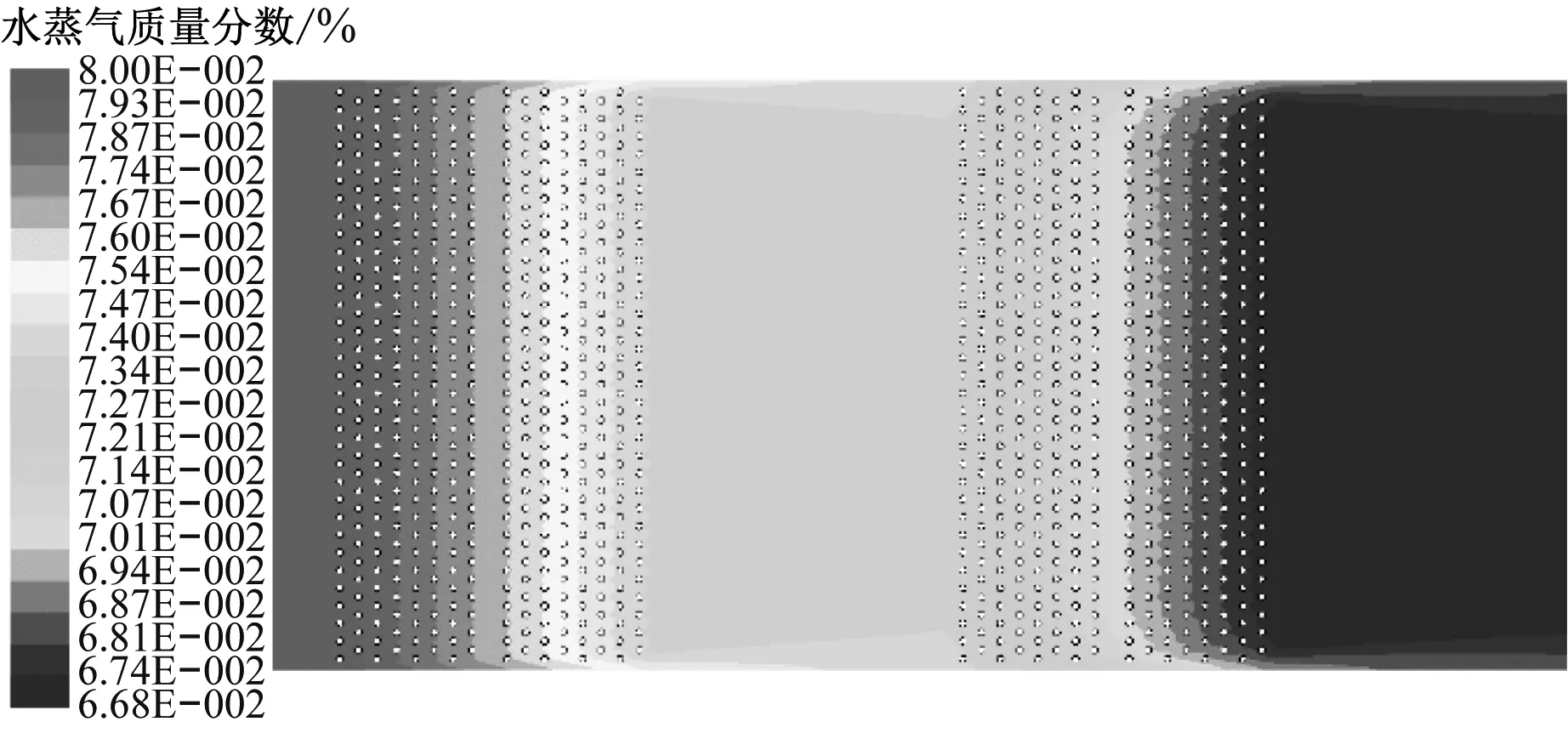

图10和图11给出了湿烟气冷凝换热装置内部烟气温度分布云图和水蒸气质量分数分布。从图10可以看出,随着蒸汽从左至右依次流过8个流程的管束区,冷却管对烟气起到冷却作用,烟气温度不断降低。与此同时,由于烟气温度的降低,烟气的含湿能力也不断降低,烟气中的水蒸气冷凝下来,因此烟气中水蒸气质量分数也逐渐减小,图11反映了烟气流过管束区时的蒸汽冷凝情况。另外,由于宽度方向上传热系数小范围的周期性变化,以烟气冷却和水蒸气冷凝在湿烟气冷凝换热装置宽度方向上差别不大,除了6组并列管束间的间隙区附近外,其他区域的水蒸气质量分数数值几乎一致。

(a) 传热系数分布云图

(b) 局部放大区域传热系数分布云图图9 湿烟气冷凝换热装置内部流场传热系数分布云图Fig.9 Heat transfer coefficient distribution in flow field ofthe wet flue gas condenser

图10 湿烟气冷凝换热装置内部流场温度分布云图Fig.10 Temperature distribution in flow field of the wetflue gas condenser

图11 湿烟气冷凝换热装置内部流场水蒸气质量分数分布云图Fig.11 Distribution of steam mass fraction in flow field ofthe flue gas condenser

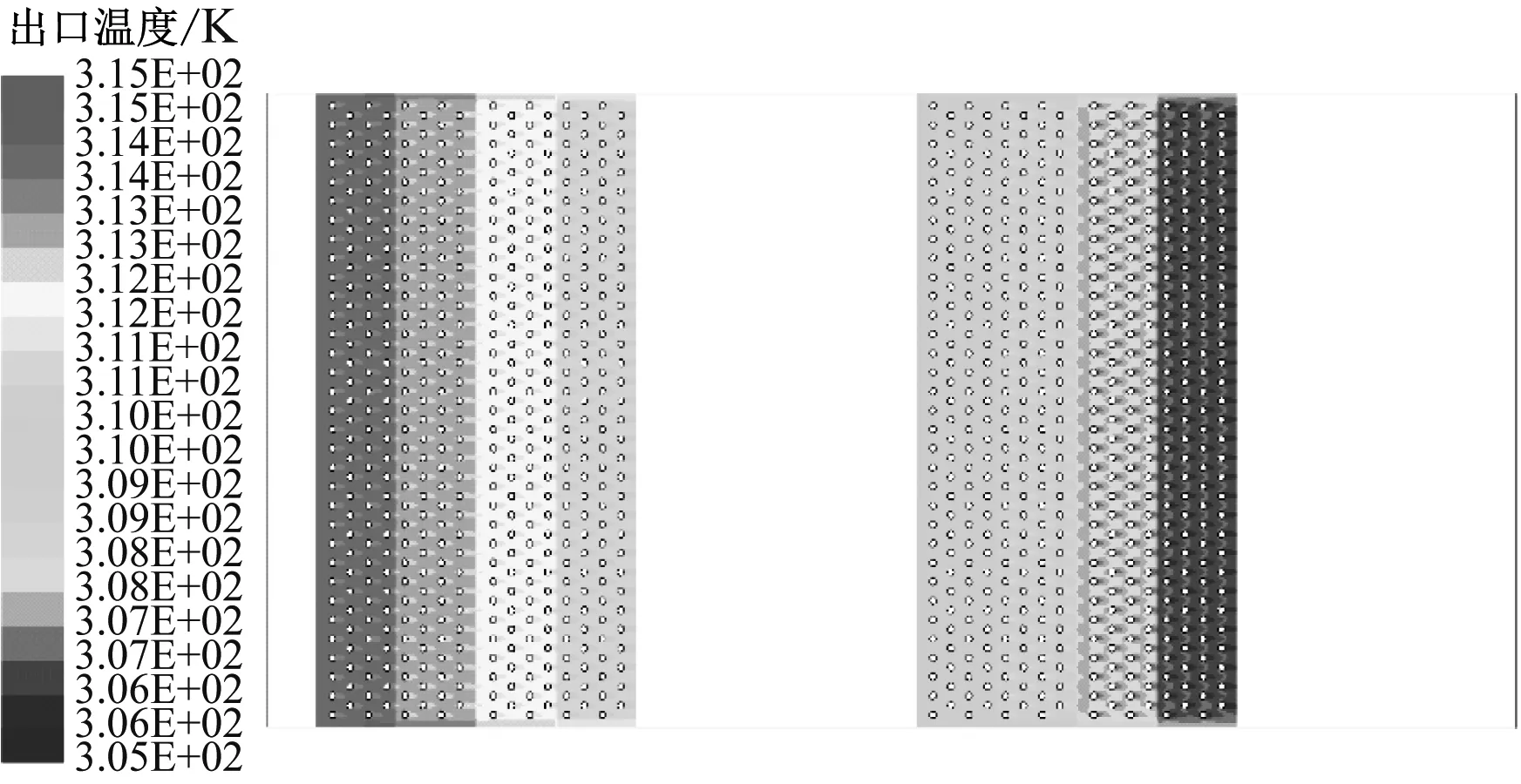

图12给出了湿烟气冷凝换热装置管束各流程冷却水出口温度分布云图。图中流程1~流程8的冷却水出口温度分别为33.3 ℃、34.4 ℃、35.5 ℃、36.6 ℃、37.6 ℃、38.7 ℃、39.7 ℃和40.7 ℃,由此可知每一段流程冷却水的温升基本一样,都在1 K左右,表明8个流程管束区的热量分配较为均匀。

图12 湿烟气冷凝换热装置冷却水出口温度分布云图Fig.12 Outlet temperature distribution of cooling water in flowfield of the wet flue gas condenser

对数值模拟计算结果进行分析得出:

(1) 该湿烟气冷凝换热装置进口烟气压力为101 465.7 Pa,则烟气流过该装置的压损为140.7 Pa。

(2) 该湿烟气冷凝换热装置烟气出口温度为47.65 ℃,因此烟气流过湿烟气冷凝换热装置后温度降低了3.35 K。

(3) 该湿烟气冷凝换热装置出口水蒸气质量分数为6.7%,同进口处相比减小了1.3%,说明烟气流过湿烟气冷凝换热装置时,水蒸气得以冷凝析出。

5 应用实例

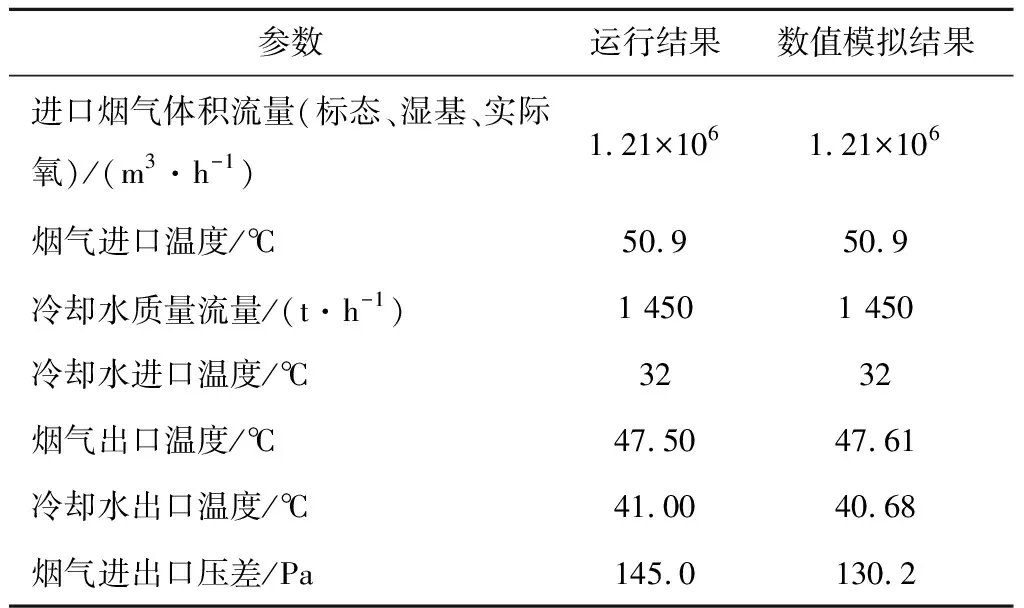

该湿烟气冷凝换热装置已于2019年在某330 MW亚临界燃煤机组上投运。选取湿烟气冷凝换热装置某一工况进行数值模拟,电厂记录的运行结果与数值模拟结果的比较见表4。

表4 湿烟气冷凝换热装置运行结果与数值模拟结果

由表4可知,该湿烟气冷凝换热装置实际运行结果与数值模拟结果基本吻合,因此,数值计算方法能够对湿烟气冷凝换热过程进行较为准确地模拟,可作为今后同类装置的重要设计依据。

6 结 论

(1) 数值计算方法能够对湿烟气冷凝换热的物理过程进行较为准确地模拟,为今后类似的工作提供了一条有意义的研究途径。

(2) 通过数值模拟可知,对于所研究的湿烟气冷凝换热装置,湿烟气流经该装置的压损为140.7 Pa,烟气温度降低了3.35 K,水蒸气质量分数减小了1.3%。

(3) 数值模拟结果同实际运行结果对比表明,烟气出口温度和冷却水出口温度的数值模拟结果与运行结果基本一致,压损数据偏差约为10%,在工程可接受范围内,表明数值模拟可作为今后湿烟气冷凝换热装置的重要设计辅助手段。