基于凝结水节流的新型协调优化控制策略

赵 征,于悦波,孙昊天

(华北电力大学 控制与计算机工程学院,河北保定 071003)

为实现节能减排,新能源发电技术得到了迅猛发展。但由于风电、光伏发电等新能源电力具有随机性和间歇性,其并网过程会对区域电网的供电品质造成很大影响,这就需要燃煤机组快速变负荷以平抑新能源发电容量的大幅度波动,从而消纳更多的可再生能源[1]。

凝结水节流技术于1998年被提出,该方法通过调节抽气管道阀门开度快速提升机组的变负荷速率[2]。姚峻等[3]将凝结水节流控制策略应用在某电厂900 MW机组上,验证了凝结水节流对提升机组快速变负荷能力的可行性。唐星君等[4-5]验证了凝结水节流能够配合协调控制系统进行机组一次调频的能力。为明确凝结水节流技术的效果及安全运行条件,刘吉臻等[6]、王玮等[7]又进行了更深入的研究。

杨蕃[8]建立了凝结水节流与协调控制系统相结合的控制方案,在满足功率增量的情况下对除氧器水位进行控制,但是所用除氧器上水门开度与功率增量的模型为单一工况下的线性模型,没有考虑模型参数在不同工况下的变化情况。孔德安等[9]给出了机组含凝结水节流调节的三入两出非线性控制模型,设计了一种融合凝结水节流调节与传统协调控制的新型变负荷控制策略,克服了凝结水节流控制对除氧器水位的影响,但是没有考虑到凝结水泵(以下简称为凝泵)出口母管压力对机组运行造成的影响。

笔者充分考虑了除氧器水位和凝泵出口母管压力在凝结水节流过程中的特性,以及除氧器上水门开度与功率增量的模型参数在不同工况下的变化情况,设计了凝结水节流多回路控制系统,并结合机组原协调控制系统,提出了一种新型协调优化控制策略。

1 凝结水节流原理及模型对象辨识

1.1 凝结水节流原理

凝结水节流是一种利用机组蓄能的快速变负荷策略,其原理[10-11]可阐述为:以升负荷过程为例,假设机组在凝结水节流动作前处于静态,通过凝泵变频或改变除氧器上水门开度的方式使凝结水流量迅速减小,引起加热器管侧的水温升高,进而使加热器内压升高;由于加热器内压与汽轮机抽汽压力的差值变小,导致部分抽汽无法进入加热器并留在汽轮机内继续做功,从而产生提升机组负荷的效果。凝结水节流实质是通过利用回热加热系统除氧器和凝汽器的蓄热能力来改善机组的变负荷性能。

但是,在节流过程中,2种节流信号(除氧器上水门开度和凝泵变频)会同时影响凝泵出口母管压力进而影响到节流效果。大多数学者在设计凝结水节流回路时,都只对功率增量和除氧器水位进行了限制,而忽视了凝泵出口母管压力对节流效果的影响。

1.2 凝结水节流模型对象辨识结果

赵征等[12]根据某350 MW机组实际运行数据,通过粒子群算法辨识得到75%、85%和95%负荷下除氧器上水门开度与凝结水流量模型以及凝结水流量与机组功率模型,结果如表1所示。具体的辨识方法参考文献[12],在此不再赘述。

表1 凝结水系统辨识对象模型[12]

杨蕃[8]根据机组实际运行数据,通过粒子群算法辨识得到凝结水流量与除氧器水位模型Ghf(s):

(1)

式中:s为拉普拉斯算子。

文献[8]忽略了凝泵出口母管压力对节流效果的影响,没有辨识凝泵出口母管压力的相关模型。因此,笔者在文献[8]的基础上进行了凝泵出口母管压力的相关模型辨识。

根据实际对象特性,选择凝泵出口母管压力与除氧器上水门开度的对象模型Gpa(s)为:

(2)

凝泵出口母管压力与凝泵变频的对象模型Gpf(s)为:

(3)

其中,k1、k2为比例增益;T1~T4为惯性时间常数。

通过粒子群算法对凝泵出口母管压力与除氧器上水门开度和凝泵变频的对象模型进行辨识,得到的模型如式(4)和式(5)所示。

(4)

(5)

从图1可以看出,辨识得到的模型能够较好地反映凝泵出口母管压力与2种节流信号之间的关系,具有良好的精度和准确性。

2 凝结水节流多回路控制系统设计

凝结水节流过程中,除氧器水位和凝泵出口母管压力的变化都会影响机组的安全运行。除氧器水位过高时,大量水会从溢水管排出,造成工质和热量损失;除氧器水位过低则会造成给水泵汽化,严重时会造成给水泵损坏,危害机组安全。凝泵出口母管压力异常时也会影响凝结水节流效果。

(a) 除氧器上水门开度与凝泵出口母管压力模型的拟合效果

(b) 凝泵变频与凝泵出口母管压力模型的拟合效果图1 凝泵出口母管压力与节流信号模型的辨识效果

为保证节流效果及机组在凝结水节流过程中的安全稳定运行,凝结水节流控制策略设计了3条控制回路,包括凝结水节流功率增量控制回路、除氧器水位控制回路和凝泵出口母管压力控制回路。

2.1 凝结水节流多回路控制系统结构

凝结水节流多回路控制系统结构如图2所示。当负荷偏差超出凝结水节流启动死区且凝结水节流相关参数处于安全限度内时,逻辑切换为投入凝结水节流功率增量控制回路,该回路通过改变凝结水流量来提升机组功率;在凝结水节流功率增量控制回路调节作用结束后逻辑切换至除氧器水位控制回路,除氧器开始回水直至水位达到设定值;凝泵出口母管压力控制回路在整个凝结水节流过程中控制凝泵出口母管压力,保证机组安全运行。

图2 凝结水节流多回路控制系统结构图

2.2 凝结水节流功率增量控制回路

考虑凝结水节流控制系统的被控对象具有非线性,其相关参数会随着运行工况的变化而变化[13],这会导致只使用单一典型工况下的线性模型不能良好地呈现凝结水节流控制系统的被控对象在变负荷过程中的动态特性。因此,通过模糊增益调度控制器将各典型工况下的除氧器上水门开度与节流功率变化量之间的关系模型进行线性组合,使组合后的模型能够更好地反映实际对象的动态特性;相应的,针对各典型工况设计的控制器也由模糊增益调度控制器线性组合,以保证在变工况下依然能有良好的控制效果。

基于模糊增益调度的凝结水节流功率增量控制回路的系统结构如图3所示。其中,输出y和输入r分别为功率增量和功率增量设定值;模型1~模型3分别为75%、85%、95%负荷下除氧器上水门开度与节流功率变化量的模型,PID1~PID3为对应的控制器。ui为各子控制器的输出;αi为模糊增益调度控制器输出的各子模型的加权因子;yi为各典型工况线性模型的输出;N为机组负荷,MW。选取N作为模糊增益调度控制器的调度变量,范围为245~350 MW。则整个凝结水节流控制系统的输出为:

(6)

全局控制量u为:

(7)

其中,αi满足

(8)

图3 基于模糊增益调度的凝结水节流功率增量回路控制系统结构图

2.2.1 模糊增益调度控制器

模糊增益调度控制器的本质为隶属度函数,如图4所示,模糊增益调度控制器的输入为机组负荷,输出为各个子模型和子控制器的权重值。

图4 机组运行工况对应的隶属度函数

2.2.2 子控制器设计

针对已选取的3种凝结水节流典型工况,根据各个工况点辨识得到的模型设计子控制器。由于凝结水节流可以在机组变负荷初期为机组有效提升快速变负荷能力,且响应速度快,因此选用PI控制作为子控制器。通过粒子群算法整定得到各典型工况下子控制器参数如表2所示。表中,δ为比例带常数,Ti为积分时间常数。

2.3 凝泵出口母管压力控制回路设计

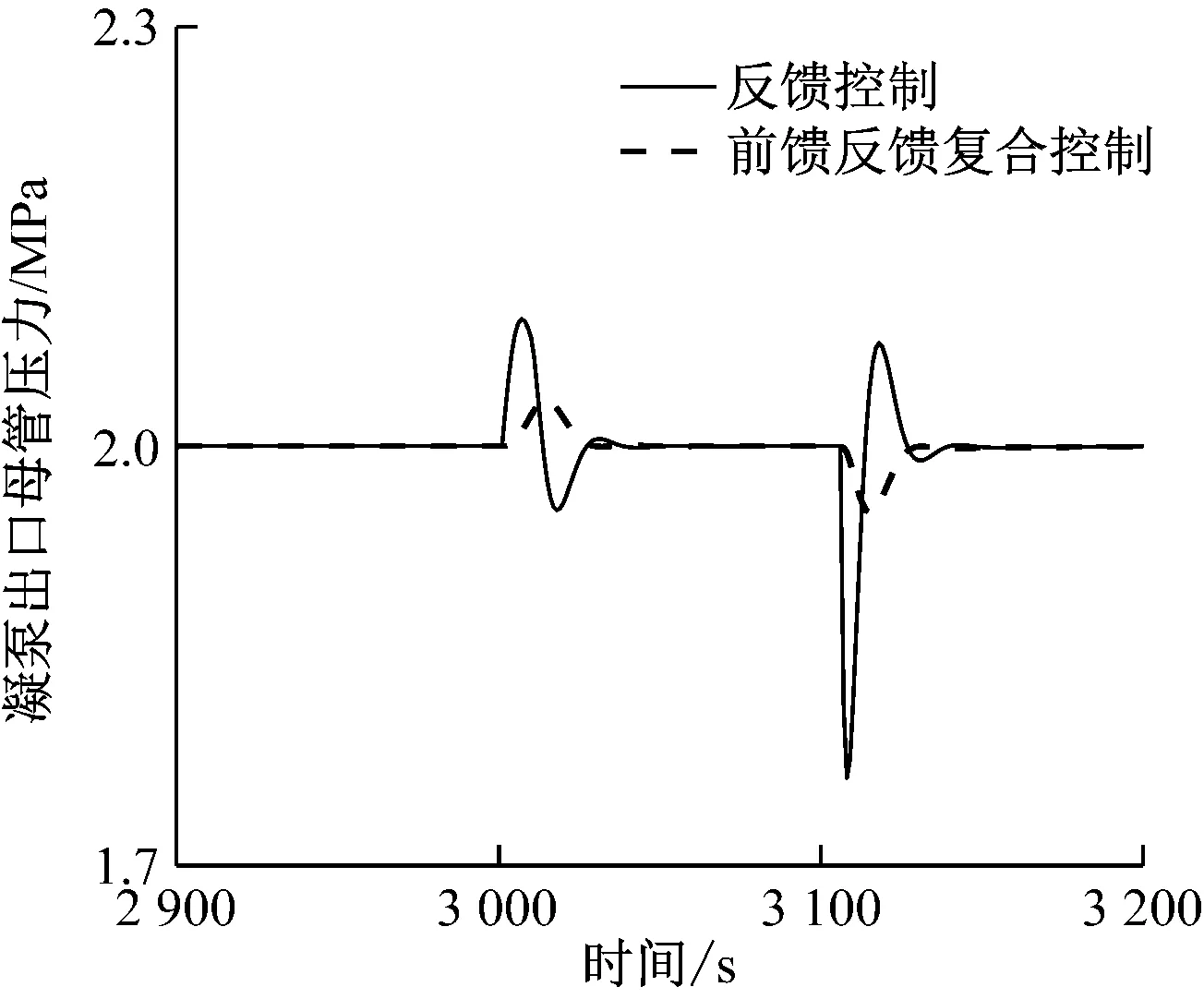

笔者在除氧器上水门节流下,用凝泵变频控制母管压力,将除氧器上水门开度对凝泵出口母管压力的影响看成扰动,采用前馈-反馈控制系统来克服这种干扰,提升控制质量。并与不考虑除氧器上水门开度的影响,只用凝泵变频控制凝泵出口母管压力的反馈控制进行了对比。

表2 各子控制器参数

根据辨识得到的凝结水节流模型推导得出凝泵出口母管压力控制回路的前馈控制器传递函数Gcf(s)为:

(9)

图5为引入前馈控制前后凝泵出口母管压力控制回路的控制效果对比。从图5可以看出,所提出的这种前馈-反馈控制具有更好的控制效果。

图5 不同控制方式的效果对比

3 新型协调优化控制系统设计

3.1 新型协调优化控制系统结构及原理

凝结水节流控制系统虽然能够在响应初期有效地提高机组变负荷能力,但由于在调节过程结束之后需将凝结水流量恢复原始状态,且在机组变负荷操作末期,电网的变负荷任务应完全由机炉协调控制系统通过改变给煤量来承担,凝结水节流仅仅作为前期提高变负荷速率的辅助手段。因此,凝结水节流控制系统需与机炉协调控制系统共同动作,相互协调配合来完成变负荷操作。

3.1.1 新型协调优化控制系统结构

图6给出了新型协调优化控制系统结构图。其中,ΔNcw为凝结水节流功率增量控制回路中凝结水节流功率增量设定值,ΔNcw限值由通过线性插值法确定的机组负荷与凝结水节流功率增量的函数关系确定;pm、H和ΔNe分别为凝泵出口母管压力、除氧器水位和凝结水节流为机组带来的功率增量。

图6 新型协调优化控制系统结构图

(10)

3.1.2 新型协调优化控制系统原理

当机组接收到变负荷指令时,负荷设定值经过计算生成凝结水节流功率增量的设定值输入给凝结水节流功率增量控制回路,立即激活凝结水节流动作来快速响应机组变负荷需求;同时,将机组负荷与凝结水节流功率增量控制回路输出的功率增量之差作为反馈量引入协调控制系统,以更好地实现对机组变负荷的控制。

除氧器水位控制回路和凝泵出口母管压力控制回路可以保证机组相应参数在凝结水节流过程中处于安全范围,从而使机组在安全运行的情况下有效利用凝结水节流系统部分蓄能。

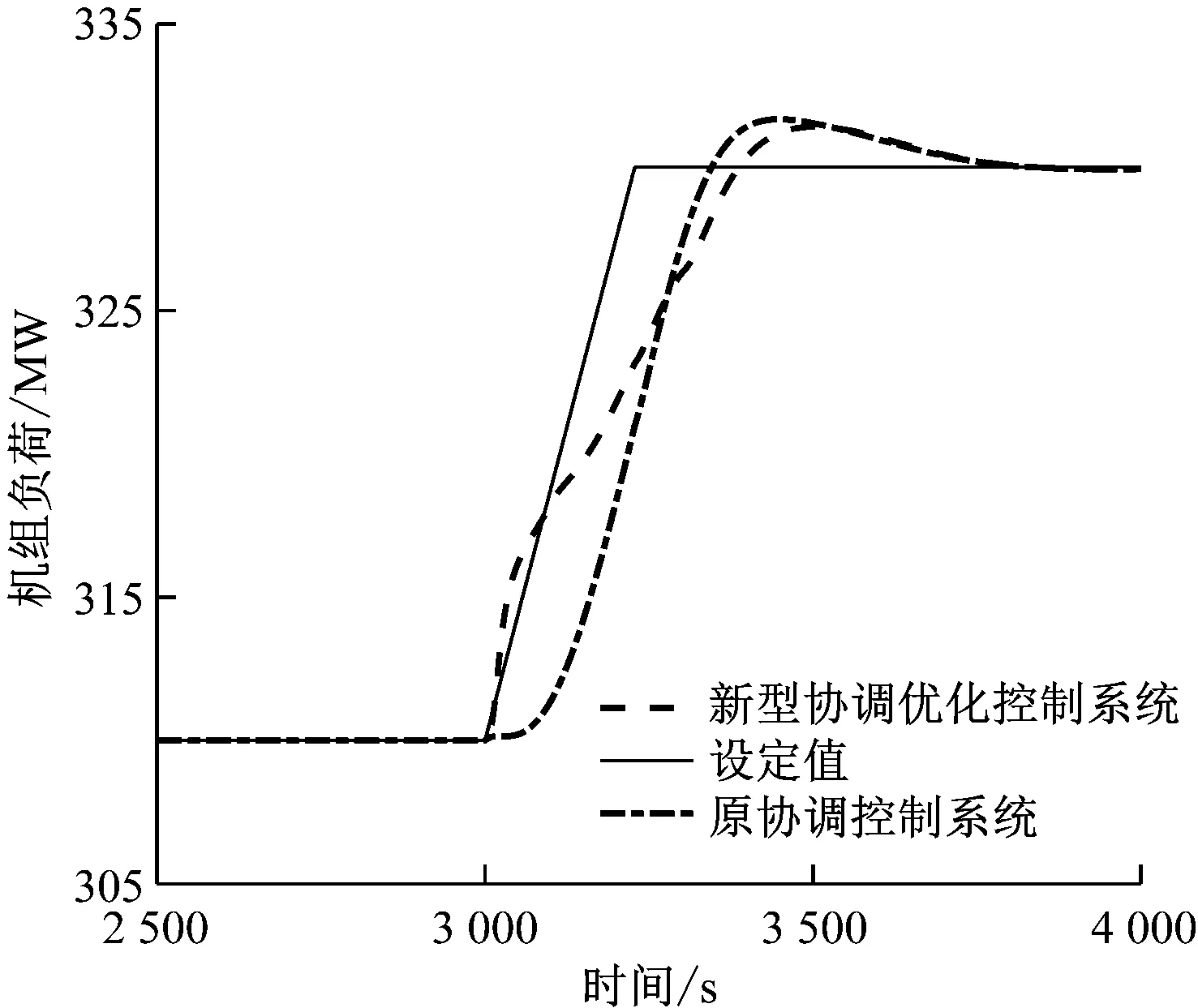

图7(a)为机组在310 MW负荷下新型协调优化控制系统和原协调控制系统的控制效果对比图。在3 000 s时接收到升20 MW负荷指令后,新型协调优化控制系统10 s后跳出死区,40 s后负荷升至315.5 MW,变负荷速率达到最大为每分钟3.1%额定负荷。从图7(a)可以明显看出,所提出的新型协调优化控制系统在节流初期负荷变化速度更快,而且在快速变负荷的情况下,超调量也有所减小。

图7(b)为节流过程中各参数的变化情况。在机组运行至3 098 s时,节流过程结束,凝结水节流系统控制回路发生切换,由凝结水节流功率增量控制回路立即切换至除氧器水位控制回路,机组开始回水以备下次利用。在节流过程中受凝泵出口母管压力控制回路控制,凝泵出口母管压力几乎无明显变化。

对比图7(a)和图7(b)还可以看出,凝结水质量流量的恢复虽然会引起机组变负荷速率的下降,但在除氧器回水速率的限制下,机组依然能够获得良好的负荷提升效果。

3.2 新型协调优化控制系统在“两个细则”下自动发电控制(AGC)考核指标的计算

根据国家能源局华北监管局[14]提出的“两个细则”,将机组AGC调节性能分为调节速率K1、精度K2和响应时间K33个指标,结果见表3。通过计算其综合指标的形式对机组进行考核,综合指标Kp表达式为:

(a) 控制方案的效果对比

(b) 过程参数变化图7 机组在310 MW负荷下的变负荷响应曲线Fig.7 Load response curve of the unit at 310 MW

表3 AGC考核指标Tab.3 AGC inspection index

Kp=K1×K2×K3

(11)

从表3可以看出,相比于机组原协调控制系统,新型协调优化控制系统的各项AGC考核指标都有所提升,表明新型协调优化控制系统具有更优秀的动态性能。

4 结 论

(1) 所提出的新型协调优化控制方案可以在保证机组安全平稳运行的前提下,使凝结水节流控制系统较好地配合原协调控制系统,弥补原协调控制系统变负荷初期响应速率慢的缺点,提升机组的动态性能。试验表明,凝结水节流在响应初期为机组提供的最高变负荷速率达到每分钟3.1%额定负荷。

(2) 用凝泵变频控制母管压力,将除氧器上水门开度对凝泵出口母管压力的影响看成扰动,采用前馈-反馈控制系统可有效克服除氧器上水门开度变化对凝泵出口母管压力的干扰,提升了凝泵出口母管压力的控制质量。