商业化液体火箭箭体结构低成本快捷制造技术

杨瑞生,陈友伟,王婧超,丛 延

(北京宇航系统工程研究所,北京 100076)

引 言

商业航天是航天事业发展到一定阶段的必然产物,是当今世界航天发展的大趋势。为了适应这种趋势,作为运载火箭重要组成部分的箭体结构也在不断探寻适用于商业航天的有效模式。

自航天事业诞生之初,各国所取得的成就,都是在国家统一规划和组织下完成的,甚至是集全国之力进行研发。早期的航天事业多用于军事用途,技术研发封闭,基本没有商业化用途。20世纪80年代,国际市场商业发射需求明显增多,很多没有发射能力的国家急需商业卫星发射,这就给航天发射领域带来了商业化要求。美国、欧洲、日本和中国均投入到商业发射领域的竞争,纷纷开展运载火箭的商业化研制,但是此时的商业发射仍然是以国家间的竞争为主,由政府部门主导参与[1-5]。

在此契机下,我国的液体运载火箭结构研制提出了“三化”理念,即通用化、系列化和模块化[6]。通过主要组件及分系统的“三化”组合,使火箭具有发射不同质量、不同轨道、不同有效载荷的能力,具有很高的可靠性和适应性,最具代表的就是“长征三号A”(CZ-3A)系列运载火箭和我国新一代运载火箭[7]。在此基础上,又进行了管理模式创新,开展典型结构产品组批生产工作,大大提高了箭体结构的交付效率[8]。

近年来,随着互联网经济的繁荣和工业基础能力提升,以美国为首的商业航天再次焕发生命力,社会资本竞相进入商业发射领域,同时也为传统的运载火箭结构研制带来了新技术和新模式。全球航天产业正处于能力和市场快速发展的黄金时期,商业航天成为助推航天产业发展的强劲动力,是全球航天活动的新生力量[9]。军、政、民、商在航天活动上的共同利益驱动着商业航天的快速发展,推动太空军、民、商力量走向深度融合[10]。面对商业化竞争的加剧,箭体结构低成本快捷制造之路势在必行。

1 液体火箭箭体结构概述

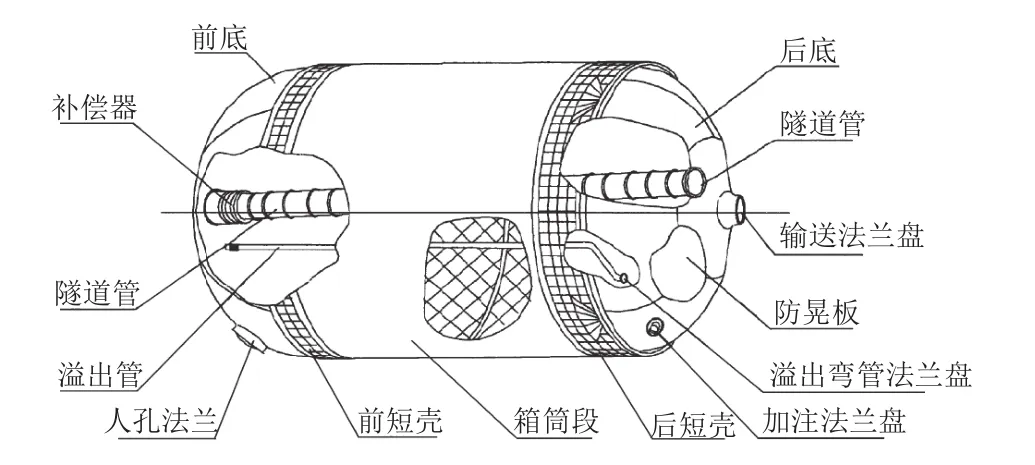

液体运载火箭箭体结构主要由贮箱结构和舱段结构组成,主要作用为箭体维形、结构传力、增压输送及其它系统仪器电缆安装载体。贮箱结构还用于贮存液体推进剂,舱段结构是除了贮箱以外的箭体结构统称,又称为干结构。贮箱结构和舱段结构的零部件组成如图1所示。

图1 液体运载火箭组成示意图Fig. 1 Composition of liquid rocket

贮箱结构主要由箱底、短壳、筒段、推进剂管理系统、管路系统、接口附件、绝热结构等部分组成,如图2所示。由于承担贮存推进剂的功能,对结构密封性能要求较高,常规金属贮箱各零部件间主要通过焊接装配,贮箱各组成部分又涉及到各种制造工艺,衍生出了如贮箱箱底的制造技术,组成筒段和短壳的壁板等大型零件的制造技术,共底结构的特殊制造工艺等。对于追求轻质高效的复合材料贮箱则又有一系列的制造技术。

图2 贮箱结构简图Fig. 2 Schematic diagram of the tank structure

舱段结构包括典型的蒙皮桁条结构、杆系结构、夹层结构等。蒙皮桁条主要通过铆接方式装配,装配时可以采用整部段同时上架铆接或者组成蒙皮桁条类壁板后再上架装配的形式。夹层类结构则又可能涉及复合材料的制造工艺。

通过上文可知液体火箭结构复杂,零部件多,我国某型运载火箭结构的零件总数大概3万件,新一代低温运载火箭系统更复杂,零部件数量更多,涉及了大量制造技术。同时箭体结构产品尺度大,使得制造工艺复杂,加上运载火箭任务定制化需求,每发火箭都需要进行改装研制,研发成本高、周期长。技术创新依托型号牵引,技术进步慢,知识产权转化为市场应用动力不足,国企机制限制较多,这些都限制了箭体结构的商业化发展。

为了解决以上困局,开拓液体火箭商业发射市场,真正做到低成本、快履约,需要结合重点结构产品制造技术现状,进行快捷制造技术探索。重视创新与继承相结合,推动高新技术融合,将新材料、新装备应用于结构制造,降低了航天制造的门槛,使航天器研制可以在更低成本、更小型化的基础上进行。

2 液体火箭关键结构制造技术现状

2.1 箱底制造技术

目前国内贮箱箱底普遍采用顶盖、瓜瓣、叉形环及法兰等零件焊接装配而成,但随着国内装备及制造水平的不断提升,以整体成型为代表的箱底制造技术迅速发展。整体成型箱底可大幅度缩减工序、降低成本、提高生产效率,另外由于减少了多条主焊缝,实现结构轻质化的同时提高了产品可靠性,已逐渐成为未来箱底制造的发展趋势。

箱底整体成型主要存在三种技术实施途径:整体旋压成型、流体压力成型以及多时空脉冲强磁场成型。整体旋压成型又可分为有芯膜旋压和无芯膜旋压等。

整底旋压成型工艺在国外发展已经非常成熟。2007年,美国国家航空航天局(National Aeronautics and Space Administration,NASA)采用有芯模热旋工艺制造了直径Φ4.2 m箱底,使用的原材料为2195Al-Li合金,其制造流程为:板料焊接→焊后热处理→强力旋压→热处理→机械加工[11]。H-2B火箭Φ5.2 m贮箱箱底由日本宇宙航空研究开发机构(Japan Aerospace Exploration Agency,JAXA)和三菱重工于2008年、在H-2A火箭Φ4 m贮箱箱底基础上共同开发、制造,其制造工艺如下:将大尺寸的铝合金板材置于碗状模具上进行多道次挤压塑性变形以实现预成型效果,然后对预成型构件进行多道次旋压终成型,其中多道次预成型及旋压终成型过程中要反复进行热处理和机械加工,最后将终成型构件精加工为符合要求的贮箱箱底[12]。2009年,NASA与德国MT空间研究所合作,采用搅拌摩擦焊工艺制备旋压板料,利用MT空间研究所的“凹面净近旋压成型技术”(2006年申请专利),采用无芯模对轮旋压直接成型了直径Φ5.5m贮箱箱底。欧洲针对“阿丽亚娜5号”(Ariane 5)火箭5 m直径2 219铝合金箱底进行了整体旋压攻关[13],美国也进行了5.5 m直径2 195铝锂合金箱底旋压工艺开发[14]。

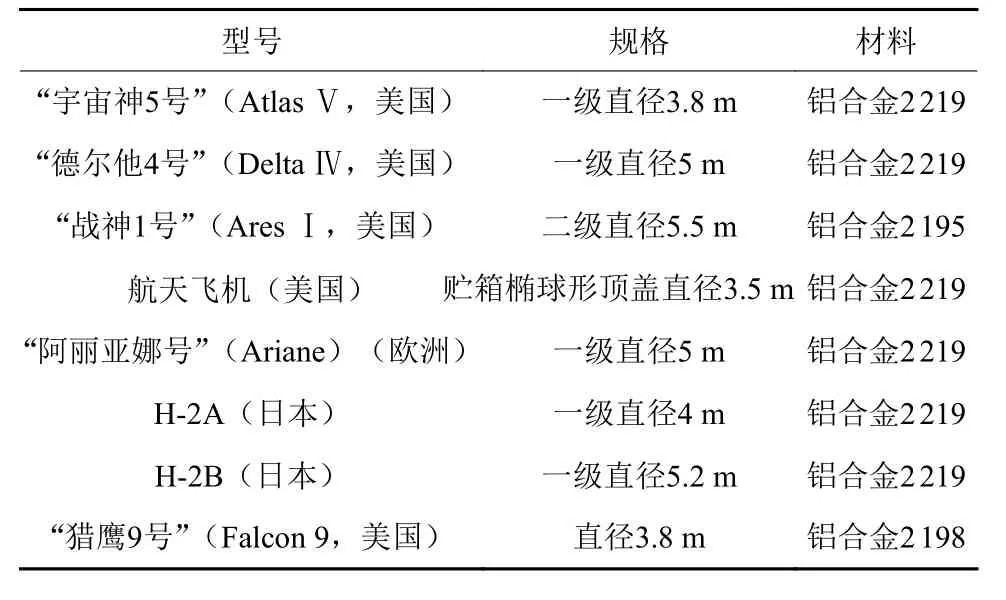

目前国外主流运载火箭推进剂贮箱箱底均已经实现了整体旋压成型,如表1所示。

表1 国外旋压成形箱底应用情况Table 1 The forming technology of foreign tank dome

流体压力成型也称高压流体成型或内高压成型,其原理是将板材装夹在中空模具里,利用高压液体(水溶液或者油液)作为成型介质,对坯料施加超高压,同时在坯料的适当部位施加其它作用力,使得坯料产生塑性变形,并在多种外力作用下与模具紧密贴合,最终形成中空的整体结构零部件[15],如图3所示。

图3 流体成形整体箱底Fig. 3 The integral hydroforming tank dome

哈尔滨工业大学苑世剑教授团队提出的双向可控加压流体高压成型新技术攻克了火箭燃料贮箱箱底成型中起皱和开裂缺陷并存的国际性难题,突破国外技术封锁,在国际上首次直接成型出运载火箭直径Φ3m级燃料贮箱薄壁整体箱底。

华中科技大学国家脉冲强磁场科学中心基于多级多向脉冲强磁场成型技术,提出一种以电磁力代替传统机械压力的电磁压边方法和适于高速成型的惯性约束工装平台,解决了传统成型过程中大尺度构件成型受压力设备台面尺寸限制的问题,实现了压边力、成型力的解耦调控,为大型壳体件的整体成型提供了有效手段[16]。

2.2 壁板制造技术

2.2.1 贮箱壁板制造工艺

根据具体载荷条件不同,贮箱壁板可设计为光筒结构和网格加筋结构,光筒结构一般用于内压设计,网格加筋结构则在轴压设计时表现出更高的结构效率。光筒壁板由于具有均匀的厚度,其制造工艺相对稳定成熟。网格加筋壁板由于筋条结构的存在需综合考虑壁板减薄及滚弯工艺。

化铣加工不产生切削应力,非常适用于特薄、易变形、大面积的零件,因此在早期贮箱壁板等大型零件的减薄上得到广泛应用。化铣加工工艺方法使用强酸、强碱腐蚀液实现对金属的铣切加工,对零件的加工精度控制则通过涂保护胶和刻形实现,由工人手工操作完成。化铣工艺方法因使用强腐蚀性化学介质,对环境有害,并且零件的加工精度严重依赖工人手工操作。

为实现壁板厚度精确控制、绿色制造的要求,壁板机械铣成为替代化铣工艺的首选方案。壁板机械铣成熟的工艺方案包括先铣后弯和先弯后铣两类。先铣后弯,为平板状态加工出网格结构,再钣弯成曲板。此种加工方法对机加设备要求稍低,但是因网格分布不均匀造成局部刚度变化,对钣弯成型工序要求高。天津航天长征火箭制造有限公司通过采用滚弯与压弯相结合的工艺方法,克服了数铣短壳壁板成型过程中容易出现裂纹的问题[17]。首都航天机械公司成功制造出我国首个3 350 mm直径火箭贮箱蠕变时效成型壁板,有效解决了壁板生产过程中外形尺寸、加工精度等难以控制的问题[18]。先弯后铣与之相反,先钣弯成曲板或根据需要焊接成筒段后进行网格加工。此方案对网格机械加工设备要求较高,如何保证蒙皮精确铣以及解决铣切完成后壁板的变形问题是该工艺路线的研究难点。目前我国新一代运载火箭推进剂贮箱壁板多采用先铣后弯的工艺。

2.2.2 舱段整体机加壁板

随着欧美国家整体工业能力的提升,机加壁板纷纷作为新一代运载火箭的主流壁板成型工艺,这其中以美国的航天发射系统(Space Launch System,SLS)和欧洲的“阿丽亚娜6号”为代表。

SLS的壳段结构均采用格加筋壁板结构,也是国内外唯一采用网格加筋壁板结构作为主承力壳段结构的重型火箭。其大部分网格加筋板由AMRO公司生产提供,视不同情况分别采用先滚弯后机加和先机加后滚弯的成型方案,然后交付新奥尔良的米丘德(Michoud)装配厂采用搅拌摩擦焊组装。不只所有的均匀承力结构采用了网格加筋板,存在捆绑集中力的箱间段也采用网格加筋板[19],如图4所示。

图4 SLS箱间段壁板Fig. 4 Panels of SLS inter tank structure

欧洲“阿丽亚娜6号”运载火箭虽然不是重型运载火箭,但是作为替代“阿丽亚娜5号”的新一代运载火箭,设计方案重点以低成本为主,所以其舱段方案采用“壁板+中间框”的方案[20]。“阿丽亚娜6号”的箱间段和装配生产线如图5所示。

图5 “阿丽亚娜6号”的箱间段和装配生产线Fig. 5 The inter tank structure and final assembly line of Ariane 6

比起SLS全加工壁板,“阿丽亚娜6号”的壁板只有纵向筋条,环向加强采用传统的中间框,两者通过自动铆接机器人铆接组装。“阿丽亚娜6号”的整舱成型方案可以看成是基于现有基础能力的低成本优化。

目前国内Φ3 m以上大直径壳段结构还没有整体机加壁板结构。就目前的研制情况而言难度非常大,舱段的高强铝合金、高筋薄蒙皮结构是对铸锭、板材轧制、机加、滚弯、热处理、矫形、焊接全工艺流程的更新换代,目前国内的工业基础能力不足以支撑低成本快捷制造壁板方案。

2.3 共底制造技术

共底贮箱可缩短箭体长度以改善全箭长细比,同时取消箱间段可减轻结构重量,从而提高结构效率[21-22],这些优势使共底贮箱特别是低温共底贮箱成为运载火箭结构系统的研究重点。共底结构一般由上下金属底和中间夹层结构粘接而成,如图6所示。相对于传统箱底,共底结构金属箱底更薄,对箱底焊接水平要求更为严格。同时中间夹层的成型制造工艺、夹层与上下底间的型面贴合及粘接质量成为共底制造的关键技术。

图6 共底结构简图Fig. 6 Schematic diagram of the common bulkhead

目前,低温共底贮箱已成功应用于国内外多个运载火箭型号,如国外的“土星5号”(Saturn Ⅴ)、“阿丽亚娜5号”(Ariane Ⅴ)[23-24],国内的“长征三号A”(CZ-3A)系列[25]和某型新一代运载火箭[26],共底夹层材料一般选用蜂窝夹芯、高性能泡沫以及蜂窝夹芯填充高性能泡沫3种方案。

“阿丽亚娜5号”新型上面级贮箱共底研制过程中,泡沫夹芯的制作过程为:加热发泡→压模→冷却固化。固化后的泡沫块材,可通过机加工进行修形处理。发泡热成型涉及的基本参数:温度、压力和时间。最终最需要控制的成型成性因素有:热收缩(冷却回弹)、三维弯曲(应力状态),这也是发泡成型工艺的核心技术。采用注射树脂的方法,实现泡沫层与LH2箱底金属面结合。注射的材料为双组分环氧树脂,通过注射孔挤入夹层及赤道面区[24]。上海航天设备制造总厂在某型新一代运载火箭贮箱大温差泡沫夹层共底研制研制过程中,采用泡沫仿形加工提高了面板与泡沫夹芯型面适配性。采用真空辅助成型(Vacuum Assisted Resin lnfusion,VARI)技术进行共底胶接装配,成功研制出了采用PMI夹层的适用于液氧煤油推进剂的共底贮箱[26]。

同时,共底贮箱箱底制造也可应用上文提到的整体成型箱底,从而为共底粘接提供更加良好的型面。

2.4 蒙皮桁条结构制造技术

2.4.1 传统手工铆接工艺

舱段结构以蒙皮桁条式的铝合金半硬壳结构为主,广泛应用在国内外箭体结构中。整个舱段结构一般采用2~4块桁条蒙皮壁板围成,蒙皮厚度一般为1.2 ~3 mm,桁条一般选用高强铝合金型材。蒙皮、桁条和仪器支架使用铆接方式进行组合装配,具有代表性的铝合金舱段结构包括仪器舱、箱间段、级间段、后过渡段和尾段等,结构形式如图7所示。

图7 半硬壳结构Fig. 7 The semi-rigid shell structure

蒙皮桁条舱段虽然工艺简单成熟,但也存在诸多弊端:

1)工序周期长,设计和管理成本高。铆钉连接虽然工艺简单,但是需要设计人员进行大量的零件装配设计,尤其是因仪器位置更改引起的铆钉设计几乎占到壳段设计的30%~40%左右,并且会造成相同零件因不同铆钉设计而图号大量增多。图号增多无法实现通用化设计及货架式管理,大大增加了壳段生产的管理成本,零件难以实现批量生产,产品成本居高不下。

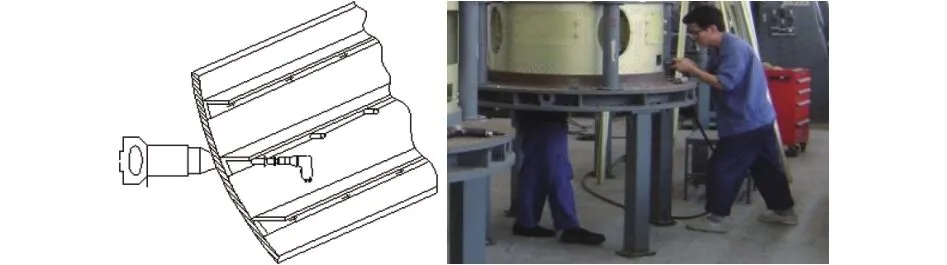

2)劳动强度大,工作效率低。目前的铆接工艺依旧采用传统的手工气动铆接工艺,即一人使用铆枪连续冲击铆钉,同时另一人使用顶铁顶住铆钉,手工配合操作,使得铆钉形成有效的墩头,如图8所示。此种方法不但人力成本高,而且工作效率非常低。

图8 手工铆接示意图Fig. 8 The schematic diagram of artificial riveting

3)工作环境差,影响工人身心健康。冲击噪声达到110~130 dB,内部噪声可达到140 dB,对员工的手关节、耳朵、心脏等存在损伤。

4)铆接质量一致性差。由于铆接由工人手工操作,与工人的技能水平和熟练程度息息相关,铆接质量一致性很难保证,容易出现铆钉头偏移、钉杆歪斜、接合面有缝隙等缺陷。图9所示为典型的铆接缺陷,这些都会影响舱段结构的承载能力。

图9 典型手工铆接缺陷Fig. 9 Typical artificial riveting defects

2.4.2 自动铆接壁板

自动铆接壁板是采用自动化设备替代人工铆接,结构形式没有变化,具有铆接效率高和质量稳定的优点。国内外大飞机的壁板已经大面积采用自动化铆接设备(如图10所示),近几年国内航天舱段结构也大量采用自动化铆接替代人工铆接,部分结构采用了低压电磁铆接技术[27]。首都航天机械有限公司对运载火箭锥体壳段壁板典型结构进行自动钻铆技术研究,验证了锥体壳段壁板自动钻铆技术的可行性和可靠性[28]。同时,采用单元制造模式,构造优良的单元布局,符合舱段结构多品种、小批量的特点[29]。

图10 自动铆接飞机机身壁板Fig. 10 The automatically riveted aircraft fuselage panel

2.4.3 焊接成型壁板

随着新材料、新工艺以及新的飞机结构设计技术的发展,采用新型先进的焊接技术将蒙皮与众多的长桁、加强框焊接成一体的新型整体化带筋壁板,在当代先进飞机机身结构上得到了越来越广泛的应用。如空客340HGW飞机上采用了14块激光焊接的整体化带筋壁板,巴航Legacy-450、500飞机采用新型固相焊接技术–搅拌摩擦焊(Friction Stir Welding ,FSW)实现了机身蒙皮与蒙皮的FSW对接焊以及蒙皮与长桁的FSW搭接焊;美国Elipse公司更是研制批产了“全搅拌摩擦焊”飞机N500(图11),取得了巨大的技术经济效益。

图11 全搅拌摩擦焊飞机N500Fig. 11 N500—full friction stir welding aircraft

搅拌摩擦点焊技术已经应用于航天领域[30],美国AMP公司对飞机机身平板与T型筋进行回填式搅拌摩擦点焊连接,具有焊后无匙孔、焊点成型美观以及内部无缺陷等优点。该公司同时利用回填式搅拌摩擦点焊技术对飞机机翼蒙皮结构的铆钉进行修复,从而提高了结构件的使用寿命。日本住友轻金属公司则采用搅拌摩擦点焊焊接的列车铝合金带筋壁板结构零件,通过测试评定认定该结构件达到了其设计使用要求。

由于桁条与壁板通过焊接方式装配,焊接成型壁板具有良好的密封性能,该工艺方案已经被成功应用于“猎鹰9号”运载火箭的贮箱,该火箭煤油贮箱为蒙皮–桁条–环框式结构[31],这可以有效提高筒段结构的产品化程度。

2.5 复合材料结构产品

追求结构轻质化、追求最大结构效率一直是航天运载器发展的不懈目标。复合材料具有轻质高刚度的特点,可有效降低结构重量,提升火箭运载能力,完全符合这一目标。国内外运载火箭结构均在不同程度上采用了复合材料结构,相关制造技术也日趋成熟。

2.5.1 复合材料舱段结构

箭体结构中,复合材料在舱段结构中应用较多,典型应用结构包括有效载荷支架、级间段、箱间段和整流罩。

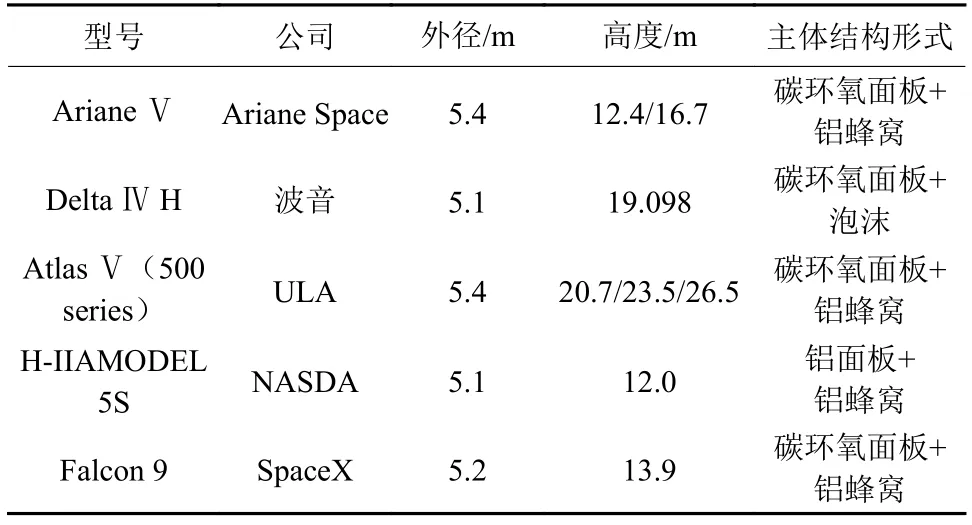

在开展SLS运载火箭研制之前,美国星座计划中论证了重型火箭“战神5号”(Ares Ⅴ),其芯级直径10 m。NASA针对整流罩、箱间段和级间段等典型壳段结构的轻质化需求,发起了先进复合材料技术项目(ACT),本项目的目的就在于对比复合材料与金属材料的各种结构构型,综合设计与制造的各种因素,选出最具轻质化效率的壳段结构构型。该项目的参与者包括NASA下设的6个研究中心,以及生产厂和结构优化软件公司的工程师们。该项目以级间段为例,综合对比了蜂窝夹芯结构、泡沫夹芯结构、加筋增强泡沫夹芯结构、波纹夹芯结构、纵向加筋结构、蒙皮桁条结构和波音公司的复合结构PRSEUS(拉挤棒缝合高效复合结构)等构型,并综合制造成本与周期等设计考虑对各种构型进行了综合评估,最终选用了蜂窝夹层筒结构,其依据是蜂窝夹层筒的制造成本低、工艺简单、可靠性高[32]。目前国外主流火箭中,“德尔他4号”和H2A火箭级间段采用碳面板PMI夹芯复合材料[33-34],“猎鹰9号”火箭级间段采用碳面板铝蜂窝夹芯复合材料结构。国外的5m级整流罩中广泛采用夹层结构形式。表2列出了目前国外主要大型运载火箭型号的整流罩主体结构信息。由表2可见,在“阿丽亚娜5号”“宇宙神5号”“猎鹰9号”等新型运载火箭整流罩中,已全部采用了碳环氧复合材料+铝蜂窝式的组合结构。

表2 国外大型整流罩结构形式Table 2 Structure of foreign large payload fairing

2.5.2 复合材料贮箱结构

推进剂贮箱(以下简称贮箱)是航天运载器动力系统和结构系统的关键部件。以一次性使用运载火箭为例,贮箱约占结构重量的60%左右,其轻质化水平决定着运载器的主要性能指标[35]。研究表明,复合材料应用于运载器贮箱可使结构减重20%~40%,而且综合成本也会大幅下降(NASA研制Φ10 m复合材料贮箱目标是减重30%,综合成本降低25%)。NASA将复合材料低温贮箱计划列为“Game Changing Development Program”(GCDP)计划之一,充分体现了该项技术的重要性[36]。复合材料贮箱在重量和成本方面显现的巨大优势,使其成为未来运载火箭贮箱材料发展的重点方向之一。

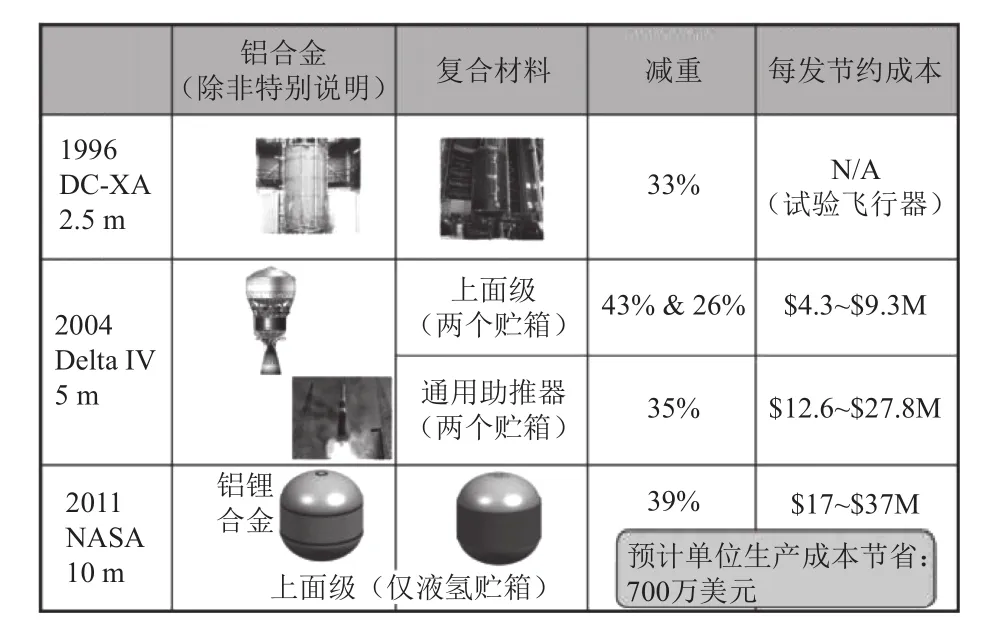

国外复合材料贮箱研究已经取得突破,从1996年采用复合材料液氢贮箱的DC-XA飞行成功,到2004年上面级和助推器均采用复合材料贮箱的Delta Ⅳ飞行成功,再到2011年NASA委托Boeing公司研制Φ10 m复合材料贮箱,且于2014年完成Φ5.5 m复合材料试验贮箱的综合试验。由此可见,复合材料贮箱正从小直径、小容量到大直径、大容量方向发展。国外复合材料贮箱与金属贮箱对比情况如图12所示。目前,国内在复合材料贮箱的研究上发展相对落后,特别是对于液氧相容性等问题认识较晚,直到2002年,国家“863”项目才开始了聚合物基复合材料与液氧相容性研究,并研制出国内首个H2O2复合材料贮箱[35]。

图12 国外复合材料贮箱与金属贮箱对比情况[36]Fig. 12 Foreign composite tank and metals tank comparison[36]

复合材料贮箱技术的应用,需要建立适用于不同推进剂的材料体系,解决液氢渗透性和液氧相容性等关键问题,建立一套完整的工艺体系和制造基础设施,其研制难度较大。近年来,在国防“973”等项目的推进下,众多国内高校、研究院所都在进行有关复合材料低温贮箱的关键性技术研究工作,力争早日实现复合材料贮箱的工程化应用[37]。

2.6 小结

国内外基础工业能力的提升以及先进制造理念的不断实现,使箭体结构制造技术迅速发展。除了文中提到的制造技术外,贮箱焊接技术如TIG焊、电子束焊、搅拌摩擦焊均获得了较大的发展,3D打印、挤压壁板等新型工艺也日趋成熟。在这种背景下,运载火箭运载能力的提升及制造成本的降低具备了足够的基础。

3 CZ-8运载火箭箭体结构低成本快捷制造探索

为实现商业化液体运载火箭结构产品降本增效的目标,需综合考虑箭体结构产品制造周期内的各项因素,包括原材料成本与结构效率的关系,关键产品制造技术的成熟度以及生产效率,结构设计方案对快捷制造工艺性的适应等。依据这几项因素,基于现有制造技术,并深入融合设计工艺一体化理念,CZ-8/RH构型开展了在商业化运载火箭结构低成本快捷制造的探索。

3.1 贮箱结构材料选用

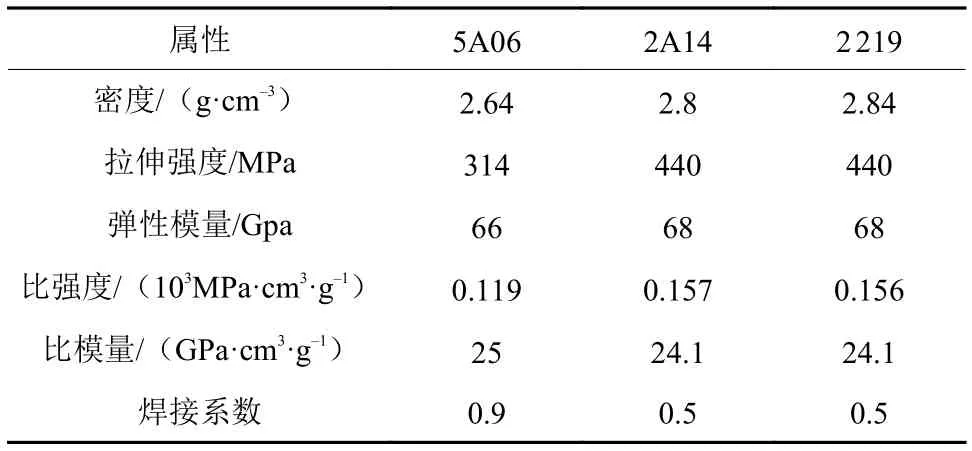

贮箱原材料是影响产品成本的重要因素,也是决定制造工艺是否可行的重要因素。国内运载火箭经过几十年的发展,贮箱材料先后经历了5A06、2A14、2 219三代铝合金。经过对比分析,CZ-8/RH构型的推进剂贮箱最终选用了5A06铝合金作为主结构材料。主要考虑了以下几个因素。

1)5A06 铝合金已经广泛应用于各行各业,相对于2A14以及2 219,价格成本降低了一半以上,可大幅降低原材料成本。

2)5A06 具备更均衡的性能,表3列出了3种材料常温力学性能对比情况。从表3中可见5A06铝合金具备更高的比模量,应用在轴压作用的壁板结构具备较好的重量表现。对于焊接结构的贮箱,5A06工艺性能好,焊接系数高达0.9,而传统的2A14、2 219材料仅为0.5,这种高焊接性能对焊接区的力学性能削弱非常小,所以可以将薄区和焊接区设计为等厚度,使其在比强度最小的情况设计出的箱底相对于其它两种材料无明显增重。另外,5A06材料的可成型性较好,更适用于整底旋压成型工艺的应用。

表3 贮箱材料常温力学性能对比Table 3 Comparison of mechanical properties of tank materials at room temperature

3)作为商业化运载火箭,在大幅降低制造成本的情况下,CZ-8结构可以接受因采用5A06材料所造成的产品增重。

3.2 箱底整体成型技术应用

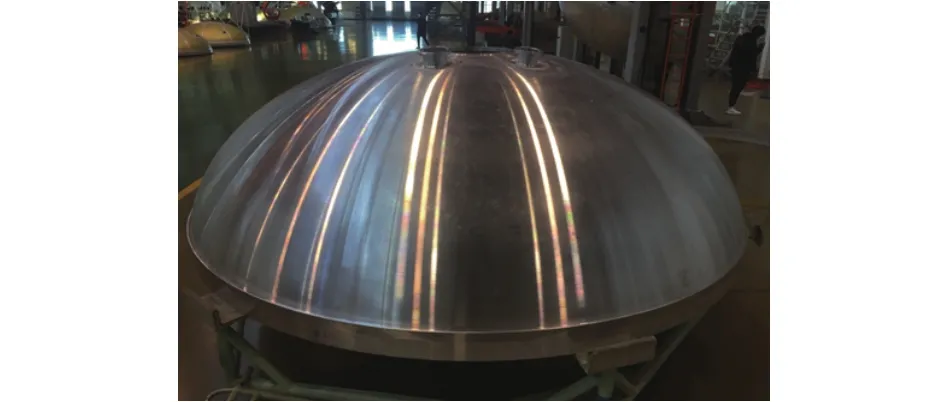

面对多种整体成型箱底技术,CZ-8/RH构型的贮箱最终选择了目前比较成熟的整体旋压成型工艺。目前,中国运载火箭技术研究院211厂已掌握相关制造技术,并制造出采用旋压成型制造的箱底,如图13所示。该箱底采用“整体成型+整体加工”的方案,取消了贮箱箱底全部主焊缝,避免了因焊缝质量问题带来的风险,整个箱底与叉形环一次成型,不仅可以大幅提升箱底整体性能,生产周期和成本也可降低一半以上[38]。

图13 采用旋压成型制造的箱底Fig. 13 A tank dome made by spin forming

除了因焊缝减少而提升箱底可靠性及提升效率外,带叉型环整体旋压箱底使箱底型面更加理想,减少甚至消除了因焊接带来的箱底变形,使贮箱为其它系统和产品提供了更加准确的对接装配接口。

3.3 光筒壳箱筒段方案

贮箱的箱筒段作为贮箱主要承载结构,为了减轻重量,通常采用网格加筋结构,以实现结构效率最优。但对于更加注重产品综合效益的商业运载火箭,经过论证,在对运载能力影响较小的一级和助推器贮箱结构采用光筒壳是一种更具经济性的可行方案。

首先是原材料成本得到降低,在同样承载能力下,虽然光筒壁板产品较网格加筋壁板产品的重量有所增加,但由于其最厚处要小于筋条高度,所需原材料厚度更薄。其次,壁板网格铣切是筒段成本的最重要部分,光筒壳可节省这部分加工的成本。更重要的是,光筒壳壁板在制造效率上有了极大的提升,相对于网格加筋结构单块壁板生产周期可节省30%以上。同时可直接领料进行滚弯,为避免厚度超差或缺陷,在滚弯前增加机械铣切飞边工作,但相较原复杂壁板仍可缩短约3/4周期;滚弯成形较原带网格壁板容易,可节省成型、修整周期;5A06材料不需阳极化处理,亦可节省大量周期。综上,更换为光筒结构后,单块壁板成形周期可节省数天,对于包含多块壁板的贮箱,制造效率将大幅提升。

此外,CZ-8/RH构型的助推器贮箱将传统的单筒段3块壁板拼焊改为2块壁板拼焊,提升了贮箱筒段制造效率及可靠性,在未来随着工艺技术进步,单块壁板滚弯焊接或者更高效经济的筒段制造工艺都有可能快速获得应用。

3.4 舱段快捷制造

通过对舱段结构制造技术进行对比,其共同点都是基于先进工艺,减少零部件数量,提升自动化水平,从而降低制造周期和成本。整体机加壁板和焊接成型壁板国内工艺仍处于探索阶段,短时间仍难以突破,所以对自动铆接壁板的进一步挖潜成为舱段快捷制造技术的突破点。自动铆接航天结构如图14所示。CZ-8舱段结构为了降低研制成本,大量继承在飞型号的结构设计,部段仍大量采用蒙皮桁条半硬壳结构,但是装配工艺改为先进的自动铆接壁板装配制造技术。从而有效克服了传统铆接工序周期长、设计和管理成本高等缺点。

图14 自动铆接航天结构Fig. 14 The automatically riveted aerospace structure

同时,为了进一步提高自动化铆接水平,提高标准化和通用化,开展了零件级产品化工作,着力缩减零件种类。通过对整箭的零件统计,根据需求统一全箭电缆夹子和合页,将约30种零组件图号统一为标准件选用;统一全箭桁条原材料牌号,型材种类缩减约40%;梳理和优化全箭进舱操作流程,统一开口大小为通用型谱规格,减少操作舱口盖数量约25%;为适应自动铆接工艺,合并桁条图号,部分壳段桁条图号缩减为23%。零件通用化和标准化程度的提高,大大减少了蒙皮桁条类舱段结构的产品备料、制造准备周期,也极大地提高了自动化铆接技术应用效率,成为助力箭体结构低成本快捷制造的关键因素。

4 结束语

低成本快捷制造是商业化运载火箭箭体结构的必然趋势。随着我国工业基础能力的不断提升,整底成型、自动铆接等技术日趋成熟,复合材料、贮箱共底等结构的制造工艺不断完善,结构产品制造降本增效的选择更加丰富。同时考虑标准化、产品化的设计技术积累,商业化液体火箭结构领域已经形成了包括材料、工艺、设计的低成本快捷制造方案库。箭体结构低成本快捷制造在技术方面的核心问题之一就是如何解决好材料、工艺、设计这三者之间的关系,使其在运载能力等条件的约束下获取最优的综合方案。

CZ-8/RH构型的箭体结构方案展示了在商业航天背景下结构快捷制造的一种解决思路。随着越来越多的商业航天公司和商业运载火箭型号的加入,在低成本快捷制造这一未来商业化液体火箭竞争战场的推动下,相关问题必将逐渐解决,这也将成为推动中国航天制造技术创新变革的重要动力。同时,在商业航天的浪潮下,除箭体结构外,运载火箭总体及其它分系统也必将迎来颠覆性发展。