基于点云测量的运载火箭异形管路数字化制造技术

魏 强,刘凤财,苏再为,林彦龙

(1. 天津航天长征火箭制造有限公司,天津 300462;2. 首都航天机械有限公司,北京 100076)

引 言

导管是运载火箭的重要组成部分,被称为“血管”,主要起燃料输送、贮箱增压、阀门控制等作用,对运载火箭飞行成败可起决定性作用。根据制造时机可将导管分为预制导管与取样导管,其中预制导管是可按设计模型加工的产品,取样导管则是须结合箭体实际安装边界加工的产品(箭上手工弯制铝丝模拟导管走向,箭下按铝丝样板弯制导管[1])。导管取样造成了导管制造与箭体总装串行,大幅延长了箭体总装周期,特别是跨部件导管取样,还须各箭体装配对接后才可开展导管取样工作,对箭体总装周期影响更为严重。

根据我国航天强国战略部署、国家一系列重大工程宇航发射任务和运载火箭型谱发展规划,未来运载火箭发射量将大增,但现有导管取样方式将严重制约箭体交付周期[2]。

当前,国内外对导管数字化制造的研究正处在发展阶段,研究内容较少。赵长喜[3]对航天器管路开展了导管模型坐标转换及数据提取、数控弯管机回弹补充仿真、管路快速检测等技术研究,解决了批量导管加工信息自动提取、导管数控弯管、多目视觉快速检测等问题,有效地提高了批量导管生产效率;韩志仁[4]以导管数模为依据,开展了飞机导管数字化装配焊接技术研究,成功研究了导管装焊平台,推进了数字化制造技术在导管焊接中的应用,缩短了导管加工周期;毛燕[5]以我国新支线飞机ARJ21的导管制造为背景,开展了基于CATIA的数字量模型代替传统实物样件等研究,实现了导管设计、仿真、成型、检测全过程的数字化信息传递;白雪山[6]针对飞机管路制造,将CATIA模块导管设计、知识库及仿真软件审图、数控弯管加工、关节臂式测量机检测进行了有效集成,实现了飞机导管的数字化制造;王艳红[7]提出利用矢量测量机测量导管样件获得折弯信息,用于导管的数字化加工;李金全[8]提出采用测量设备获取箭上导管安装边界条件,再将这些信息导入机器人,机器人复制箭上导管安装边界,实现不占用箭体实物的数字化取样导管制造。Son[9]研究了导管点云模型自动识别、导管特征(弯、直线段等)自动生成、导管模型自动生成方法,实现了从管系点云模型中自动生成导管模型的方法;Bauer和Polthier[10]研究了从导管点云模型提取数据建立导管中心线、构建导管模型的方法,实现了从点云模型到实物模型的快速建立。这些研究推进了数字化在导管加工中的应用,提高了取样导管生产效率,但仍未解决取样导管与箭体总装串行的问题。

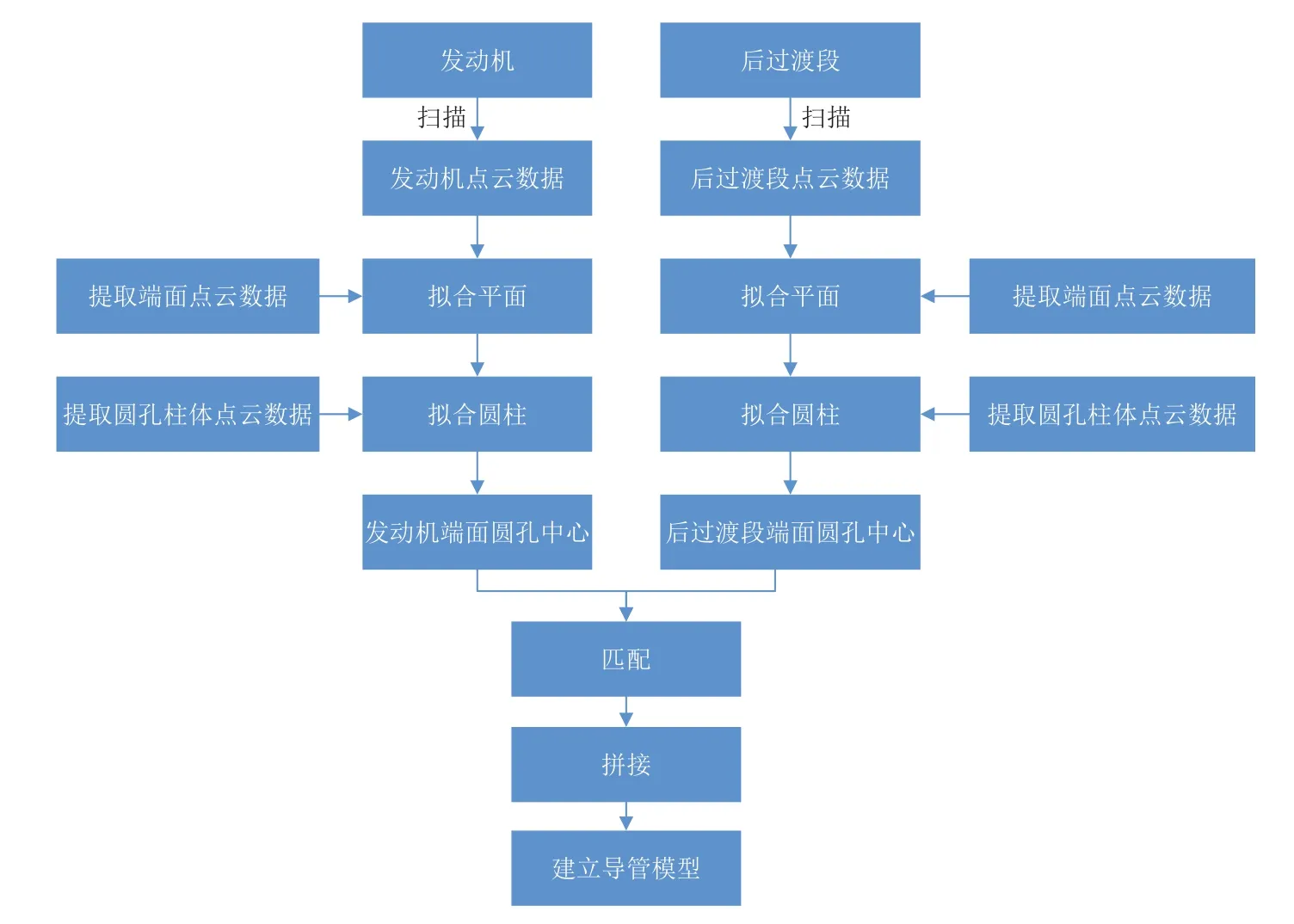

1 数字化制造方案

箭体装配累计误差是部分导管无法按设计模型预制须箭上取样制造的根本原因。为实现跨箭体取样导管改预制,可先建立与箭体实物相近的模型,并在此模型上建立导管模型。

基于点云测量的运载火箭异形管路数字化制造技术(技术方案如图1所示),是将尚未连接的运载火箭箭体进行数字装配,并在此基础上设计导管模型,用于后续导管加工,以此实现取样导管改预制,具体步骤如下:

图1 技术方案Fig. 1 Technical solution

1)建立箭体点云模型,扫描箭体实物中与箭体装配、导管安装相关边界条件,获得其点云模型;

2)建立箭体装配要素,依据两箭体装配条件,从点云模型中提取数据创建基准平面、基准圆心等,用于两箭体装配;

3)箭体模型装配,采用箭体1基准平面、基准圆心与箭体2基准平面、基准圆心对齐方式进行箭体模型装配,模拟运载火箭总装对接;

4)建立导管模型,以装配后的点云模型为基础,提取导管安装相关边界数据创建导管端点,采用“点、线、轮廓”方式建立导管模型,获得基于实物部件的导管理论模型;

5)导管加工及试装,按导管模型加工,待两箭体实物连接后试装导管。

2 数字化制造过程

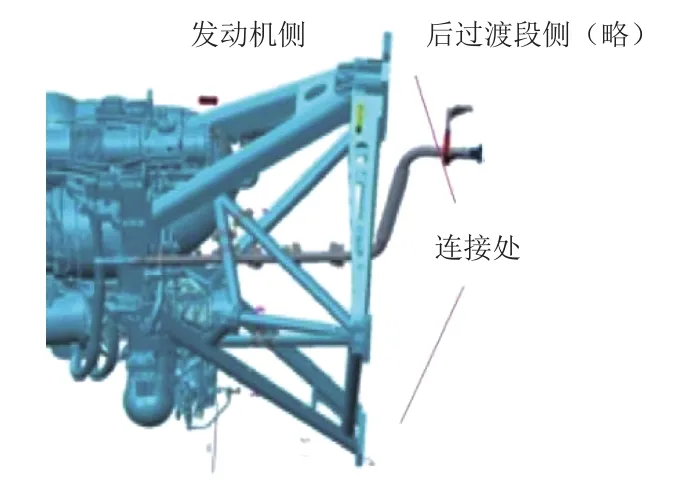

本试验以“长征八号”(CZ-8)运载火箭某导管为对象开展,该导管一部分安装于发动机上,另一分部安装于后过渡段上,属于典型跨箭体取样导管,产品安装模型如图2所示。

图2 运载火箭某导管安装模型Fig. 2 Catheter installation model

2.1 建立箭体点云模型

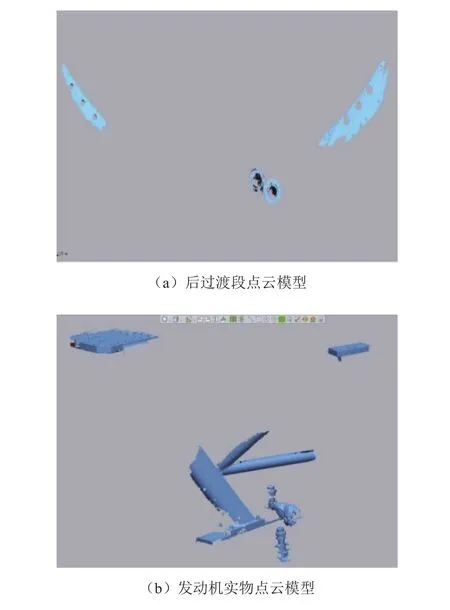

激光扫描设备是通过发射激光,同时接收由物体表面反射的激光,利用三角测距法获得被测物表面各点的距离,系统再以原点通过距离将各点表征出来,当扫描的点足够密集时便形成了“轮廓”,但实际上该轮廓是由无数点构成,称为点云模型[11]。

根据扫描设备工作原理可知,光线的反射是扫描质量的关键。不同颜色对光具有不同的反射特性,为获得清晰的被扫描物点云模型,需根据被扫描物颜色合理选择曝光度。同时,扫描仪具有一定的有效距离,距离越远截面测量范围越大,但精度越低,需根据被扫描物范围合理选项设备距离[12]。

本试验选择强曝光模式,设备距被测物距离约2.5 m,扫描结果如图3所示,其中图3(a)为后过渡段中与导管安装相关边界条件点云扫描结果,图3(b)为发动机中与导管安装相关边界条件点云扫描结果。

图3 实物点云模型Fig. 3 Physical point cloud model

2.2 建立箭体装配要素

为实现运载火箭后过渡段与发动机数字装配,需从两个箭体连接部位寻找特征。运载火箭后过渡段与发动机的连接是通过部件端部对应的平面和基准圆孔实现的,因此,可利用箭体端部平面、端部基准圆孔及端部圆心进行6个自由度的限制,从而实现箭体的拼接。

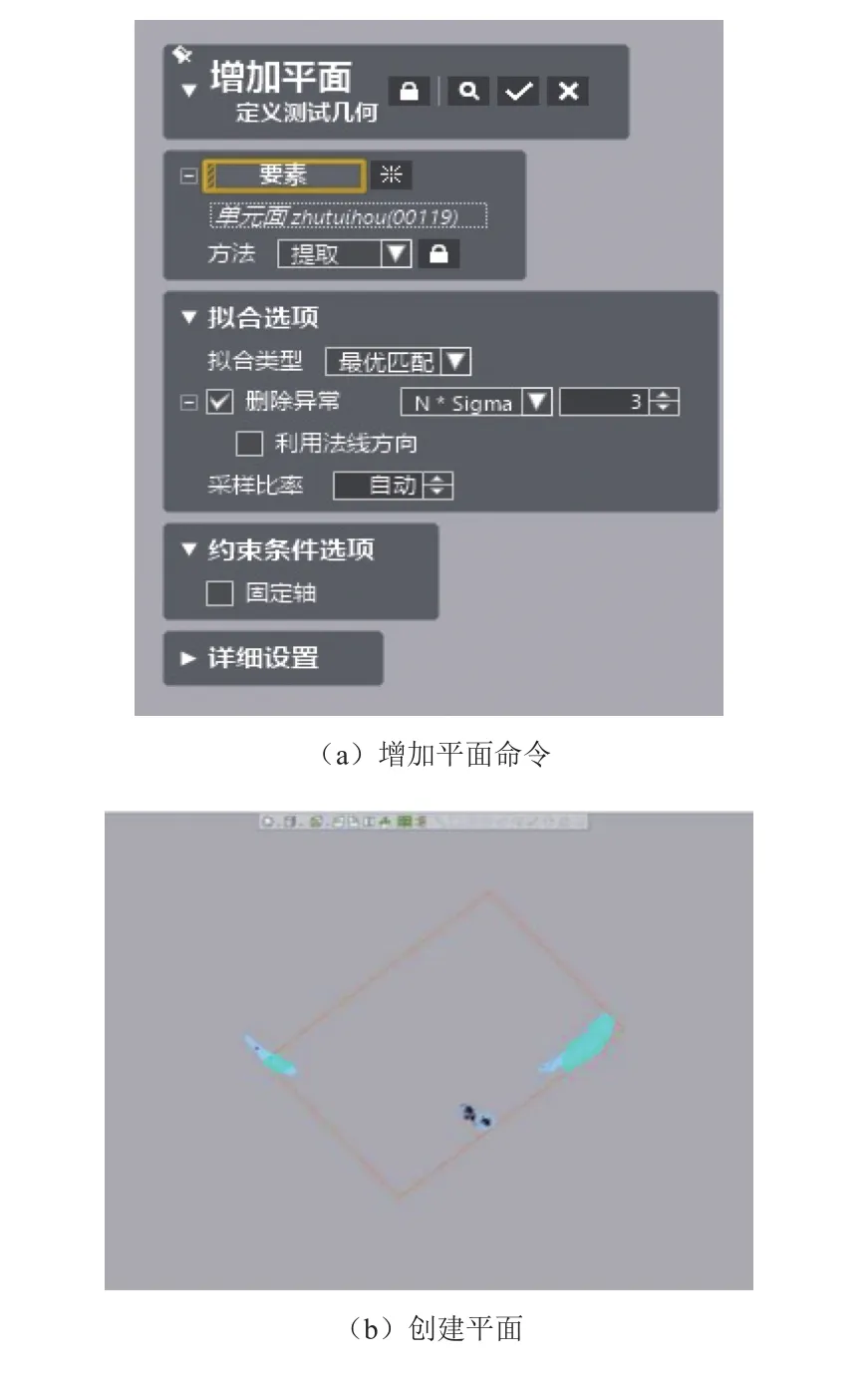

2.2.1 创建基准平面

点云模型中创建平面,一般是从点云模型中随机选取3个点,由这些点构成一个平面,计算所有其它点到该平面的距离,如果小于阀值T,就认为是处在同一平面的点;如果处在同一个平面的点超过n个,就保存下这个平面,并将处在这个平面上的点都标记为已匹配;终止的条件是迭代N次后找到的平面小于n个点,或者找不到3个未标记的点。

利用专用软件从后过渡段点云模型中选取与发动机连接相关的基准平面数据,构建后过渡侧的基准平面,如图4所示。同理获得发动机侧的基准平面。

图4 后过渡段侧基准平面Fig. 4 Late transition datum plane

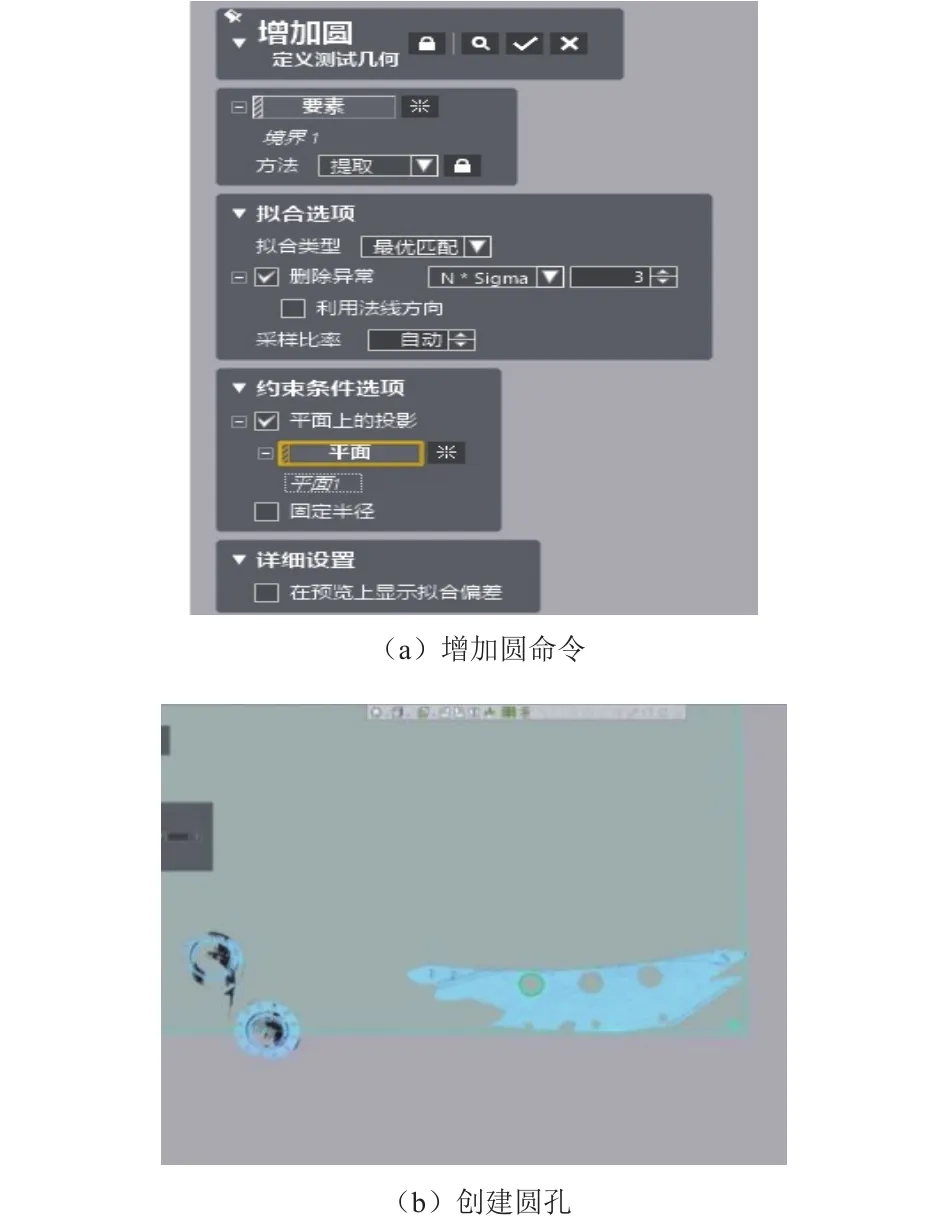

2.2.2 创建基准圆孔及圆心

空间里为获得圆孔及圆心,需先构建圆柱(环),再将圆柱(环)向法相平面投影。其中圆柱拟合一般包含两步:一是确定柱面模型参数初始值;二是建立误差方程式求解参数值。本文算法结合主成分析法与线性最小二乘法,确定圆柱轴线向量(a,b,c)、圆柱轴线上一点(x1,y1,z1)、圆柱半径r这7个柱面模型参数初始值,再建立改进误差方程式,求解参数[13]。

利用专用软件提取后过渡段中用于与发动机连接的基准圆孔数据,并将该些数据投影至基准平面上,获得后过渡段侧的基准圆孔(圆心),如图5所示。同理获得发动机侧的基准圆孔(圆心)。

图5 创建基准圆孔Fig. 5 Create datum circular hole

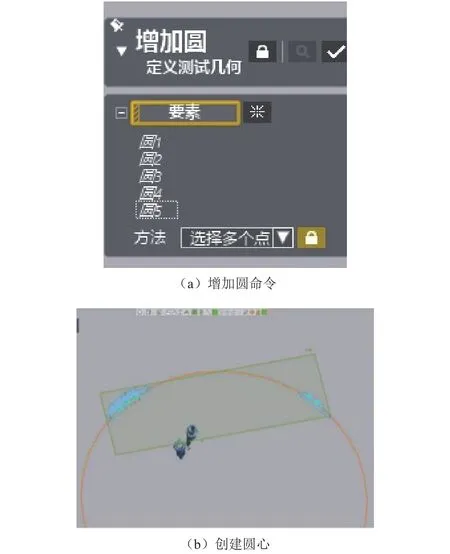

利用专用软件提取上述后过渡侧各圆孔(圆心),并再次投影在基准平面上,构建后过渡段侧端部基准圆心,如图6所示。同理,构建发动机侧端部基准圆心。

图6 创建端面圆心Fig. 6 Create the center of the end face

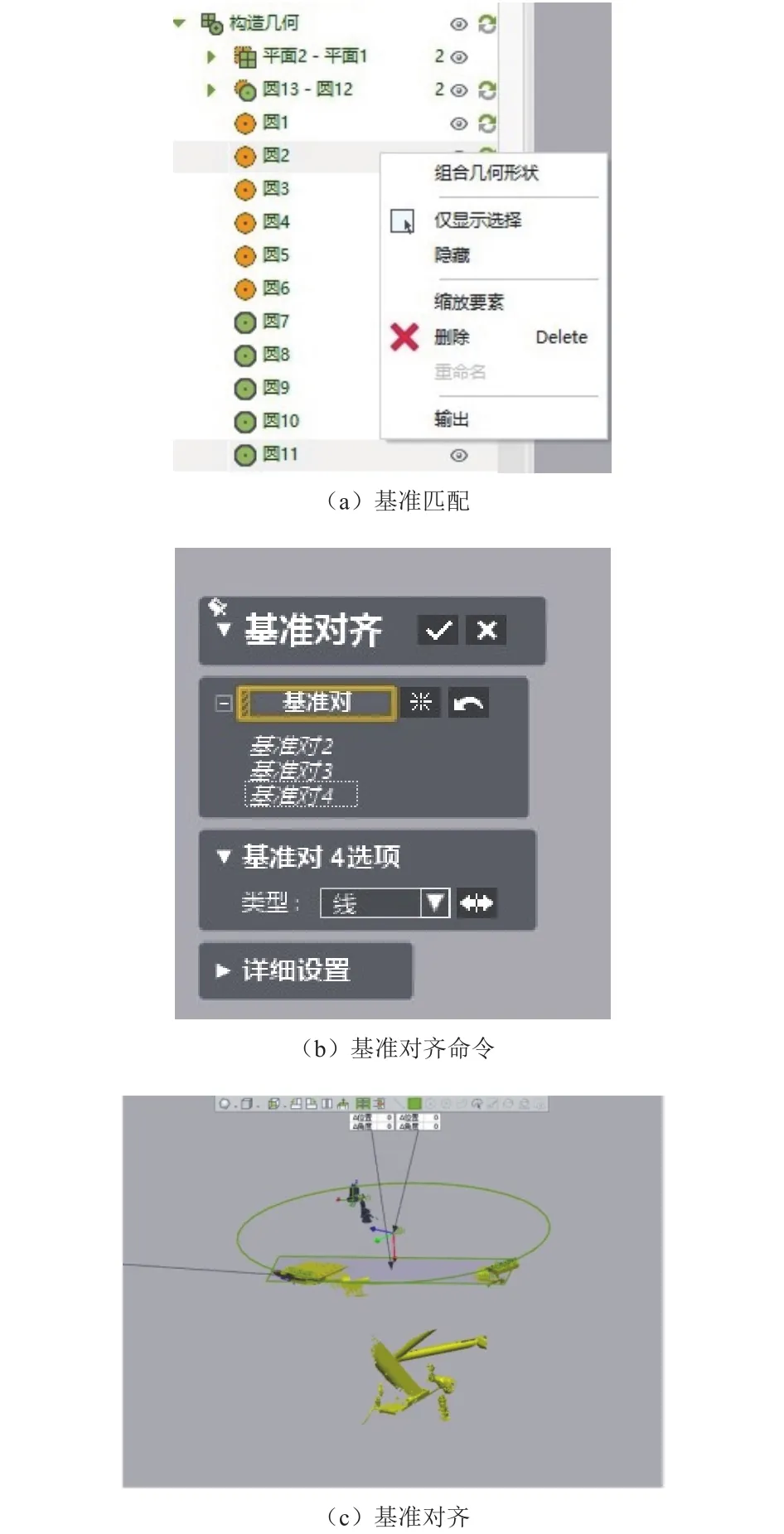

2.3 箭体模型装配

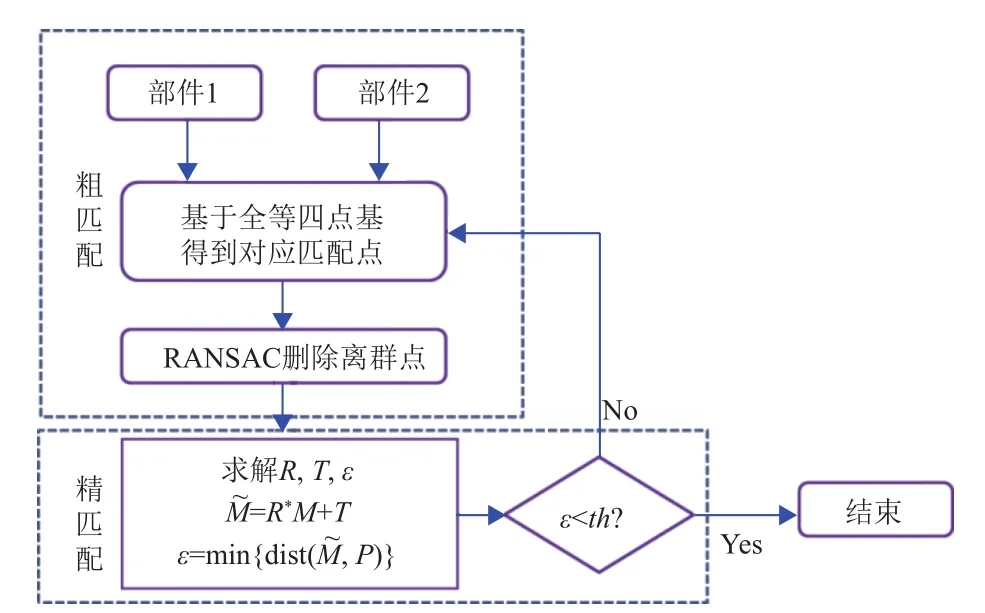

对圆孔的位置进行对准,也就是圆孔的点云配准。点云中包含大量可表示物体特征信息和空间分布的信息,在进行目标识别和配准过程中,由于两个部件之间的初始位置未知,在两组点云配准时,如果直接进行精配准的话,可能导致配准过程收敛于局部最小,导致失败。因此本文将粗匹配和精匹配结合进行两个箭体点云之间的配准[14],匹配流程图如图7所示。

图7 匹配流程图Fig. 7 Matching flowchart

2.3.1 粗匹配

采用全等4点基的算法在全局范围内进行对应点的搜寻,通过选取点云中共面的4个数据点作为基准基,经过配准形成4对匹配点用于变换矩阵的求取,在提高配准鲁棒性的同时降低了待配准点集的数量。

共面4点的选取首先是随机选取3个共面点,然后再通过在其它点云数据中选取与之共面的第4个点。在很多情况下,完全共面的4个点可能并不存在,因此允许在一定的误差下,选择一个非共面点。在获取共面4点之后,可以根据仿射变换的性质,提取仿射不变量用于全等四点基的搜寻。

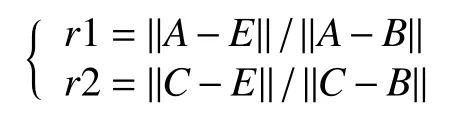

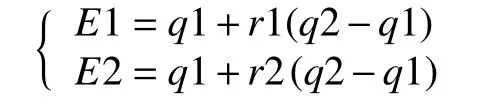

在点云Q中,对任意两个点{q1,q2},计算直线段交点

给定部件2中的点云Q,利用计算出的仿射不变量,即可搜索得到和(A、B、C、D)全等的共面4点(q1、q2、q3、q4),进而采用随机抽样一致性Ransac[15]算法,将在一个圆内的点设为内点,远离圆的点作为外点。得到粗匹配下的匹配点对,如图8所示。

图8 全等4点基Fig. 8 Congruent four-point basis

2.3.2 精匹配

点云的精匹配是在粗匹配基础上进行的,两组圆孔点云经过粗匹配之后得到一个变换矩阵,位置对应关系得到进一步靠近,此时通过点云的精配准可以使得两组点云尽可能平滑、精度高、收敛快。

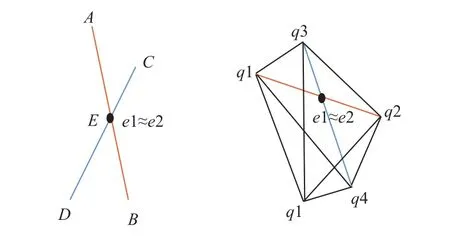

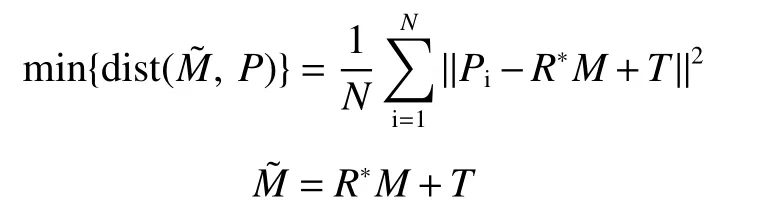

点云精配准阶段最常用的方法是迭代最近点(Iterative Closest Point,ICP)算法。ICP算法不仅可用于点云中数据点集的配准,也适用于线段、曲线和曲面等集合的图形配准。目前,ICP算法广泛应用于点云配准、机器人导航、点云拼接、地图构建等领域。本文也采用ICP算法进行点云的精细化配准。

ICP算法的基本思想是迭代进行“确定对应点集–计算最优刚体变换”的过程,直到满足预先设定的阈值条件。

设定阈值,当目标函数小于指定阈值th(th=0.001)时,结束迭代过程,如果不满足,则继续进行迭代,直到求解得到的R,T目标函数最小。

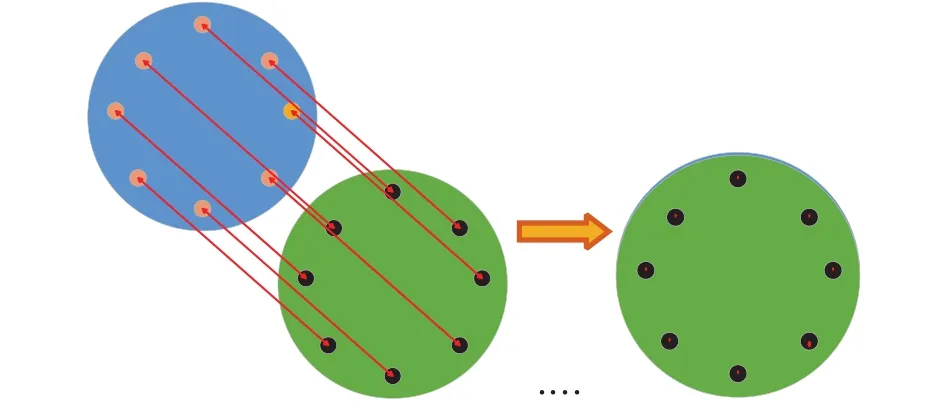

图9为ICP算法的示意图,蓝色代表箭体1,绿色代表箭体2,经过ICP算法匹配之后,两个部件实现了精确的对应匹配。最终利用计算得到转换矩阵,实现了两部件点云模型的匹配和拼接。

图9 ICP算法示意图Fig. 9 Schematic diagram of ICP algorithm

利用专用软件将两部件连接处的基准平面与基准平面、基准圆孔与基准圆孔、端部基准圆心点与端部基准圆心点进行匹配、拼接,结果如图10所示。

图10 实现点云模型装配Fig. 10 Implementing point cloud model assembly

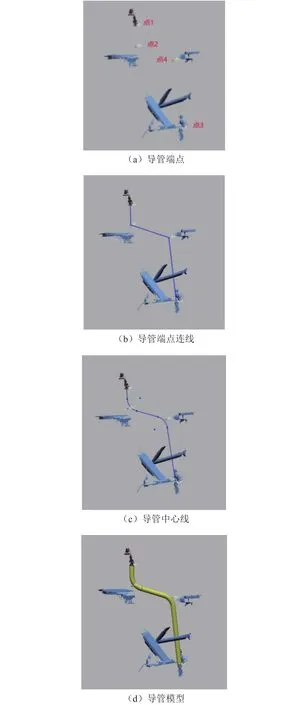

2.4 建立导管模型

导管模型是结合设计导管走向限制及弯管工艺限制,通过“点、线、轮廓”方式创建,即先创建若干关键点,将各关键点连接成线段,以导管弯曲半径对线段倒圆角获得中心线,再以导管内外径尺寸构建圆环,圆环扫略中心线完成导管模型建立。

将完成装配的点云模型导入专用软件,通过设计箭体总装三维模型了解导管基本走向以及避让区域,根据弯管模具确定弯曲半径、最小直线度长度要求。以任意一端法兰盘为起点,通过提取法兰盘端面、侧面数据,分别构建法兰盘端面平面1、法兰盘中心线1,再利用线面相交获得中心点1,平移平面1并与中心线1再次相交获得中心点2。同理,建立另一侧法兰盘中心点3、中心点4,连接各中心点构建线段,采用弯曲半径值对线段进行倒圆角处理获得导管中心线,以导管外径、内径值建立圆环,圆环沿导管中心线扫略构建导管模型,如图11所示。

图11 创建导管模型Fig. 11 Create a catheter model

2.5 导管加工及试装

将新建立的导管理论模型导入数控弯管机进行加工,采用扫描设备对弯曲件进行扫描建立导管实物点云模型,利用专用软件将导管实物点云模型与导管理论模型比对,检测结果误差在 ± 1 mm偏差范围内认为合格。

待发动机与后过渡段实物连接后,将比对合格的导管上箭试装(如图12所示),导管一端安装固定,另一端自由状态下与对接面仅存2 mm错缝偏差。

图12 箭上试装Fig. 12 Trial on arrow

3 结束语

通过箭上导管合格试装,证明了从点云模型中提取数据建立基准平面、基准圆心,采用基准对齐方式数字化装配发动机与后过渡段,并以此为基础建立导管模型用于后续加工的方式有效可行。该技术的成功应用,解决了取样导管制造须待箭体实物装配限制,有效缩短了箭体总装周期。

导管少量局部弹性变形或导管中补偿器变形,使得箭上导管安装具有一定裕度。实践证明,该裕度可覆盖发动机和后过渡段实物装配误差、发动机和后过渡段扫描误差、发动机和后过渡段虚拟装配误差和弯管加工误差。后续可对扫描、装配、弯管等各误差环节开展进一步研究。