重复使用运载火箭栅格舵选型设计与工艺方案研究

王 辰,张宏剑,闫 伟,张 希,石玉红,郭 岳,袁 晗

(北京宇航系统工程研究所,北京 100076)

引 言

兼顾技术先进性和工程可行性,使用火箭发动机动力的两级入轨重复使用运载器[1]是发展重复使用航天运载器的一个主要方向。2015年美国SpaceX公司的“猎鹰9号”(Falcon 9)火箭首次成功实现了火箭一子级的可控垂直回收后,到2020年底已成功实现70次火箭一子级回收,回收机构设计技术是其中的关键技术之一[2]。无论采用“返回原场”方式还是“不返回原场”回收方式[3],重复使用火箭均需使用气动控制机构来实现火箭的可控返回,以实现火箭再入过程中的姿态和轨迹控制。

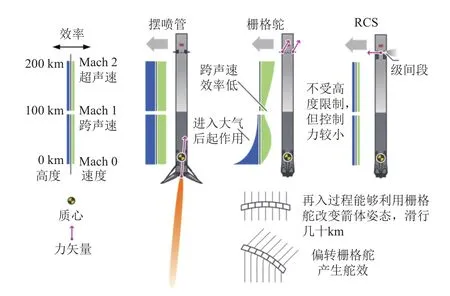

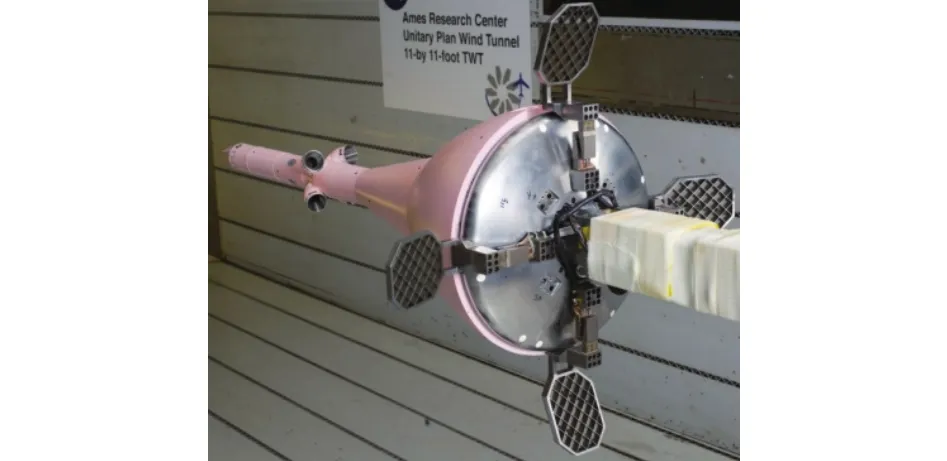

在众多气动控制机构方案中,栅格舵的特点使其适合在重复使用火箭上应用[4]。Falcon 9火箭级间段上的四片栅格舵(见图1)在起飞时折叠紧贴箭体外壁,级间分离后展开并能够在伺服机构和传动机构的作用下转动,产生气动力控制箭体滚转、俯仰和偏航,以实现火箭在回收平台上的精确降落。栅格舵机构是一套复杂的气动控制机构系统,其中的气动舵面称为栅格舵。如果在飞行器飞行过程中固定不动,起到增强飞行稳定性的作用,可称为栅格翼。如果在飞行过程中偏转从而起到气动控制作用的,称为栅格舵。为行文方便,本文中统称为栅格舵。

图1 Falcon 9火箭的栅格舵Fig. 1 Grid fin of Falcon 9 rocket

栅格舵是一种在有限翼展上由很多翼元组成的升力系统[5],栅格壁镶嵌在边框内,其布局可分为框架式和蜂窝式。栅格舵展向长度较小且便于折叠,折叠后可以紧贴箭体,降低对火箭上升段的影响。其翼弦很短,压心在很宽的马赫数和攻角范围内得以保持稳定,铰链力矩小,作为舵面时伺服机构功率需求小、传动机构质量轻。栅格舵在较大攻角和马赫数范围内均具有较好的升力特性,尤其是较高马赫数时升力显著高于展长相同的平板舵,且其阻力系数高这一特点在火箭再入过程中可以调节箭体压心来提高飞行稳定性,并起到一定的减速作用[6]。舵体结构强度与刚度高,最大气动载荷作用面与结构的最大刚度面重合且结构有效高度较大,可保证其在各飞行阶段具有足够的比强度、比刚度。

在重复使用火箭再入返回过程中,栅格舵的气动调节是除了发动机喷管摆动和RCS(Reaction Control System)系统外火箭姿态和轨迹控制的必不可少手段。

本文从气动外形设计和制造工艺两方面对栅格舵的设计和制造方法进行研究,详述了栅格舵设计所需要考虑的设计要素及其具体影响,研究了可用于栅格舵制造的各种工艺方案,对比分析了各类工艺方案的特点,最后对栅格舵的设计制造提出了相关建议。

1 国内外研究应用情况

苏联/俄罗斯是最早进行栅格舵技术研究和应用的国家,20世纪50年代初,苏联就对栅格舵进行了大量的理论和试验研究,从气动特性计算、风洞试验技术、结构强度分析、制造工艺研究等多方面对栅格舵技术进行了探索,并形成了一套较为全面的设计方法。其中的一项重要应用是载人火箭“联盟”飞船逃逸飞行器低空逃逸的气动增稳。此后,苏/俄也在一系列导弹武器上应用了栅格舵技术,如SS-20弹道导弹和R-77空空导弹上。美国从20世纪90年代开始进行栅格舵的相关研究,最具代表性的应用是9 t重的“炸弹之母”MOAB炸弹,折叠安装在炸弹尾部,投放后展开进行增稳和控制。德国、伊朗、朝鲜等国家也开展了相关的研究,主要是应用在弹道导弹、巡航导弹等飞行器上。

中国从20世纪90年代开始对栅格舵的研究,并成功应用在了“长征二号F”(CZ-2F)载人火箭的逃逸系统[7]。在遇到突发情况需要低空逃逸(≤ 39 km)时,4片可折叠的栅格舵展开使逃逸飞行器压心后移,增强低空逃逸飞行的稳定性。近年来,国内中国航天科工集团有限公司的“快舟一号”火箭、“星际荣耀”公司的“双曲线一号”火箭等小型固体运载火箭将栅格舵应用在火箭上升段飞行的控制中。2019年,“长征二号C”(CZ-2C)火箭和“长征四号B”(CZ-4B)火箭先后搭载栅格舵系统完成了落区控制技术验证,通过栅格舵的控制作用大大减小了落区面积,提高了内陆发射火箭的落区安全性,也为重复使用火箭技术奠定了基础。

重复使用火箭再入返回过程中,发动机喷管摆动和RCS系统均可用于调姿,且效果基本不受火箭高度和速度的影响(见图2)。发动机再次点火次数有限且每次点火的工作时间较短,无法在完整的再入过程中提供持续的控制力,一般用于“原场返回”的掉头段、再入过程中的减速段以及着陆前的减速段。RCS提供的控制力直接而精确,且不受高度和速度影响,但较小的控制力无法满足克服大扰动和提高机动能力的需求。再入大气后,栅格舵在高速和高超声速条件下的效率较高,而在跨声速和低速下的效率较低。栅格舵的气动控制作用不是重复使用火箭再入控制的唯一手段,需与发动机反推控制和RCS控制配合使用,形成合理的交班点条件[8]以及不同阶段控制力来源的主次关系,设计适合栅格舵作用的典型工况,使之在典型工作工况下具有较高的气动效率。

图2 姿控方式Fig. 2 Control methods of reusable rocket

2 栅格舵的设计

2.1 栅格舵的工作原理

2.1.1 栅格舵基础几何参数

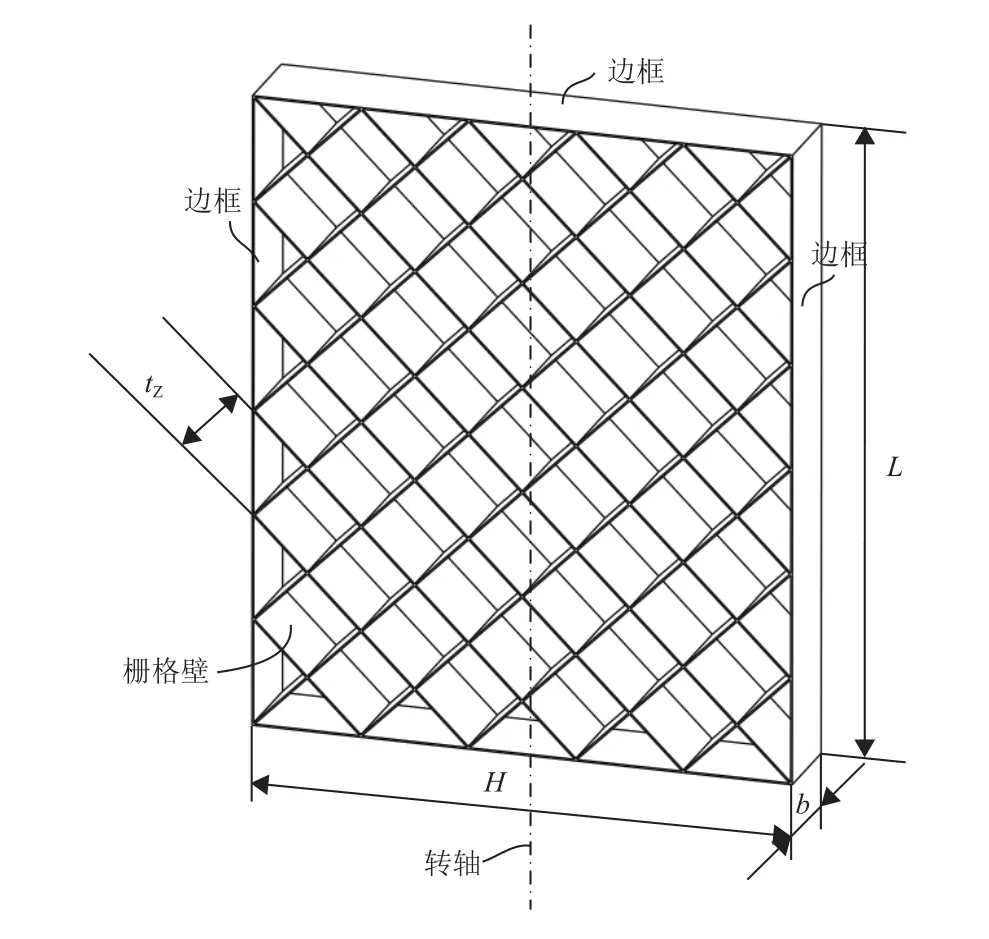

栅格舵由镶嵌在边框内的薄栅格壁组成,目前最广泛应用的是栅格壁与边框成45°角的蜂窝式栅格舵,见图3。

图3 栅格舵几何特征Fig. 3 Geometric features of grid fin

气流穿过栅格壁组成的栅格通道形成气动力。翼展为L;高度H;其翼弦b一般较短;45°斜置蜂窝形式的栅格壁侧向间距为tz,相对侧向间距表示为

对于斜置矩形栅格壁的栅格舵,其产生侧力的面积为

其中侧向栅格壁数量

飞行所需的最大升力特性决定了所需的栅格数量以及上述的各项几何特征。

2.1.2 气动力特性一般影响规律

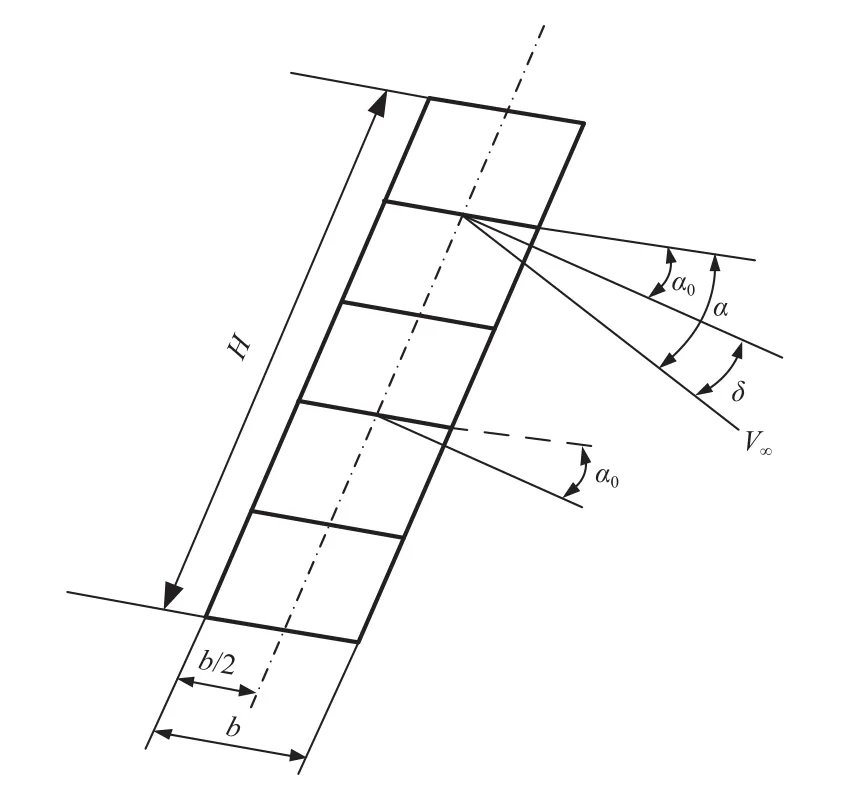

舵体轴线与未扰动气流速度矢量的法线所成的夹角用δ表示,栅格壁的安装角为α0(见图4),则攻角α

图4 栅格舵几何参数Fig. 4 Geometric parameters of grid fin

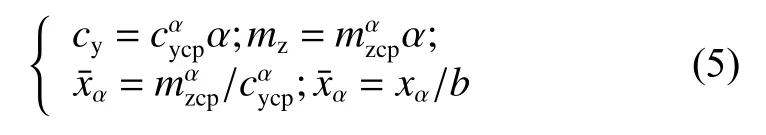

有限翼展的栅格舵,小攻角条件下的气动力系数为

其中:cy为升力系数;mz为俯仰力矩系数;为剖面的平均升力系数导数;xα为剖面最前点到压心的距离。升力特性与相对间距以及栅格数量和安装角相关。相对间距的减小会引起栅格壁之间不利的干扰增加从而降低升力特性。

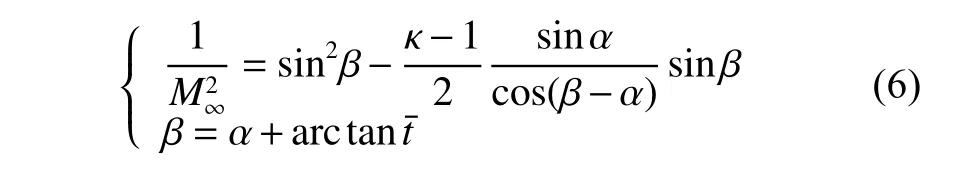

超声速条件下,栅格壁前缘产生的激波落在相邻栅格壁上并引起反射带来的相互干扰[9],使得升力减小而阻力急剧增加。当马赫数大于第三临界马赫数时,相互干扰才会消失;马赫数一定时,这种扰流特性主要取决于相对间距。时,相邻栅格壁之间将不存在相互影响, β 为激波倾斜角。对攻角α 的薄板,存在以下关系

由此可得不同马赫数下不出现相互干扰的攻角与相对间距的关系。同理,相对间距越大,避免相互干扰的第三临界马赫数越低。合理设计栅格舵的几何外形,是减缓气流壅塞,提高升阻比的关键[10],可获得理想的气动特性随马赫数变化规律。

2.2 栅格舵的选型

栅格壁厚度、弦长、栅格形状、栅格间距等几何参数对栅格舵的气动效率起主要影响作用。在各种几何参数中,栅格相对间距对栅格舵空气动力特性的影响最大。栅格相对间距的变化对阻力特性的影响较小,对侧向力的影响较大,减小栅格相对间距可以提高升阻比,同时还需考虑栅格舵外形影响。

2.2.1 栅格壁剖面形状

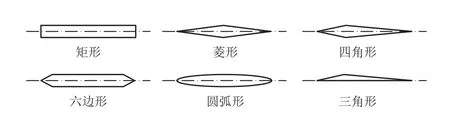

每个栅格壁的剖面形状都相当于飞机机翼的翼型,因此栅格壁剖面形状对栅格舵整体气动特性有着重要影响,典型的剖面形状见图5。

图5 栅格壁剖面形状Fig. 5 Cross-section shape of grid fin

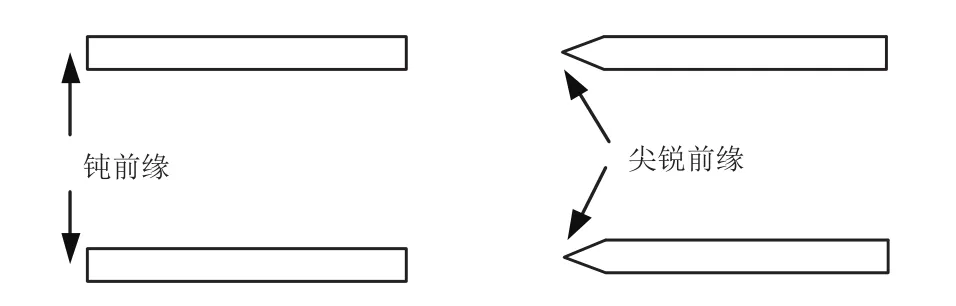

由于制造相对简单,矩形剖面的栅格舵最为常见,但在减阻和改善气流壅塞方面,带有流线型剖面的栅格壁效果更佳,能够明显降低阻力[11]。减小栅格壁的厚度、设计尖锐的前后缘等方法能够使阻力明显降低,在保证强度、刚度条件下,栅格壁应尽量薄。

尖锐前缘的栅格壁设计能够有效降低阻力,但在超声速飞行时,过于尖锐的前缘会造成更加严重的气动加热问题,且尖锐前缘难以采取有效的防热措施。因此在实际实施中往往采取钝圆头的前缘外形[12],例如,可使用钛合金作为栅格壁的主体结构,外部整体喷涂陶瓷热障涂层和硅橡胶基隔热涂层,在前缘形成钝圆头[13](见图6)。

图6 栅格壁剖面前缘形状对比[14]Fig. 6 Different leading edge of internal lattice

2.2.2 前后掠式栅格舵

由气体黏性和翼面压差造成的摩擦阻力、压差阻力、诱导阻力是飞行器在亚声速飞行时的主要阻力来源,在超声速阶段则是激波阻力占据主要地位。飞行器往往采取机翼后掠的方法降低激波阻力,同样的方法也适用于栅格舵,尤其是降低超声速段的阻力和改善流动特性。

“猎户座”飞船的逃逸飞行器研制过程中曾测试过另一个形式的后掠式栅格舵(见图7),即栅格舵舵面整体仍为平板型,从栅格舵根部向后进行后掠(见图8)。后掠与非后掠的栅格舵均能钩提高逃逸飞行器的稳定性,但后掠栅格舵的超音速性能更佳。

图7 后掠式栅格舵[15]Fig. 7 Sweptback grid fin[15]

图8 “猎户座”飞船带栅格舵的方案[16]Fig. 8 Swept grid fins with the abort vehicle model's heat shield[16]

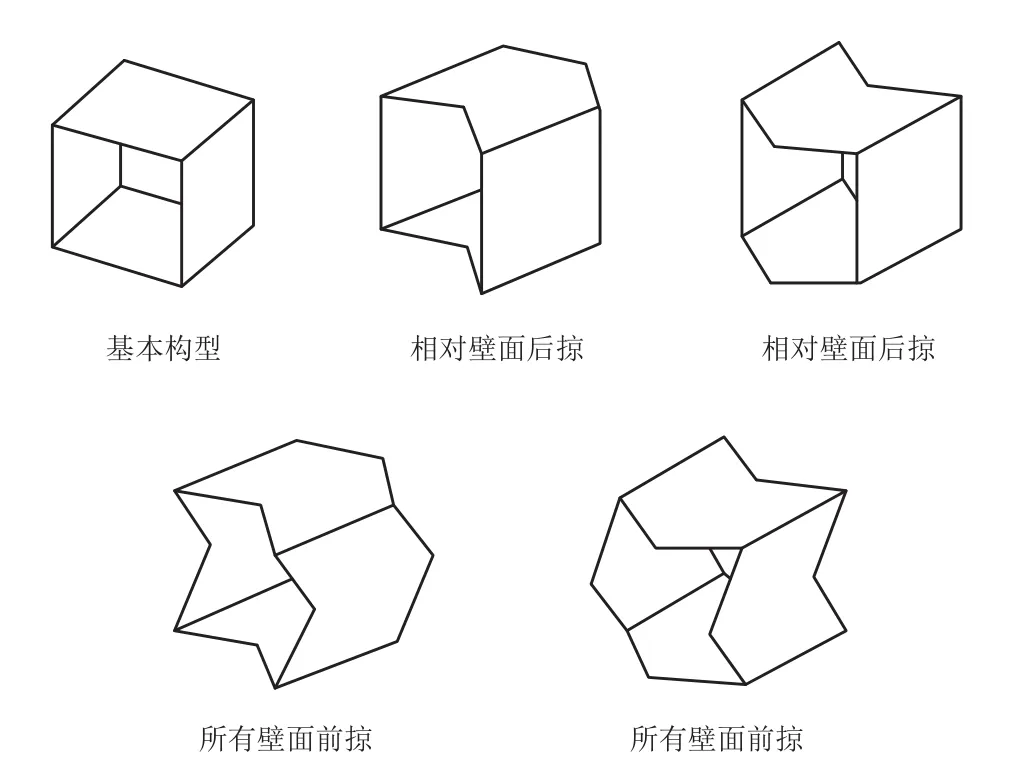

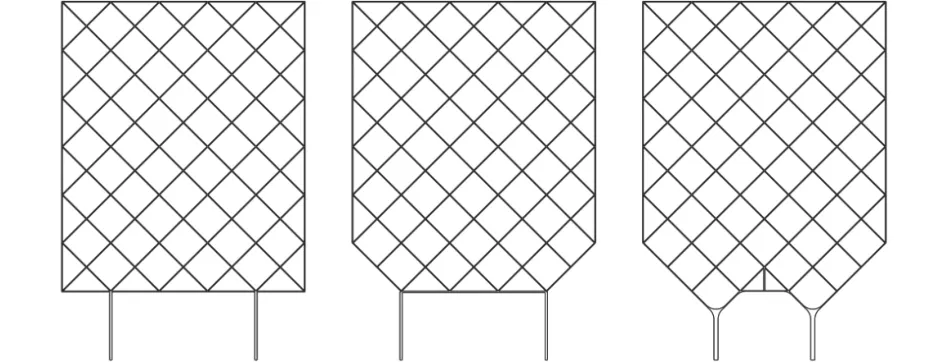

2.2.3 单栅格前后掠式

栅格舵整体外形采用前掠或后掠形式能够有效降低阻力,提高升阻比,但也可能由于整体外形的变化造成在箭体上安装的困难,不适用于面积较大、栅格数量较多的栅格舵。栅格舵是由一个个“栅格”组成的,单个栅格壁面的前后掠(Locally Swept Lattice Wing)也能够改善整体的气动特性[17]。

单个栅格的壁面前、后掠形式可以是相对壁面前、后掠,也可以是相邻4个壁面均采取前、后掠形式(见图9)。

图9 栅格壁面后掠形式Fig. 9 Different internal lattice of grid fin

相关研究表明[18],前掠和后掠均能使栅格舵的阻力明显降低,升阻比明显增高,所有壁面前、后掠的效果要优于相对壁面前、后的栅格舵。栅格壁后掠会使前缘斜激波的角度减小,激波强度减弱,从而降低激波阻力。所有壁面前掠,则前掠形成的顶点在栅格壁十字交叉处,使得栅格通道内通过的流量提高,高马赫数区域位于通道内中间位置,每个栅格壁在十字交叉位置形成的波峰,使得产生的斜激波强度减弱。亚声速时,栅格壁前、后掠能够改善栅格通道内的气流雍塞现象,使内部为亚声速状态,在栅格后缘出口处,气流恢复到超声速流动。

每个栅格壁面前掠使顶点出现在栅格壁十字交叉处,可称为“波峰”型(Peak type)。每个栅格壁面后掠使栅格壁十字交叉处形成凹陷,称为“波谷”型(Valley type)[19]。二者对降低零升阻力和提高升阻比均有明显贡献,“波峰”型在降低零升波阻方面更优,“波谷”型有更好的升阻比。Falcon 9 Block5火箭即采取了“波峰”型(Peak type)型的栅格舵(图10)。

图10 Falcon 9 Block5火箭的栅格舵Fig. 10 Grid fin of Falcon 9 block5 rocket

2.2.4 结构设计要素

除了上述主要由气动设计带来的设计要求外,还需重点关注结构设计要素,包括强度设计、刚度设计、局部稳定性设计、整体稳定性设计、连接结构设计等,还需要考虑栅格舵外形在火箭上升段尽量贴合火箭箭体表面的需求,栅格舵与展开锁定机构、舵轴的连接需求以及栅格舵展开过程避免干涉的要求等。栅格舵舵面的曲率对其气动特性基本没有影响[20],采用弧面的设计以更好的配合火箭箭体表面[21],减小舵轴凸出箭体表面的距离。

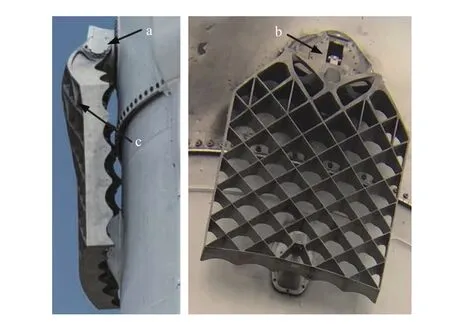

图11为Falcon 9 Block5火箭的栅格舵,a处为栅格舵与舵轴连接的支耳,一般为双支耳设计;b处为栅格舵与展开锁定机构连杆连接的接头设计,在级间分离后,栅格舵会在内部机构的作用下从折叠位置展开并完成锁定,其后在伺服和传动机构作用下转动;c处是栅格舵展开过程中为了避免与舵轴产生干涉而形成的隆起。

图11 安装带来的外形要求Fig. 11 Shape design with installation requirements

3 制造工艺

用于重复使用火箭的栅格舵具有的薄壁、复杂外形、承受高热流冲刷等特点,为便于重复使用,宜选用耐高温材料,如钛合金或耐高温树脂基复合材料。

考虑到钛合金机械加工难度较大,栅格壁较薄,从传统机械加工难度和生产效率考虑,宜采用近净成形的工艺方案,如3D打印、粉末冶金、熔模精密铸造及激光焊接等。

3.1 3D打印

适合复杂构件成形的3D打印技术包括激光选区熔化、激光熔化沉积以及电弧熔丝增材等技术,上述3类金属增材技术制造的构件力学性能、内部质量等均可达到对应牌号锻件标准,但各技术方向的特点各异。

激光选区熔化成形技术[22](Selective Laser Melting,SLM)特别适合复杂薄壁构件的一体化成形,成形后无特殊装配要求,几乎无需后续减材加工。但该技术受制于设备尺寸局限,只能成形中小型零件。目前市场最大尺寸幅面的激光选区设备成形极限尺寸为800 ×400 × 600 mm3,无法满足运载火箭所需大尺寸栅格舵结构要求。若通过定制化制造装备,需设计制造单台700 × 700 × 1 400 mm3的选区激光熔化成形装备,对应装备研制费过高,且该类超大型激光选区熔化成形装备研制尚未成熟,短时间内难以应用至工程实践。同时设备成形幅面越大,应力及变形控制难度越大,对于高精度成形激光选区熔化技术来讲,产品研制过程中的变形易导致成形中断或尺寸严重超差,技术难度也较大。

电弧熔丝增材制造技术(Wire and Arc Additive Manufacture,WAAM),特别适合难加工材料大型毛坯件的加工[23],成形效率高,钛合金可达1.5 kg/h,成形件尺寸可达数米级。但该技术现阶段自动化程度相对较低,结构成形自由度较另两种方法低,特别是对于多交叉网格结构成形,实现难度较大。且成形毛坯后续仍需机加,且机加余量相对较大。

激光熔化沉积制造技术(Laser Melting Deposition,LMD),适合难加工中大型毛坯件制造,成形效率较高,钛合金可达0.6~0.7 kg/h,成形尺寸可达米级,满足上述零件制造要求[24]。同时该技术对结构约束适应性好,可成形复杂结构件,是较适合成形该产品的技术方法,但该类方法后续仍需去除加工。

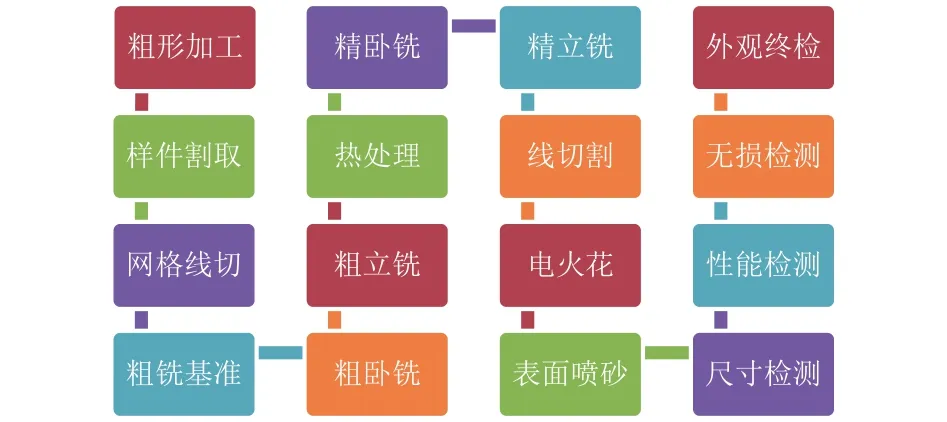

以SLM总体工艺路线为例,如图12所示。

图12 栅格舵SLM工艺流程Fig. 12 Process flow of SLM

3.2 粉末冶金

高性能的粉末冶金技术将锻件与铸件的优点结合,在制造复杂结构关键件、重要件及大型钛合金构件方面有突出优势,可以制备高性能、低成本、近净形、无缺陷的产品,提高使用的可靠性,且工艺过程简单、制造周期短、加工量小、节省材料,产品组织均匀、残余应力小、尺寸稳定性好。已在多个航天、航空、船舶等型号中实现应用、批产。

根据栅格舵产品的结构与工况特点,采用高性能粉末冶金技术实现整体近净成形,薄壁网格结构直接成形不加工,产品外形、连接部位、指定的较高精度结构等部位采用精密加工保证,产品采用超声检测进行无损探伤,材料性能可达到锻件水平,工艺流程见图13。

图13 粉末冶金工艺流程Fig. 13 Process flow of powder metallurgy

3.3 精密铸造

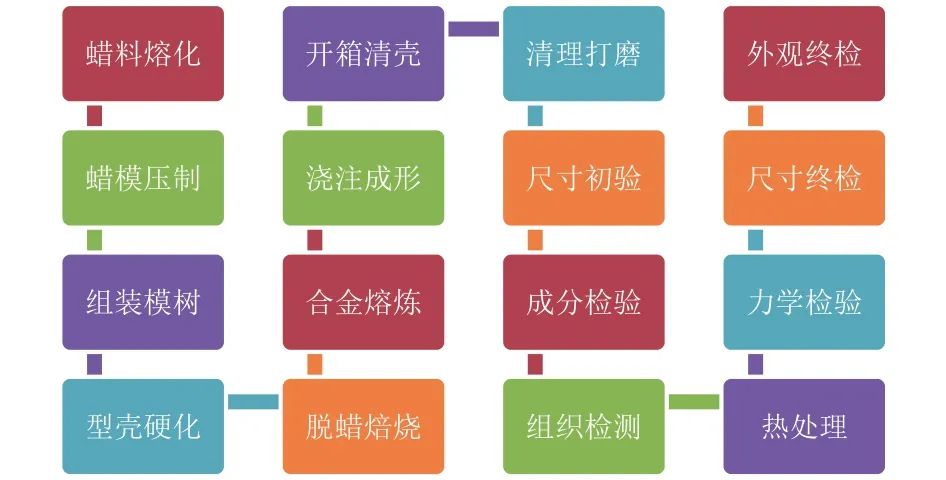

20世纪40年代,由于航空喷气发动机的发展需要,要求制造叶片、叶轮、喷嘴等形状复杂、尺寸精确以及表面粗糙度要求较高的耐热合金零件,需要寻找一种新的精密成型工艺。借鉴于先进精密铸造技术和流传下来的失蜡铸造,经过对材料与工艺的改进,现代熔模精密铸造技术得以快速发展。熔模铸造是用可熔性模料和一次性型壳使铸件成型的铸造方法。采用该铸造方法生产的铸件表面粗糙度低、尺寸精确,因此又被称之为熔模精密铸造。与其它铸造方法相比,熔模铸造主要有铸件尺寸精确、表面粗糙度低、可铸造形状复杂铸件、不受合金种类限制等特点。

钛及钛合金熔模精密铸造的金属利用率可达90%以上,降低了机械加工费用,大幅度降低了生产成本,从而降低了铸件产品的价格,有着很大的竞争优势。针对栅格舵产品特点的钛合金熔模精密铸造工艺流程见图14。

图14 栅格舵熔模精密铸造工艺流程Fig. 14 Process flow of investment casting

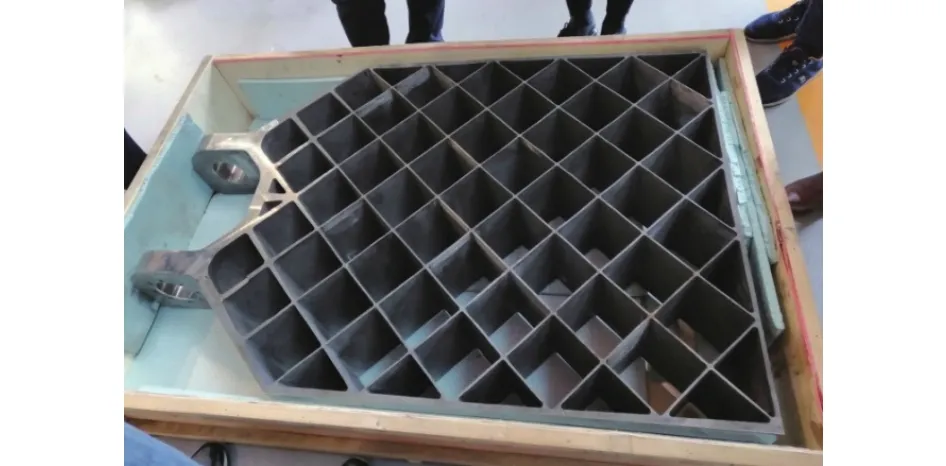

2019年7月26日,搭载栅格舵系统的“长征二号C”(CZ-2C) Y37火箭成功完成了中国首次火箭子级残骸落区精确控制,使用了铸造工艺的钛合金栅格舵(见图15)。

图15 CZ-2C Y37火箭的铸造钛合金栅格舵Fig. 15 Titanium alloy casting grid fin of CZ-2C Y37 rocket

3.4 整体机加

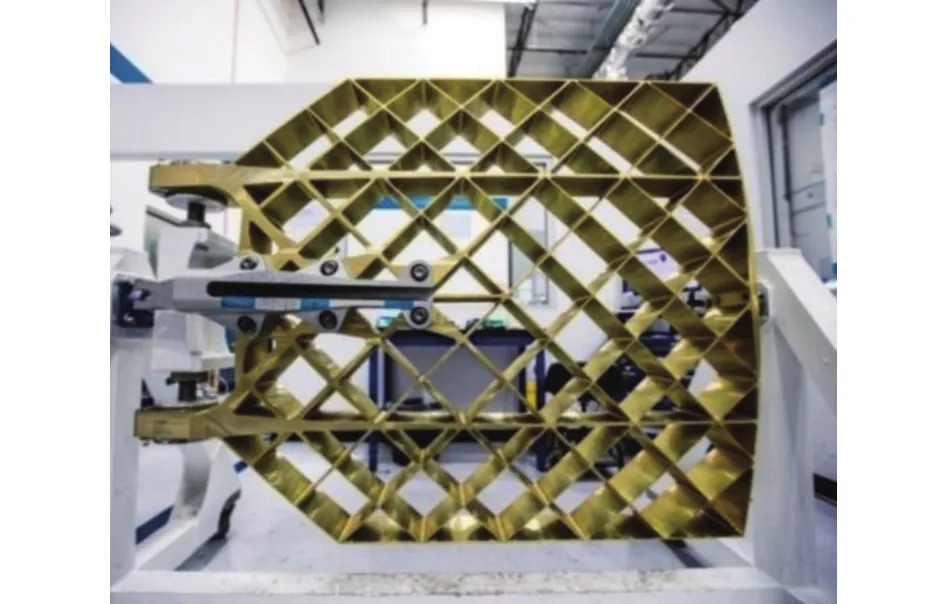

Falcon 9火箭Block1~Block3版本的栅格舵为铝合金整体机加结构,表面喷涂烧蚀涂层用于回收时防热,尺寸为4英尺(1.219 m)× 5英尺(1.524 m),如图16。

图16 Falcon 9火箭铝合金机加栅格舵Fig. 16 Aluminum alloy grid fin of Falcon 9 rocket

钛合金机械加工难度较大(见图17),存在切削力大、加工刀具磨损严重、加工变形大等缺点,加工效率低且成本高昂,对典型的栅格舵结构材料去除量在80%~90%。

图17 机械加工工艺流程Fig. 17 Process flow of machining

3.5 拼焊成形

CZ-2F逃逸飞行器使用的栅格舵采用了铝合金板插接+焊接的加工方式(焊接成形工艺流程见图18),表面涂覆防热涂层[25]。由于焊缝数量多、焊缝总长度长,造成手工焊接变形控制的难度很大,焊接后内应力过大,容易产生缺陷。为达到要求,需严控原材料性能,严控装配工艺,采用专用装配型架、工装,在生产和装配过程中固化、细化工艺参数及流程。

图18 焊接成形工艺流程Fig. 18 Process flow of welding

激光深熔焊[26]作为高能束流的一种焊接方式,因其焊缝窄、焊速快、焊接变形小、精度高等优点而广泛应用于生产制造领域。激光深熔焊以小孔产生为特点,当激光束流与被焊接材料之间强烈作用时,金属在极短的时间内发生熔化、汽化、液体被气流排开等物理现象,使得金属吸收激光能量的效率大为增加。但其也具有焊件位置需非常精确、焊件需使用专用夹具等缺点。

3.6 复合材料整体成型

先进复合材料具有比强度高、比模量高、耐高温、耐腐蚀、耐疲劳、阻尼减震性好、性能可设计性强等优点。20世纪70年代,美国麦克唐纳–道格拉斯公司(McDonnell-Douglas Corporation)首先提出了复材网格加筋结构[27]。在此基础上,斯坦福大学(Stanford University)将先进复合材料应用于栅格结构,并由美国空军实验室首次制备轻质、高强碳纤维增强复合材料栅格结构。复合材料栅格结构与同规格的铝合金栅格结构相比,重量减轻60%,刚度增加10倍,强度增3倍[28]。

复合材料栅格结构的成型方法主要包括有模成型和无模成型两类。

其中,有模成型可以分为“硬模”成型[29-30]和“软模”成型[31-32]。“硬膜”常采用金属为模体材料,在模具表面机加凹槽,而后将浸润树脂的纤维沿凹槽缠绕或铺放,最后采用热压罐工艺固化成型。由于模体材料刚度较大,凹槽位置精度高,因此可应用自动化缠绕设备或纤维铺放设备进行纤维的缠绕或铺放,提高生产率,同时制品的形状精度高。脱模是“硬模”工艺的难点所在,往往需要设计可拆卸模具,或通过破坏模具完成脱模。“软模”由硅橡胶膨胀物与芯模组成,由于硅橡胶热膨胀系数大,在加热固化过程中,硅橡胶向两侧膨胀,为栅格壁板施加压力,可提高复合材料成型质量。但是,由于无法精确控制硅橡胶的膨胀方向与膨胀量,“软膜”工艺通常精度较差。

无模成型最常用的是嵌锁工艺[33-34]。嵌锁工艺采用已成型的复合材料栅条,将栅条裁出深度为半个栅条高度的装配缺口,将栅条组装成栅格,并在装配好的栅条的上下端面胶接桁条,加固结构。但由于需要在复合材料面板上开槽,会破坏复合材料内部的纤维走向,对整体结构的力学性能造成损伤,且容易产生应力集中。此外,由与栅格与面板间采用胶接的模式,使得结构整体的抗剪能力不足。其它的无模成型方法还包括方管增强工艺[35]和夹层嵌锁工艺[36]。

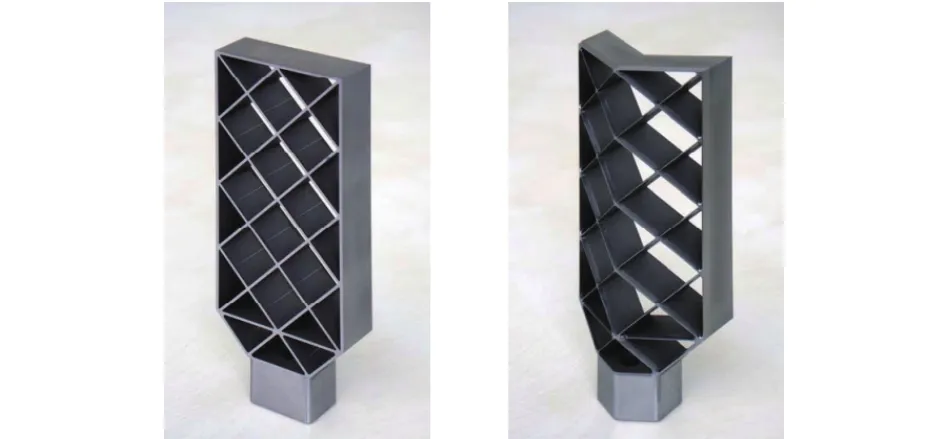

复合材料栅格舵是一种特殊的复合材料栅格结构,目前国内外尚无实用化的复合材料栅格舵,需要在原有的复合材料栅格制备技术上加以改进[37]。可采用硬模预浸料铺放成型工艺,成型模具采用金属组合模具形式。在每个分瓣工作面按设计角度和厚度碳纤维预浸料,然后按编号和位置组装所有分瓣,再铺放整体边缘加厚区,最后整体加压、固化、冷却、脱模,成型后不需额外的机加(复合材料工艺流程见图19)。

图19 复合材料工艺流程Fig. 19 Process flow of composite materials

3.7 工艺对比分析

栅格舵具有网格分布密、尺寸精度要求高的特点,传统机械加工方案对于每个网格均需进行粗铣与线切割等工艺步骤,且每次装卡定位对加工人员的技术及稳定性要求都很高,控制加工变形的难度较大,实际产品生产过程中存在产品合格率低问题。机加方案的生产周期长且工艺难度高,对栅格舵的加工需探索包含机械加工方案在内的多种工艺方案以适应不同的实际需求。无论采取何种工艺均需对应进行工装、行架、基板等辅助设计与生产。对应产品加工成本均具有随产品数量增加,平均生产成本降低的特点,因此在选择制定工艺方案时也需考虑加工数量对成本和周期的影响。

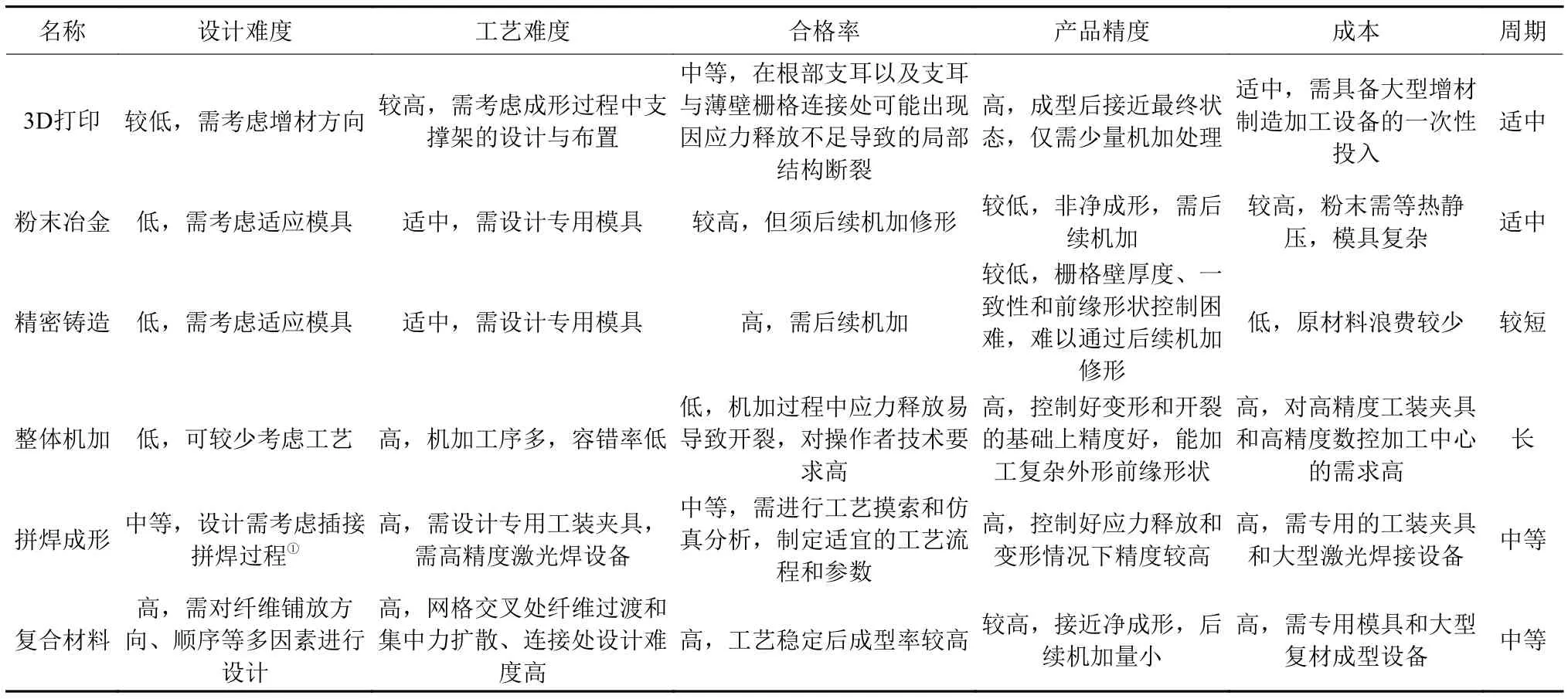

综合各类工艺方案,从设计难度、工艺难度、产品合格率、产品精度以及成本周期各方面进行了对比分析,如表1所示。

表1 栅格舵制造工艺方案对比Table 1 Comparison of grid fin manufacturing process

3D打印、粉末冶金与精密铸造为增材制造形式,区别在于基础材料形式的提供形式以及成形过程。3D打印工艺难度高,但产品精度最高,适用于高精度要求、低成本限制的设计方案。粉末冶金与精密铸造均需设计模具实现,但产品精度相对较低,成本限制较大时可重点考虑铸造方案。焊接成形需先对栅格翼片零件进行传动机械加工,焊接过程复杂,焊接应力对产品尺寸精度的影响大,且焊缝检测难度大,需进行更多探索。复合材料栅格舵需对纤维铺放方向、顺序等多因素进行考虑,栅格交接处无增厚空间,对应纤维铺放交接过渡以及集中力扩散连接设计方面设计难度高,连接结构设计难度大,产品精度以及轻质化程度有明显优势,需进一步探索稳定工艺方案。

4 设计实例

某45°斜置蜂窝形式的栅格舵材料选用5A06铝合金,栅格壁厚度a,初始外形设计如下

栅格壁之间采用插接装配后气体保护焊接,防热方案采取喷涂Al2O3涂层,厚度为a/10。

初始方案相对间距小、翼展较大,其稳定性良好,但铰链力矩高,且不适应高超声速飞行环境。制造需专用工装,焊接变形控制难度大,生产周期和成本均较高。

第2轮方案将栅格舵材料更换为钛合金TA15并结合加工工艺调整几何参数设计,将栅格壁厚度a增加120%,tz增加20%,翼展L减小30%,高度H减小46%,弦长b不变。防热方案采取喷涂硅基防热涂层,厚度为0.4a。

该轮方案进行了稳定性、操纵性合理平衡,高超飞行适应性改进,实现了稳定性、控制性和操纵性协调,由此确定了栅格舵的基本特征尺寸。采用TA15钛合金精密铸造工艺,能够整体成型栅格舵这类形状复杂零件,提高了材料利用率,大大减少了机械加工的工作量,从而缩短了加工周期和降低了成本。

在第2轮方案的基础上进行工程化设计(见图20),包络根部两侧修型、增加与折展机构接口、增加其它零件安装位置以及局部增厚等,形成最终的栅格舵设计方案。

图20 工程化设计Fig. 20 Process of engineering design

5 结束语

栅格舵设计具有很大的复杂性,弹道、制导、姿控带来的气动设计需求和伺服功率、热防护、制造工艺等方面的限制形成多专业交叉的设计难题。

1)气动设计是栅格舵结构设计的前提要求,气动设计决定了栅格舵的基础外形特征。

2)在可能满足姿控等总体需求,形成气动外形设计方案的同时,需考虑结构强度、刚度、稳定性设计,以及工艺可达性、成本和时间周期,宜采取渐进式的设计,通过不断的地面和飞行试验迭代改进。

3)实现设计制造一体化的难点在于复杂气动外形和制造成本双重约束下的精确近净制造成型,从目前的解决方案出发,钛合金精密铸造、钛合金激光焊接以及复合材料成型是设计制造一体化的重点突破方向,在不同的使用条件、周期和成本约束下,需考虑采取不同的工艺方案,并不断进行激光焊接和复材成型等新工艺的探索,并通过飞行试验不断进行验证改进。

本文重点从气动外形设计和制造工艺的角度研究了影响栅格舵性能的各项影响因素,对比分析了可用于栅格舵制造的相关工艺方案,提出了较为可行的栅格舵设计制造途径及相关实例,对CZ-8R等可重复使用火箭的相关设计工作具有一定指导意义。