“长征八号”运载火箭电气系统一体化设计技术

周 涛,徐 洋,胡海峰,章思严,张焕鑫

(1. 北京航天自动控制研究所,北京 100854;2. 北京宇航系统工程研究所,北京 100076)

引 言

航天运载器的水平反映了一个国家进入太空的能力,是开展空间探测、利用和开发活动的基础和前提。电气系统、动力系统和结构系统是组成航天运载器的三大主要系统,其中电气系统是航天运载器的神经中枢,集成控制、测量、安全等功能且设备构成复杂多样,因此实现电气一体化设计一直是航天运载器的重要发展趋势之一。同时,航天技术的发展也表明模块化、组合化、集成化等电气一体化设计技术是提高航天产品测试和操作效率十分有效的手段[1]。

国内运载火箭研制经历了5个阶段,共四代17种运载火箭[2],电气系统均以控制、测量等功能划分形成独立的子系统,各子系统独立研制、生产、测试。由于系统设计一体化程度不够,存在模块化和平台化程度低、接口复杂且未实现统一规范、计算资源利用率低及通信通道重复繁多等问题,在很大程度上造成了研制资源的浪费,制约了航天运载器电气系统的研制成本,也无法满足电气系统模块通用、资源共享、快速交付等方面的发展需求。因此,我国新一代中型运载火箭“长征八号”电气系统设计将突破以控制、测量等功能划分的子系统独立研制模式,采用模块化、集成化、组合化的电气系统一体化研制模式,有效降低运载火箭的研制成本[3-4],简化测试流程,提高发射效率,以应对商业火箭发射市场的低成本、快速测发的需求。

本文总结分析了国内外主流运载火箭电气系统研究现状和发展趋势,提出了基于多余度系统总线和标准机内总线的电气系统架构,从系统集成一体化、供配电一体化、软件一体化、测试一体化、天地测控一体化等方面介绍了我国新一代中型运载火箭“长征八号”电气系统一体化设计技术。

1 国内外运载火箭电气系统发展现状

1.1 国内发展现状

国内运载火箭电气系统早期按功能划分为控制系统、遥测系统、外安系统,后期将遥测系统和外安系统统称为测量系统,各系统独立研制,先独立测试后再在火箭总装后共同测试。“长征”系列运载火箭传统的控制系统从早期的简易计算装置实现控制逐步更新换代到了“惯性测量设备–计算机”的方案,同时实现了以提高可靠性为目标的冗余容错控制技术的应用,并演化成多种冗余控制体系[5-6],如双七表惯组+三冗余箭载计算机,三六表惯组+三冗余箭载计算机,单十表惯组+三冗余箭载计算机;制导控制方法也由传统的摄动制导方法和PID稳定控制演变成采用更具鲁棒性的闭路制导控制方法。传统的测量系统早期以脉幅调制(Pulse Amplitude Modulation,PAM)、脉冲幅度编码调制(Pulse Amplitude Code Modulation,PACM)体制为代表,遥测容量仅几百kbps。后期主要以脉冲编码调制–调频(Pulse-Code Modulation-Frequency Modulation,PCM-FM)体制为代表,遥测容量可达2 Mbps以上,大规模的数字集成电路取代了分立模拟电路,测量的主要指标也逐步与国际接轨。

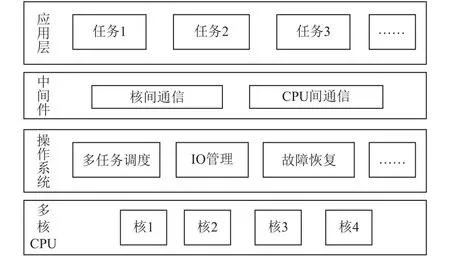

新一代运载火箭控制系统基于冗余1553B数字总线,采用以惯性测量装置+箭载计算机+执行机构的三冗余体系架构,但以“计算机”为核心的集中控制被“计算机+各类控制器”的分布式控制所替代,各舱段由相对独立的控制子系统实现分布式控制,产品逐步采用模块化设计,不同配置模块可实现不同的功能。文献[7]指出新一代运载火箭控制系统实现了模拟量控制向数字量控制、单机级冗余向系统级冗余、集中式控制向分布式控制、定制化向模块化、单一飞行控制向全面飞行控制、固定判读向智能化数据分析的跨越。而新一代运载火箭测量系统虽然仍采用PCM-FM体制,在二次数据综合的拓扑架构下遥测码率可达10 Mbps,同时逐步应用天基测控和遥测指令无线测控技术。新一代运载火箭控制系统组成架构如图1所示。

图1 新一代运载火箭控制系统组成架构Fig. 1 The control system configure of new generation launch vehicle

虽然新一代运载火箭控制系统采用模块化设计且一定程度将多项功能模块集成在一台产品中。但并未实现电气系统一体化设计或电气系统跨控制、测量等分系统的集成设计,一定程度上造成电气资源的重复配置,尤其大规模数字集成电路应用后,造成的计算资源和配电资源的浪费更为突出,增加了电气系统成本。文献[3]支持了这一论述:“我国目前的‘长征’系列火箭还未能实现跨系统集成设计”;并提出采用系统集成和一体化设计降低运载火箭成本的方法:“充分发挥每个单机的功能,减少单一功能的设备,也可以降低成本。”

1.2 国外发展现状

国外运载器的电气系统技术特点以美国的新一代“航天发射系统 ”(Space Launch System, SLS )火箭、SpaceX公司的“猎鹰”(Falcon)火箭,欧洲的“阿丽亚娜6号”(Ariane 6)火箭和日本的“艾普斯隆固态燃料”(Epsilon Launch Vehicle)火箭最具有代表性。

1)美国的新一代SLS火箭

美国的新一代SLS火箭继承了Ares火箭的部分研究成果[8],采用三冗余的1553B 总线方案,以三冗余(飞控计算机、惯组、推力矢量)和双冗余(供配电系统)为主,控制系统数据与测控组合之间采用传统RS422通讯。电气系统软件架构采用分时分区实时操作系统,实现箭载飞控计算机多任务的实时调度。

新一代SLS火箭电气系统以综合电子为基础,采用了模块化、平台化的设计思想,通过模块的不同组合构成不同产品[9],产品使用统一的机箱。但是电气产品种类仍然很多,产品的集成程度不高[10]。

2)SpaceX公司的Falcon火箭

作为国外民营航天的突出代表,SpaceX公司的Falcon火箭更注重成本,电气系统技术充分体现了高集成、模块化和接口简化的特点。

电气系统按照模块化、通用化、组合化的原则研制[11],采用交换式冗余通信架构,三冗余飞控计算机+双冗余惯组+卫星导航的控制方式,飞控计算机实现飞行控制与测试数据采集处理的基础;各级采用了独立的冗余锂离子电池[12],以简化舱段间电气接口关系并实现分级配电测试;各级还设置独立的发动机控制计算机实现推力矢量控制。电气系统遥测功能在飞行过程中是可选的,由独立的编码器使用RS232或RS422通信给转换器,采用S波段遥测视频下行链路,C波段转发器用于跟踪。飞控计算机和地面通信计算机采用以太网一体化通信方式,极大简化了火箭各级及箭地间的接口。

3)欧洲的Ariane 6运载火箭

欧洲的Ariane 6运载火箭电气系统设计理念是:综合电子系统架构下所有的电子设备可被抽象为一个由模块化组成的信息处理单元,每个信息处理单元又由不同的功能模块组成[13]。不同功能的模块组合成具有不同功能的信息处理单元,各信息处理单元通过通讯系统互联构成航天运载器中的各分系统。

Ariane 6火箭电气系统采用实时以太网(TTE)总线作为全箭网络通信数据总线,各级设置交换机作为信息集成和交换的中枢,比Ariane 5的信息交互系统更简洁集成[13]。其电气设备基于通用模块的综合电子架构,以相同的设计理念和机械结构,按照不同需求实现不同功能板卡的组合,如将电源管理、线路检测与时序控制、电磁阀驱动、遥测计算机、箭载计算机、总线交换功能按照功能板卡的形式进行集成,称为集成多功能单元设备(Centralized Multi-Function Unit,CMFU)[13]。由于采用通用背板+不同板卡组合的模式,不同的多功能集成单元由不同的功能板块组成,如飞行控制单元由卫星导航接收机、惯性导航、遥测数据处理、控制数据处理和电源板组成,每个多功能集成单元还嵌入了遥测功能。

Ariane6火箭电气系统主要特点是通用模块的高集成,尤其多功能集成单元实现了控制、测量功能的集成。

4)日本的Epsilon火箭

日本的Epsilon火箭[14]借用成熟技术和继承产品以降低研发成本,电气系统主要特点是集成了测控技术实现了一体化测试。一体化测试技术通过将部分测试设备安装至箭上形成箭载自主检测系统,包括火工品回路检查功能、起飞及分离模拟功能、状态监测功能等。箭载自主检测系统称为ROSE(响应式运行支持设备),3个子级上各有1台,主要功能是获得数据实施自动检测并发送给地面移动发射控制系统。电气系统采用高速网络与发射单元、发射安全控制中心等地面支持设施相连。由此,电气系统与地面测控设备构成一体化的测控系统[15],实现快速、经济和自主测试。

Epsilon火箭电气系统控制、测量等系统的设备集成度不高,但其实现了供配电一体化和测试一体化。

1.3 软件体系架构

随着电气系统高集成和高性能处理单元的应用,软件体系架构在电气系统设计中越发重要。

1.3.1 国内航天器软件体系架构

国内航天器软件已广泛应用实时操作系统,基于实时操作系统开发的航天器软件普遍采用分层体系结构,该体系结构包括系统软件层、系统应用层、用户应用层。其中,系统软件层一般包括硬件描述层、操作系统层和端口驱动层等,用户应用层则与航天器的功能相关,系统应用层是三层体系结构的中间层,针对软件体系结构的研究主要集中在该层。三个子层均可采用标准化、通用化的设计。

分层模块化体系结构研究重点在于软件复用方面,可以有效解决体系结构层面和构件层面的复用问题。

1.3.2 国外航天器软件体系结构

国外航天器软件体系结构以具有可即插即用特点的美国空军实验室(Air Force Research Laboratory,AFRL)的空间即插即用电子系统(SPA)体系结构和具有可运行维护特点的美国国家航空航天局(National Aeronautics and Space Administration,NASA)的核心飞行软件(Croe Flight System,CFS)体系结构为代表。

SPA体系结构参考自适应即插即用技术的驱动标准, 其核心是即插即用软件技术。即插即用软件技术是其核心,具有自动发现识别部件、自动注册部件和为部件自动配置及订阅服务等功能。SPA体系结构共分为4层,最底部是部件层,由各种部件组成;部件层之上是SPA软件的核心中间层;中间层之上是应用层,通过应用层的核接口来访问中间层的即插即用部件;最顶层为任务层,通过调用应用程序实现特定的任务,如导航、遥感等。

CFS体系结构也属于分层结构,除了开发环境以外共分为5层,即操作系统及板级支持包层、平台抽象层、核心飞行程序层、应用程序库函数层和应用程序层。在分层体系结构基础上,NASA专门将CFE设计为独立的、可重用的核心飞行软件服务和操作环境任务集,并提供软件总线服务,通过软件总线管理各个应用程序发布的消息,并在各应用程序之间进行通信及消息主题匹配。

1.4 小结

国内运载火箭电气系统一体化概念最早以测试发射控制系统一体化为基础提出[16],以控制系统地面测试发射控制系统为基础,集成其他遥测、外安测发控系统功能,完成运载火箭的综合测试及发射任务。对于运载火箭电气系统而言,文献[3]提出了电气系统信息化集成设计框架的理念,可利用总线技术形成信息共享的通用平台,箭上各电气分系统与单机能够通过标准接口无缝地接入该平台,构成规模可大可小、配置灵活、可根据不同任务级别选用不同等级的分系统、单机及设备的统一架构,实现电气系统的通用化、系列化、组合化。同样,文献[17]也提出了系统集成是航天控制系统的发展方向,尤其文献[1]提出了电气系统一体化可采用“控制与测量系统一体化设计”的基本思路,借鉴航空系统集成模块电子系统架构开展模块化、组合化、集成化设计。

国外运载器的电气系统是以综合电子系统架构为基础,设计理念是“以类聚概念为核心,以公共模块为载体,优化系统划分,采用新技术,强化保障性”。从国内外运载火箭电气系统发展趋势来看,集成化、模块化、组合化或综合化是火箭电气系统主流发展方向。文献[1]从信息集成的角度对电气系统提出了4个“一体化”的设计理念,其中控制与测量系统的一体化设计,能够实现功能模块的集成、重用和重组,降低开发成本,避免重复投资;自检测BIT与地面测试的一体化设计,可实现快速发射和减少技术保障人员的目标。同样,文献[7]展望了下一代运载火箭电气系统架构,将是采用资源分布式设计的集成模块化的综合电气系统,通过统一的交换式通信网络构成的分布式综合模块化平台,实现由系统内集成向跨系统集成转变、由主从式总线网络向交换式总线网络转变、由故障吸收为主的容错体制向智能化的分布式主动容错架构转变。此外,国际上也在研究基于 DIMA 架构的系统级容错架构[18],利用分布式架构的特点将电气系统容错规模从单机内部扩展到全系统的级别,提高系统的故障容限度。

国内外运载器电气系统软件架构研究现状可以看出NASA等国外研究机构已经成功基于分层结构解决了航天器软件重用问题,基于软件总线解决了软件即插即用问题。国内学者借鉴了NASA的研究思路也提出了某航天器软件总线体系结构,因此分层结构+软件总线可以作为未来国内航天器软件研制所采用体系结构的思路。

综上所述,新一代中型运载火箭电气系统应采用一体化设计技术,基于多余度系统总线和综合电子的体系架构,以高集成度的模块组合实现电气系统产品数量和规模大幅减少,有效降低运载火箭成本。同时,通过电气一体化设计也可简化测试发射流程,极大提高运载火箭快速发射能力,符合航天发射的发展趋势和潮流。

2 “长征八号”运载火箭电气一体化设计

新一代中型运载火箭“长征八号”电气系统完成了导航、制导、控制、测量、安全自毁、利用调节等功能,结合低成本、快速发射等研制需求,采用一体化设计整合传统的控制、测量、利用等分系统功能,遵循集成化、模块化和组合化的设计理念,实现了系统集成一体化、供配电一体化、软件一体化、测试一体化、天地测控一体化,尤其系统集成一体化不仅实现了制导、导航、控制的组合集成化,而且实现了控制与测量系统的多功能集成化设计。

2.1 基于多余度系统总线的电气系统架构

新一代运载火箭控制系统已实现模拟量控制向数字化控制的跨越[7],系统通过三余度的1553B总线实现了全数字控制,通过低电压差分信号(Low-Voltage Differential Signaling,LVDS)总线实现了箭地通信。新一代运载火箭“长征八号”电气系统继承成熟技术,采用在役火箭的三冗余1553B总线主从式系统架构能够满足电气系统数据通信的基本需求,未来随着电气系统更大规模的数据通信需求和更加智能化的控制容错需求,必然会向通信速率更高的实时性交换式数据网络发展,类似于Ariane6火箭采用的时间触发的实时以太网(TTE)总线技术[19],通信速率将达1 Gbit/s,信号传输延迟将<1 μs,同步性和信号传输延迟相对于1553B总线将有明显优势。

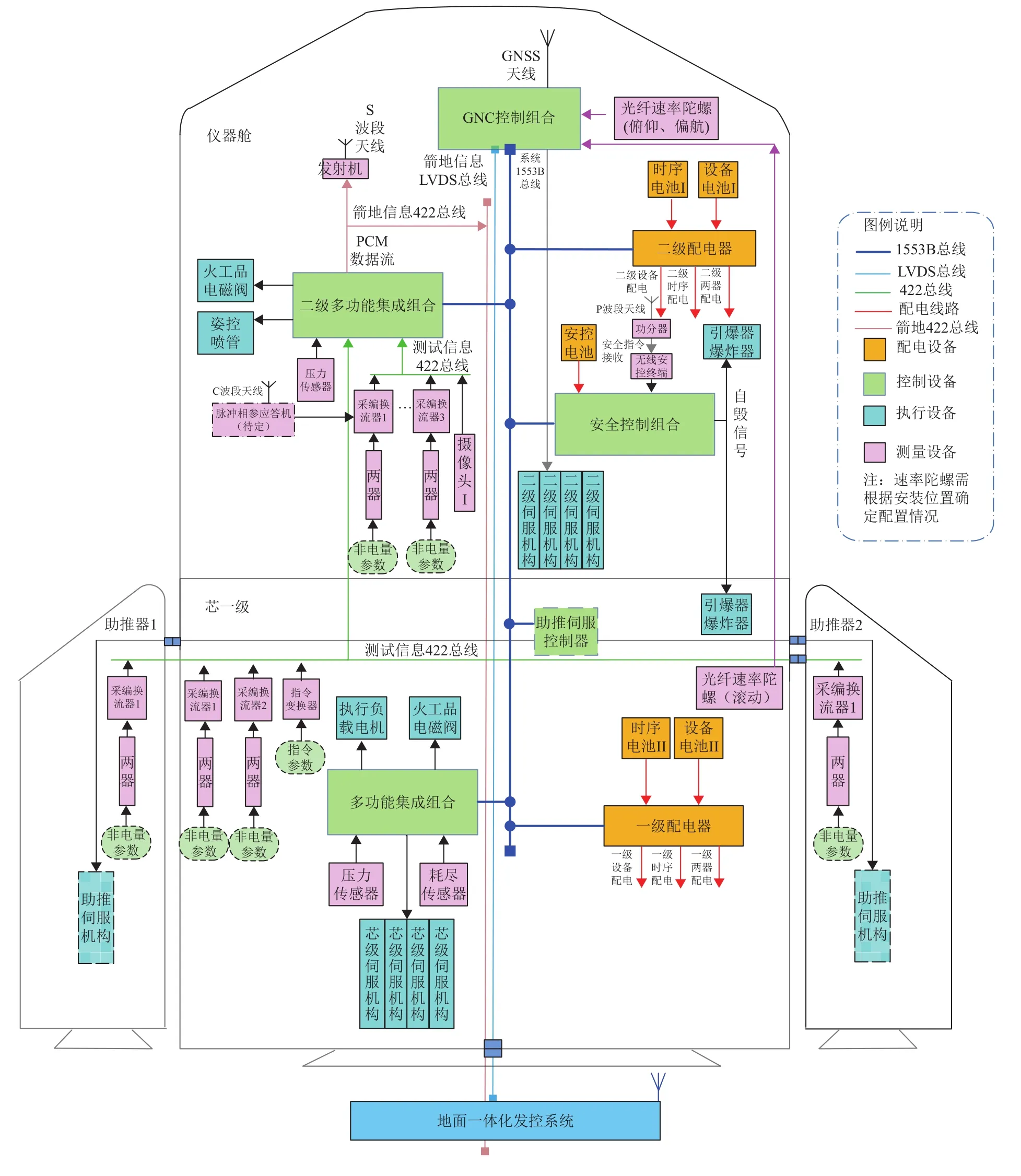

“长征八号”运载火箭电气系统架构如图2所示,其以综合电子的集成控制组合为数据处理和飞行控制核心,以各类传感器、数据采编器和摄像装置为外围敏感器件,以伺服机构和末修调姿喷管为执行机构,以锂电池和数字配电设备为供配电能源,基于三冗余的1553B总线和高速422总线实现电气一体化信息通讯。

图2 “长征八号”运载火箭电气系统架构Fig. 2 Avionics system architecture of launch vehicle LM-8

2.2 系统集成一体化

系统集成一体化设计遵循自顶向的设计原则,借鉴航空系统的综合模块化电子系统( Integrated Modular Avionics,IMA)概念,即按处理单元实现的功能形成具有通用性的各种功能模块,再基于标准机内总线连接实现不同功能单元的组合设计。集成模块化电子系统通过实现分散功能的集成组合化,增强了模块级产品的重用性,而且有效简化系统设备间电气接口及连接关系,解决了原系统设备功能单一、计算资源利用率低及通信通道重复繁多等问题。

“长征八号”运载火箭电气系统集成一体化设计中,机内总线采用国际上最新的计算机内总线标准OpenVPX,但由于总线协议芯片为进口工业级,受“高通信速率影响器件可靠性,芯片依赖进口”因素限制。因此,系统将该总线架构和具有自主知识产权的高速总线相结合,提出采用OpenVPX的结构设计,而内部通信采用航天自研高速总线。航天自研高速总线基于光纤的高速冗余通信总线,支持点对点、双向环和星型拓扑架构,具有带宽高、误码率低及可靠通信的特点。

本章节将重点介绍电气系统集成一体化设计中最具有代表性的GNC控制组合和多功能集成组合的一体化设计。

2.2.1 GNC控制组合一体化设计

电气系统惯性测量和飞行控制两类功能以模块化形成集成设备或者分立设置在以往火箭设计中都有应用,前者如美国Atlas V火箭的容错惯性导航单元(含冗余惯性测量系统和双冗余主从热备份飞行控制系统)[20]以及欧洲的Ariane 6火箭将惯性测量功能作为部件与其他功能块集成[13];后者如美国SLS火箭的冗余惯性导航单元[21]和箭载计算机[22]。

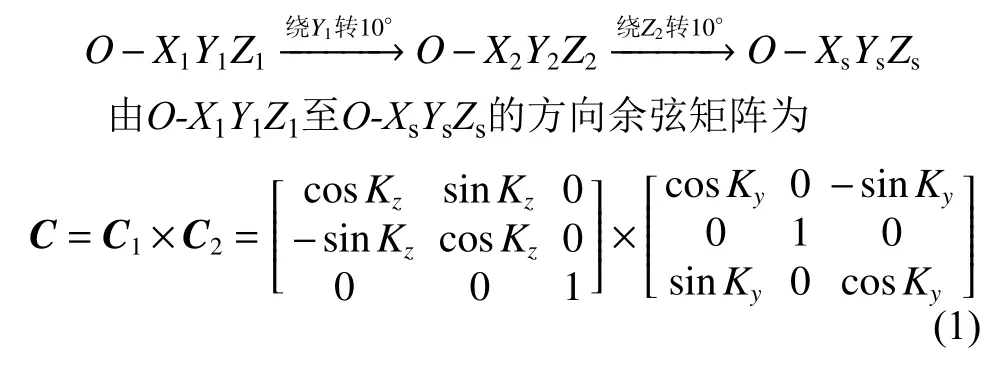

“长征八号”运载火箭电气系统设备GNC(Guidance Navigation and Control)控制组合利用功能分区概念,将功能相近、任务密切相关的功能模块化,即将惯性测量、卫星定位、伺服功率驱动等功能模块化,与基本CPU模块、供电模块和接口模块按综合电子架构集成,形成了集成十表光纤惯组、飞行控制、伺服控制、GNSS接收机为一体的GNC控制组合。相对于传统运载火箭,相同功能的产品数量及重量均降低至了原来的20%以下。其中,集成的十表光纤惯组由5个光纤陀螺仪和5个石英加速度计组成,各自采用3正交和2斜置的方式,同时惯组模块采用整体斜置10°方式,即箭体坐标系O-X1Y1Z1和测量坐标系O-XsYsZs的转换关系如下

其中:Ky=10°,Kz=10°。

斜置目的是为了减少箭地间惯性模块激励测试信号,可在火箭竖立水平状态利用地速和重力判断惯性模块单表工作状态。

GNC控制组合采用主频高达500 MHz的国产高性能四核处理器,可分别用于导航、飞行控制、在线轨迹规划和动力系统在线故障诊断,进一步提升电气系统智能化水平。GNC控制组合组成如图3所示。

图3 GNC控制组合结构示意图Fig. 3 Architecture of GNC module

2.2.2 多功能集成组合一体化设计

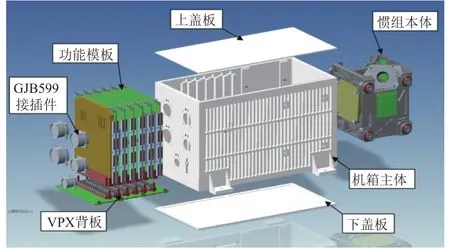

“长征八号”运载火箭电气系统多功能集成组合按运载火箭不同舱段的电气功能需求不同,基于标准机内总线由不同功能的通用模块组合实现而成。多功能集成组合采用各种高性能的处理器,不仅具备BIT的能力,且在采样精度、采样频率、数据处理等方面满足测量系统数据采集处理的要求。基于可靠性、成本双重因素进行综合分析,尤其测量分系统中的相关功能,如对控制系统信号进行采样、编码、传输的各种数据采集单元,发现其们已具备了与控制系统一体化设计的条件。

因此,“长征八号”运载火箭电气系统通过将测量数据综合、控制时序控制、利用调节功能、增压调节控制、推力调节控制等功能的模块化,根据火箭各级实现功能的差异,每级配置不同功能的模块和基础功能模块相结合形成各级的多功能集成组合,实现了文献[3](2015年)提到的“我国目前的‘长征’系列火箭还未能实现跨系统集成设计”突破,并按照文献[1]提出的“控制与测量系统一体化设计”基本思路,将测量分系统的数据综合功能即用于对全箭测量信息编码、综合、传输的各种数据综合单元与周期任务不强且计算量不大的控制系统功能开展集成设计。同时,由于多功能集成组合实现了测量模块和控制模块的集成,需进一步解决飞行控制设备浮地设计与测量系统无线发射机接地设计的差异问题,电气系统采用光耦隔离的串行通信方式实行两种不同设计功能模块之间的通信。

由于测量数据综合功能与控制功能均作为多功能集成组合的内嵌模块,实现了控制信息与测量信息采用机内高速总线的双向互通,尤其原测量系统通过压力传感器和转速传感器采集的发动机数据,传输给控制系统可作为动力在线故障诊断的基础信息,不仅支持了全箭电气系统信息的一体化,而且为基于动力和控制信息的非典型动力系统故障的诊断和控制重构开拓了思路。

2.3 供配电一体化

电气系统一体化实现了跨系统集成设计,除体现在系统功能和信息一体化方面外,还体现在控制、测量功能设备的供配电一体化方面,以减少不同分系统重复的供电单元模块和配电线路。“长征八号”运载火箭电气系统与传统的“控制和测量分别采用独立供配电系统方式”不同,而是采用一套供配电系统为所有箭上电气系统设备供电,按级配置电池和配电组合,实现了部段级测试。

电气系统供配电一体化,一方面需考虑传统控制系统浮地与测量系统无线通信设备接地的兼容问题,主要各集成组合采用二次电源模块内部隔离的方式,实现不同功能设备配电的隔离;另一方面需考虑供配电一体化不同配电母线的隔离以及各配电输出通道采用熔断器或保护电阻的方式,实现对一次电源保护的安全性设计,以保证配电安全性。

同时,因为安全控制功能需在控制功能失效后发挥作用,所以对于电气系统特殊的安全控制功能设备的供配电,(相对于其他电气系统设备)应采用独立电源和配电设备,以确保安全控制功能供配电的独立性和安全性。

2.4 系统软件一体化

新一代中型运载火箭电气系统软件一体化在控制、测量一体化的基础上,不再需要控制系统数据的各种采集单元,测量信息主要由总线监视器获取,飞行软件主要承担飞行控制与数据管理两个优先级不同的任务,通过操作系统支持完成。

电气系统软件一体化架构采用同构型的分层组织模型,分为操作系统、中间件、应用层,操作系统或软件中间件可以屏蔽软件对不同硬件配置的依赖,从而增强软件的重用性。其中,多核嵌入式操作系统的应用,能够实现多任务调度管理、I/O管理、CPU及核故障管理等重要功能;中间件在操作系统之上且与其配合实现核间通信、CPU间通信服务;应用层在业务划分之后,转化成任务实现具体的功能或功能组合,以多任务调度的形式存在,满足控制功能多样性及集成化带来的资源管理需求。电气系统软件一体化总体架构见图4所示。

图4 电气系统软件一体化总体结构Fig. 4 Integrated architecture of electrical system software

2.5 系统测试一体化

新一代中型运载火箭电气系统基于数字总线架构和高集成多功能组合,设备自测试能力大幅提升,由此需借助总线窃听技术与箭地高速测试总线,实现大量机内自测试信息传输到测发控系统。

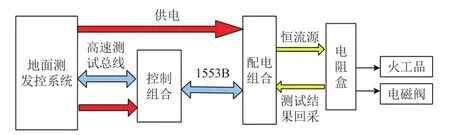

电气系统测试一体化实现了控制、测量测试信息传输的一体化,以高速422总线传输PCM数据流形式的电气自测试信息到测发控系统,实现基于模型和数据驱动的自动判读。电气系统测试一体化设计还借鉴日本Epsilon火箭的箭载测试思路,一体化测试功能集成了火工品自动短路保护和解保、回路阻值及电磁阀动态在线测试等功能,实现了临射前自主在线测试,并使得火工品解保可以延长到发射前的最后时刻,由此简化了射前操作并实现了无人值守。电气系统火工品在线测试如图5所示。

图5 电气系统火工品在线测试示意图Fig. 5 On-line testing of pyrotechnics in electrical system

测发控系统采用基于主控计算机+云平台的一体化测试方案,可将传统控制、测量、动力测控、发射支持系统、总体网等所有分系统的测控功能集成,并采用云计算技术将计算任务分布在大量计算机构成的资源池上,使用户能够按需获取计算力、存储空间和信息服务,具有高存储容量、高吞吐、高性能计算能力、高可靠性和可扩展性的优势。此外,后续开展的测发控系统无人值守智能故障诊断系统的研究,可强化电气系统测试一体化的智能分析与故障诊断能力。

2.6 天地测控一体化设计

目前运载火箭的飞行遥测主要依赖地面测控站和测量船进行全程遥测数据接收和外弹道测量,对于地面测控网络的依赖程度较高。随着天基中继卫星网络建设并应用,运载火箭将逐渐降低对地面测控网络尤其测量船的依赖。本章节重点介绍“长征八号”运载火箭电气系统的天基测控设计技术,该技术逐步实现了地基+天基的一体化测控方案,降低了测控成本。

2.6.1 无线测控架构设计

根据对火箭箭上遥测参数规模的测算,采用在一级和二级各设置一个遥测下行通道的无线遥测架构,其中:一级点频传输助推+一级遥测数据,二级点频传输+二级遥测数据。根据火箭弹道设计结果,若完全采用地基遥测将需要首区和至少1艘测量船参与飞行测控任务。

为实现尽量减少甚至取消测量船的目的,从提升测控对任务适应性、降低飞行测控成本等因素综合考虑,火箭二级采用以天基测控为主,地基测控为辅的一体化设计方案,并逐步向取消地基测控的完全天基测控方案过渡;充分考虑首区测控资源、遥测数据传输可靠性、综合效费比等因素,火箭助推+一级采用了首区地基遥测方案。此外,安控采用了地基无线安控与箭上自主安控相结合的设计。

2.6.2 天基测控设计

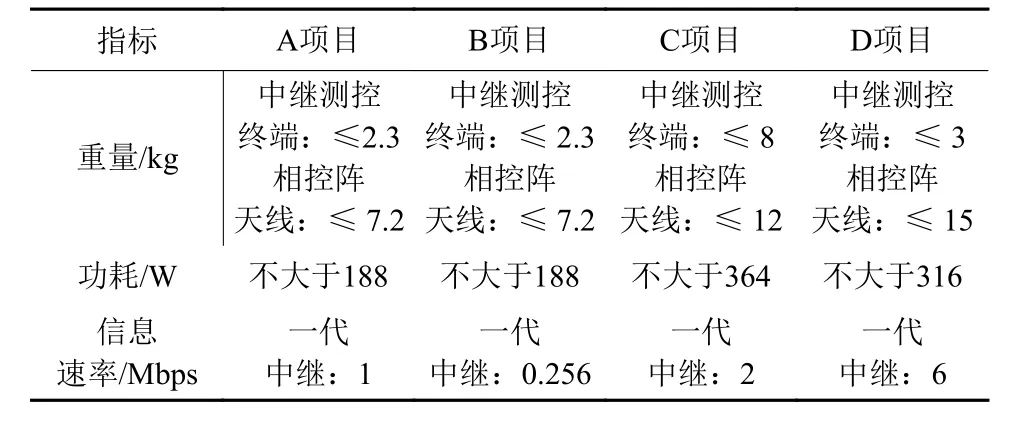

天基中继卫星系统是利用高轨卫星实现对中低轨道飞行器数据传输和跟踪测轨的空间信息传输系统,具有覆盖范围广、实时性强、费用低的优点。目前,美国、欧洲的数据中继卫星基本采用Ka频段实现高速数据传输的链路。我国天链中继卫星可为运载火箭提供S频段和Ka频段测控服务,S频段天基测控已经广泛应用,最大传输带宽为1 Mbps;Ka频段天基测控系统也在上面级中应用,各项目主要天基测控设备关键指标如表1所示。

表1 天基测控设备关键指标对比表Table 1 Key indicators of space-based TT&C equipment

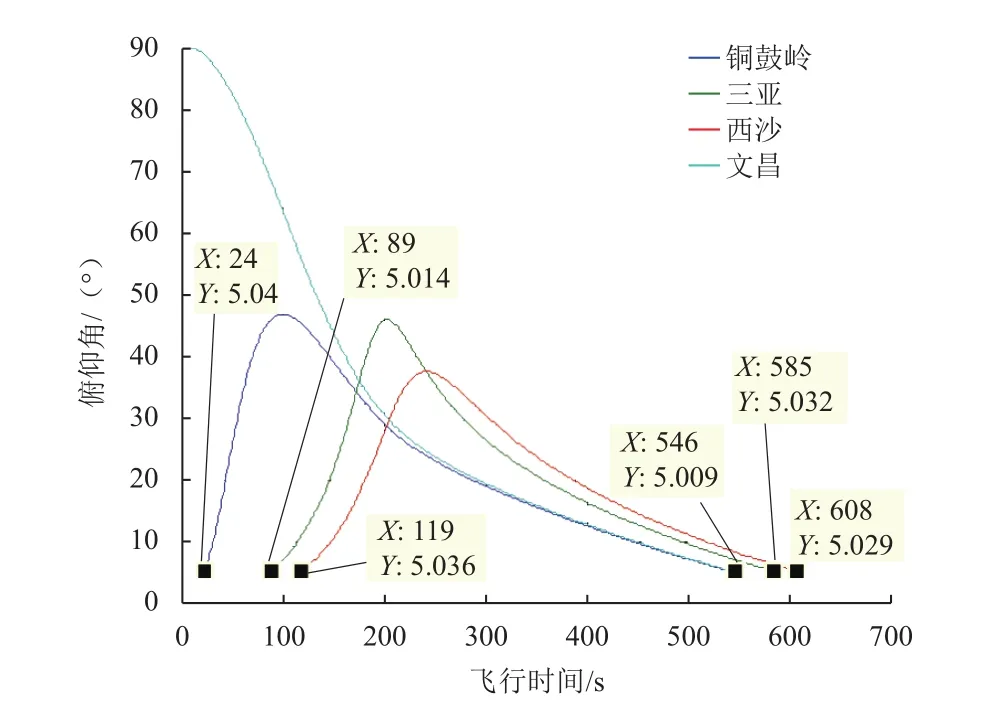

根据新一代中型运载火箭弹道设计,对首区各地面测控站的跟踪测控区间进行仿真分析,结果见图6所示。文昌、铜鼓岭、三亚、西沙4个测控站可完成火箭起飞至二级发动机一次关机时间段内的地基测控任务。为降低成本,考虑取消测量船,则天基测控系统需完成火箭二级全部遥测参数在二级一次关机后的飞行时段的测控任务。

图6 首区地面测控区间仿真分析图Fig. 6 Simulation in first zone of TT&C interval

由于S频段天基测控系统最高传输带宽为1 Mbps,传输速率受到限制,无法满足新一代中型运载火箭的任务需求。因此,新一代中型运载火箭采用1套3 Mbps带宽的Ka频段天基测控系统,系统由中继测控终端和相控阵天线组成。

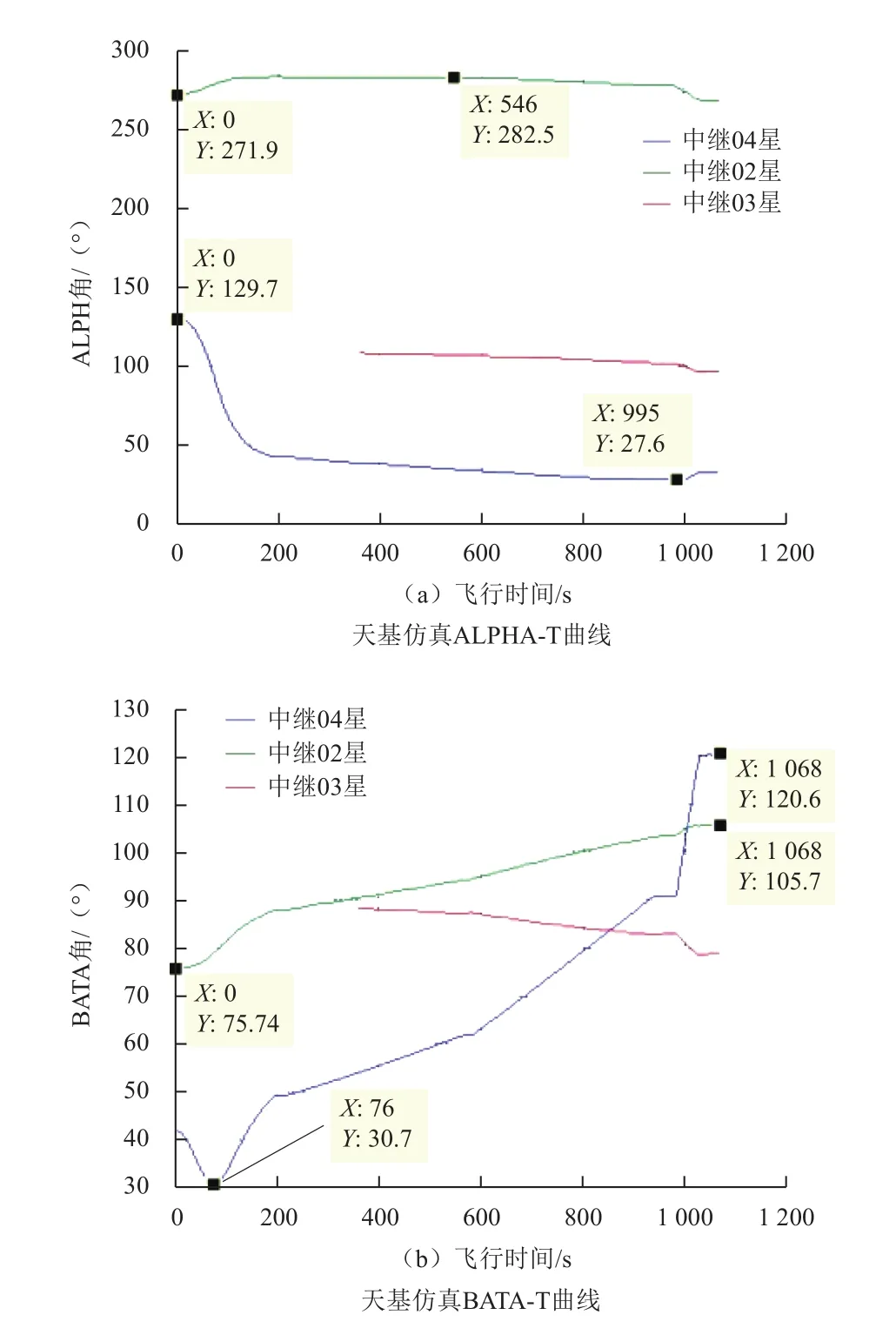

基于新一代中型运载火箭弹道,对天基测控弧段进行仿真分析,天基指向角ALPHA、BETA仿真结果如图7所示。中继卫星系统04星、02星均可对火箭二级飞行段进行全程跟踪,从指向角优劣分析,采用中继02星指向角变化范围小,且在大BATA角范围,对卫星载荷影响小。安装角定位ALPHA为280°,中继02星与火箭最远距离约41 190 km。

图7 天基测控仿真曲线Fig. 7 Simulation of space-based TT&C

3 结 论

综合国内外运载火箭电气系统一体化设计技术特点及发展趋势,介绍并分析了新一代中型运载火箭“长征八号”的电气系统。“长征八号”火箭在借鉴国外技术特点基础上,进一步提升形成了适合自身的系统集成设计技术;提出了基于多余度总线的电气系统一体化架构的设计,运用系统集成一体化设计、供配电一体化、软件一体化、系统测试一体化、天地测控一体化等技术实现了电气系统一体化设计,满足了低成本、快速发射、无人值守的需求。新一代中型运载火箭电气系统一体化研制的成功有待于飞行检验,也为我国下一代运载火箭如重型运载的电气系统研制提供了一定的参考价值。