干法缠绕成型用改性苯并噁嗪树脂组合物及其性能研究*

徐 雨,张光喜,刘建超,张秋禹,刘 宁,杨 东

(1 西安航天复合材料研究所, 陕西西安 710025; 2 西北工业大学理学院,陕西西安 710072)

苯并噁嗪(BOZ)是一种由邻羟基苯甲胺和甲醛经Mannich 反应而生成的热固性氮杂环化合物,它最早出现于1944 年,到1973 年才开始被用于开环聚合制备热固性塑料,但仍未实现生产应用。直到1990 年,不同结构的酚类化合物和伯胺类化合物与甲醛或多聚甲醛反应研究逐步揭示了BOZ 的开环聚合机理、力学、耐湿热、介电等性能[1]。至此, BOZ 树脂的工业应用才广泛展开。

与其他热固性树脂相比,BOZ 树脂的独特之处在于:(1)分子结构可设计性灵活;(2)固化时无小分子释放,制品孔隙率低;(3)固化收缩率接近于零;(4)固化物耐热性佳;(5)固化物残碳率高且阻燃性优异;(6)固化物力学性能优异;(7)固化物热膨胀率、摩擦系数、吸湿性和介质损耗均较低[2]。采用BOZ 树脂和玻璃纤维或碳纤维制成的复合材料在电子电器、轨道交通、零部件、航空航天等领域常用作绝缘材料[3-4]、阻燃材料[5]、耐磨材料[6]以及耐烧蚀材料[7-8]。分析发现,这些领域使用的BOZ 树脂主要采用模压或RTM 工艺[9-12],鲜有关于缠绕成型工艺的报道。

BOZ 树脂用于缠绕成型工艺的主要不足是:(1)固化温度高(≥200℃),对芯模的耐热性要求很高;(2)树脂固化第一阶段温度高且凝胶时间长,树脂粘度低且易流动,与纤维复合后固化所得复合材料含胶量不均且局部缺胶;(3)固化物脆性大且韧性差[13-14]。因此,为适应缠绕成型工艺,必须对BOZ 树脂进行改性,以达到降低固化温度、提高强度和韧性的目的。肖亚超等[13]以烯丙基BOZ 为基体,环氧树脂为改性剂,制得适合湿法缠绕成型的改性BOZ 体系,浇铸体拉伸强度达78MPa,断裂伸长率达2.7%,以其制备的T800 碳纤维复合材料壳体爆破压力达30 MPa,但该体系的第一阶段固化温度高达160℃,末段固化温度200℃。

本研究旨在通过对BOZ 树脂进行改性,探索降低树脂固化温度、提高强度和韧性的方法,分析组分变化对树脂体系的固化温度、粘度、固化时间等工艺性以及强度和韧性、耐烧蚀、耐热等性能的影响,研制出满足干法缠绕成型的改性BOZ 树脂体系,对扩大BOZ 树脂工业应用具有十分重要的意义。

1 实验部分

1.1 原材料

I 型和II 型BOZ 树脂,成都科宜高分子科技有限公司;TDE-85 环氧树脂和乙二醇二缩水甘油醚,南通新纳希新材料有限公司;SNE-625 型酚醛环氧树脂,湖南赛尔维新材料科技有限公司;二乙基甲苯二胺(DETDA),乐陵创利科技有限公司;2-甲基-4-乙基咪唑(2,4-EMI),天津博迪化工股份有限公司;增韧剂,自制。

1.2 主要仪器及设备

DZF-6050 真空干燥箱;DGF3006B 型高温试验箱;DMA8000 型动态力学分析仪(DMA);DSC6000 型差示扫描量热分析仪(DSC);MCR302 型平板流变仪;4505 型万能材料力学试验机;TG209F1 型热重分析仪;JSM-7200F 型扫描电子显微镜(SEM)。

1.3 试样制备

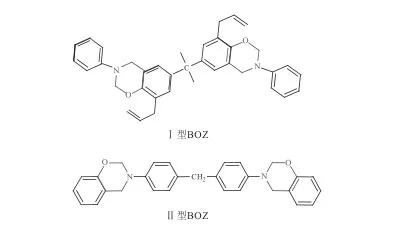

I 型和II 型BOZ 树脂室温下分别为黏稠液体、固体,分子结构如图1 所示。首先将180 份 I 型BOZ 树脂于80℃下熔化成胶液,再将20 份II 型BOZ 树脂碾碎成粉末后加入I 型树脂中。升温至130℃,搅拌使混合物熔化成均相胶液。再依次加入12 份TDE-85、4 份SNE-625、4 份乙二醇二缩水甘油醚、8 份DETDA,在130℃下继续搅拌,再按树脂基体重量的百分比分别加入2,4-EMI 和增韧剂,检测胶液的折光率达到1.615~1.625 时,出胶并冷却,即得到改性BOZ 树脂组合物。

将上述组合物于130℃熔融,并真空除泡,再浇入表面已涂脱模剂的预热钢制模具中,按照既定程序升温固化,最后自然降温,脱模后得到树脂浇铸体。

图1 BOZ 树脂的分子结构式Fig.1 Molecular structures of BOZ resins

1.4 表征方法

DSC 测试温度30 ~250 ℃,加热速率分别为5、10、15、20 ℃/min,N2气氛保护。流变测试采用Φ25 mm 铝质平板,频率为10 rad/s,间隙值为1 mm,应变为0.5%,非等温流变加热速率为2 ℃/min,等温流变测试温度分别为130、160、180 ℃。TGA 测试温度40 ~800 ℃,升温速率10℃/min。玻璃化转变温度(Tg)按标准ASTM D7027-2007 测试。SEM 微观形貌分析采用拉伸断裂试样,断面喷金处理。浇铸体的力学性能按GB/T 2567-2008 实施。

2 结果与讨论

2.1 树脂固化特性

改性BOZ 树脂的固化为特征官能团通过自聚或共聚反应形成三维交联网络并释放热量的过程。通过DSC 与流变分析结合,可以从反应热、流变学的角度追踪反应历程。

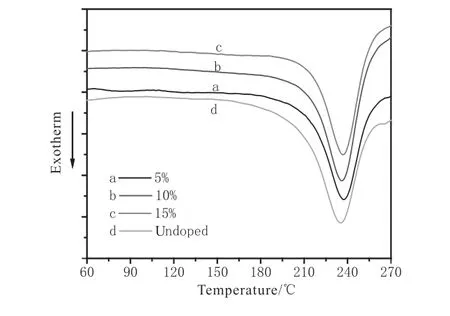

图1 给出了增韧剂用量为0、5%、10%、15% 的改性BOZ 树脂在10 ° C/min 升温速率条件下的非等温DSC 曲线。不难发现,改性BOZ 树脂的固化放热峰为单峰,放热峰温度区间为200~260 ℃,说明改性BOZ树脂的开环和固化温度均较高。增韧剂加入BOZ 树脂后,反应放热峰的特征温度几乎没有变化,即使增韧剂的用量从5% 增大到15%,放热峰温度区间也未发生移动。由此说明,增韧剂对改性BOZ 树脂的固化行为没有影响。

图2 不同用量增韧剂改性BOZ 树脂体系在10°C/min升温速率下的DSC 曲线Fig.2 DSC curves of the BOZ resin modified by different toughening agent contents at heating rate of 10°C/min

图3 给出了催化剂用量为0、0.25%、0.5%、1% 的改性BOZ 树脂在10 ℃/min 升温速率条件下的非等温DSC 曲线。可以看到,加入催化剂,改性BOZ 树脂的放热反应温度明显降低。不含催化剂的改性BOZ 树脂的反应起始(Ti)、峰值(Tp)、结束(Tf)温度分别为213、237、255 ℃,而含0.25%、0.5%、1%催化剂的改性BOZ 树脂的Ti分别降低至184、180、179 ℃,Tp分别降至229、229、227 ℃,但Tf却分别增大至254、265、270 ℃。由此说明,随着催化剂用量增大,改性树脂反应起始温度降低,且固化反应放热峰变宽,反应放热更加平缓。催化剂用量超过0.25%后,Ti和Tp降低幅度不大,说明进一步增大催化剂用量对固化促进作用不显著。

图3 不同用量催化剂改性含10% 增韧剂的BOZ 树脂在10°C/min 升温速率下的DSC 曲线Fig.3 DSC curves of the BOZ resin with 10% toughening agent modified by different catalyst contents at heating rate of 10°C/min

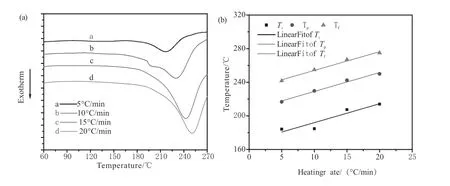

为了确定改性BOZ 树脂的固化条件,以含有10%增韧剂和0.25%催化剂的改性BOZ 树脂组合物为对象,分析了其不同升温速率下的固化行为。

图4(a)为改性BOZ 树脂组合物的非等温DSC 曲线。可以看到固化反应放热峰随升温速率增大向高温方向移动,符合热固性树脂固化特征[1-2,6,9]。分析DSC 曲线,可以获取不同升温速率下的反应特征温度Ti、Tp和Tf,分别对升温速率进行线性拟合,如图4(b)所示。外推法可以得到,升温速率为0 时树脂组合物的固化特征温度Ti、Tp、Tf分别为169、206、231 ℃。从实际应用角度考虑,200 ℃的固化温度太高,不适合缠绕成型工艺。依据时温等效原理[15],可通过降低固化温度并延长固化反应时间来达到相同的固化程度。但是固化温度过低,反应时间过长,会降低加工成型效率。因此,确定改性BOZ 树脂的固化条件还应综合考虑温度、时间、效率、性能等各方面因素。

图4 含10%增韧剂和0.25%催化剂的改性BOZ 树脂组合物的(a)非等温DSC 曲线和(b)特征温度对升温速率的线性拟合图Fig.4 (a) Non-isothermal DSC curves of the modified BOZ resin compositions with10% toughening agent and 0.25% catalyst ; (b) Linear fitting lines of characteristic temperature to heating rate

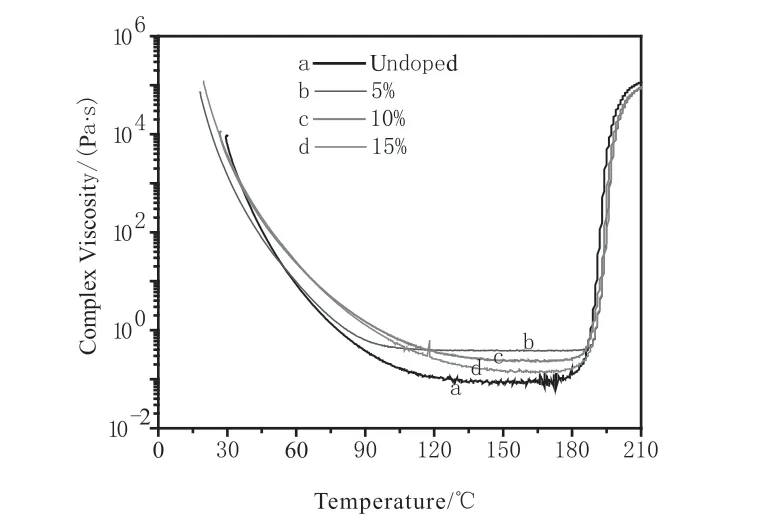

图5 给出了增韧剂用量为0、5%、10%、15% 的改性BOZ 树脂的非等温流变曲线。改性BOZ 树脂在2 ℃/min 升温速率条件下固化反应开始温度约为190 ℃,树脂的粘度从最低值急剧上升到最大值仅需约3 min,说明反应很迅速且不可控。加入增韧剂或增大增韧剂的用量,固化反应开始温度并没有因此提前或延后,说明增韧剂对树脂的固化反应没有影响,此结果与DSC 测试结果吻合。

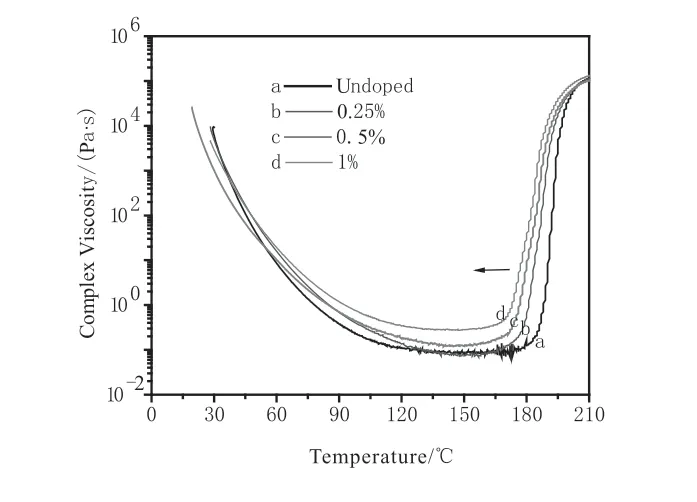

图6 为催化剂用量为0、0.25%、0.5%、1% 的改性BOZ 树脂的非等温流变曲线。可以看到,加入催化剂后,固化反应开始温度明显降低。0.25% 的催化剂使树脂的反应开始温度从190 ℃降低至约175 ℃继续增大催化剂用量,反应开始温度仍然会下降,但降低幅度不大。但是,此现象这并不意味着持续增大BOZ 树脂组合物中催化剂用量是有益的,还需参考BOZ 树脂固化产物的力学性能和耐热性。

图5 不同用量增韧剂改性BOZ 树脂体系非等温流变曲线Fig.5 Non-isothermal rheology curves of the BOZ resins modified by different toughening agent contents

图6 不同用量催化剂改性含10%增韧剂的BOZ 树脂非等温流变曲线Fig.6 Non-isothermal rheology curves of the BOZ resins with 10% toughening agent modified by different catalyst contents

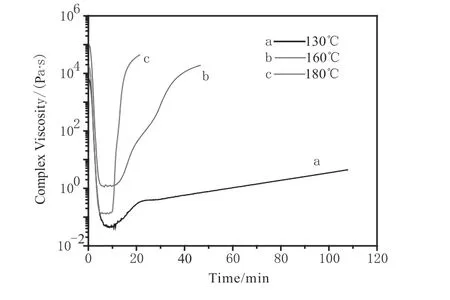

图7 为含10% 增韧剂和0.25% 催化剂的改性BOZ树脂的等温流变曲线。可以看到,树脂粘度随温度升高而降低。130 ℃下树脂的凝胶时间约120 min,而160、180 ℃下分别约30、10 min。

图7 含10% 增韧剂和0.25%催化剂的改性BOZ 树脂组合物的等温流变曲线Fig.7 Isothermal rheology curves of the BOZ resin compositions with 10% toughening agent and 0.25% catalyst

综合以上分析,为了使反应不至于过于剧烈,结合DSC 测试结果,初步拟定不含催化剂的树脂的固化程序I 为130℃/2h+160℃/2h+180℃/2h+200℃/2h 和含催化剂的树脂的固化程序II 为130℃/2h+160℃2h+180℃/4h两种固化制度。最终适宜固化程序需结合树脂固化产物的力学性能来评价。

2.2 树脂浇铸体的力学性能

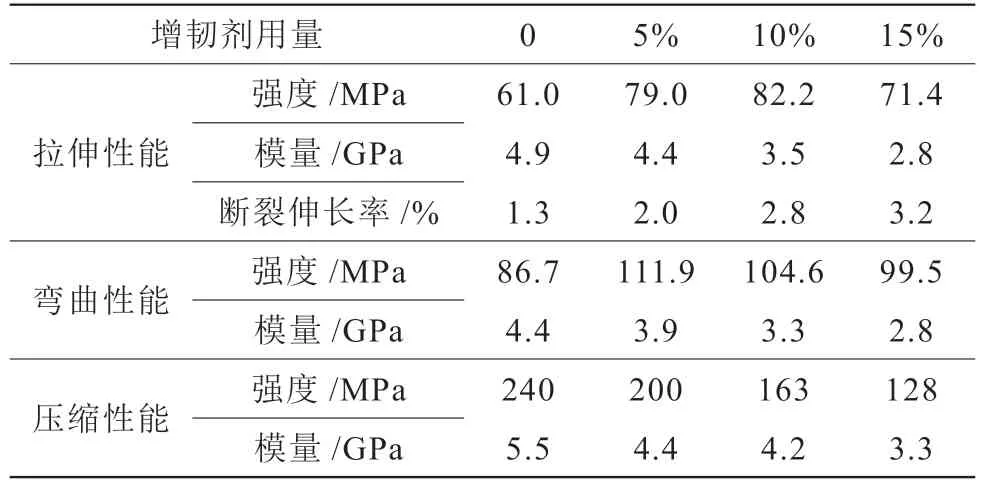

表1 给出了不同用量增韧剂改性BOZ 树脂组合物在程序I 下固化所得浇铸体力学性能。对比分析发现,随着增韧剂用量增大,浇铸体的拉伸强度先增大后减小,在增韧剂用量为10%时,强度达到最高82.2 MPa,而断裂伸长率始终增大,说明固化产物的韧性越来越好。弯曲强度随着增韧剂用量提高也呈现先增后降的趋势,而压缩强度和模量随着增韧剂用量提高则始终下降。综合来看,当增韧剂用量为10% 时,综合强度最佳且断裂韧性好,此时树脂浇注体的拉伸强度、模量、断裂伸长率分别约为82.2 MPa、3.5 GPa、2.8%,弯曲强度和模量分别为104.6 MPa 和3.3 GPa,压缩强度和模量分别约为163 MPa 和4.2 GPa。增韧剂加入,使固化物分子链中引入大量柔性链,在一定程度上降低了交联密度,增大了材料的韧性。

为了降低改性BOZ 树脂的固化温度,采取加入催化剂并延长反应时间方法。表2 列出了不同用量催化剂改性含10% 增韧剂的BOZ 树脂体系经程序II 固化所得浇铸体的力学性能。可以看到,随着催化剂用量增大,浇铸体的拉伸强度和断裂伸长率呈下降趋势,拉伸模量变化不大。弯曲强度和弯曲模量也呈现显著下降趋势,压缩强度和压缩模量几乎没有变化。催化剂为0.25% 时,对力学性能影响不大。树脂中的催化剂的作用在于催化BOZ 和环氧树脂开环,同时也参与环氧基团的固化。在温度为130℃且不加催化剂的情况下,环氧树脂先固化形成环氧树脂相,升高温度至160℃ 后BOZ 才开环形成BOZ 相,固化产物中环氧树脂相和BOZ 相并存[2]。当加入催化剂后,在130℃下环氧和BOZ 均能开环,但BOZ 开环后不含酚羟基,不能与环氧反应,所以固化产物中仍然以环氧树脂相和BOZ 相并存[2]。当催化剂用量很少时,相对环氧基团而言并不过量,但随着催化剂用量增大,相对环氧基团而言,催化剂已过量,过量催化剂降低交联密度,使材料的力学性能下降,同时还影响耐热性。

表1 不同用量增韧剂改性BOZ 树脂体系固化所得浇铸体的室温力学性能Table 1 The mechanical properties of the castings made of BOZ resins modified by different toughening agent contents

表2 不同用量催化剂改性含10%增韧剂的BOZ 树脂固化所得浇铸体的室温力学性能Table 2 The mechanical properties of the castings made of BOZ resins with 10% toughening agent modified by different catalyst contents

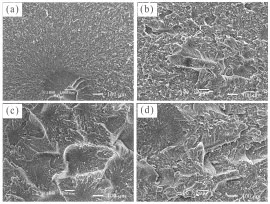

改性BOZ 树脂固化产物的韧性变化还可以通过浇铸体拉伸断面的微观形貌判断。图8 为不同用量增韧剂改性BOZ 树脂浇铸体拉伸断面的SEM 图像。图8(a)为不含增韧剂的树脂浇铸体拉伸断面,表面几乎没有明显的褶皱,呈现典型的脆性断裂形貌特征。加入增韧剂后,浇铸体断面变得很粗糙,且有明显的隆起、褶皱和应力发白现象。随着增韧剂用量提高,材料断面隆起褶皱现象越明显。由此说明材料的韧性提高。

图8 不同用量增韧剂改性BOZ 树脂浇铸体拉伸断面的SEM图像:(a)0;(b)5%;(c)10%;(d)15%Fig.8 SEM images of the castings made of BOZ resins modified by different toughening agent contents

2.3 树脂浇铸体的耐热性

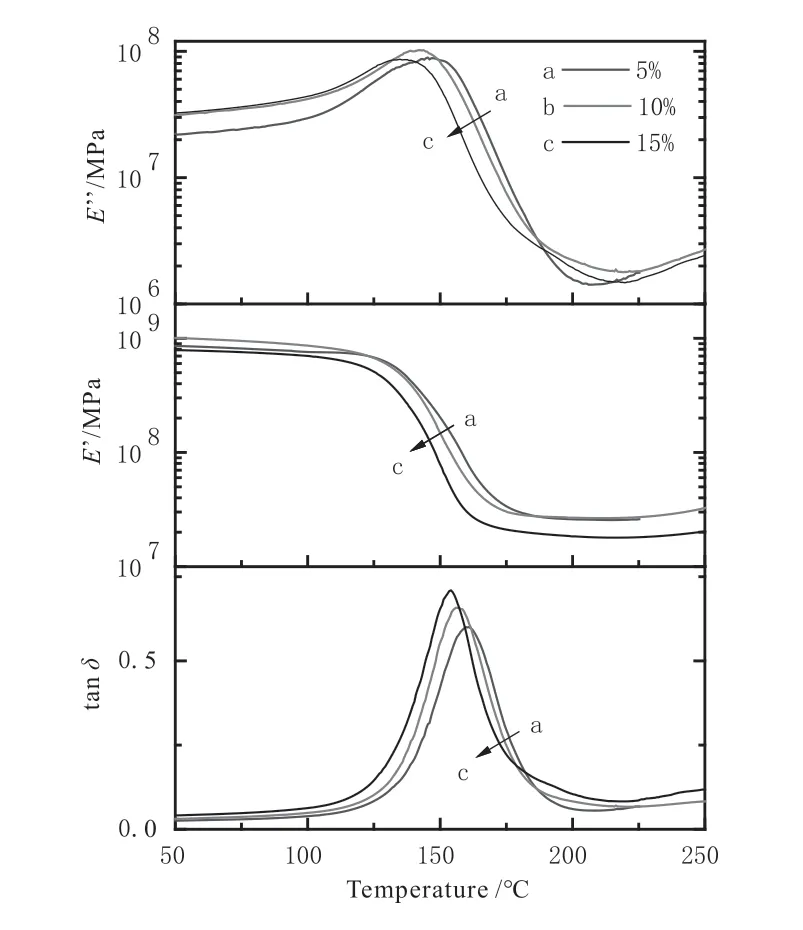

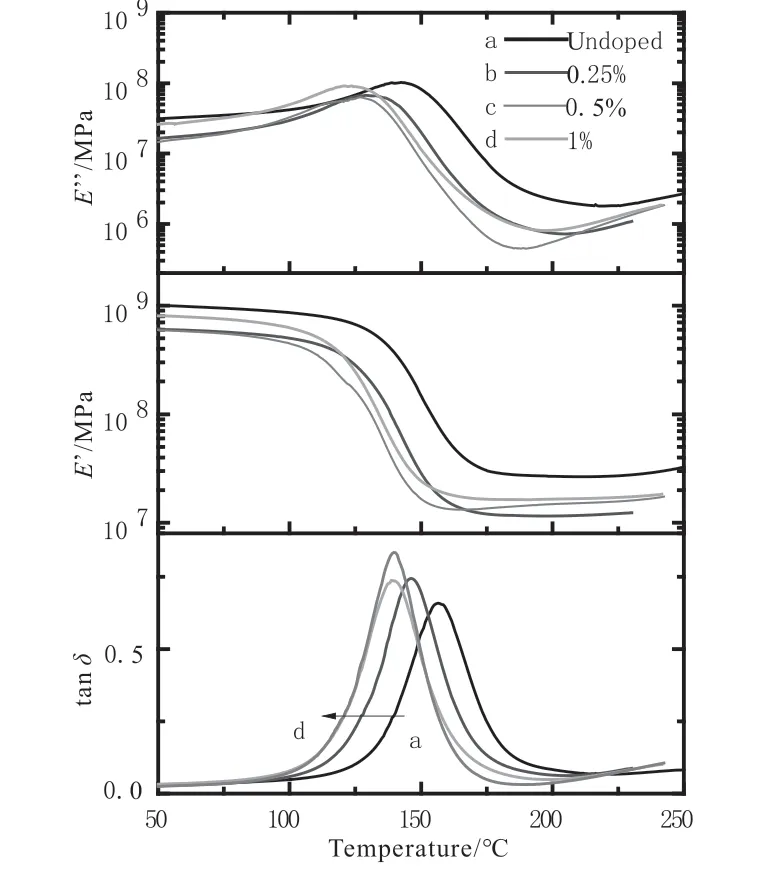

图9 给出了不同用量增韧剂改性BOZ 树脂在程序I下固化所得浇铸体的DMA 曲线。可以发现,增韧剂含量为5% 的浇铸体的Tg约为161 ℃,增韧剂含量提高到10% 后,Tg降低至157 ℃,提高增韧剂含量至15%,浇铸体的Tg也会随之降至154 ℃。尽管如此,增韧剂用量提高,降低幅度不大。此外,从模量随温度变化的曲线可以看到,材料的模量开始下降的温度约为130 ℃,说明材料的热变形温度较高,具备工业应用的潜力。

图10 为不同用量催化剂改性含10% 增韧剂的BOZ树脂固化所得浇铸体的DMA 曲线。不难发现,催化剂用量增大,浇铸体的Tg下降显著,含0.25% 催化剂改性BOZ 树脂浇铸体的Tg降低至146 ℃。储能模量开始下降温度也降低至约120 ℃,说明催化剂加入降低材料耐热性。此结果与力学性能变化趋势吻合。从固化温度、力学和耐热性能考虑,含10% 增韧剂和0.25% 催化剂改性BOZ 树脂组合物在固化程序II 条件下的综合性能最佳。

图9 不同用量增韧剂改性BOZ 树脂浇铸体的DMA 曲线Fig.9 DMA curves of the castings made of BOZ resins modified by different toughening agent contents

图10 不同用量催化剂改性含10% 增韧剂的BOZ 树脂浇铸体的DMA 曲线Fig.10 DMA curves of the casting made of BOZ resins with 10% toughening agent modified by different catalyst contents

2.4 树脂浇铸体的热失重行为

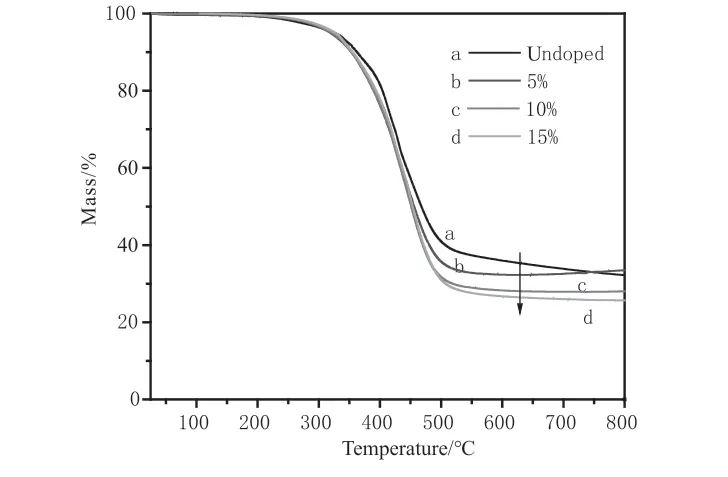

由于BOZ 树脂分子结构为氮杂环结构,其固化产物不仅力学性能出色,而且具备耐烧蚀和阻燃特性。为此,采用TGA 分析树脂的热失重行为和800 ℃下的残碳率。图11 为不同用量增韧剂改性BOZ 树脂浇铸体的TGA 曲线,可以看到,随着增韧剂用量增大,树脂浇铸体的热分解温度并未发生太大变化,但是800 ℃下的残碳率逐渐下降,但不显著。不含增韧剂的树脂浇注体的残碳率约为33%,含5%、10%、15% 增韧剂的树脂浇注体的残碳率分别约为34%、30%、28%,远优于普通环氧树脂固化物,与纤维复合后可以用于制备功能复合材料结构件,工业应用潜力巨大。

图11 不同用量增韧剂改性BOZ 树脂浇铸体的TGA 曲线Fig.11 TGA curves of the casting made of BOZ resins modified by different toughening agent contents

3 结论

(1)增韧剂对改性BOZ 树脂的固化反应没有影响,但会改变固化产物的力学性能、耐热性能和800 ℃残碳率。当增韧剂用量不超过10%,固化产物的力学性能随增韧剂用量增大而提高,用量超过10% 后,产物的力学性能会变差。耐热性能和残碳率均会因增韧剂用量增大而下降。综合而言,增韧剂用量为10% 时,力学、耐热性和残碳率最佳。

(2)催化剂2,4-EMI 对改性BOZ 树脂具有明显的催化作用,用量不超过0.25% 时,催化剂对改性BOZ树脂的催化作用明显,超过0.25% 后,不仅催化效果甚微,而且还损失固化产物的耐热性和力学性能,综合而言,催化剂用量约为0.25% 时,固化温度、力学和耐热性最适宜。

(3)含10%增韧剂和0.25%催化剂改性BOZ 树脂组合物在程序130℃/2h+160℃/2h+180℃/4h 固化条件下的综合性能最佳,浇铸体的拉伸强度、模量、断裂伸长率分别约为83 MPa、3.7 GPa、2.6%,弯曲强度和模量分别为133.4 MPa 和4.3 GPa,压缩强度和模量分别约为158 MPa 和4.1 GPa,800 ℃下的残碳率约为30%。适用于采用缠绕成型技术制备功能复合材料结构件。