无规共聚聚丙烯压力管道承压状态下的热氧老化规律研究

邓天彩,区卓琨,蒙炬宏,吴卓凡,陈冠聪,陈明鑫

(1 佛山市质量计量监督检测中心,广东佛山528200;2 国家陶瓷及水暖卫浴产品质量监督检验中心,广东佛山528200)

聚丙烯管材是聚烯烃管材的一种, 自上个世纪60 年代末国外开始应用, 至今已有50 多年的历史,经历了均聚聚丙烯(PP-H)、嵌段共聚聚丙烯(PP-B)、无规共聚聚丙烯(PP-R) 这三个阶段的发展。PP-R 在国内的生产与应用也有20 多年的历史,由于其密度小、力学性能均衡、清洁卫生、连接密封性好、易于安装与维修等优点,目前广泛应用于建筑物内冷热水给水、供暖等方面。PP-R管道在制造、安装以及使用过程中,会不可避免的受到环境的影响而发生碳-碳键或碳-氢键断裂,引起材料力学性能下降,随着时间推移,老化程度愈加严重,最终导致管材的失效[1-2]。

近10 年来,我国许多学者对管材老化规律进行了研究,并总结出一定的老化规律,但均是对管材在非承压状态下进行老化研究,极少在管材承压状态下对PP-R 管材的热氧老化规律进行深入而系统的研究。王飞等[1]通过观察不同配方的PP-R 管材高温热氧老化后熔融指数的变化,发现通过母粒添加法添加合适的复配抗氧剂可以极大程度地提高PP-R 管材的抗老化性能。王琪琳[3]制备了CaSO4晶须/ 纳米TiO2/PP-R 树脂复合材料,发现通过偶联剂的改性,CaSO4晶须可以增强PP-R 的耐热性能和力学性能,纳米TiO2可以增强PP-R 的紫外老化性能。沈振等[4]对不同配方的建筑用PVC 管材进行人工耐候老化试验,利用非线性回归法建立了误差较小的老化预测数学模型。沙迪[5]总结出了压力和温度对PE 管材老化的影响并建立了寿命预测方程。

本文采用改变管道的承压压力和介质温度的方法,研究无规共聚聚丙烯(PP-R)承压管道的物理力学性能与老化时间的关系。采用先进的仪器设备对PP-R 管材老化前后的红外谱图、氧化诱导时间、拉伸屈服强度、断裂伸长率等性能进行测试表征,并对数据进行深入的研究分析,剖析老化机理,总结其热氧老化性能规律。

1 实验与分析

1.1 原料

市售PP-R 管材。

1.2 设备及测试仪器

微机控制电子万能试验机,德国ZWICK 公司;差式扫描量热仪,德国Netzsch 公司;傅里叶红外光谱仪,德国Bruker 公司。

1.3 试样制备

根据GB/T 6111-2018《流体输送用热塑性塑料管道系统耐内压性能的测定》[6],将同批次PP-R 管材分别在20℃、65℃、95℃水环境中进行耐压试验,环应力为3.8MPa,时间梯度为300h、600h、1000h、2000h、3000h。

根据GB/T 8804.2-2003《热塑性塑料管材拉伸性能测定 第2 部分:硬聚氯乙烯(PVC-U)、氯化聚氯乙烯(PVC-C)和高抗冲聚氯乙烯(PVC-HI)管材》制备类型2 试样进行拉伸试验[7]。

1.4 测试与表征

1.4.1 红外表征

研究表明,聚丙烯在热氧条件下,叔氢、仲氢易受攻击,生成氢过氧化物和羰基,而伯碳上的氢相对稳定,可根据羰基峰(1700~1750 cm-1)强度和甲基峰(2860~2960 cm-1)强度之比,即羰基指数,来评价聚丙烯的老化程度。

图1 为未经老化和经20℃、3.8MPa、300h 试验后PP-R 样品的红外谱图。从图1 可以看出,老化前的样品谱图已出现羰基吸收峰,但经过初步老化后羰基吸收峰反而消失了,未经老化样品的羰基可能来自催化剂残留物或生产加工过程中。

图1 20℃、3.8 MPa、300h 老化前后的红外谱图Fig.1 Infrared spectra before and after aging at 20℃, 3.8 MPa for 300 h

图2 为95 ℃、3.8MPa、老化1000h 和3000h 的样品红外谱图。老化1000h 的样品红外谱图甲基和羰基的峰面积之比为2.10∶1;老化3000h 样品的甲基和羰基的峰面积之比为1.68∶1。可见,随着老化时间增加,材料中的羰基含量也越来越高。

图2 95℃、3.8MPa 下老化时间分别为1000h 和3000h 的红外谱图Fig.2 The infrared spectra at 95℃,3.8 MPa, aging time 1000 h and 3000 h

1.4.2 DSC 表征

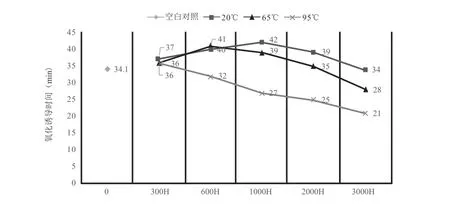

图3 为不同老化条件下的氧化诱导时间。

图3 为不同老化条件下的氧化诱导时间Fig.3 Oxidation induction time under different aging conditions

从图3 可见,在老化初期,材料的氧化诱导时间比空白对照组试样的氧化诱导时间更长,随着老化时间的增加,老化程度加深,氧化诱导时间呈逐渐下降趋势。PP-R 的氧化诱导时间有随老化程度增加先上升再下降的现象。

PP-R 是半结晶性聚合物,在热氧老化初期,结晶度将会随着老化时间的增长而增加[8]。老化前,分子链相互缠结,结晶度较低;在老化初期,大分子链被切断,分子链缠结程度降低,分子链重排运动更容易,使更多的分子进入原来的结晶区,形成新的结晶,导致结晶度增大。因此,在老化初期,PP-R 的热稳定会因结晶度提高而提高。

根据测试所得的红外谱图,随着老化时间的增加,PP-R 分子链中羰基含量增加。羰基的加入破坏了材料本身的规整度,使其结晶度下降。随着老化程度增加,热稳定性下降,因此氧化诱导时间明显降低。

1.4.3 拉伸性能测试

拉伸试验前,对各个编号的试样分别冲裁出3 个类型2 哑铃试样,并在(23±2)℃、(50±5)%RH 的温湿度状态下进行24h 的状态调节。

各个试样的拉伸屈服强度如图4 所示,断裂伸长率如图5 所示。

图4 不同老化条件下的拉伸屈服强度Fig.4 Tensile yield strength under different aging conditions

图5 不同老化条件下的断裂伸长率Fig.5 Elongation at break under different aging conditions

从图4 可知,相比于空白对照组的试样,在老化初期,不同老化条件下的试样拉伸屈服强度都有一定程度的提高。其中20℃和65℃老化的试样在图4 中有明显的上升过程,但95℃样品没有表现出强度上升的过程。从图5可知,随着老化程度增加,PP-R 的断裂伸长率呈下降趋势。

在PP-R 热氧老化过程中,初期由于分子链发生重排使结晶更加完善,从而使拉伸屈服强度提高;同时,在老化过程中发生的降解会使拉伸屈服强度下降。在老化初期,重结晶对拉伸屈服强度的影响占主导作用,而降解的影响相对较弱,因而拉伸屈服强度会先上升,随着老化时间的增加,降解作用凸显,拉伸屈服强度转为下降。这与本实验的氧化诱导时间结果相吻合。

在20℃和65℃的环境下PP-R 管材老化较慢,强度的峰值出现较晚,在图4 中可以看到明显的随着老化时间增加先升后降的趋势,但是在95℃环境下PP-R 管材老化较快,致使其上升阶段出现在300h 之前,因此在图4 中没有表现出强度上升的过程。

2 结论

本研究对市售PP-R 管材进行热氧老化试验,结果表明:(1)PP-R 管材在中低温度环境下热氧老化进程较慢、性能下降慢、失效时间较长、安全性较高;(2)在较高温度的使用环境下,PP-R 管材的力学性能、热稳定性均下降较快,在95℃、环应力3.8MPa 条件下,经3000h 老化后断裂伸长率降至不足老化前的一半,管材综合性能明显下降,相比于中低温状态,使用寿命将大幅降低。