不同异氰酸酯指数和异氰酸酯复配对聚酯型聚氨酯泡沫的影响

孙 达,李文风,张雪萍,靳洪飞,刘 贺,马凤国

(青岛科技大学橡塑材料与工程教育部重点实验室/ 山东省橡塑材料与工程重点实验室,山东青岛266042)

聚氨酯(PU),全称为聚氨基甲酸酯,是由有机二异氰酸酯或多异氰酸酯与多元醇或多羟基化合物聚合得到的一类分子链上含有重复氨基甲酸酯结构的软硬段交替的高聚物[1-3]。氨基甲酸酯基团的强极性以及聚氨酯分子间的氢键作用赋予了聚氨酯材料韧性好、弹性优良、耐磨耐腐蚀耐溶剂等诸多优点[4]。目前,聚氨酯生产量位居所有聚合物中第6 位,根据多元醇和异氰酸酯的官能团数量的多少,分别可以得到体型和线型两种不同结构,正是由于分子结构的差异,最终所制得的材料性能也不同[5]。

聚氨酯泡沫是聚氨酯的主要品种之一,按照其合成时所用的多元醇品种进行分类,可分为聚酯型、聚醚型、生物基型聚氨酯泡沫。通过配方的调整,可制成普通软质、高回弹、半硬质、硬质聚氨酯泡沫。聚氨酯泡沫的应用范围广泛:普通软质聚氨酯泡沫主要用于家私绵以及工业复合绵;高回弹聚氨酯泡沫主要用于交通工具垫材以及家用垫材;半硬质聚氨酯泡沫主要用于包装泡沫、汽车顶棚等;硬质聚氨酯泡沫主要用于建筑、冷链、管道、仿木制品等领域[6]。目前,聚酯型聚氨酯泡沫相对聚醚型聚氨酯泡沫所做的研究工作较少,聚酯型聚氨酯泡沫因其优异的力学性能和耐油性能而存在着广泛的应用[7-9]。

异氰酸酯作为一种与多元醇相对应的基础原料,1849~1850 年由Wurtz & Hofmann 发明[1],其在发泡时参与多个反应,包括异氰酸酯与含羟基化合物的反应、异氰酸酯与水的发泡反应、异氰酸酯的交联反应等[10-11]。在形成的聚氨酯分子链段中,多元醇提供软链段结构,而硬段部分则主要由异氰酸酯组成[12]。因此异氰酸酯的分子结构以及与多元醇的用量比例而形成的不同异氰酸酯指数对聚氨酯泡沫的物理机械性能以及泡沫密度等有着重要的影响。本文重点探究了异氰酸酯在聚酯型聚氨酯泡沫制备中的最佳异氰酸酯指数区间,同时讨论了不同有机二异氰酸酯的配合类型对聚酯型聚氨酯泡沫的影响。

1 实验部分

1.1 实验原料

聚酯多元醇POL-56T, Mn= 2000g/mol,青岛九盛化工科技有限公司;聚醚多元醇EP-330N,Mn= 3000g/mol,青岛九盛化工科技有限公司;甲苯-2,4- 二异氰酸酯(TDI-80),分析纯,国药集团化学试剂有限公司;二苯基甲烷二异氰酸酯(MDI),工业级,烟台万华化学股份有限公司;多苯基甲烷二异氰酸酯(PAPI),工业级,烟台万华化学股份有限公司;催化剂A-11、A-30、辛酸亚锡,分析纯,青岛九盛化工科技有限公司;软泡硅油,工业级,青岛九盛化工科技有限公司;1,4- 丁二醇(BDO),分析醇,国药集团化学试剂有限公司。三羟甲基丙烷(TMP),工业级,青岛九盛化工科技有限公司。

1.2 测试方法

表观密度按照GB/T 6343-1986 进行测定;按照GB/T 6344-1986《软泡拉伸强度和断裂伸长率的测定》对泡沫样品进行拉伸强度的测定;按照GB/T 10807-1989《软质泡沫聚合材料- 硬度的测定(压陷法)》对泡沫样品进行压陷强度的测定;按照GB/T 6670-1986《软质泡沫聚合材料落球回弹性能的测定》进行泡沫回弹性的测定。

1.3 聚氨酯泡沫的制备

( 1) 取一定质量的多元醇放入圆形单口烧瓶中,在恒温油浴120℃的环境下对其进行加热除水处理;( 2)将前期预处理过的一定量的多元醇加入四口烧瓶中,待稳定在某一特定温度时,按照实验设计一次性加入不同量和种类的异氰酸酯,保持温度恒定并在氮气吹扫的环境下进行反应,反应约2h,即得到聚酯型预聚体;( 3)保持预聚体的温度为预设温度,将泡沫稳定剂、扩链剂、交联剂、催化剂和水先后加入到预聚体中,在高速搅拌器下进行高速搅拌,待体系发白时迅速将物料倾倒入模具中,然后40℃烘箱中熟化5h~6h,温度降至室温后即得到泡沫成品,室温下熟化几天后进行性能测试。

2 结果与讨论

2.1 异氰酸酯指数对聚酯型聚氨酯泡沫性能的影响

2.1.1 不同异氰酸酯指数对发泡以及泡孔结构的影响

用TDI 与多元醇反应合成聚氨酯泡沫,分别设计异氰酸酯指 数R 为0.9、1.0、1.05、1.08、1.10、1.15 来做实验对比,在固定其他组分的情况下来研究异氰酸酯指数在聚酯型聚氨酯泡沫中的影响。

表1 中列举出了发泡情况与异氰酸酯指数的关系,可以发现:在异氰酸酯指数较低时,泡沫会出现中空现象,而在指数较高时泡沫又会出现部分收缩。这是因为当异氰酸酯指数较低时,在后期凝胶反应中TDI 的量不足,凝胶赶不上发气反应[13-15],从而导致凝胶强度不够,气泡冲破泡孔壁而形成塌泡中空;在异氰酸酯指数较高时,后期凝胶中由于TDI 过量,反应生成的脲基聚合物较多,泡孔孔壁较厚,气体不易破孔导致泡孔闭孔率高,当泡沫温度恢复到室温时,泡孔内压力降低,在大气压环境作用下发生收缩。

表1 不同异氰酸酯指数下的泡沫情况Table 1 The foaming under different isocyanate index

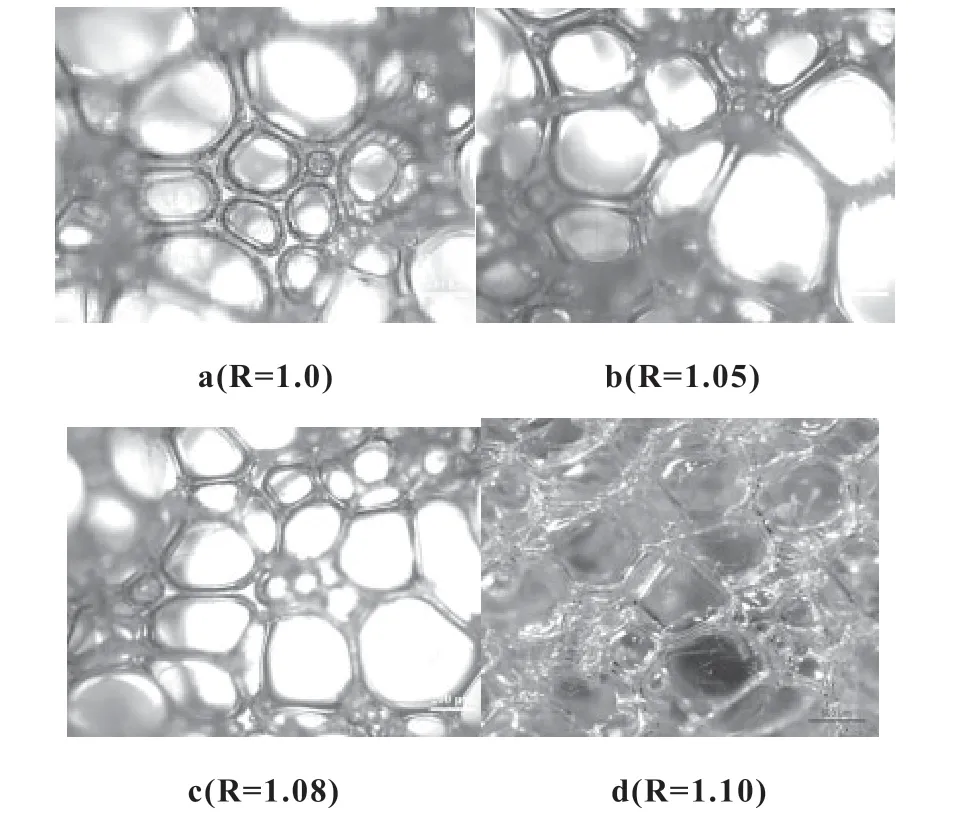

在图1 中,图片a、b、c 中所显示的泡沫的泡孔在显微镜200μm 下的分布较为均匀,泡孔多呈现为六边形或者圆形,大孔和小孔同时存在,这样的泡孔结构对于泡沫回弹性的提高具有有利的一面。图片d 中的泡孔出现较多的堆积收缩,而且可以看出泡孔的闭孔严重,并且呈现不规则的泡孔结构,将导致泡沫的回弹性降低,这与高指数时发泡情况呈现收缩的状况相对应,证实聚合物分子链中脲基多,泡孔壁强度增大,气体不足以破孔,导致泡沫闭孔收缩,进而影响到泡沫回弹性。

图1 不同R 值下泡沫泡孔结构的光学显微镜照片Fig.1 Images of cellular structure of high resiliency foam at different R values

2.1.2 不同异氰酸酯指数对泡沫机械性能的影响

表2 和图2 显示随着异氰酸酯指数的增加,泡沫的拉伸强度逐渐上升,回弹性先上升后下降。异氰酸酯在聚合物分子链中主要是以硬段的方式存在,随着异氰酸酯指数的增加,聚合物分子链中硬段含量增加,从而导致泡沫的拉伸强度不断地增加;另一方面,分子链中脲基的增多,分子链中形成氢键多[16],即分子间作用力大,泡孔支架强度大,提高泡沫拉伸强度。在低指数时,泡孔的结构比较密实,孔径大小均匀,使得弹性增加,而在异氰酸酯指数高时,分子链中脲基的增多,增加了泡沫的强度和刚性,从而使得回弹性又降低。

表2 不同R 值对拉伸强度和回弹率的影响Table 2 Effect of different R values on tensile strength and rebound rate

图2 异氰酸酯指数对泡沫拉伸强度和回弹率的影响Fig.2 Effect of the tensile strength and resilience rate of foam under isocyanate index

2.2 不同异氰酸酯复配比对聚氨酯泡沫性能的影响

2.2.1 TDI 与MDI 复配对泡沫的影响

MDI 是二苯基甲烷二异氰酸酯,同TDI 一样,为2官能度的异氰酸酯,同时具有两个苯环,挥发性较小、毒性小,相对安全[1]。

由图3 和图4 可以看出,随着MDI 加入量的增加,泡沫的密度、40% 压陷硬度以及拉伸强度逐渐上升,而回弹性能在下降。当MDI 加入量从10%增加到50%时,泡沫密度提高了3.88%,40% 压陷硬度和拉伸强度分别提高了21.7% 和23%,而回弹率下降2.8%。这是因为MDI 中的苯环含量高,当体系中的MDI 量增加时,聚合物分子链中链段的刚性增大,所以制备的泡沫体的密度增大,同时泡沫密度又是对泡沫力学性能具有重要影响的指标之一[17],即相对应的压陷硬度和拉伸强度有较大提升。虽然MDI 分子中含有两个苯环会增加聚氨酯链段的刚性,但是MDI 的分子对称性和规整性比TDI 的好,反应后提升了聚氨酯链段的规整性、柔顺性[16],所以加入MDI 比例增大后制备的泡沫的回弹性下降并不明显。

图3 不同比例TDI/MDI 对泡沫密度和40% 压陷硬度的影响Fig.3 Effect of different proportions of TDI/MDI on the density and 40% indentation hardness of foam

图4 不同比例TDI/MDI 对泡沫拉伸强度和回弹率的影响Fig.4 Effect of different proportions of TDI/MDI on the tensile strength and resilience rate of foam

2.2.2 TDI 与PAPI 复配使用对泡沫的影响

PAPI 即多亚甲基多苯基多异氰酸酯,又称粗MDI,实际上是一种由MDI 和三官能度以上的低聚异氰酸酯的混合物,所以PAPI 的官能度一般要大于2,故在聚氨酯泡沫行业中多用于硬质和半硬质泡沫的生产,但是低粘度的PAPI 仍可用于高密度软泡的制备,并且PAPI 的稳定性更好,使用更安全[1]。

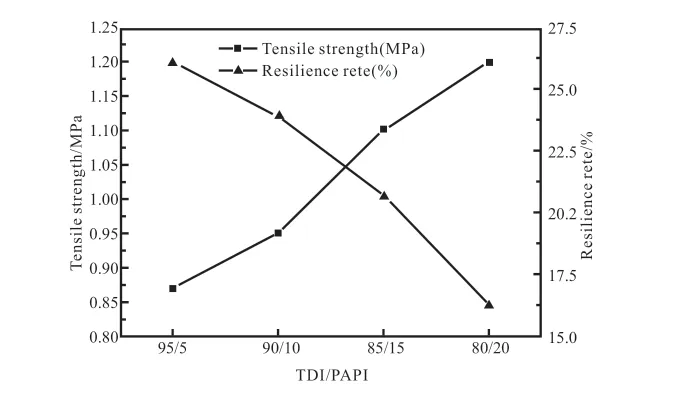

图5 和图6 显示,随着PAPI 加入量的增加,聚氨酯泡沫的密度、40%压陷硬度、拉伸强度均出现上升趋势,40% 压陷硬度、拉伸强度分别上升了26.4% 和37%。这主要是因为PAPI 结构中具有的苯环数量多,增加了聚氨酯链段的刚性,提升了泡沫的压陷硬度。同时PAPI 的官能度高,这会使得反应过程中的交联程度增加,交联程度的提高使得聚氨酯链段运动受到限制,从而使得泡沫硬度继续增大[13]。同时拉伸强度的增长幅度越来越小,这也与泡沫变硬、刚性增大有关。另一方面,图6 显示泡沫回弹率下降了37.5%,这也是因为上述泡沫的压陷硬度和刚性增大的原因,导致了泡沫回弹性变得极差,进而影响泡沫制品性能。

图5 不同比例TDI/PAPI 对泡沫密度和压陷硬度的影响Fig.5 Effect of different proportions of TDI/PAPI on the density and 40% indentation hardness of foam

图6 不同比例TDI/PAPI 对泡沫拉伸强度和回弹率的影响Fig.6 Effect of different proportions of TDI/PAPI on the tensile strength and resilience rate of foam

3 结论

(1)当异氰酸酯指数在1.05~1.08 区间时,泡沫的外观以及泡孔结构较好,同时泡沫具有相对较好的机械拉伸强度和回弹性。

(2)通过TDI 与MDI 的复配研究发现,加入MDI后的泡沫的力学性能得到了提升,但是回弹性能下降,在满足实际性能需求的情况下,MDI 和TDI 的最佳配合比例应该在20%~30% 之间。

(3)利用PAPI 与TDI 进行复配制备的聚氨酯泡沫,其拉伸强度、密度以及40% 压陷硬度均有很大提升,但是回弹性能下降严重,这种配合方式将不适合产品性能的要求。