双向拉伸聚酯薄膜生产线干燥工序对薄膜生产及性能的影响

彭超

(安徽国风塑业股份有限公司,安徽合肥230088)

双向拉伸聚酯薄膜(以下简称BOPET 薄膜)强度高、刚性好、透明、光泽度高、韧性强,并有极好的耐磨性、耐折叠性、耐针孔性、抗静电性和抗撕裂性,已广泛用于电子、电气、绝缘、磁记录材料、感光材料、胶片、标牌、装饰、转移基材、包装等领域。

在BOPET 薄膜实际生产过程中,有若干个关键工序会对产品质量产生直接影响,如结晶干燥、静电贴附、在线测厚等。本文拟探索干燥对薄膜生产过程和产品质量的影响。

1 PET切片干燥的作用

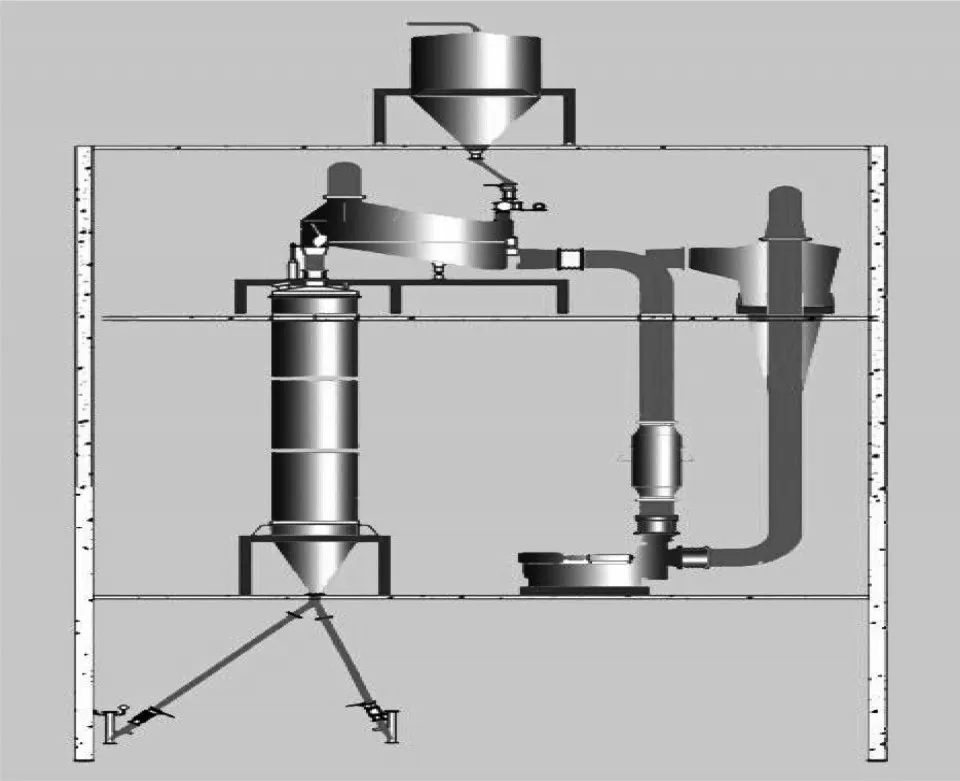

PET 由于吸水率较高,原料在进行熔融挤出前,需要预先干燥除去水分,以防止水分过高造成原料在干燥塔内结块或在挤出机送料段架桥,同时减少原料加工时的水解反应,确保生产稳定性、厚度均匀性以及产品性能。图1为原料干燥设备示意图,PET切片经上方小料仓进入干燥床内,在干燥床内沸腾预结晶10~20 min后进入下方干燥塔内,在干燥塔内干燥后,原料进入挤出系统进行后续加工生产。根据生产经验,通常要求干燥后原料水分含量小于40 mg/kg,粘度降Δη 小于0.02 dl/g(见图1)。

2 原料干燥效果的影响因素

影响原料干燥效果的主要因素有干燥时间、干燥温度等。

2.1干燥时间的影响

图1 PET原料干燥设备示意图

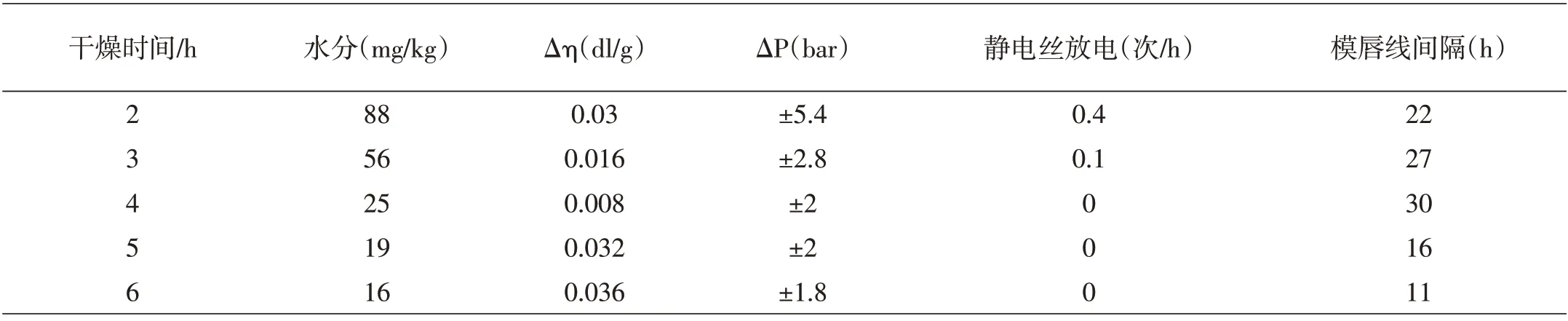

原料干燥时间主要通过干燥塔料位进行控制。如干燥时间过短,则会造成干燥不充分,水分含量过高,一方面会导致挤出加工时原料在挤出机内架桥,熔体压力不稳定,影响厚度均匀性,同时铸片表面会产生横向条纹,影响膜面外观;另一方面会造成原料水解严重,熔体内气泡增加,进而容易导致静电贴附出现短路甚至断丝,对生产稳定性造成影响。原料干燥时间过长,则会造成原料过结晶(结晶度>45%),影响塑化效果,同时由于需提高挤出加工温度,会造成PET分子链热裂解加剧,增加模唇线的出现频率,影响生产效率。另外,原料干燥时间长也会造成干燥后粘度下降明显,对薄膜的物理机械性能产生不利影响。表1列出了干燥温度155℃下,不同干燥时间对薄膜生产过程的影响对比。

从表1 数据对比可以看出,干燥温度一定时,原料干燥时间为4 h,生产稳定性及厚度均匀性综合最佳。

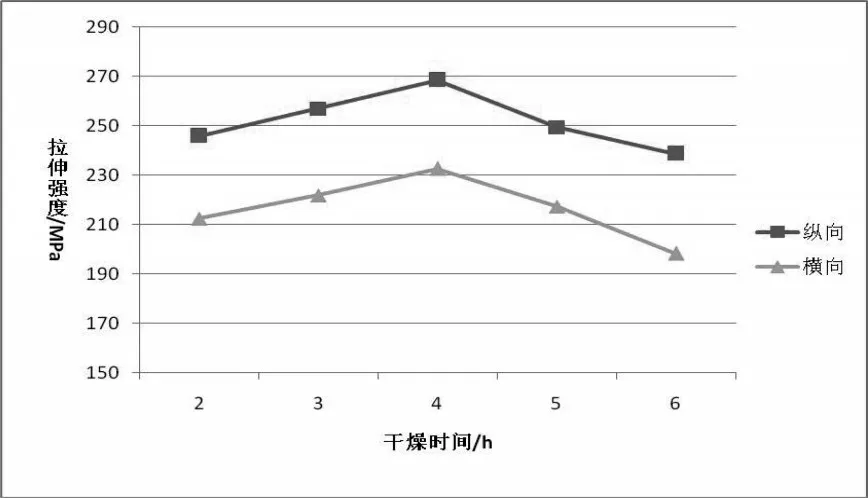

不同干燥时间对薄膜机械性能的影响见图2。

图2 显示原料干燥时间4 h,薄膜的纵横向强度均达到最大。随着干燥时间增加,薄膜的机械强度逐渐变小,与原料粘度降的变化基本一致。

表1 不同干燥时间对原料指标和生产连续性的影响对比

图2 薄膜纵横向拉伸强度随原料干燥时间不同的变化趋势

不同干燥时间对薄膜厚度均匀性的影响见图3。

图3 干燥时间2 h、4 h、6 h下薄膜单层打点厚度对比

由图3厚度均匀性对比可以看出,原料干燥时间过短,水分含量高,在挤出塑化过程中容易造成熔体压力波动,尤其对于超薄型PET薄膜,厚度均匀性影响较大,干燥时间为4 h和6 h厚度均匀性无明显差别。

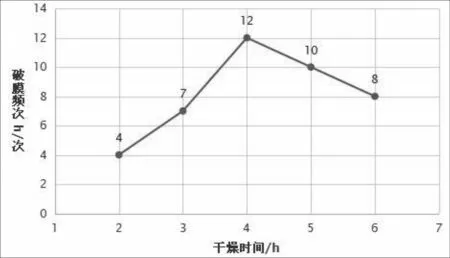

不同干燥时间对生产稳定性的影响见图4。

图4 不同干燥时间对薄膜生产稳定性的影响

由图4 对比数据可以看出,原料干燥时间越短,含水量越高,破膜越频繁。随着干燥时间延长,破膜间隔时间出现先变长后变短的情况。干燥时间延长,塑化加工效果变差,生产稳定性变差。

2.2 干燥温度的影响

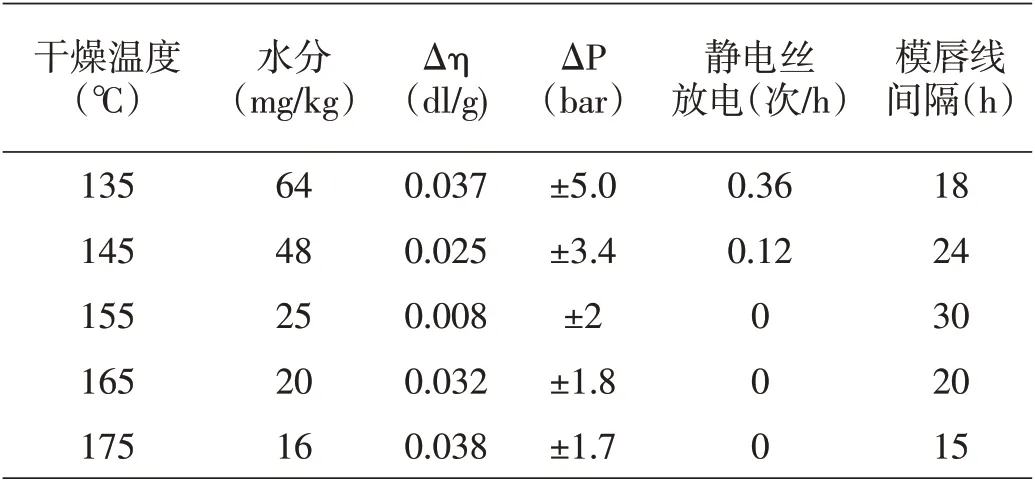

除干燥时间外,干燥温度对原料的干燥效果也有重要影响。在干燥时间一定的条件下,如干燥温度过低,同样会造成干燥不充分,水分含量过高,对生产过程产生不利影响。干燥温度过高,会造成原料过结晶,影响生产效率和薄膜物理机械性能。表2 列出了干燥时间为4 h条件下,不同干燥温度对生产过程的影响对比。

表2 不同干燥温度对生产过程的影响对比

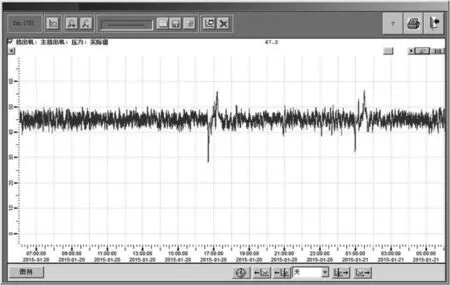

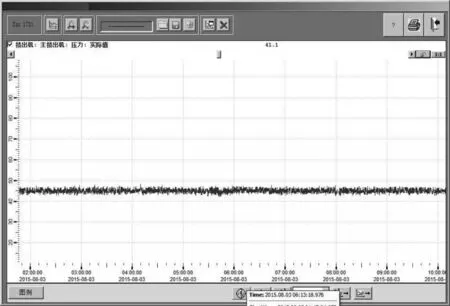

图5、图6 分别为实际生产过程中干燥温度135℃、155℃条件下熔体压力的波动偏差记录。

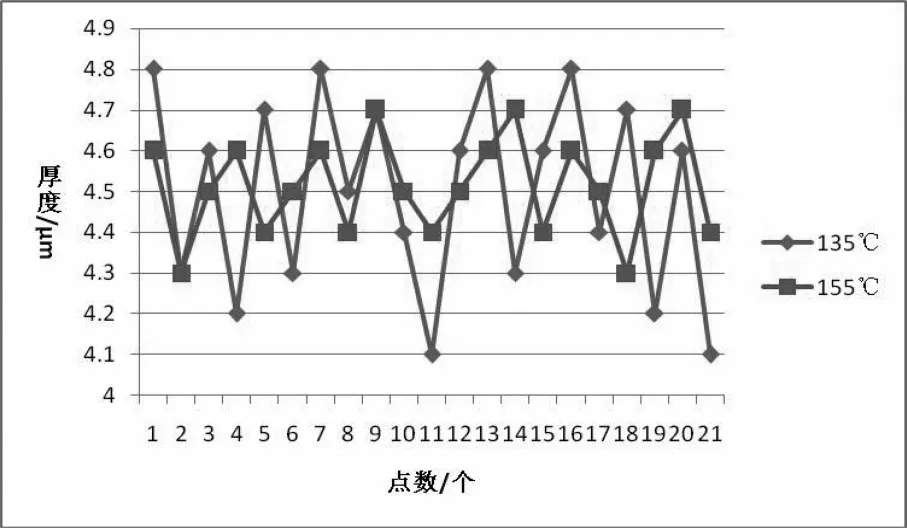

同时,我们测试以上两种干燥温度下薄膜单层打点厚度均匀性,如图7。

薄膜单层打点的对比图形显示,155℃干燥温度下产品厚度均匀性优于135℃干燥条件。测试其他干燥温度下薄膜单层打点厚度,同样显示薄膜厚度均匀性与熔体压力波动偏差呈现对应关系。

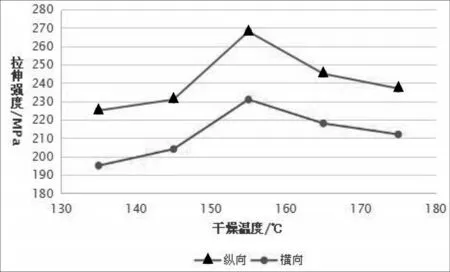

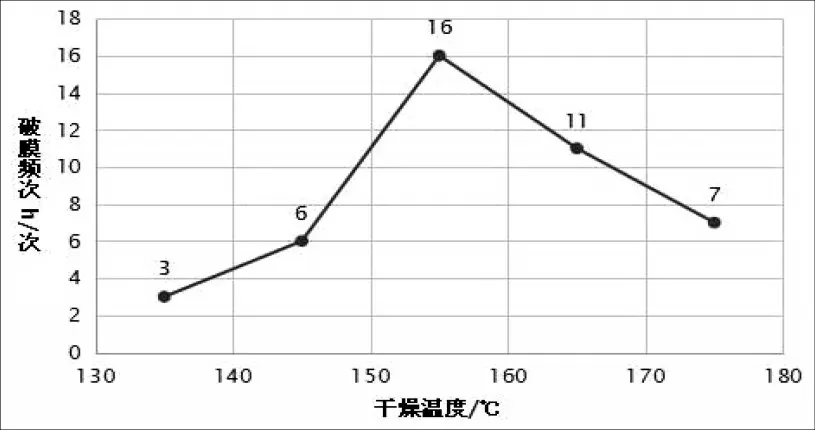

不同干燥温度对薄膜物理机械性能和生产稳定性的影响见图8、图9。

图8 显示,随着原料干燥温度提高,薄膜的拉伸强度有一个先上升后下降的过程,当温度155℃,薄膜的纵横向拉伸强度均达到最大,拉伸强度变化过程与原料粘度降的变化基本一致。

图5 干燥温度135℃时熔体压力变化

图6 干燥温度155℃时熔体压力变化

图7 干燥温度135℃、155℃下薄膜单层打点厚度对比

图8 不同干燥温度对薄膜拉伸强度的影响

图9 不同干燥温度对薄膜生产稳定性的影响

由图9 趋势可以看出,干燥温度135℃~155℃,生产稳定性向好,干燥温度继续提高,生产稳定性出现下降。生产稳定性出现先上升再下降的原因主要还是原料水分含量和结晶度变化的综合影响。

3结论

通过对不同干燥时间、干燥温度下薄膜的生产稳定性、物理机械性能和厚度均匀性进行试验对比,得出以下结论:

(1)在干燥温度相同条件下,原料干燥时间过短或过长,粘度都会有较大程度的降低,对模头的模唇线和薄膜性能均会产生不利影响;同时干燥时间过短,原料水分含量高,干燥时间过长,原料结晶度提高,对生产稳定性会造成影响,尤其是超薄型的PET特种薄膜。一般干燥4 h左右,薄膜的生产连续性和性能最佳。

(2)在干燥时间相同条件下,原料干燥温度也需要控制在合适温度。干燥温度过低,原料水分含量大,熔体压力波动变大,对薄膜的厚度外观以及静电贴附都会造成很大影响;干燥温度过高,模头的模唇线时间会逐渐变短,影响生产的持续性,同时干燥温度过高,原料结晶度变大,影响薄膜在生产过程中的塑化和加工效果,对成膜性有不利影响。