从钒钛磁铁矿中湿法回收钒铁钛试验研究

黄云生,齐建云,王 明,赵笑益,康 敏

(1.陕西华源矿业有限责任公司,陕西 商南 726300; 2.西安西北有色地质研究院有限公司,陕西 西安 710054)

经选矿富集的钒钛磁铁矿一般先采用火法回收铁,在含钒铁水氧化预处理过程中形成钒渣,最后从钒渣中提取钒[1]。如:钒渣与碳酸钠一起焙烧,再经水浸、净化、沉淀等工序得到五氧化二钒[2];对钒渣用硫酸溶液在氧气气氛中加热浸出,钒浸出率达90%以上,然后从浸出液中回收钒[3-4]。

高炉火法处理钒钛磁铁矿受矿石中TiO2品位控制,要求TiO2品位不高于6%[5-7],而南非某钒钛磁铁矿中TiO2品位高达13.60%,选矿富集后更高,因而不宜采用高炉火法冶炼。试验采用全湿法工艺从钒钛磁铁矿中回收有价元素铁、钒、钛,最终得到硫酸亚铁和五氧化二钒产品,将大部分钛富集于浸出渣中,钛品位提高更利于钛白粉生产。

1 矿石性质

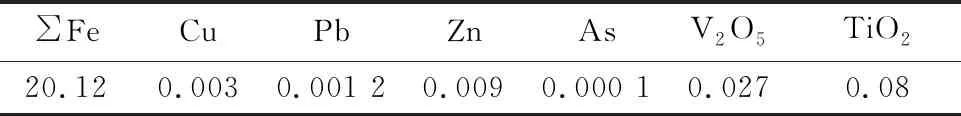

南非某钒钛磁铁矿中的主要金属矿物为钛磁铁矿、铁(磁)赤铁矿、钛铁矿,其次为磁黄铁矿、黄铜矿、黄铁矿等。其中铁主要赋存于钛磁铁矿中,二氧化钛主要赋存于粒状钛铁矿中,钒赋存于钛磁铁矿石中且分布均匀。钒钛磁铁矿中,由于钒与铁的离子半径相似,且具有较高化合价,可形成坚固化学键,因而以最稳定的类质同象形式共存,采用常规全湿法工艺回收钒难度较大。原矿石主要元素分析结果见表1。

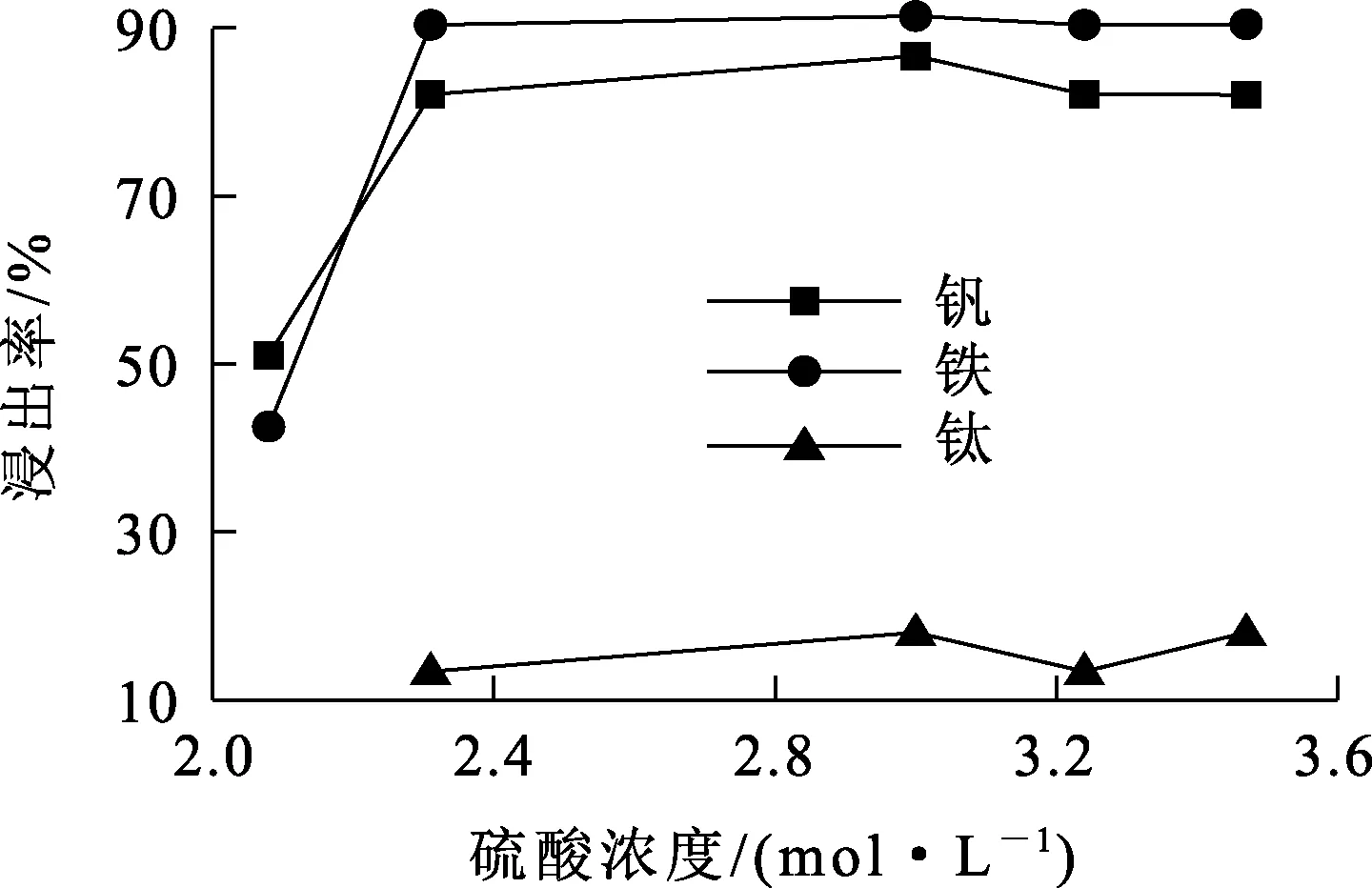

表1 原矿石主要元素分析结果 %

2 试验原理与方法

处理钒钛磁铁矿的全湿法工艺流程为:磨矿—硫酸氧压浸出—上清液铁屑还原—还原后液结晶硫酸亚铁—结晶母液N1923萃取钛—钛萃余液P204萃取钒—钒反萃取液沉淀钒—五氧化二钒产品。

氧压浸出:低价钒在氧化气氛中被氧化为高价钒,二价铁在氧气作用下被氧化为三价铁。

将矿石干式破磨后,按一定液固体积质量比及药剂制度配制矿浆,装入氧压釜中,加热至设定温度,控制氧压,开始计时,反应一定时间后对料浆用真空抽滤机过滤,最后用与浸出前加入的相同体积的水洗涤浸出渣3次。

还原—结晶:浸出上清液中加入铁屑将高价钒还原为低价钒,三价铁还原为二价铁。根据乙醇和水互溶的特点,将水相变为水-乙醇相,使硫酸亚铁从水-乙醇相中结晶析出。

40 ℃下,氧压浸出液中加入适量铁粉并搅拌,溶液电位达到设定值时停止搅拌并进行固液分离;分离出的上清液结晶硫酸亚铁,浸出渣返回还原工序。在还原后液中先加入适量氢氧化钠调pH,之后加入适量乙醇,搅拌后静置冷冻,在设定温度、时间条件下结晶硫酸亚铁。

溶剂萃取:除铁后液(硫酸亚铁结晶母液)用20%N1923+80%磺化煤油有机相萃取钛,萃余液用2.5%P204+5.0%TBP+82.5%磺化煤油有机相萃取钒。

硫酸亚铁结晶母液中加入适量硫酸调溶液pH,用N1923在设定条件下萃取钛;钛萃余液用氢氧化钠调pH,再用P204萃取钒,载钒有机相用浓度1.5 mol/L的硫酸溶液反萃取得到含钒溶液。

萃取和反萃取试验均在烧杯中进行。有机相与水相料液加入到烧杯中,置于恒温水浴锅中加热并机械搅拌,至设定时间后,将混合相倒入分液漏斗中静置分相。

3 试验结果与讨论

3.1 氧压浸出

3.1.1 氧压对钒、铁浸出率的影响

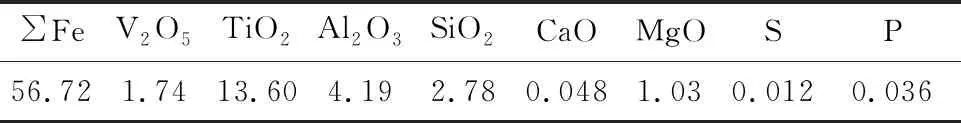

矿石细度-200目占70%,浸出温度130 ℃,液固体积质量比5/1,浸出时间3 h,硫酸浓度3.0 mol/L。考虑到安全性,氧压选择不超过0.85 MPa。氧压对钒、铁浸出率的影响试验结果如图1所示。

图1 氧压对钒、铁浸出率的影响

由图1看出:随通入反应釜中的氧气量增大,氧压也随之增大,使不易被硫酸浸出的三价钒在有氧条件下被氧化成易浸出的四价钒和少量五价钒,因而钒浸出率增大;但在较高氧压条件下,由于反应过程中温度和pH发生改变,会有少量针铁矿形成,因此铁浸出率略有降低。综合考虑,选定氧压以0.80 MPa为宜。

3.1.2 浸出温度对钒、铁浸出率的影响

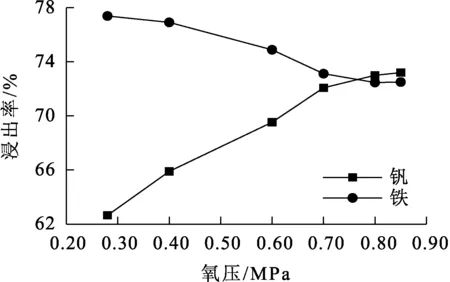

矿石细度-200目占70%,液固体积质量比5/1,浸出时间3 h,硫酸浓度3.0 mol/L,氧压0.80 MPa, 浸出温度对钒、铁浸出率的影响试验结果如图2所示。

图2 浸出温度对钒、铁浸出率的影响

由图2看出:钒、铁浸出率随温度升高而升高,浸出温度达130 ℃时,钒、铁浸出率达最高;当浸出温度超过130 ℃后,钒、铁浸出率均有所下降。当氧压为0.80 MPa、浸出温度超过130 ℃时,铁除了形成针铁矿,在硫酸介质中还可能生出少量硫化亚铁,所以铁浸出率降幅较大;由于铁产生一定量的沉淀,钒会被机械夹带于这些难溶沉淀物中,因此当浸出温度超过130 ℃时,钒浸出率也有所降低。综合考虑,确定浸出温度以130 ℃ 左右为宜。

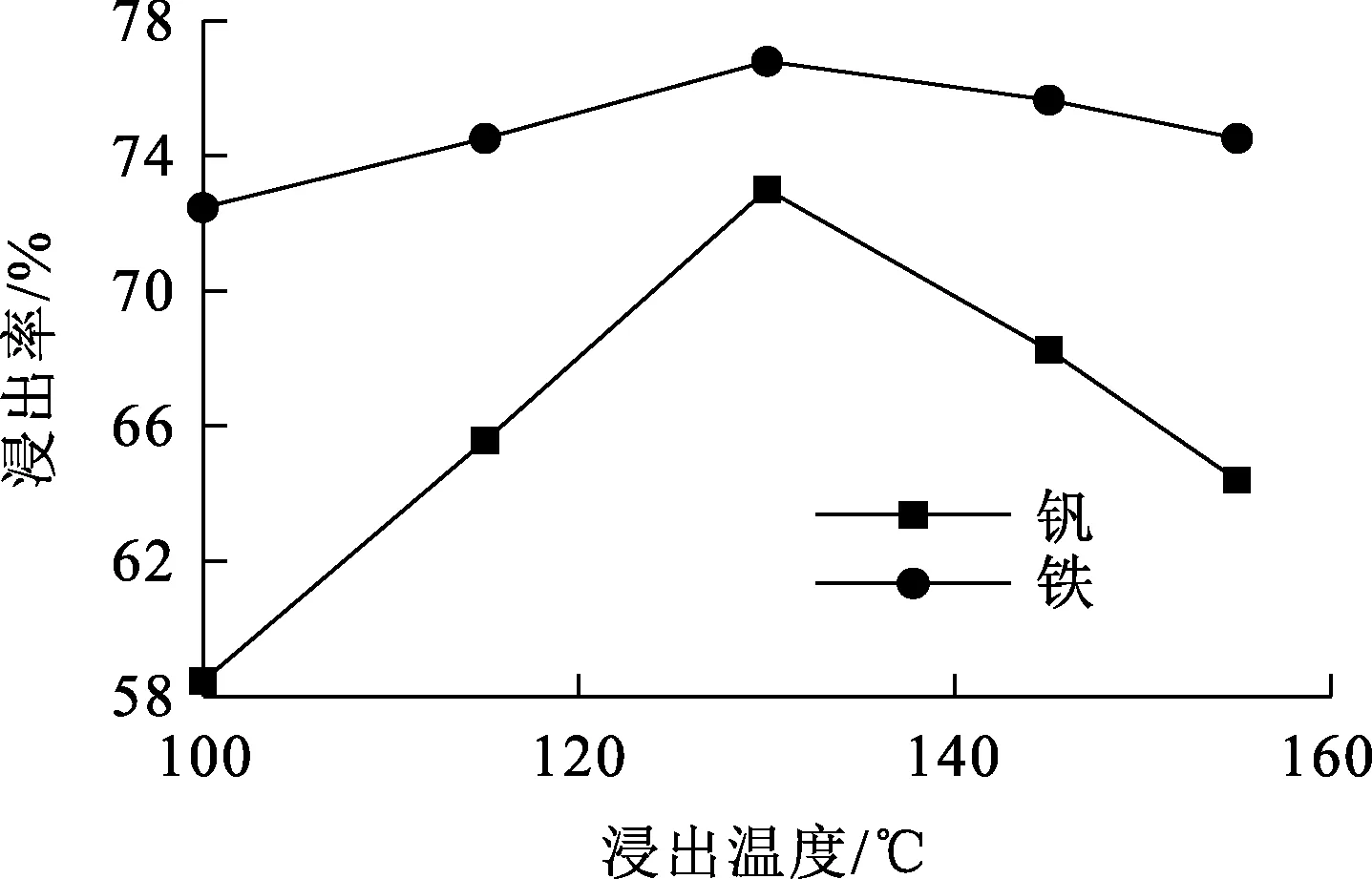

3.1.3 硫酸浓度对钒、铁、钛浸出率的影响

硫酸具有氧化性,硫酸浓度越高氧化性越强,可将不易被浸出的三价钒氧化成易浸出的四价钒和少量的五价钒。钒与铁以类质同象形式共存,钒、铁可同时被浸出。

矿石细度-200目占80%~90%,液固体积质量比5/1,浸出时间3 h,浸出温度130 ℃,氧压0.80 MPa, 硫酸浓度对钒、铁浸出率的影响试验结果如图3所示。

图3 硫酸浓度对钒、铁、钛浸出率的影响

由图3看出:随硫酸浓度升高,钒、铁、钛浸出率均提高;但硫酸浓度超过3.0 mol/L后,能被浸出的钒、铁都以离子形态进入溶液中,未被浸出的钒和铁由于类质同象结合更紧密,即使硫酸浓度加大,也无法破坏其结构,所以钒、铁浸出率变化不大;由于是氧压浸出,开始时与钒、铁同时被浸出的钛在反应终止时生成难溶的二氧化钛沉淀,因此钛浸出率不随硫酸浓度变化而变化。综合考虑,确定硫酸浓度以3.0 mol/L为宜。

3.1.4 浸出时间对钒、铁、钛浸出率的影响

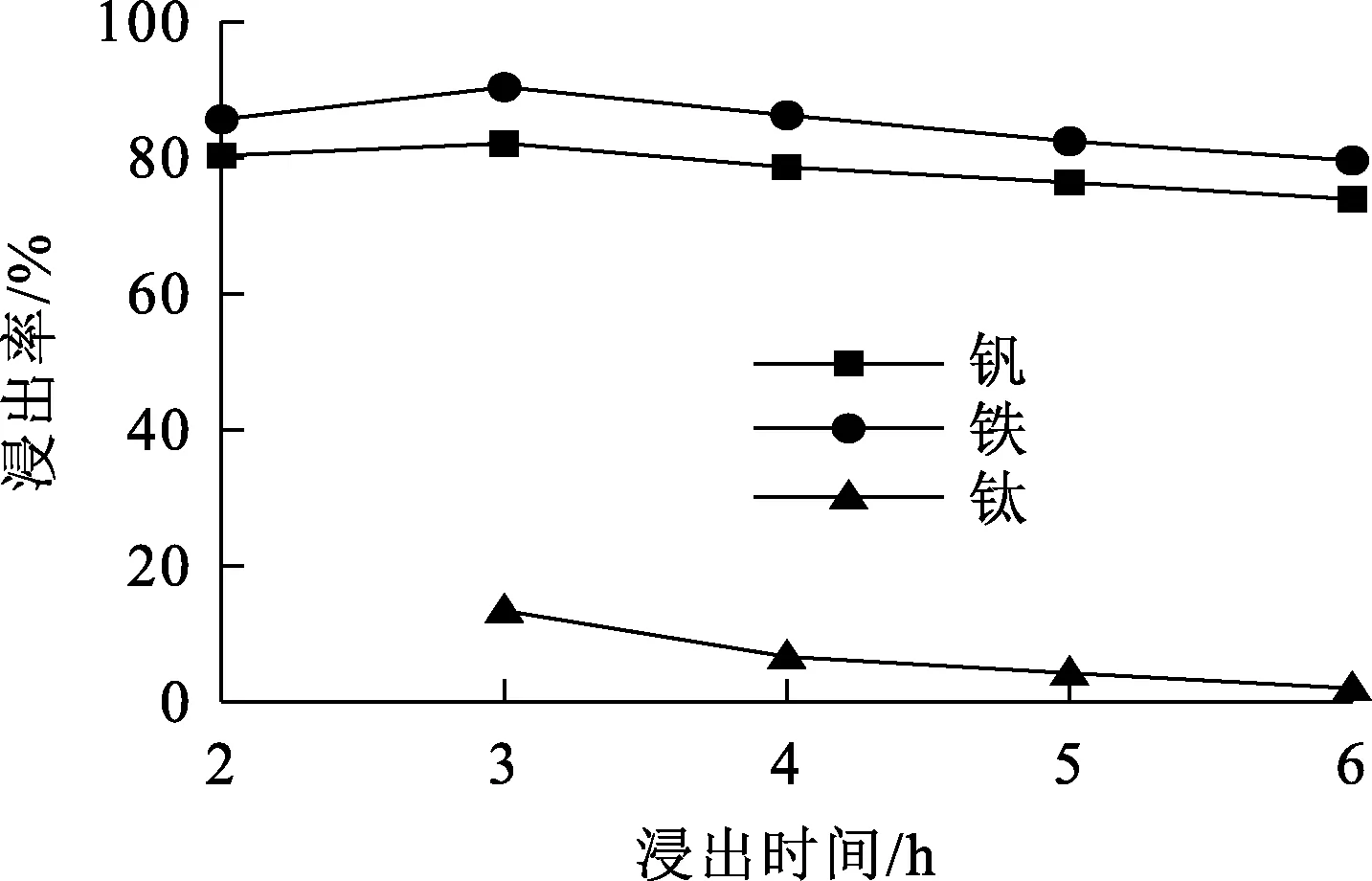

矿石细度-200目占80%~90%,液固体积质量比5/1,硫酸浓度3.0 mol/L,浸出温度130 ℃,氧压0.80 MPa,浸出时间对钒、铁、钛浸出率的影响试验结果如图4所示。

图4 浸出时间对钒、铁、钛浸出率的影响

由图4看出,随浸出进行,钒、铁、钛浸出率均在3 h时达最高,之后逐渐降低。综合考虑,确定浸出时间以3 h为宜。

3.1.5 液固体积质量比对钒、铁、钛浸出率的影响

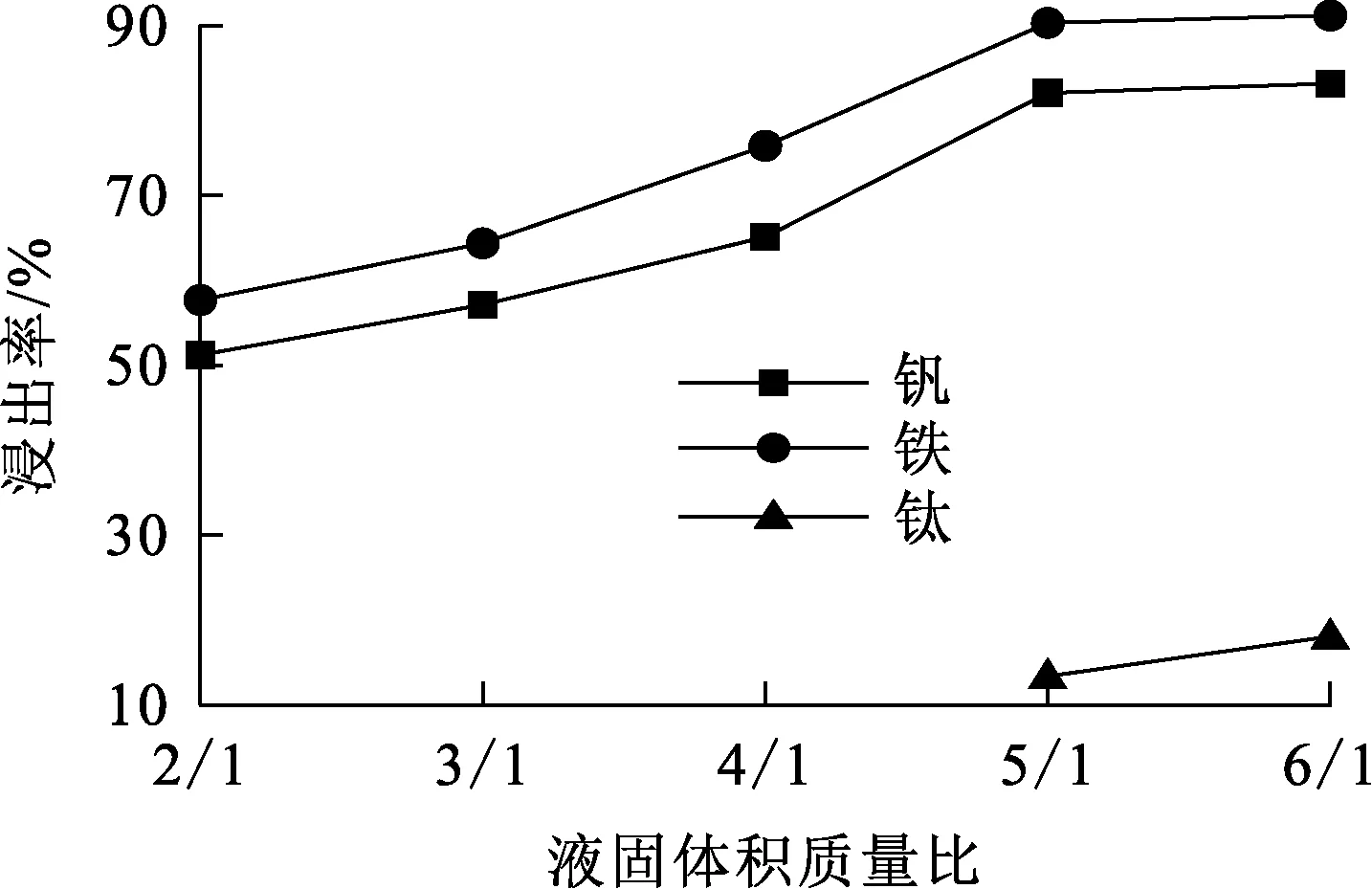

矿石细度-200目占80%~90%,浸出时间3 h,硫酸浓度3.0 mol/L,浸出温度130 ℃,氧压0.80 MPa,液固体积质量比对钒、铁、钛浸出率的影响试验结果如图5所示。

图5 液固体积质量比对钒、铁、钛浸出率的影响

由图5看出:随液固体积质量比增大,铁、钒浸出率提高;液固体积质量比大于5/1后,钒、铁浸出率变化不大,而钛浸出率有所提高。综合考虑,确定液固体积质量比以5/1为宜。

3.2 浸出液还原—硫酸亚铁结晶

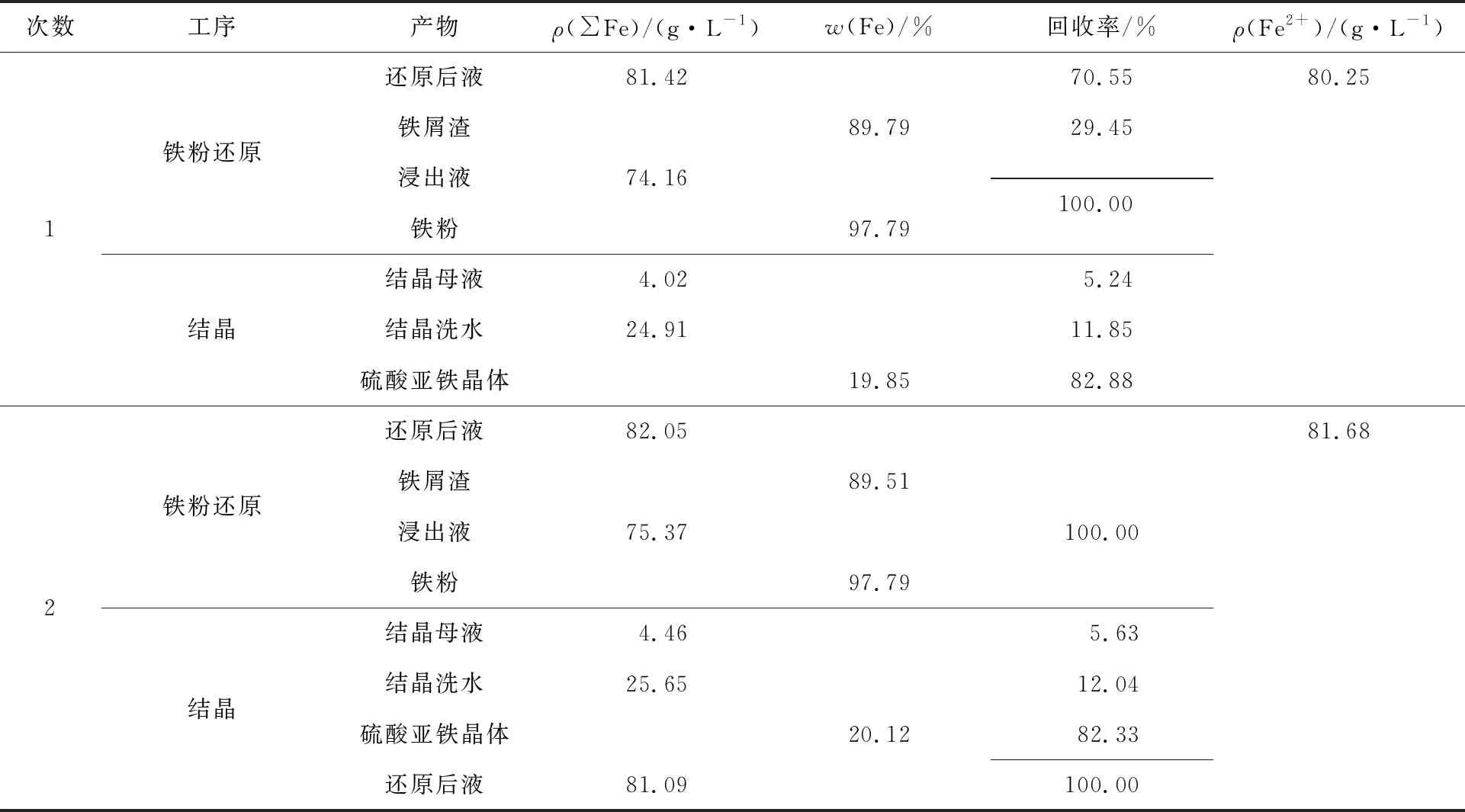

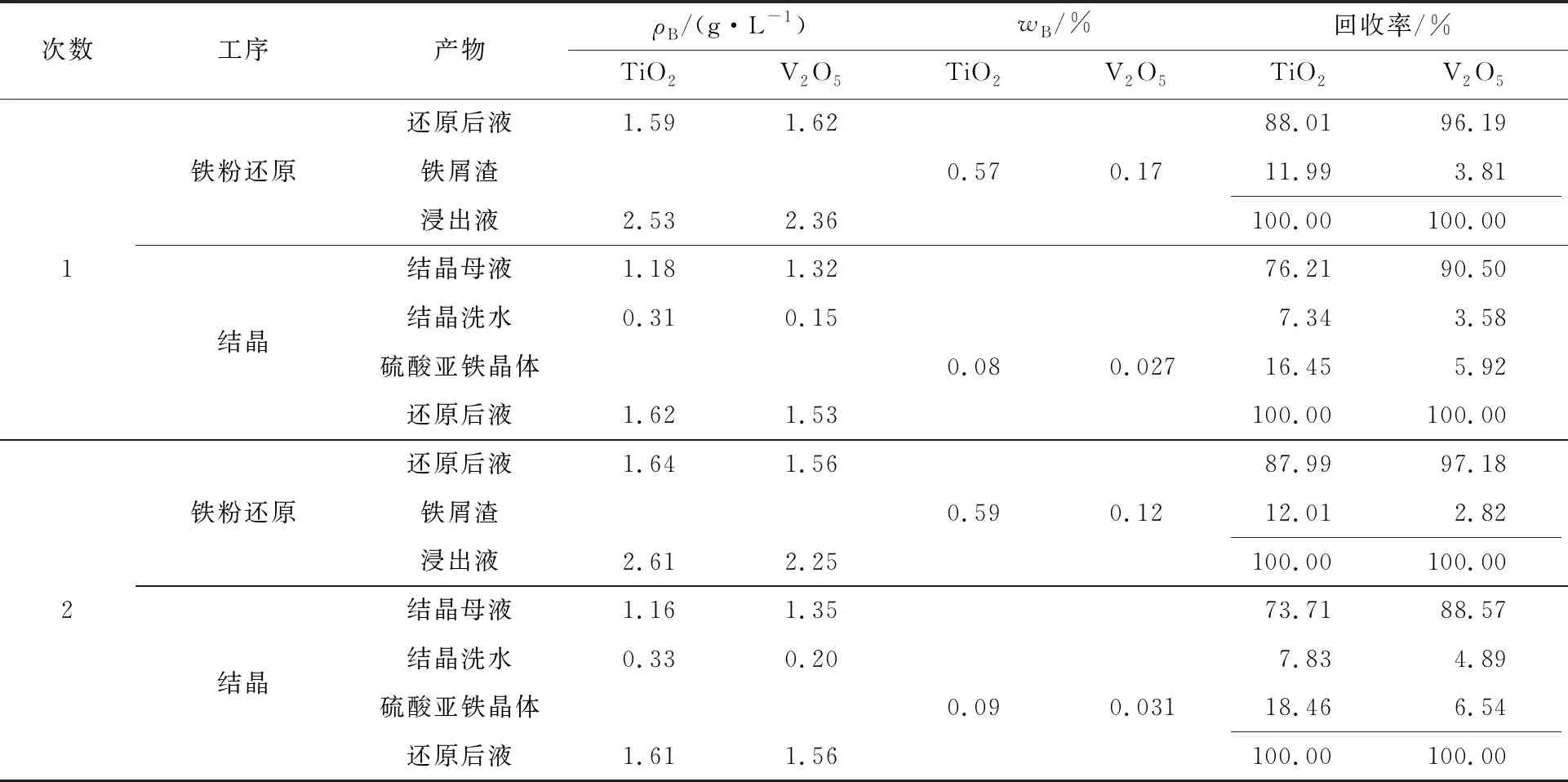

对上述适宜条件下得到的浸出液先用铁粉还原、然后结晶硫酸亚铁:温度40~45 ℃,铁粉用量为理论用量的1.2倍,溶液电位-(280±5) mV;还原后液用水调∑Fe质量浓度为75~85 g/L;之后加入适量氢氧化钠调pH为1.5左右;加入适量乙醇,控制V(水)/V(乙醇)=2.31/1,在2~5 ℃ 下结晶22 h,至最终结晶母液pH为2.0左右。试验结果分别见表2、3。

表2 浸出液还原—硫酸亚铁结晶试验结果Ⅰ

表3 浸出液还原—硫酸亚铁结晶试验结果Ⅱ

铁粉还原后,铁屑渣可返回用于还原,钛、铁、钒不损失。结晶洗水可返回铁粉还原工序洗涤铁屑渣,这部分洗水中的铁、钛、钒视为不损失。结晶过程中,铁、钛、钒回收率分别为94%~95%、81%~84%和93%~94%。

浸出液经铁粉还原—无水乙醇冷冻结晶后,得到七水硫酸亚铁。主要成分见表4。

表4 七水硫酸亚铁主要成分 %

3.3 从硫酸亚铁结晶母液中萃取钛、钒

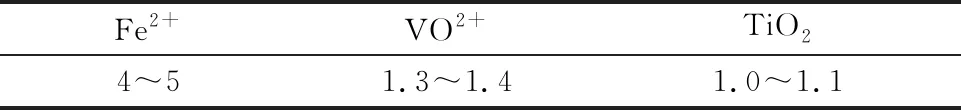

硫酸亚铁结晶母液中同时存在钛与钒,分别采用N1923和P204萃取分离。溶液组成见表5,溶液pH=1.9~2.0,电位=-212 mV左右。

表5 硫酸亚铁结晶母液主要成分 g/L

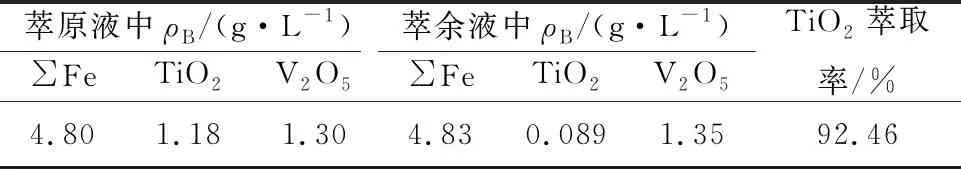

3.3.1 N1923萃取钛

根据条件试验结果,在有机相组成为20% N1923+80%磺化煤油、萃原液pH=1.6、Vo/Va=2.5/1、振荡时间5 min、温度30~35 ℃条件下[8-12]5级萃取钛,分相8 min,数据处理过程中忽略萃取前后水分损失。试验结果见表6。

表6 N1923萃取钛的试验结果

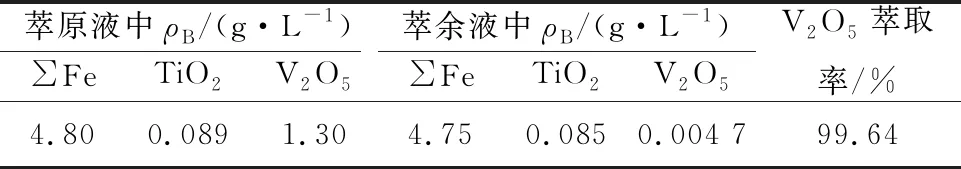

3.3.2 P204萃取并沉淀钒

用P204从钛萃余液中萃取钒。有机相组成12.5%P204+5.0%TBP+82.5%磺化煤油,水相pH=2.0,Vo/Va=1.4/1,温度25~28 ℃,振荡时间3 min,2级萃取,分相时间2 min,数据处理过程中忽略萃取前后水分损失。试验结果见表7。

表7 P204萃取钒的试验结果

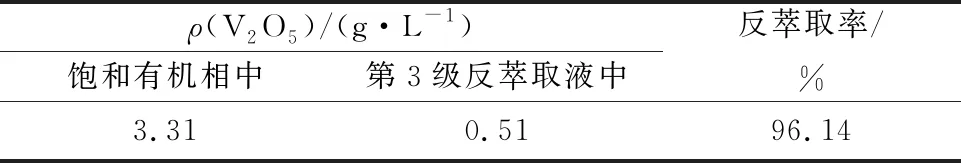

对载钒有机相用1.5 mol/L硫酸溶液反萃取,控制Vo/Va=4/1,温度25~28 ℃,振荡时间2 min, 分相时间1 min,3级反萃取。试验结果见表8。

表8 反萃取钒的试验结果

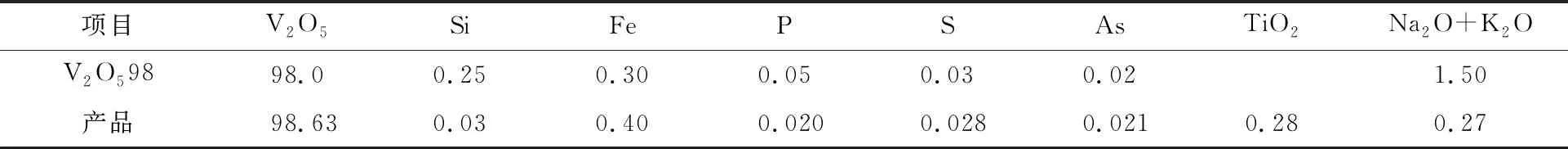

反萃取液经氧化、沉淀、煅烧可得最终产品五氧化二钒。产品分析结果见表9。

表9 五氧化二钒产品分析结果 %

4 结论

对南非某钒钛磁铁矿选用干式磨矿—氧压浸出—铁粉还原—硫酸亚铁结晶—N1923萃取钛—P204萃取钒—沉淀钒—煅烧工艺可获得硫酸亚铁和五氧化钒产品,实现钒、钛、铁综合回收,铁回收率78.22%, 钒回收率80.07%。钛的走向分为2部分:84.77%富集于氧压浸出渣中,品位为41.35%;剩余部分进入氧压浸出液中。

此流程无废气产生,浸出尾渣可用作钛白粉生产原料,洗水循环使用无外排。

矿石中的铁以七水硫酸亚铁形式回收,有一定局限性,因为硫酸亚铁产品价廉且市场容量较小,因此可以考虑将硫酸亚铁与最终的钒萃余液结合,进一步加工成铁黄、铁黑、铁红、磁性氧化铁等,提高产品附加值。

采用此工艺虽然实现了钒、钛、铁的回收,但因为回收元素多,整个流程较为复杂,需进一步研究简化流程,以便经济有效地开发此类矿石。