延迟焦化高压水除焦泵叶轮开裂原因分析及改进措施

(中海石油炼化有限责任公司惠州炼化分公司炼油四部,广东 惠州 516082)

1 设备概况

某炼油厂大型延迟焦化装置单系列(一炉两塔)的处理量为2.1 Mt/a,焦炭塔直径9.8 m。高压水除焦泵是装置的关键设备,其作用是将焦炭从塔壁切割下来,其运行是否平稳直接关系到装置的正常生产。

项目初期,国内并无厂家生产如此大型的焦炭塔用高压水除焦泵,因此采用进口设备,其主要参数见表1。

表1 除焦泵主要参数

2 故障现象

该高压水除焦泵是一台符合API设计标准的BB5型十级离心泵,第一级叶轮位于入口侧,第十级叶轮位于出口侧。从投产后的第3年开始,两年内就发生了3次严重故障,直接原因均为第十级叶轮前盖板开裂。

3 样品检测分析

3.1 材质分析

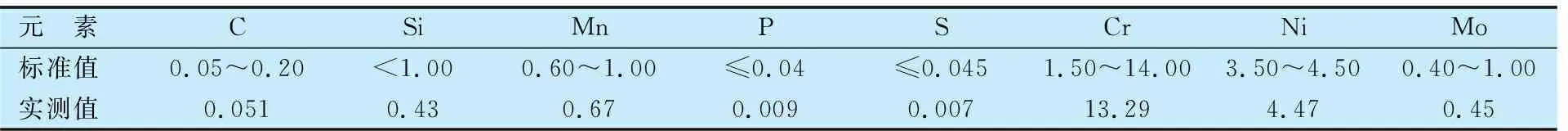

叶轮设计材质为ASTM A487 CA-6NM,实测材质符合设计标准。实测布式硬度为269 HB。材质化学分析结果见表2。

3.2 宏观低倍检测

叶轮均由前、后盖板和5个流道(叶片)构成,为闭式叶轮。损坏的叶轮中裂纹(断口)主要位于前盖板与叶片的交角处以及叶轮边缘,其宏观形貌如图1所示。

表2 材质化学分析结果 w,%

上述裂纹(断口)可见“贝纹状”的疲劳弧线,有多个裂纹源,叶轮断裂性质为多源疲劳断裂,如图2所示。另外,断口表面可见点蚀,形态如图3所示。

3.3 扫描电镜分析

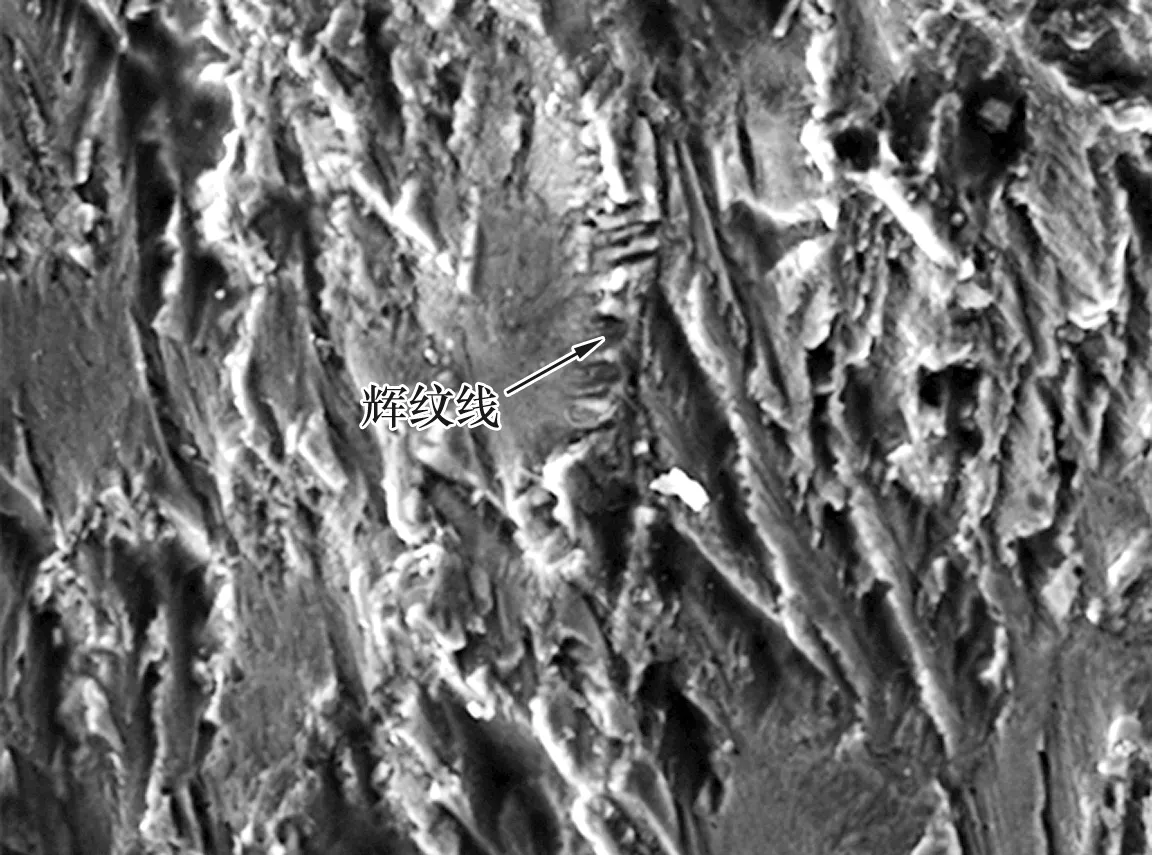

使用扫描电镜对叶轮前盖板断口处进行微观分析,其扫描电镜照片如图4所示。

分析可知,裂纹起源于叶轮前盖板的内壁,有多个裂纹源;裂纹起源处有许多点蚀坑以及由点蚀所引出的腐蚀裂纹。在断口的裂纹扩展区,可见“辉纹线”垂直于裂纹扩展方向,表明叶轮为疲劳断裂。

图1 断口位置宏观形貌

图2 断口处疲劳弧线

图3 断口表面点蚀

图4 断口裂纹扩展区的扫描电镜照片

3.4 腐蚀产物分析

从点蚀引起的裂纹边缘取样进行能谱分析,其谱图见图5。结果表明:样本除包含基本元素外,还含较高的Cl元素,经测算,Cl的质量分数达到0.63%,说明Cl等腐蚀性物质参与了腐蚀。

图5 腐蚀产物能谱分析

3.5 叶轮的金相分析

金相分析发现,叶轮的金相组织主要为板条状马氏体,在开裂区域,板条状马氏体中出现了点状腐蚀坑。裂纹从点蚀坑开始,并将若干个坑点连接在一起,如图6所示。

4 失效原因分件

从上述样品检测结果分析可知,该除焦泵叶轮为氯化物应力腐蚀开裂(Cl-SCC)导致的损坏。即叶轮在介质中氯化物的作用下发生点蚀,且腐蚀坑点的密度较高,这种腐蚀导致叶轮盖板和叶片连接处、叶轮边缘等位置产生较大的应力,同时,叶轮在周期性工作压力的作用下,发生多源应力腐蚀开裂。

叶轮发生氯化物应力腐蚀开裂的几个根本原因:

(1)研究表明,氯离子会引起不锈钢坑蚀及Cl-SCC[1],且最可能发生在金属温度高于65 ℃的情况下。该装置除焦水温度在60 ℃以上,另外由于高温、焦粉含量高、散热不佳及泵做功等因素,叶轮处形成了苛刻腐蚀环境,导致Cl-SCC发生。

图6 金相分析照片

(2)原叶轮选用的材质ASTM A487 CA-6NM抗腐蚀能力较差,尤其是在含氯环境中的抗腐蚀能力较低。在实际生产中,防护涂层损坏的叶轮及不含防护涂层的叶轮均在短时间内发生了开裂。

(3)高压水除焦泵并不是连续运转的机泵。实际生产中,每8 h会启动一次进行除焦作业,每次除焦作业包含3次以上出口压力的升降过程。由此可见,泵叶轮长期受到工作压力周期性变化的作用。这种周期性压力在高压端最大,因此几乎每次都是高压端叶轮最先开裂。

5 防护措施

针对叶轮开裂的根本原因,采取以下措施提高叶轮的强度和抗腐蚀性能,防止叶轮损坏。

5.1 控制介质中氯的含量

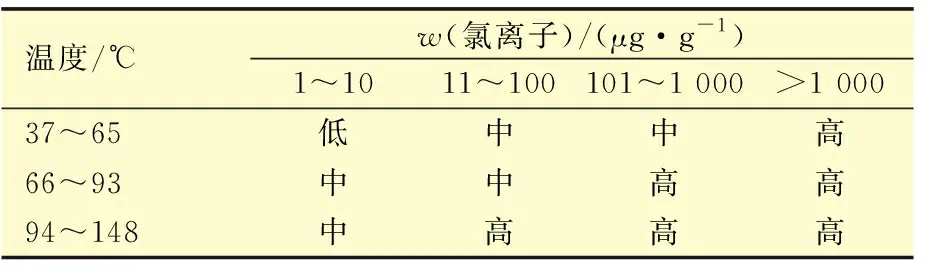

高压水除焦泵介质为切焦水,切焦水循环使用,正常损耗后补充新鲜水。开工以来,由于含氯较高的其他装置废水(净化水)一直排入焦池中回用,经过蒸发损耗,Cl-不断浓缩,浓度越来越高。除焦水采样数据显示,其Cl-质量分数在50~70 μg/g,最高测出的Cl-质量分数已达到300 μg/g。表3是介质温度、氯离子浓度对应力腐蚀敏感性的影响。可以看出,切焦水属于高敏感性介质。

因此停用其他装置废水继续排入焦池,控制介质中氯的含量。如有条件,可逐渐排出并置换除焦水,定期监测除焦水Cl-含量、pH值及水温等情况。

表3 介质的Cl-SCC敏感性

5.2 提高叶轮材质等级

双相不锈钢是指由铁素体和奥氏体两相组成的钢材,两相各约占50%。与普通奥氏体不锈钢相比,双相不锈钢优势明显:一是屈服强度比普通不锈钢高,因此成型后有较高的强度;二是耐应力腐蚀和疲劳腐蚀性能均优于普通奥氏体不锈钢,尤其是在含氯化物的环境中,耐应力腐蚀的能力更为优异[2]。

5.3 延长延迟焦化装置生焦周期

在装置处理量及焦炭塔空高允许的范围内,适当延长生焦周期,减少高压水除焦泵启停次数,降低叶轮由于工作受到的周期性应力。

6 结 语

采取以上防护措施后,换装的一套双相不锈钢叶轮已经持续使用了5 a,从根本上解决了高压水除焦泵开裂的问题,保障了装置安全平稳长周期生产。