苯乙烯装置尾气增压系统腐蚀分析

(中国石油独山子石化公司,新疆 独山子 833699)

在停工检修期间,某石化公司在对320 kt/a苯乙烯装置进行腐蚀检查时观察到尾气增压系统的二级气体冷却器E-6102、三级气体冷却器E-6103和四级气体冷却器E-6104壳体内壁局部腐蚀严重。部分区域的坑蚀连接成片,腐蚀速率高达 1.62 mm/a,壳体减薄已接近穿孔,一旦泄漏,设备内1.8~3.5 MPa的粗氢尾气喷出,将对装置造成严重威胁。受检修时间限制,为确保装置按期开工,对壳体采取贴板补焊的临时修复措施,同时紧急采购二、三和四级冷却器壳体,并于2019年12月到货后更换。

1 尾气增压系统

1.1 工艺流程

尾气增压系统原则流程见图1。

图1 尾气增压系统原则流程

苯乙烯装置尾气吸收塔C-2506 塔顶的尾气由氢气、二氧化碳、一氧化碳以及甲烷等组成,其中氢气占90%以上。为了便于尾气中的氢气能被炼油区PSA(变压吸附)装置利用,在尾气外送前,先送到尾气增压系统进行增压处理。系统中尾气增压机为对置式往复机组,尾气经气液分离后,进入尾气增压机增压,每一级压缩气缸出口设置中间冷却器,被循环水冷却后的尾气,去中间分液罐进行气液分离,中间分液罐出口尾气继续进入下一级增压。尾气经最后一级冷凝器冷却后进入分液罐分液,然后送出界区。

1.2 尾气增压系统物料

来自吸收塔C-2506 塔顶的尾气经过尾气增压系统各级增压并冷却后,分离并切除液相芳烃类,尾气中的氢气、甲烷和二氧化碳等气体含量逐级有所上升,但上升幅度不大。由于吸收塔顶尾气以及各级出口气体组分未做检测,而外送氢气组分每周检测一次,因此,使用外送氢气组分数据近似表征系统物料组成,外送氢气组成见表1,数据来自苯乙烯物料分析LIMS系统。

表1 外送氢气组成

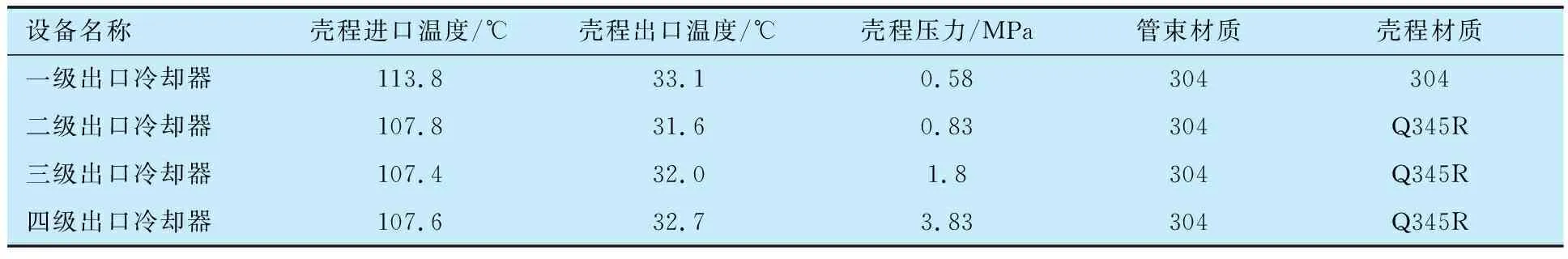

1.3 尾气增压系统冷换设备参数

尾气增压系统设有4台气体冷却器,设备位号依次为E-6101至E-6104,冷却器相关参数见表2。管程介质均为循环水,管程进口温度28 ℃,出口温度38 ℃;壳程介质为氢气和二氧化碳等混合气体。系统于2014年10月建成投用,2019年7月停工大修,运行4年零9个月。

表2 冷却器相关参数

2 尾气增压系统腐蚀状况

(1)尾气增压系统一级出口冷凝器E-6101的管束和壳体均为304不锈钢。冷凝器打开检查发现,设备表面光洁,无腐蚀痕迹。尾气增压系统后三级冷却器E-6102至E-6104材质相同,管束为304不锈钢,壳体为Q345R碳钢。打开三级冷却器E-6103检查发现:管束外壁干净,未发现明显腐蚀痕迹,壳体内壁下侧坑蚀成片,坑蚀表面附着少量疏松垢层,局部形成很深的凹坑(见图2)。清除垢层后,可见凹坑底部存有细小点蚀坑,壳程气体出口接管边缘坑蚀及环焊缝腐蚀严重(见图3)。

(2)用超声波测厚仪检测冷却器壳体壁厚,厚度为4.30~11.65 mm,壳体原始壁厚为12 mm,最大减薄达到64.1%壁厚以上。受限于检测仪器,难以准确测得凹坑底部最薄的壁厚,但从壳体内壁腐蚀形貌来看,凹坑底部的点蚀处剩余壁厚应会更小,可见,凹坑处的壳体减薄已接近穿透失效。

图2 壳体内壁下侧坑蚀

图3 壳程气体出口腐蚀

3 腐蚀产物分析

3.1 EDX(能谱分析)

在三级气体冷却器E-6103壳体内壁腐蚀区域采集腐蚀产物进行EDX分析,结果见表3。

表3 腐蚀产物EDX元素分析结果

从表3可以看出,壳体内壁腐蚀产物中的元素以铁、氧和硫为主,占元素总量的67.7%,以铁的硫化物及氧化物形式存在。

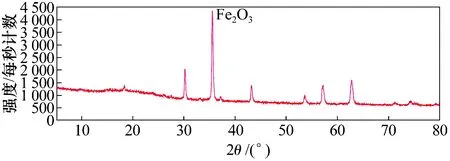

3.2 X射线衍射法(XRD)分析

采用了XRD进行腐蚀产物分析, XRD衍射图谱见图4。

图4 腐蚀产物XRD衍射图谱

XRD分析表明,该腐蚀产物主要是以铁的氧化物为主。

4 腐蚀原因分析

(1)在反应条件下,乙苯发生绝热脱氢反应生成苯乙烯和氢气的同时,伴随副反应产生苯、甲苯、甲烷、二氧化碳和一氧化碳等副产物,无效反应分解成乙苯和乙烯,反应混合产物经冷却气液分离后,不凝尾气经吸收与解析回收芳烃后进行增压,尾气中氢气占90%以上。

(2)从尾气增压系统外送氢气分析数据来看,主要成分为氢气,约为95%,其余为二氧化碳、一氧化碳、乙烯、甲烷、氮气、苯、甲苯、乙苯、苯乙烯、氧气以及微量水蒸气,其中二氧化碳约为3%左右;对照气相各组分的物性,在本系统工况下,能够形成腐蚀环境的应为二氧化碳。

(3)从系统工艺过程来看,混合气体在增压过程中,各级压缩后的气体冷却后进入气液分离罐,切除芳烃类液相,因此,气相中的二氧化碳比例会随着各级压缩略有升高。气体在壳程冷却降温过程中,气相中的微量水蒸气冷凝后液化,二氧化碳气体溶于水形成碳酸,由于液相水量很小,相对而言,溶于水的二氧化碳含量很高,因此形成了饱和碳酸溶液,pH值低到3.8左右,形成较强的酸性环境,导致碳钢类材料严重腐蚀。

(4)二氧化碳腐蚀机理

碳酸水解分两步:

酸性环境形成后,在材质等级较低的部位会发生不同程度的腐蚀。

总的腐蚀反应:

(5)流体的高速流动造成CO2腐蚀产物FeCO3膜的破损,致使新鲜的金属表面暴露在腐蚀介质中,遭受流体冲刷和腐蚀。

(6)尾气增压系统冷却器E-6102至E-6104,在设计上管束使用不锈钢,折流板、定距杆和防冲板等内构件使用碳钢,从而形成两种不同金属在溶液中直接接触,因其电极电位不同构成腐蚀电池,致使电极电位较负的碳钢发生电偶腐蚀。

(7)尾气增压系统冷却器E-6101壳体采用304不锈钢,壳体内壁未发生任何腐蚀,表明在此腐蚀环境下,不锈钢具有良好的抗二氧化碳腐蚀能力。

(8)尾气增压系统冷却器E-6101至E-6104管束均为304不锈钢,管束外壁未发生任何腐蚀,表明在此工况条件环境下,不锈钢管束具有良好的抗二氧化碳腐蚀能力。

5 结论及建议

(1)在增压系统的尾气中含体积分数3%左右的二氧化碳,气体在冷却过程中,溶于冷凝产生的液态水中,形成饱和碳酸溶液,进而形成低pH值酸性腐蚀环境,对碳钢产生较严重的腐蚀。

(2)在冷却器壳程中,气体的高速流动造成CO2的腐蚀产物FeCO3膜破损,致使新鲜的金属界面暴露在碳酸溶液中,遭受流体强烈的冲刷,从而加剧了腐蚀。

(3)尾气增压系统冷却器的材质为不锈钢和碳钢,在水溶液中直接接触,致使电极电位较负的碳钢发生电化学腐蚀。

(4)对壳体内壁坑蚀严重部位进行堆焊打磨修复,对未进行包焊的接管焊缝采用打磨坡口和包焊,在条件允许的情况下,建议在壳体存在液相发生腐蚀的区域衬一层1 mm左右304不锈钢。

(5)鉴于氢气物料的危险性,在经济条件允许时,建议将该组冷却器壳体及碳钢内件升级为不锈钢,保障装置安全运行。