柴油加氢高压空冷器泄漏原因分析及改进措施

(中国石油华北石化公司,河北 任丘 062552)

某石化公司2.2 Mt/a柴油加氢装置2017年开工建设,于2018年6月建成中交,采用某石化研究院开发的加氢精制催化剂和某工程公司的柴油加氢工程技术。在2018年9月装置开工硫化过程中,在高压空冷器EA-101(以下称空冷器)管束与管板焊接部位出现泄漏,装置被迫停工。分析认为,泄漏是由H2S应力腐蚀开裂引起的。最后由制造厂制定返修处理方案,经过3个月重新制造,再次安装后开工硫化成功。

1 高压空冷器参数

高压空冷器是柴油加氢装置的关键设备之一,具有高温、高压和临氢的特点,尤其是在装置开工硫化过程中,循环氢中的硫化氢浓度很高,发生泄漏的概率很大。发生泄漏的高压热高分空冷器设计参数见表1。

表1 空冷器设计参数

2 实际硫化过程及空冷器泄漏情况

2.1 硫化过程

2018年9月23日15∶30,当反应器入口温度升至142 ℃,出口温度升至137 ℃时,开始向循环油中注入硫化剂二甲基二硫醚(DMDS),当DMDS储罐液位达到76.7%的高度时,同时逐步缓慢提升入口温度。

9月23日19∶00,开始对循环氢中的硫化氢浓度进行检测,从此之后基本为半小时检测1次。

9月24日14∶30,在反应器入口温度为221 ℃时,检测到硫化氢质量浓度为1 500 mg/L,开始将反应器入口温度升至230 ℃,此时共注入硫化剂28.26 t。

9月24日15∶30,硫化氢质量浓度为5 500 mg/L,此时入口温度达到229 ℃,开始6 h恒温硫化过程。

9月24日19∶15,硫化氢质量浓度为17 000 mg/L,共注硫化剂37.65 t。

9月24日19∶30~19∶40巡检发现空冷器下方存在滴油,经排查发现空冷器EA-101D管箱内侧泄漏,20∶20停止注硫化剂,装置停工。

实际硫化过程严格按照硫化方案执行,未发生超温、超压情况(见图1)。

图1 柴油加氢装置硫化曲线

2.2 空冷器泄漏情况

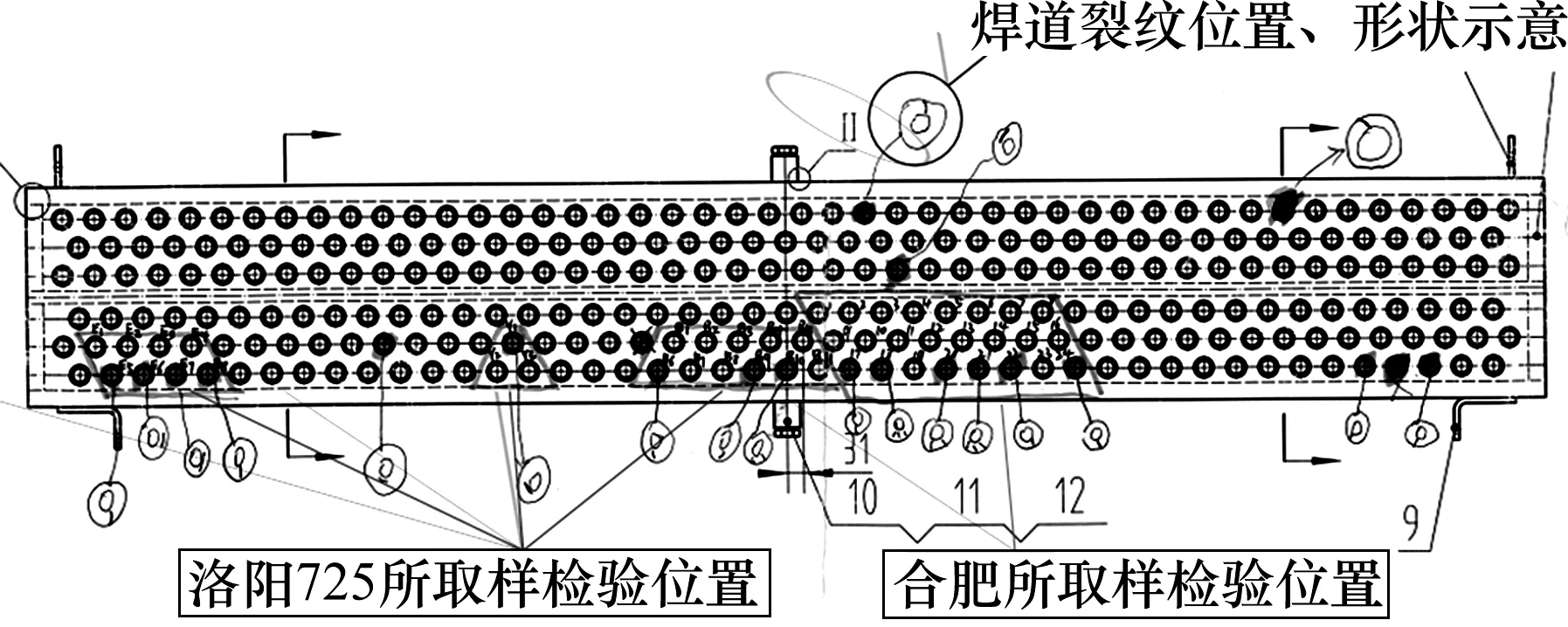

在停工后,经现场初步检查,在EA-101D浮动端存在3处漏点,在进口端存在4处漏点,在EA-101B浮动端存在4处漏点,泄漏部位均位于管子和管箱管板结合处,初步判断为管束与管箱管板焊接接头处发生泄漏。

在返厂后拆除相应管箱,对管束与管板的焊缝进行打磨着色检查,发现在EA-101B浮动端管箱焊缝有26处开裂。开裂部位分布见图2。典型裂纹宏观形貌见图3。

图2 EA-101B裂纹分布

图3 典型裂纹图

3 空冷器泄漏原因分析及改进措施

3.1 空冷器泄漏原因

根据设计条件,EA-101 管箱材质为Q345R,管束材质为20号钢(入口处管头内衬350 mm S31603衬管),能够耐湿硫化氢腐蚀,在国内已有多套长期运行的经验。

在装置硫化过程中,严格执行了该石化研究院的技术要求,通过控制注硫化剂速率来控制硫化氢浓度,可能短时间会产生高浓度的硫化氢工况,但也有多套装置硫化开工的成熟经验。

该次柴油加氢装置开工期间,未出现超温、超压工况,前期氢气气密(压力8.0 MPa)性检查过程中未发现泄漏情况,在硫化阶段发生多处泄漏,经初步判断是硫化物应力腐蚀开裂引起。

为进一步确认泄漏原因,在返回制造厂后,对EA101B空冷泄漏部位分别进行了取样,由合肥通用机械研究院和洛阳725所分别进行进一步分析。试验结果如下:

(1)裂纹形貌见图4。

图4 裂纹形貌

(2)试样化学成分分析:管束、管板及焊缝成分均符合要求。

(3)力学性能分析:对管束、管板进行拉伸和冲击试验,其性能指标均符合要求。

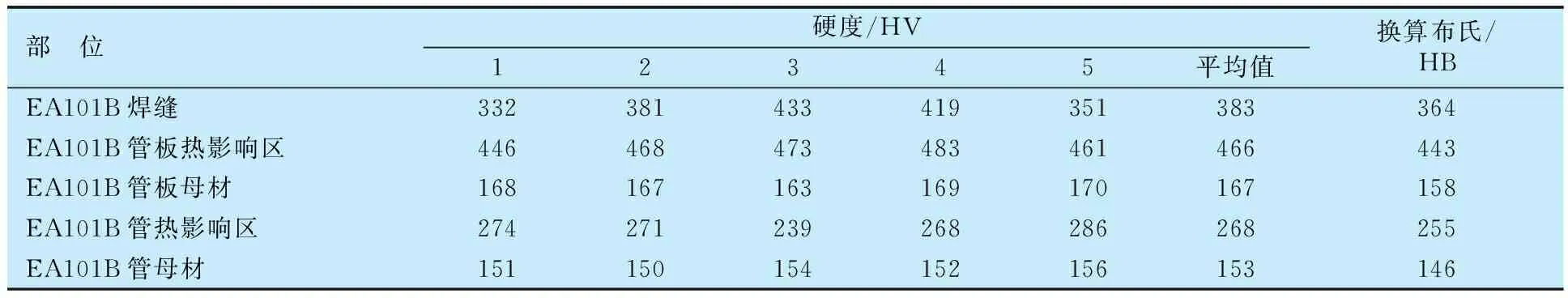

(4)硬度分析:对焊接接头试样进行显微维氏硬度试验硬度平均值换算为HB,除母材硬度小于200 HB之外,焊缝及热影响区硬度都大于200 HB,见表2。

表2 试样不同部位硬度检测值

(5)焊接接头组织分析:焊缝金相组织为贝氏体+马氏体+先共析铁素体结构(见图5)。

图5 焊缝组织图

通过以上试验可以得出以下结论:

试样材料化学性能和力学性能都满足指标要求,焊缝和管板热影响区硬度均高于指标要求,近缝处母材性能满足指标要求,管板和管的夹杂物及晶粒度满足要求。焊缝及管板热影响区出现马氏体组织,说明焊接过程控制准确,但焊接冷却速度控制不当,导致出现不良组织。同时也说明焊后热处理不到位,也未达到改善组织的效果,焊接残余应力和内应力均较大。

EA-101焊缝表面存在横裂纹,断口平整,呈脆性断裂状态,表面覆盖H2S腐蚀产物,开裂属于在较高的湿硫化氢浓度下的脆性断裂,当裂纹贯穿整个焊缝厚度时就发生了泄漏。

硫化物应力腐蚀开裂的控制因素之一是硬度不超过200 HB,而EA-101焊缝硬度达364 HB,热影响区硬度达443 HB,且在所有组织中马氏体组织对硫化物应力腐蚀开裂最为敏感。在硫化物介质中,受拉伸应力作用的金属材料,介质与应力的耦合作用易发生脆性断裂。焊接残余应力、内应力和加工残余应力都是拉伸应力来源,湿硫化氢是腐蚀介质,同时存在对硫化物应力腐蚀开裂敏感的焊缝组织和硬度,因此判定该焊缝裂纹属于硫化物应力腐蚀开裂。

3.2 制造的改进措施

针对该次空冷器的泄漏,设备制造厂重新修订了设备制造技术方案,对焊前预热和焊后热处理工艺进行了改进,增加了产品试板,对产品质量步步监控。主要改进措施有以下五点:

(1)焊接接头形式

管束与管板焊接接头形式均改为倒角外伸,有利于接头强度的提升和使用寿命的提高。

(2)增加焊前预热、焊后缓冷

预热能去除待焊区的水汽,避免造成焊接气孔,还能降低焊缝的冷却速度,防止接头生成淬硬组织。

试件不同处理状态对接头硬度的影响见表3。由表3可知,经预热比不进行预热的试件硬度有明显降低。

焊后缓冷能降低焊缝的冷却速度,防止接头生成淬硬组织,且有利于扩散氢的逸出。

表3 试件不同处理状态对接头硬度的影响

(3)热处理工艺要求

经过多次试验,在焊后热处理过程中,在降温到400 ℃后降温速度对焊缝硬度影响较大。新工艺改变了此段温度段控制时间,提高了降温速度,经多次试验确保了硬度符合要求。两种热处理方式对硬度的影响见表4。热处理后的焊缝组织为铁素体+珠光体。

表4 试件热处理后降温速度对硬度的影响 HV

(4)热处理操作改进

加热带由长带改为短带,对加热丝材质进行升级,从而提高了加热带单位面积的功率;对加热带进行刚性固定,确保使用时能够紧贴待处理管板接头,减少热量散失;当热电偶由插入式改为焊接时,能更准确地反映管头焊缝的温度,确保温度的准确性;改进包棉工装和保温方式,防止热量过多散失。

(5)在空冷器制造过程中增加产品试板,要求产品试板随管箱一起预热、焊接、后热及热处理,对试件进行了硬度检测,硬度检测结果符合要求。

4 结 语

此次柴油加氢高压空冷器EA-101管头泄漏是由硫化物应力腐蚀开裂造成的,尽管设计管箱材质采用Q345R,管束材质20号钢具有较好的可焊性和良好的抗开裂性,而且在同类装置有了很好的使用业绩,但由于管束与管板焊缝在焊接后不具备检测条件,缺乏成熟的制造经验和质量控制手段,不可避免地存在局部焊缝硬度过高,残余应力较大,尤其在装置硫化期间,面临高浓度H2S环境,极容易造成硫化物应力腐蚀开裂。

为了防止开裂发生,一方面,要从制造和检验方面确保热处理后焊缝硬度满足设计文件要求;另一方面,在生产过程中也要尽量将H2S浓度控制在较低水平,从而保证设备长周期运行。