延迟焦化装置焦炭塔锥体裂纹产生原因与修复

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

某炼油厂延迟焦化装置主要加工常减压蒸馏装置减压深拔后的渣油,渣油进入延迟焦化装置后,先通过加热炉加热达到反应条件,然后再进入焦炭塔内进行反应,塔顶的反应油气进入分馏塔进行分离,塔底的焦炭则经冷却水高压除焦后进入焦池,装车出厂。焦炭塔T301C内径为9 m,筒体切线高度为24 m,总高度为38.626 m。焦炭塔上段材质(从封头算起到14.523 m处)为SA387Gr11CL1+06Cr13复合钢板,下段材质为SA387Gr11CL1钢,并且根据设计年限和原料性质选定腐蚀裕量为5 mm。

1 焦炭塔锥体裂纹情况

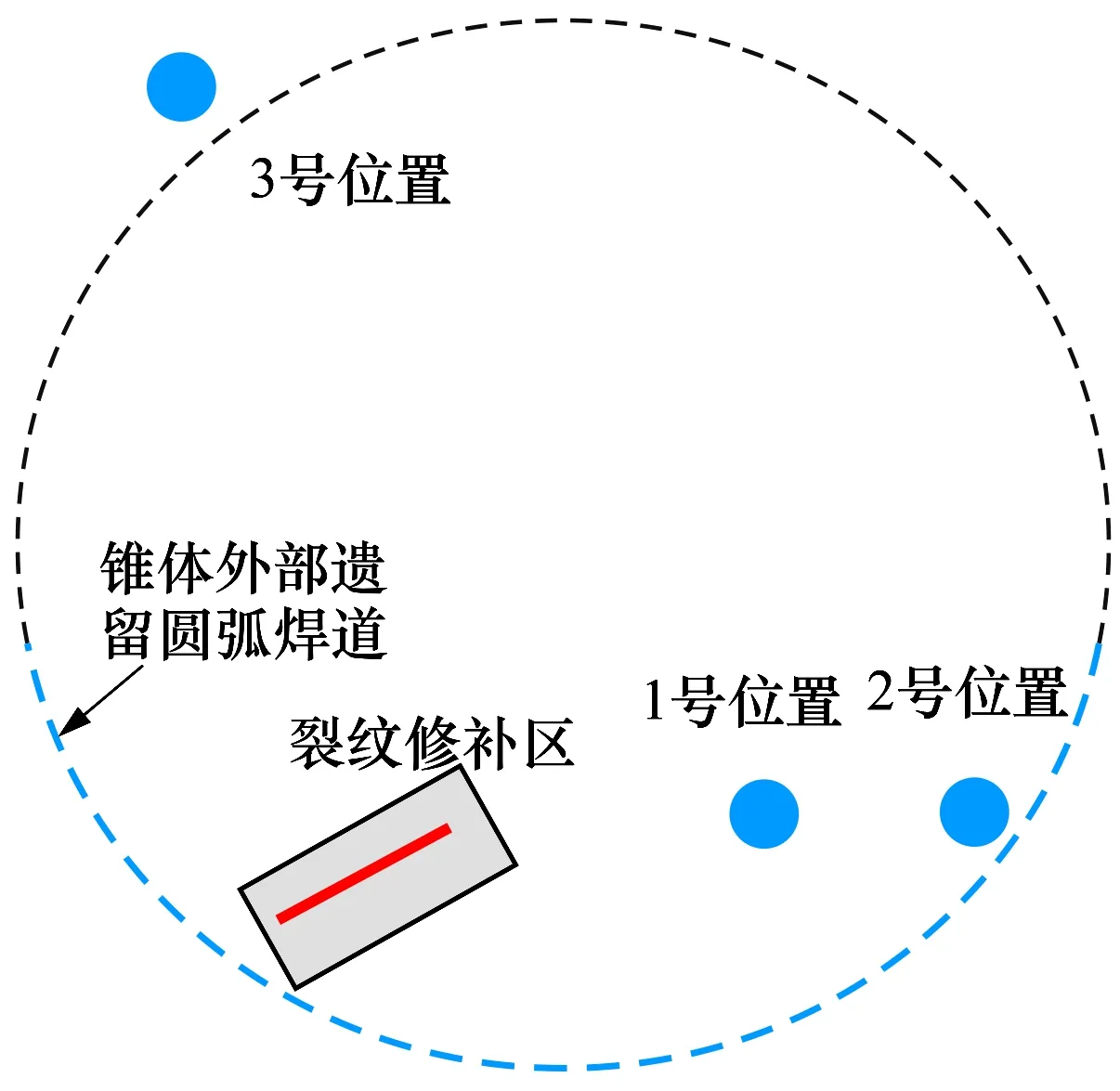

从焦炭塔T301C锥体外部观察(见图1),该穿透性裂纹位于裙座底部第一道环焊缝下方约80 cm处,起源于原焊道(锥体外部遗留焊道)的热影响区,并沿与水平方向成30°角的方向斜向上扩展,裂纹长约16 cm,宽约2 mm;从焦炭塔T301C锥体内部观察(见图2),裂纹长约8 cm,宽约1 mm。

图1 焦炭塔T301C锥体外部裂纹

图2 焦炭塔T301C锥体内部裂纹

2 焦炭塔材质检测

2.1 化学元素分析

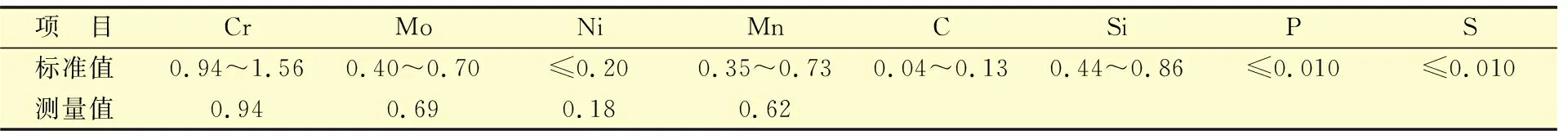

采用便携式光谱仪对焦炭塔T301C锥体裂纹附近材质进行了化学元素分析,结果见表1。从表1可以看出,主要合金元素Cr含量较低,为标准规定下限值,其他化学成分基本符合标准要求。

2.2 硬度检测

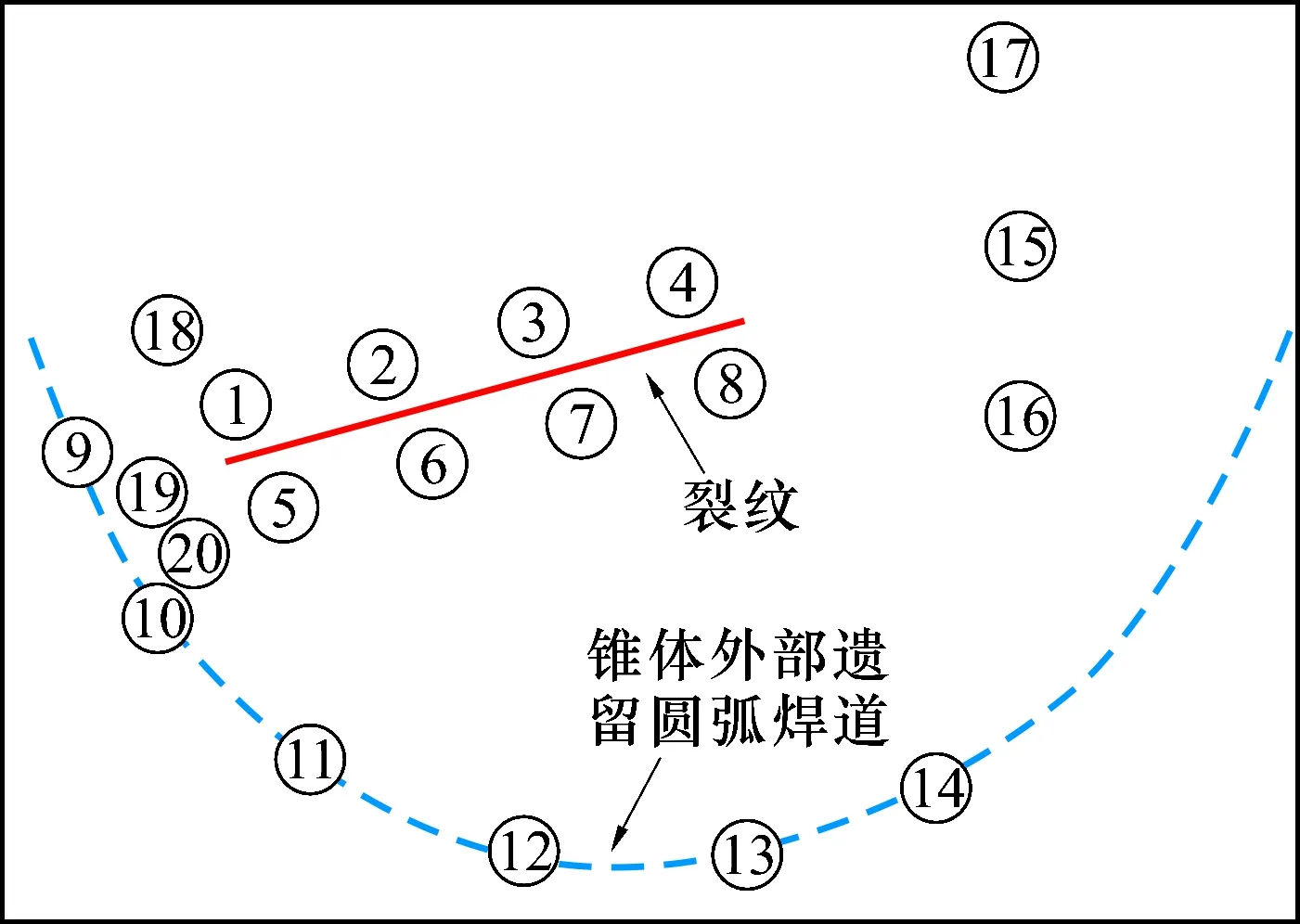

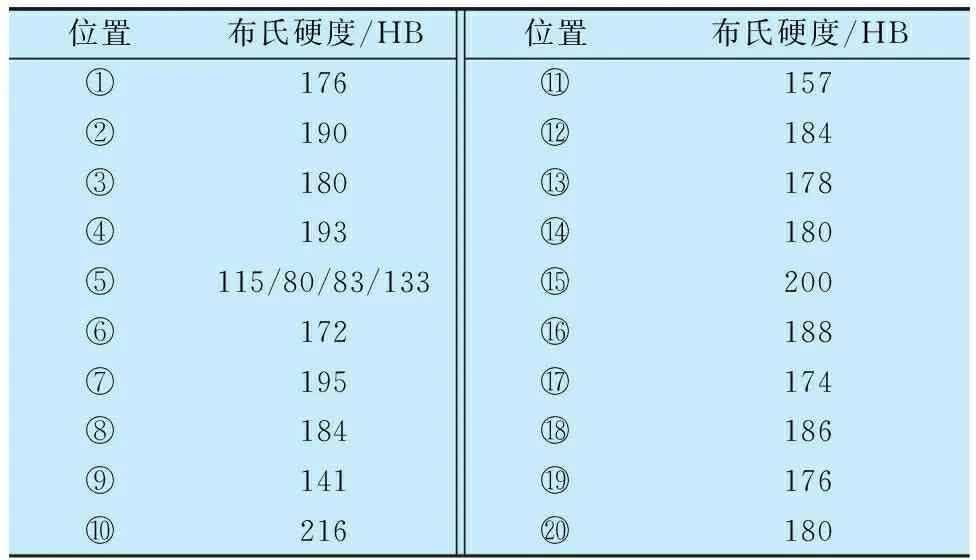

采用里氏硬度计(HL)对焦炭塔T301C锥体外部裂纹附近及遗留焊道进行硬度检测,检测位置如图3所示,检测结果换算成布氏硬度(HB)值,列于表2。硬度检测结果表明,裂纹左下方位置⑤的硬度偏低(80~133 HB),位置⑩的硬度最高,为216 HB,其余部位硬度为180 HB左右。

表1 锥体裂纹附近材质化学元素分析 w,%

图3 锥体外部硬度测量位置分布

表2 锥体裂纹附近硬度检测结果

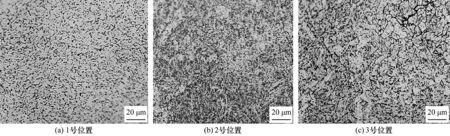

2.3 金相检测分析

先对焦炭塔T301C锥体裂纹进行修补,再在锥体外表面距离裂纹修补区较远的三处典型位置进行取样(见图4),然后依次对试样进行打磨、抛光和浸蚀处理,最后采用便携式金相显微镜进行金相观察,金相形貌分析见图5。分析图5可知,1号位置的金相组织主要为铁素体与索氏体,其中黑白条纹部分是索氏体,白色部分是铁素体。2号和3号位置为遗留焊缝的热影响区,金相组织均为索氏体与铁素体,其组织已经发生了劣化,晶粒异常粗大,推测晶粒在高温下发生了再结晶现象。白色块状物内部析出的黑色碳化物,使晶内强度提高。同时,3号位置的金相组织出现许多微裂纹,并且主要以沿晶裂纹为主,晶粒粗大处裂纹明显增多[1]。

图4 锥体外部金相试样取样位置

图5 锥体外部的金相组织形貌分析

3 焦炭塔锥体产生裂纹的原因分析

焦炭塔T301C在吊耳焊接作业时遗留一焊道,锥体裂纹在其附近,恰好处于其热影响区内。由于焊后热处理不合格,导致焊缝热影响区的晶内强度提高,晶界塑性变形能力降低,实际变形量超过晶界的塑性变形极限,导致3号位置金相组织中出现以沿晶裂纹为主的微裂纹[2]。对3号位置的微观裂纹与现场的宏观裂纹进行对比分析发现,两者十分相似,因此可认为贯穿裂纹是微小裂纹不断地扩展和长大的结果。

现场硬度检测发现,1号位置的硬度为176 HB/181 HB,2号位置的硬度为168 HB/175 HB,3号位置的硬度为149 HB/146 HB/137 HB,为三者中最低。3号位置由于晶粒粗大,强度和韧性下降,在晶界最薄弱部位易出现沿晶微裂纹。现场贯穿裂纹位置与3号位置类似,均处于遗留焊缝的热影响区,该贯穿裂纹左下角硬度处于最低值(115 HB/80 HB/83 HB/133 HB),该位置晶界强度和韧性均较低,极易诱发裂纹。热影响区内局部晶粒劣化产生微裂纹,在热疲劳应力的作用下,裂纹加速延伸扩展,不断地在锥体外表面斜向上及向内生长,最终导致贯穿裂纹的产生和扩展[3]。

4 焦炭塔下部锥体裂纹处理

对焦炭塔T301C锥体裂纹进行渗透探伤(PT),确定裂纹长度。分别在锥体裂纹两端开设止裂孔,打磨清除锥体内部和外部的裂纹,出现金属光泽并经渗透探伤合格后方可进行焊接处理。

焊前预热后,分别从锥体内外对裂纹进行补焊,焊后进行350 ℃消氢处理,处理时间为2 h。消氢后对焊缝进行射线探伤(RT)[4],探伤合格后再对其进行焊后热处理。焊后热处理制度:400 ℃以上升温速率为55~140 ℃/h,(690±14) ℃恒温2 h,400 ℃以上降温速率为55~180 ℃/h,400 ℃以下进行空气冷却。

5 结束语

焦炭塔生产为周期性热胀冷缩的疲劳过程,其锥体长期处于热交变应力的作用下,容易产生裂纹,特别是在快速升温和降温的过程中,遗留焊缝热影响区内存在的缺陷极易诱发裂纹的产生。因此,在焦炭塔操作过程中,一定要规范操作,严格控制预热和给水的操作进度,特别是在焦炭塔切换时,一定要将焦炭塔预热到位,避免温度急剧上升对焦炭塔本体产生较大的影响。